Периодическое испытание трубопроводов

14.3.19.1 Надежность трубопроводов проверяют периодическими испытаниями на прочность и плотность согласно требованиям раздела 13.

При проведении испытания на прочность и плотность допускается применение акустико-эмиссионного контроля.

14.3.19.2 Периодичность испытания трубопроводов на прочность и плотность приурочивают ко времени проведения ревизии трубопровода.

Сроки проведения испытания для трубопроводов с давлением до 10 МПа (100 кгс/см  ) включительно должны быть равны удвоенной периодичности проведения ревизии, принятой согласно требованиям 14.3.3 и приложения К для данного трубопровода, но не реже одного раза в 8 лет.

) включительно должны быть равны удвоенной периодичности проведения ревизии, принятой согласно требованиям 14.3.3 и приложения К для данного трубопровода, но не реже одного раза в 8 лет.

Сроки проведения испытания (не реже) для трубопроводов с давлением свыше 10 МПа (100 кгс/см  ):

):

- для трубопроводов с температурой до 200°С - один раз в 8 лет;

- для трубопроводов с температурой свыше 200°С - один раз в 4 года.

14.3.19.3 Испытательное давление и порядок проведения испытания должны соответствовать требованиям раздела 13 с записью результатов в паспорт трубопровода.

Нормы отбраковки

14.3.20.1 Трубы, детали трубопроводов, арматура, в том числе литая (корпуса задвижек, клапанов и т.п.), подлежат отбраковке: если расчетная толщина стенки (без учета прибавки на коррозию) оказалась меньше величины, указанных в таблицах 14.1, 14.2, то отбраковочная толщина принимается по таблицам 14.1 или 14.2.

Таблица 14.1 - Отбраковочные толщины для труб и деталей трубопроводов

В миллиметрах

| Наружный диаметр, DN |  25 25

|  57 57

|  114 114

|  219 219

|  325 325

|  377 377

|  426 426

|

| Наименьшая допустимая толщина стенки | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 |

Таблица 14.2 - Отбраковочные толщины для задвижек, арматуры и литых деталей

В миллиметрах

| Номинальный диаметр | 80 | 100 | 125 | 150 | 200 |

| Наименьшая допустимая толщина стенки | 4,0 | 5,0 | 5,5 | 6,0 | 6,5 |

| Примечание - Допускается отступление от этих норм в технически обоснованных случаях. | |||||

Отбраковочная толщина стенки элементов трубопровода должна указываться в проектной документации. Трубы и детали трубопроводов отбраковывают, если:

- при ревизии на поверхности были обнаружены трещины, отслоения, деформации (гофры, вмятины, вздутия и т.п.);

- в результате воздействия среды за время работы до очередной ревизии толщина стенки выйдет за пределы отбраковочных размеров, определяемых расчетом на прочность;

- изменились механические свойства металла и требуется их отбраковка в соответствии с действующими нормативно-техническими документами и настоящим стандартом;

- при исследовании сварных швов обнаружены дефекты, не подлежащие исправлению;

- размеры резьбовых соединений вышли из поля допусков или на резьбе имеются срывы витков, трещины, коррозионный износ;

- трубопровод не выдержал гидравлического или пневматического испытания;

- уплотнительные элементы арматуры износились настолько, что не обеспечивают ведение технологического процесса, а отремонтировать или заменить их невозможно.

14.3.20.2 Фланцы отбраковывают при:

- неудовлетворительном состоянии привалочных поверхностей;

- наличии трещин, раковин и других дефектов;

- деформации фланцев;

- уменьшении толщины стенки воротника фланца до отбраковочных размеров трубы;

- срыве, смятии и износе резьбы в резьбовых фланцах с давлением свыше 10 МПа (100 кгс/см  ), а также при наличии люфта в резьбе, превышающего допустимый по действующим НД. Линзы и прокладки овального сечения отбраковывают при наличии трещин, забоин, сколов, смятин уплотнительных поверхностей, деформаций.

), а также при наличии люфта в резьбе, превышающего допустимый по действующим НД. Линзы и прокладки овального сечения отбраковывают при наличии трещин, забоин, сколов, смятин уплотнительных поверхностей, деформаций.

14.3.20.3 Крепежные детали отбраковывают:

- при появлении трещин, срыва или коррозионного износа резьбы;

- в случаях изгиба болтов и шпилек;

- при остаточной деформации, приводящей к изменению профиля резьбы;

- в случае износа боковых граней головок болтов и гаек;

- в случае снижения механических свойств металла ниже допустимого уровня.

14.3.20.4 Сильфонные и линзовые компенсаторы отбраковывают в следующих случаях:

- толщина стенки сильфона или линзы достигла расчетной величины, указанной в паспорте компенсатора;

- толщина стенки сильфона достигла 0,5 мм, а расчетная толщина сильфона имеет более низкие значения;

- при наработке компенсаторами расчетного числа циклов, указанного в документации, и если они эксплуатируются на пожаровзрывоопасных и токсичных средах.

14.3.20.5 Нормы отбраковки должны указываться в проектной документации на конкретный объект.

Техническая документация

На технологические трубопроводы ведется следующая техническая документация:

а) перечень технологических трубопроводов;

б) паспорт трубопровода (приложение М). К нему прилагаются:

1) схема трубопровода с указанием категории, исходной и отбраковочной толщины элементов трубопровода, мест установки арматуры, фланцев, заглушек и других деталей, мест спускных, продувочных и дренажных устройств, сварных стыков, контрольных засверловок (если они имеются) и их нумерации;

2) акты ревизии и отбраковки элементов трубопровода;

3) удостоверение о качестве ремонтов трубопровода. Первичные документы, в том числе журнал сварочных работ на ремонт трубопровода, подтверждающие качество примененных при ремонте материалов и качество сварных стыков, хранят в организации, выполнившей работу, и предъявляют для проверки по требованию службы технического надзора;

4) документация по контролю металла трубопровода, работающего в водородсодержащих средах;

в) акты периодического наружного осмотра трубопровода;

г) акт испытания трубопровода на прочность и плотность;

д) акты на ревизию, ремонт и испытание арматуры;

е) эксплуатационный журнал трубопровода (ведется для трубопроводов, на которые не составляют паспорта);

ж) журнал установки-снятия заглушек;

з) журнал термической обработки сварных соединений;

и) заключение о качестве сварных стыков;

к) заключение о техническом состоянии арматуры;

л) заключение о техническом состоянии разъемных соединений.

Подземные трубопроводы

15.1 На подземные трубопроводы распространяются все положения, касающиеся классификации трубопроводов, выбора типов и материалов труб, деталей технологических трубопроводов и арматуры, эксплуатации, ревизии, сроков ее проведения, отбраковки, ремонта, испытания, ведения технической документации и т.д.

15.2 Для ревизии подземных трубопроводов производят вскрытие и выемку грунта на отдельных участках длиной не менее 2 м каждый с последующим снятием изоляции, осмотром антикоррозионной и протекторной защиты, осмотром трубопровода, измерением толщины стенок, а при необходимости (по усмотрению представителей технического надзора) - с вырезкой отдельных участков.

Число участков, подлежащих вскрытию для ревизии, в зависимости от условий эксплуатации трубопровода устанавливает технический надзор предприятия, исходя из следующих условий:

- при контроле сплошности изоляции трубопровода с помощью приборов вскрытие производят в местах выявленных повреждений изоляции;

- при отсутствии на предприятии средств инструментального контроля подземных трубопроводов вскрытие проводят из расчета один участок на длину трубопровода не более 250 м.

15.3 При проведении ремонтно-монтажных работ на подземных трубопроводах должен быть установлен контроль за выполнением требований проекта в отношении компенсации температурных деформаций, качества применяемых материалов, сварных швов, антикоррозионного покрытия и своевременного составления всей необходимой документации по этапам проводимых работ.

15.4 Стальные подземные технологические трубопроводы должны быть защищены от почвенной коррозии и коррозии блуждающими токами.

Приложение А

(обязательное)

Таблица А.1 - Выбор материалов трубопроводов в зависимости от параметров транспортируемой среды

| Марка стали, класс прочности, стандарт или ТУ | Технические требования на трубы (стандарт или ТУ) | Номи- нальный диаметр, мм | Виды испытаний и требований (стандарт или ТУ) | Транспорти- руемая среда (см. обозначения таблицы 5.1) | Расчетные параметры трубопровода | ||||

| Макси- маль- ное дав- ление, МПа | Макси- маль- ная темпе- ратура, °С | Тол- щина стенки трубы, мм | Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [ | ||||||

более 0,35[  ] ]

| не более 0,35[  ] ]

| ||||||||

| Бесшовные трубы | |||||||||

| 10, 20 ГОСТ 1050 | ГОСТ 550, группы А, Б | 10-300 | ГОСТ 550 | Все среды |  32 32

| 475 |  12 12

| минус 40 | минус 40 |

| >12 | минус 30 | ||||||||

| ГОСТ 8731; ГОСТ Р 53383 [19], группа В, кроме изготовленных из слитка | 50-400 | ГОСТ 8731; ГОСТ Р 53383 [19] с гарантией гидроиспытания |  5 5

|  12 12

| минус 40 | ||||

| >12 | минус 30 | ||||||||

| ГОСТ 8733; ГОСТ Р 54157 [20], группа В | 10-150 | ГОСТ 8733; ГОСТ Р 54157 [20] | Все среды с гарантией гидроиспытания |  32 32

| 475 |  6 6

| минус 30 | ||

| ТУ 14-3-826-79* | 20-50 | ТУ 14-3-826-79* | Все среды |  12 12

| минус 30 | ||||

| ________________ * ТУ, упомянутые здесь и далее по тексту, не приводятся. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

| |||||||||

| ТУ 14-3-1486-87 | 300, 350, 400 | ТУ 14-3-1486-87 | - | минус 40 | |||||

| ТУ 14-3-587-77 | 500 | ТУ 14-3-587-77 |  12 12

| минус 40 | |||||

| >12 | минус 30 | ||||||||

| ТУ 14-3Р-55-2001 | 50-400 | ТУ 14-3Р-55-2001 | - | минус 30 | |||||

| ТУ 14-3-1577-88 | ТУ 14-3-1577-88 | - | минус 40 | ||||||

| ТУ 14-3-1128-2000; ТУ 14-3Р-1128-2007 | ТУ 14-3-1128-2000; ТУ 14-3Р-1128-2007 |  12 12

| минус 40 | минус 60 | |||||

| >12 | минус 30 | минус 40 | |||||||

| 10Г2 ГОСТ 4543 | ГОСТ 550 группы А, Б | 10-300 | ГОСТ 550 |  50 50

| 475 | <12 | минус 60 | минус 70 | |

12 12

| минус 40 | минус 60 | |||||||

| ГОСТ 8731, ГОСТ Р 53383 [19], группа В, кроме изготовленных из слитка | 50-400 | ГОСТ 8731, ГОСТ Р 53383 [19] с гарантией гидроиспытания | - | минус 40 | минус 60 | ||||

| ГОСТ 8733, ГОСТ Р 54159 [20], группа В | 10-50 | ГОСТ 8733, ГОСТ Р 54159 [20] с гарантией гидроиспытания |  6 6

| ||||||

| ТУ 14-3-826-79 | 20-50 | ТУ 14-3-826-79 | |||||||

| 10Г2 ТУ 14-3-1577-88 | ТУ 14-3-1577-88 | 50-350 | ТУ 14-3-1577-88 |  6 6

| минус 70 | минус 70 | |||

| >6 | минус 40 | минус 60 | |||||||

| 09Г2С, 10Г2 ГОСТ 19281 | ТУ 14-3-1128-2000; ТУ 14-3Р-1128-2007 | ТУ 14-3-1128-2000; ТУ 14-3Р-1128-2007 |  63 63

| - | минус 60 | минус 70 | |||

| 15ХМ ТУ 14-3Р-55-2001 | ТУ 14-3Р-55-2001 | 50-400 | ТУ 14-3Р-55-2001 |  40 40

| 560 | - | *)>0 | минус 40 | |

| 12Х1МФ; 15Х1М1Ф ГОСТ 20072 |  63 63

| ||||||||

| 15Х5М; 15Х5М-У ГОСТ 20072 | ГОСТ 550, группы А, Б | 20-400 | ГОСТ 550 |  40 40

| 600 | - | |||

| 15Х5М-У ГОСТ 20072 | ТУ 14-3Р-62-2002 | 350, 450, 500 | ТУ 14-3Р-62-2002 |  40 40

| 600 | - | *)>0 | минус 40 | |

| 20ЮЧ ТУ 14-3-1652-89; ТУ 14-3-1745-90; ТУ 14-3-1600-89; ТУ 14-3Р-54-2001 | ТУ 14-3-1652-89; ТУ 14-3-1745-90; ТУ 14-3-1600-89; ТУ 14-3Р-54-2001 | 20-400 | ТУ 14-3-1652-89; ТУ 14-3-1745-90; ТУ 14-3-1600-89; ТУ 14-3Р-54-2001 |  32 32

| 450 | - | минус 40 | ||

| 10Х2М1 ГОСТ 550 | ГОСТ 550, группы А, Б | 50-300 | ГОСТ 550 | Не ограничено | 560 | - | *)>0 | ||

| 13Х9М ТУ 14-3-457-76 | ТУ 14-3-457-76 | ТУ 14-3-457-76 | |||||||

| 15ГС ТУ 14-3Р-55-2001 | ТУ 14-3Р-55-2001 | 20-400 | ТУ 14-3Р-55-2001 |  63 63

| 475 | - | минус 40 | минус 40 | |

| 14ХГС ТУ 14-3-433-78; ТУ 14-3-251-74 | ТУ 14-3-433-78; ТУ 14-3-251-74 | 6-500 | ТУ 14-3-433-78; ТУ 14-3-251-74 | 400 | минус 50 | ||||

| 30ХМА ТУ 14-3-433-78; ТУ 14-3-251-74 |  80 80

| 450 | - | минус 30 | |||||

| 20Х2МА ТУ 14-3-433-78 | 400 | - | минус 40 | ||||||

| 18Х3МФ ТУ 14-3-251-74 | ТУ 14-3-251-74 | 6-200 | ТУ 14-3-251-74 | 475 | - | *)>0 | минус 50 | ||

| 20Х3МВФ ТУ 14-3-251-74 | ТУ 14-3-251-74 | 6-200 | ТУ 14-3-251-74 |  80 80

| 510 | - | *)>0 | минус 50 | |

| 08Х18Н10Т ГОСТ 5632 | ГОСТ 9940; ГОСТ 9941 | 50-300 10-200 | ГОСТ 9940; ГОСТ 9941 |  40 40

| 700 | - | минус 253 | минус 253 | |

| ТУ 14-3-218-80 | 10-80 | ТУ 14-3-218-80 | 610 | - | |||||

| 08Х18Н12Т ГОСТ 5632 | ТУ 14-3-743-78 | 350-400 | ТУ 14-3-743-78 | 700 | - | ||||

| 12Х18Н10Т ГОСТ 5632 | ГОСТ 9940; ГОСТ 9941 | 50-300 10-200 | ГОСТ 9940; ГОСТ 9941 | - | |||||

| 12Х18Н12Т ГОСТ 5632 | ТУ 14-3Р-55-2001 | 10-400 | ТУ 14-3Р-55-2001 | 700 | - | ||||

| 03Х18Н11 ГОСТ 5632 | ТУ 14-3-1401 | 25-80 | ТУ 14-3-1401 | 450 | - | минус 196 | минус 196 | ||

| 03Х17Н14М3 ГОСТ 5632 | ТУ 14-3-396-75; ТУ 14-3-1348-85; ТУ 14-3-1357-85 | 10-60 70-200 | ТУ 14-3-396-75; ТУ 14-3-1348-85; ТУ 14-3-1357-85 | 450 | - | ||||

| 08Х17Н15М3Т ГОСТ 5632 | ГОСТ 9940; ГОСТ 9941 | 50-300 10-200 | ГОСТ 9940; ГОСТ 9941 | 600 | - | ||||

| 10Х17Н13М2Т ГОСТ 5632 | 700 | - | |||||||

| 08Х21Н6М2Т ГОСТ 5632 | ТУ 14-3-1905 | 70-150 | ТУ 14-3-1905 |  10 10

| 300 | - | минус 40 | минус 40 | |

| 08Х22Н6Т ГОСТ 5632 | ГОСТ 9940; ГОСТ 9941; ТУ 14-3-1905 | 50-300 10-200 | ГОСТ 9940; ГОСТ 9941; ТУ 14-3-1905 |  10 10

| 300 | - | минус 40 | минус 40 | |

| 03ХН28МДТ ГОСТ 5632 | ТУ 14-3-694; ТУ 14-3-751; ТУ 14-3-1201 | 25-50 | ТУ 14-3-694; ТУ 14-3-751; ТУ 14-3-1201 | 400 | - | минус 196 | минус 196 | ||

| 06ХН28МДТ (ЭИ-943) | ТУ 14-3-318; ТУ 14-3-763; ТУ 14-3-822 | 80-140 | ТУ 14-3-318; ТУ 14-3-763; ТУ 14-3-822 | - | |||||

| ХН32Т | ТУ 1320-003-18648658-90 | 80-150 | ТУ 1320-003-18648658-90 | 900 | - | минус 70 | минус 70 | ||

| Электросварные трубы прямошовные | |||||||||

| Ст3сп5 ГОСТ 380 | ГОСТ 10705, группа В | 10-500 | ГОСТ 10705 | Среды групп Б, В |  1,6 1,6

| 300 | - | минус 20 | минус 40 |

| ГОСТ 10706, группа В | 450-1400 | ГОСТ 10706 | Среды группы В |  2,5 2,5

|  12 12

| ||||

| Среды группы Б, кроме СУГ |  1,6 1,6

| ||||||||

| СтЗсп4-5 ГОСТ 380 | ТУ 14-3-377-87 | 200-400 | ТУ 14-3-377-87 | Среды группы В, кроме пара и горячей воды | 200 | - | |||

| ТУ 14-3-1399-95 | 200, 350, 400, 500 | ТУ 14-3-1399-95 | Все среды, кроме группы А(а) и СУГ | 300 |  10 10

| ||||

| СтЗпс4; СтЗсп4 ГОСТ 380 | ГОСТ 10706, группа В | 400-1400 | ГОСТ 10706 | Среды группы Б, кроме СУГ |  1,6 1,6

| 200 | - | минус 20 | минус 40 |

| 20 ГОСТ 1050 | ГОСТ 10705, группа В | 10-500 | ГОСТ 10705 | Среды групп А(б), Б, кроме СУГ |  2,5 2,5

| 300 |  12 12

| ||

| ГОСТ 20295, тип 1 | 114-426 | ГОСТ 20295 | Среды групп Б(в), В | 400 |  10 10

| ||||

| ГОСТ 20295, тип 3 | 530-1420 | Среды групп А(б), Б(а), Б(б), кроме СУГ | - | ||||||

| Среды группы А(а) и СУГ | 200 | - | |||||||

| ТУ 14-3-377-99 | 200-400 | ТУ 14-3-377-99 | Среды группы В, кроме пара и горячей воды | 350 | - | ||||

| К52 ГОСТ 20295 | ГОСТ 20295, тип 1 | 114-426 | ГОСТ 20295 | Среды групп А(б), Б (а), Б(б), кроме СУГ |  4 4

| 400 | <12 | ||

| ГОСТ 20295, тип 3 | 530-1420 | ГОСТ 20295 | Среды группы А(а) и СУГ |  2,5 2,5

| - | минус 40 | минус 40 | ||

| 17ГС; 17Г1С ТУ 14-1-1921-76 | ТУ 14-3-620-77 | 76, 500, 700, 800, 1000, 1200 | ТУ 14-3-620-77 | Среды группы Б, В, кроме СУГ |  1,6 1,6

| 300 |  12 12

| ||

| 17Г1С-У ТУ 14-3-1138-82 | ТУ 14-3-1138-82 | 1200 | ТУ 14-3-1138-82 | Все среды, кроме группы А (а) и СУГ |  2,5 2,5

| 400 |  12 12

| минус 40 | минус 40 |

| 17Г1С-У ТУ 14-3-1424-86 | ТУ 14-3-1424-86 | 1000 | ТУ 14-3-1424-86 | ||||||

| 13Г2АФ ТУ 14-3-1424-86 | минус 60 | минус 60 | |||||||

| 12Г2С; 14ХГС ТУ 14-3-1209-86 | ТУ 14-3-1209-86 | 600 | ТУ 14-3-1209-86 | Все среды, кроме группы А и СУГ |  1,6 1,6

| 250 | минус 40 | минус 40 | |

| 09Г2С; 12ГСБ; 13ГС-Х; 08ГБЮ; 13Г2АФ; 13Г1С-Х; 09ГБЮ; 12Г2СБ; 09ГФБ; 13Г1СБ-У; 10Г2СБ; 10Г2ФБ; 10Г2СФБ; 10Г2ФБЮ ТУ 14-3-1573-96 | ТУ 14-3-1573-96 | 500-1000 | ТУ 14-3-1573-96 | Все среды |  5,0 5,0

| 300 | - | минус 60 | минус 60 |

| 08Х18Н10Т; 10Х18Н10Т; 12Х18Н10Т; 10Х17Н13М2Т ГОСТ 5632 | ГОСТ 11068 | 10-100 | ГОСТ 11068 | Все среды, кроме группы А (а) и СУГ |  2,5 2,5

| 600 | - | минус 196 | минус 196 |

| 03Х18Н11; 08Х18Н10Т; 12Х18Н10Т; 12Х18Н12Т; 08Х17Н13М2Т; 10Х17Н13М2Т ГОСТ 5632 | ТУ 14-158-135 | 200-400 | ТУ 14-158-135 | 5 | - | ||||

| Электросварные трубы спиральношовные | |||||||||

| СтЗсп3; СтЗсп2; Ст3пс2 ГОСТ 380 | ТУ 14-3-943-80 | 200-500 | ТУ 14-3-943-80 | Все среды, кроме группы А и СУГ |  1,6 1,6

| 200 |  6 6

| минус 30 | - |

12 12

| минус 20 | ||||||||

| Ст3сп5 ГОСТ 380 | ТУ 14-3-954-80 | 500-1400 | ТУ 14-3-954-80 с учетом требований п.2.2.10 | Все среды, кроме группы А(а) и СУГ |  2,5 (25) 2,5 (25)

| 300 |  12 12

| минус 20 | минус 20 |

| 10, 20 ГОСТ 1050 | ГОСТ 3262 | 6-150 | ГОСТ 3262 | Среды группы В, кроме пара и горячей воды |  1,6 1,6

| 200 |  5 5

| ||

| 20 ГОСТ 1050 | ГОСТ 8696, группа В | 500-1400 | ГОСТ 8696 |  6

>6 6

>6

| минус 20 | ||||

| ТУ 14-3-684-77 | 500-1400 | ТУ 14-3-684-77 | Среды группы В, кроме пара и горячей воды |  12 12

| минус 40 | минус 40 | |||

| ТУ 14-3-808-78 | 500-1600 | ТУ 14-3-808-78 | Среды групп Б, В, кроме СУГ |  2,5 2,5

| 350 | <12 | минус 40 | ||

12 12

| минус 30 | ||||||||

| К42 ГОСТ 20295 | ГОСТ 20295, тип 2 | 500-800 | ГОСТ 20295 | 300 | - | минус 30 | |||

| К50, К52 ГОСТ 20295 | ГОСТ 20295 | Все среды, кроме группы А(а) и СУГ | 400 |  6 6

| минус 50 | минус 60 | |||

| >6 | минус 40 | минус 50 | |||||||

| Среды группы А(а), СУГ | 300 |  6 6

| минус 40 | минус 50 | |||||

| 09Г2ФБТУ 14-3-1363-85 | ТУ 14-3-1363-85 | 1400 | ТУ 14-3-1363-85 | Среды групп Б, В, кроме СУГ |  7,5 7,5

| 350 | - | минус 60 | минус 60 |

| *) Значение минимальной температуры не ниже 0°С принято применительно к сварным швам трубопровода, сваренного из труб указанных марок сталей. | |||||||||

Таблица А.2 - Поковки

|

| |||||||

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Вид испытания и дополни- тельное требование | Номер примечания к данной таблице |

| ||

| Темпе- ратура стенки, °С | Давление среды, МПа (кгс/см  ), не более ), не более

|

| |||||

| Ст5сп ГОСТ 380 | КП.245(КП.25) ГОСТ 8479 | От -20 до +400 | 5(50) | Группа IV ГОСТ 8479-70 | 1, 7 |

| |

| Ст3сп ГОСТ 380 | КП.195(КП.20) ГОСТ 8479 | От -20 до +450 | 1 |

| |||

| 20 ГОСТ 1050 | КП.195(КП.20), КП.215(КП.22) ГОСТ 8479 | От -30 до +475 | Не ограничено | 1, 2, 3, 6, 9 |

| ||

| 20К ГОСТ 5520 | КП.195(КП.20) ГОСТ 8479 | 1, 9 |

| ||||

| 20, 22К ОСТ 108.030.113 | ОСТ 108.030.113 | ОСТ 108.030.113 | 2, 6, 9 |

| |||

| 22К, 22К-Ш, 22К-ВД, 22К-ВРВ ТУ 108.11.543 | ТУ 302.02.092 | ТУ 302.02.092 | 9 |

| |||

| 20КА ТУ 05764417-013 | ТУ 05764417-013 | От -40 до +475 | ТУ 05764417-013 | - |

| ||

| 20ЮЧ ТУ 26-0303-1532 | ТУ 26-0303-1532 | ТУ 26-0303-1532 |

| ||||

| 16ГС ГОСТ 19281 | КП.245 (КП.25) ГОСТ 8479 | Группа IV ГОСТ 8479-70 | 1, 4, 9 |

| |||

| 15ГС, 16ГС ОСТ 108.030.113 | ОСТ 108.030.113, СТО 00220227-006-2010** | ОСТ 108.030.113, СТО 00220227-006-2010** | 4, 9 |

| |||

| ________________ ** Документ является авторской разработкой. За дополнительной информацией обратитесь по ссылке, здесь и далее по тексту. - Примечание изготовителя базы данных.

|

| ||||||

| 10Г2 ГОСТ 4543 | КП.215(КП.22) ГОСТ 8479 | От -70 до +475 | Группа IV ГОСТ 8479-70 | 1, 2, 4, 5, 9 |

| ||

| 09Г2С ГОСТ 19281 | КП.245 (КП.25) ГОСТ 8479 | От -70 до +475 | - | - | 1, 4, 9 |

| |

| 20Х ГОСТ 4543 | КП.395 (КП.40) ГОСТ 8479 | От -40 до +475 | Не ограничено | Группа IV ГОСТ 8479 | 1 |

| |

| 15ХМ ГОСТ 4543 | КП.275 (КП.28) ГОСТ 8479 | От -40 до +560 | 1, 2, 11 |

| |||

| 09ГСНБЦ | ТУ 05764417-013 | От -40 до +350 | - | - |

| ||

| 09ХГН2АБ | ТУ 05764417-013 | От -60 до +350 |

| ||||

| 15Х5ВФ, 15Х5М ГОСТ 20072 | КП.395 (КП.40) ГОСТ 8479 | От -40* до +650 | Не ограничено | Группа IV ГОСТ 8479  13%, 13%,  35% KCU 35% KCU  50 Дж/см 50 Дж/см

| 1, 2, 11 |

| |

| 12Х1МФ ОСТ 108.030.113 | ОСТ 108.030.113 | От -20* до +570 | ОСТ 108.030.113 | 11 |

| ||

| 12МХ ГОСТ 20072 | Группа 1У-КП.235(КП.24) ГОСТ 8479 | От -40* до +450 | Группа IV ГОСТ 8479 | 1, 11 |

| ||

| 12ХМ, 15ХМ ТУ 302.02.031 | ТУ 302.02.031 | От -40* до +560 | ТУ 302.02.031 | 11 |

| ||

| 10Х2М1А-А ТУ 108.13.39 | ТУ 108.13.39 | ТУ 108.13.39 | 10, 11 |

| |||

| 10Х2М1А-А, 10Х2М1А-ВД, 10Х2М1А-Ш ТУ 302.02.121 | ТУ 302.02.121 | ТУ 302.02.121 | 10, 11 |

| |||

| 20Х2МА СТО 00220227-006-2010 | СТО 00220227-006-2010 | От -40* до +475 | СТО 00220227-006-2010 | 11 |

| ||

| 15Х2МФА-АТУ 302.02.014 | ТУ 302.02.014 | От -40* до +560 | Группа II ТУ 302.02.014 | 10, 11 |

| ||

| 08Х22Н6Т, 08Х21Н6М2Т ГОСТ 5632 | ГОСТ 25054 | От -40 до +300 | Группа IV ГОСТ 25054 | 1 |

| ||

| 12Х18Н9Т, 12Х18Н10Т ГОСТ 5632 | От -253 до +610 | 1, 2, 8 |

| ||||

| От +610 до +700 | 5(50) |

| |||||

| 08Х18Н10Т ГОСТ 5632 | От -253 до +610 | Не ограничено | 1 |

| |||

| От +610 до +700 | 5(50) |

| |||||

| 10Х17Н13М2Т ГОСТ 5632 | От -253 до +700 | Не ограничено | 1, 8 |

| |||

| 03Х18Н11 ГОСТ 5632 | От -253 до +450 | 1 |

| ||||

| 03Х17Н14МЗ ГОСТ 5632 | ГОСТ 25054 | От -196 до +450 | Не ограничено | Группа IV ГОСТ 25054 | 1 |

| |

| 10Х17Н13МЗТ ГОСТ 5632 | От -196 до +600 | 1, 8 |

| ||||

| 08Х17Н15МЗТ ГОСТ 5632 |

| ||||||

| 06ХН28МДТ ГОСТ 5632 | От -196 до +400 | 5(50) | 1 |

| |||

| 08Х13, 12Х13 ГОСТ 5632 | От -40 до +550 | 6,4 (64) | 1, 7 |

| |||

| Примечания

1 Допускается применять поковки группы II для невзрывоопасных сред при давлении менее 0,07 МПа (0,7 кгс/см

2 Допускается наравне с поковками применять стальные горячекатаные кольца для изготовления фланцев из сталей марки 20 ТУ 14-1-1431 и марок 20, 10Г2, 15Х5М, 12Х18Н10Т ТУ 14-3-375.

3 Допускается применять приварные встык фланцы из поковок группы IV-КП.215 (КП.22) по ГОСТ 8479 и горячекатаных колец из стали марки 20 по ГОСТ 1050 для температуры стенки от минус 31°С до минус 40°С при условии проведения термообработки - закалки и последующего высокого отпуска или нормализации после приварки фланца к корпусу или патрубку. При этом патрубок, привариваемый к корпусу, должен быть изготовлен из стали марки 16ГС (09Г2С, 10Г2). Ударная вязкость основного металла - не менее 30 Дж/см

4 Поковки из сталей марок 15ГС, 16ГС, 09Г2С, 10Г2 следует испытывать на ударный изгиб при температуре стенки ниже минус 30°С. Ударная вязкость - не менее 30 Дж/см

5 Допускается применение заготовок, полученных методом электрошлакового переплава из сталей марок 20Ш, 10Г2Ш ТУ 0251-16 [81] на параметры, аналогичные сталям 20 и 10Г2.

6 Допускается применять поковки из стали марки 20 с толщиной в месте сварки не более 12 мм при температуре стенки не ниже минус 40°С без проведения термической обработки сварного соединения.

7 Для изготовления деталей, не подлежащих сварке.

8 При температуре свыше 350°С для сред, не вызывающих межкристаллитную коррозию.

9 Контроль ультразвуковым методом при условиях, оговоренных в 5.4.1, 5.4.2 [8].

10 Для каждой плавки определяется фактор 11 Для деталей, подвергающихся сварке и испытывающих напряжения свыше 0,35 [ | |||||||

Таблица А.3 - Стальные отливки

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Вид испытаний и дополни- тельное требование | Номер примечания к данной таблице | |

| Темпе- ратура стенки, °С | Давление среды, МПа (кгс/см  ), не более ), не более

| ||||

| 20Л, 25Л ГОСТ 977 | ГОСТ 977, ТУ 4112-091-00220302 | От -30 до +450 | Не ограничено | Группа 3 ГОСТ 977, ТУ 4112-091-00220302 | 1, 2 |

| 35Л, 45Л ГОСТ 977 | 3 | ||||

| 20ГМЛ | СТ ЦКБА 014-2004 | От -60 до +450 | ОСТ 26-07-402 | - | |

| 20ХМЛ ГОСТ 977 | ГОСТ 977, ТУ 4112-091-00220302 | От -40 до +540 | Группа 3 ГОСТ 977 | ||

| 20Х5МЛ ГОСТ 977 | От -40 до +600 | Группа 3 ГОСТ 977, ТУ 4112-091-00220302 | |||

| 20Х5ТЛ ТУ 4112-091-00220302 | ТУ 4112-091-00220302 | От -40 до +425 | ТУ 4112-091-00220302 | ||

| 20Х5ВЛ ТУ 4112-091-00220302 | От -40 до +550 | ||||

| 20Х8ВЛ ГОСТ 977 | ГОСТ 977, ТУ 4112-091-00220302 | От -40 до +600 | Группа 3 ГОСТ 977, ТУ 4112-091-00220302 | ||

| 20ХН3Л ТУ 4112-091-00220302 | ТУ 4112-091-00220302 | От -70 до +450 | ТУ 4112-091-00220302 и ударная вязкость при температуре минус 70°С, если температура стенки ниже минус 30°С | ||

| 10Х18Н9Л, 12Х18Н9ТЛ, 12Х18Н12МЗТЛ ГОСТ 977 | ГОСТ 977 | От -253 до +600 | Группа 3 ГОСТ 977, ТУ 4112-091-00220302 | ||

| 10Х21Н6М2Л ТУ 4112-091-00220302 | ТУ 4112-091-00220302 | От -40 до +300 | ТУ 4112-091-00220302 | ||

| 40Х24Н12СЛ ГОСТ 977 | ГОСТ 977 | От 0 до +1200 | - | Группа 3 ГОСТ 977 | |

| 25Х23Н7СЛ ГОСТ 977 | От 0 до +1000 | ||||

| Примечания

1 При содержании углерода более 0,25% сварку следует проводить с предварительным подогревом и последующей термической обработкой.

2 Допускается применять отливки из углеродистых сталей марок 20Л, 25Л до температуры стенки минус 40°С при условии проведения термической обработки в режиме "нормализация + отпуск" или "закалка + отпуск". 3 Для несвариваемых деталей. | |||||

Таблица А.4 - Крепежные детали

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см  ), не более ), не более

| |||

| Класс прочности 5.6, 6.6, 8.8, 21, 22, 23, 5, 6, 8, 10 ГОСТ Р 52627 [21] | ГОСТ Р 52627 [21] | От -30 до +300 | 2,5 (25) | Шпильки, болты, гайки |

| Ст3сп4 ГОСТ 380 | СТП 26.260.2043 | От -20 до +300 | 2,5 (25) | |

| 10 (100) | Шайбы | |||

| 10 ГОСТ 1050 | От 0 до +300 | 2,5 (25) | Гайки | |

| От -40 до +450 | 10 (100) | Шайбы | ||

| 20, 25 ГОСТ 1050, ГОСТ 10702 | От -40 до +425 | 2,5 (25) | Шпильки, болты | |

| 10 (100) | Гайки | |||

| От -40 до +450 | Шайбы | |||

| 30, 35, 40, 45 ГОСТ 1050, ГОСТ 10702 | От -40 до +425 | Шпильки, болты | ||

| 16 (160) | Гайки | |||

| От -40 до +450 | Шайбы | |||

| 30Х, 35Х, 38ХА, 40Х ГОСТ 4543 | От -40 до +425 | Шпильки, болты | ||

| От -40 до +450 | Гайки | |||

| От -70 до +450 | Шайбы | |||

| 30Х ГОСТ 4543 | ГОСТ 10495 | От -50 до +200 | 63 (630) | Гайки |

| 09Г2С ГОСТ 19281, категории 7 | СТП 26.260.2043 | От -70 до +425 | 16 (160) | Шпильки, болты, гайки |

| От -70 до +450 | Шайбы | |||

| 10Г2 ГОСТ 4543 | От -70 до +425 | Шпильки, болты, гайки | ||

| От -70 до +450 | Шайбы | |||

| 18Х2Н4МА ГОСТ 4543 | СТП 26.260.2043 | От -70 до +400 | 16 (160) | Шпильки, болты, гайки |

| От -70 до +450 | Шайбы | |||

| 12Х13, 20Х13, 30Х13 ГОСТ 5632 | От -30 до +475 | 10 (100) | Шпильки, болты, гайки, шайбы | |

| 20Х13 ГОСТ 18968 | ГОСТ 20700 | От 0 до +450 | Не ограничено | Шпильки, болты, шайбы |

| От 0 до +510 | Гайки | |||

| 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 31Х19Н9МВБТ ГОСТ 5632 | СТП 26.260.2043 | От -70 до +600 | 16 (160) | Шпильки, болты, гайки, шайбы |

| 31Х19Н9МВБТ ГОСТ 5949 | ГОСТ 23304, ГОСТ 20700 | От 0 до +625 | Не ограничено | Шпильки, болты, гайки |

| 06ХН28МДТ ГОСТ 5632 | СТП 26.260.2043 | От -70 до +400 | 16 (160) | Шпильки, болты, гайки, шайбы |

| 10Х14Г14Н4Т ГОСТ 5632 | От -70 до +500 | Шпильки, болты | ||

| 07X21Г7АН5 ГОСТ 5632 | От -70 до +400 | |||

| 08Х15Н24В4ТР ГОСТ 5632 | От -70 до +600 | Шпильки, болты, гайки, шайбы | ||

| 07X16Н6 ГОСТ 5949 | От -40 до +325 | 10(100) | ||

| 10Х11Н22Т3МР ГОСТ 20700 | ГОСТ 20700 | От -70 до +650 | Не ограничено | Шпильки, болты, гайки |

| 30ХМ, 30ХМА, 35ХМ ГОСТ 4543 | СТП 26.260.2043 | От -40 до +450 | 16 (160) | Шпильки, болты |

| От -40 до +510 | Гайки | |||

| От -70 до +450 | Шайбы | |||

| 40ХФА ГОСТ 4543 | ГОСТ 10494 | От -50 до +400 | 80 (800) | Шпильки |

| 25Х1МФ ГОСТ 20072 | СТП 26.260.2043 | От -50 до +510 | 80 (800) | Шпильки, болты |

| От -50 до +540 | 16 (160) | Гайки | ||

| От -70 до +540 | Шайбы | |||

| 25Х2М1Ф ТУ 14-1-552 | От -50 до +510 | 16 (160) | Шпильки, болты, гайки | |

| От -70 до +540 | Шайбы | |||

| 25Х2М1Ф ГОСТ 20072 | ГОСТ 20700 | От -50 до +540 | Не ограничено | Шпильки, болты |

| От 0 до +565 | 10 (100) | Гайки | ||

| ГОСТ 10494 | От -50 до +510 | Шпильки | ||

| 23Х1М1Ф1ТР, 20Х1М1Ф1БР ГОСТ 20072 | СТП 26.260.2043 | От -50 до +565 | 16 (160) | Шпильки, болты, гайки |

| От -70 до +565 | Шайбы | |||

| ГОСТ 20700 | От -50 до +580 | Не ограничено | Шпильки, болты, гайки | |

| 15ХМ ГОСТ 4543 | СТП 26.260.2043 | От -70 до +565 | 16 (160) | Шайбы |

| ГОСТ 20700 | От 0 до +545 | Не ограничено | ||

| 20ХНЗА, 10Г2 ГОСТ 4543 | СТП 26.260.2043 | От -70 до +425 | 16 (160) | Шпильки, болты, гайки |

| От -70 до +450 | Шайбы | |||

| 37Х12Н8Г8МФБ ГОСТ 5632 | От -40 до +450 | Шпильки, болты, гайки | ||

| От -70 до +600 | Шайбы | |||

| 12Х18Н10Т, 08Х18Н10Т ГОСТ 5632 | От -70 до +600 | Шпильки, болты, гайки, шайбы | ||

| 45Х14Н14В2М ГОСТ 5632 | СТП 26.260.2043 | От -70 до +600 | 16 (160) | Шпильки, болты, гайки, шайбы |

| 18Х12ВМБФР ГОСТ 5632 | От -40 до +580 | Шпильки, болты, гайки, шайбы | ||

| 12Х1МФ ГОСТ 20072 | ГОСТ 20700 | От -40 до +570 | Не ограничено | Шайбы |

| 08Х16Н13М2Б ГОСТ 5632 | От -70 до +625 | Шпильки, болты, гайки | ||

| От -70 до +650 | Шайбы | |||

| ХН35ВТ ГОСТ 5632 | От -70 до +650 | Шпильки, болты, гайки | ||

| 08Х22Н6Т, 08Х21Н6М2Т, 14Х17Н2 ГОСТ 5632 | СТП 26.260.2043 | От -40 до +200 | 16 (160) | Шпильки, болты, гайки, шайбы |

| От -70 до +350 | 20 (200) | |||

Приложение Б

(обязательное)

Регламент проведения в зимнее время пуска (остановки) и испытаний на герметичность трубопроводов, расположенных на открытом воздухе или в неотапливаемых помещениях и эксплуатируемых под давлением

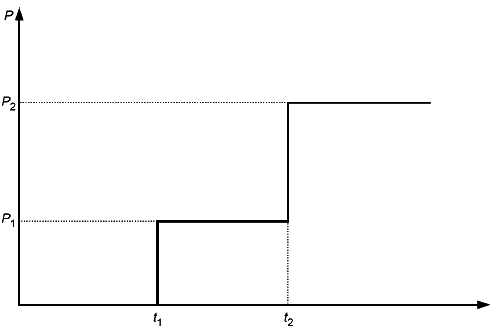

Б.1 Пуск (остановка) или испытание на герметичность в зимнее время, т.е. повышение (снижение) давления в трубопроводе при повышении (снижении) температуры стенки должны осуществляться в соответствии с графиком на рисунке Б.1.

- давление пуска;

- давление пуска;  - давление рабочее;

- давление рабочее;  - минимальная температура воздуха, при которой допускается пуск трубопровода под давлением

- минимальная температура воздуха, при которой допускается пуск трубопровода под давлением  ;

;  - минимальная температура, при которой сталь и ее сварные соединения допускаются для работы под давлением в соответствии с требованиями приложения А, таблица А.1

- минимальная температура, при которой сталь и ее сварные соединения допускаются для работы под давлением в соответствии с требованиями приложения А, таблица А.1

Рисунок Б.1 - График зависимости давления от минимальных температур при пуске

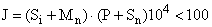

Б.2 Давление пуска  принимают согласно таблице Б.1 в зависимости от рабочего давления

принимают согласно таблице Б.1 в зависимости от рабочего давления  .

.

Таблица Б.1 - Давление пуска в зависимости от рабочего давления

, МПа , МПа

| Менее 0,1 | От 0,1 до 0,3 | Более 0,3 |

, МПа , МПа

|

| 0,1 | 0,35

|

| Примечание - - При температуре | |||

Достижение давлений  и

и  следует осуществлять постепенно, по 0,25

следует осуществлять постепенно, по 0,25  или 0,25

или 0,25  в течение часа с 15-минутными выдержками давлений на ступенях 0,25

в течение часа с 15-минутными выдержками давлений на ступенях 0,25  (0,25

(0,25  ); 0,5

); 0,5  (0,5

(0,5  ); 0,75

); 0,75  (0,75

(0,75  ), если нет других указаний в проектной документации.

), если нет других указаний в проектной документации.

Б.3 Величины температур  и

и  принимают по таблице Б.2 в зависимости от марки сталей.

принимают по таблице Б.2 в зависимости от марки сталей.

Таблица Б.2 - Определение температур  и

и  в зависимости от марки стали

в зависимости от марки стали

| Марка стали | Минимальная температура воздуха  , °С , °С

| Минимальная температура стенки трубопровода  , °С , °С

| Допускаемая средняя температура наиболее холодной пятидневки с обеспеченностью 0,92 в районе расположения трубопровода |

| Ст3сп4, Ст3пс4, Ст3Гпс4, Ст3сп5 | Минус 40 | Минус 20 | Не ниже минус 40°С |

| 10, 20 | Минус 30 | ||

| 10Г2, 15ГС | Минус 60 | Минус 40 | Не регламентируется |

| 09Г2С | Минус 60 | ||

| 15ХМ, 12Х1МФ, 15Х1М1Ф и все Cr-Mo стали | Минус 40 | 0 | Не ниже минус 40°С |

| 20ЮЧ | Минус 40 | Не регламентируется | |

| 08Х22Н6Т, 08Х21Н6М2Т | Минус 60 | ||

| Все аустенитные стали | Не регламентируется | Не регламентируется |

Скорость подъема (снижения) температуры должна быть не более 30°С в 1 ч, если нет других указаний в технической документации.

Приложение В

(рекомендуемое)

Дата добавления: 2018-09-23; просмотров: 2464; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, где содержание элементов - в процентах.

, где содержание элементов - в процентах. ], минимальная температура равна 0°С.

], минимальная температура равна 0°С. давление пуска

давление пуска