УБЫТКИ ОТ ТРЕНИЯ И ИЗНОСА В МАШИНАХ

Большинство машин (85...90%) выходит из строя по причине износа деталей. Затраты на ремонт и техническое обслуживание машины в несколько раз превышают ее стоимость: для автомобилей в 6 раз, для самолетов до 5 раз, для станков до 8 раз.

Причинами малого ресурса двигателей после ремонта являются:

низкое качество обработки поверхностей деталей; станки ремонтных предприятий не обеспечивают той точности обработки, которую имеют детали, изготовленные на заводах серийной продукции;

отсутствие средств надежной промывки деталей перед сборкой, запыленность абразивной пылью сборочных цехов, в целом - невысокая культура производства;

плохая приработка деталей после ремонта, отсутствие современных испытательных стендов, приборов, контролирующих процесс приработки, загрязненность абразивами смазочных и гидравлических систем;

недостаточная специализация производства на ремонтных предприятиях по сравнению с ее уровнем на заводах серийной продукции, что не позволяет разрабатывать и реализовывать наиболее рациональные технологические процессы; результатом этого является, в первую очередь, малый срок службы деталей.

Большие материальные потери народное хозяйство терпит от повышенного трения в узлах машин. Известно, что более половины топлива, потребляемого автомобилями, тепловозами и другими видами транспорта, расходуется на преодоление сопротивления, создаваемого трением в подвижных сочленениях.

|

|

|

В текстильном производстве на преодоление сопротивления трению затрагивается около 80 % потребляемой энергии. Низкие КПД многих машин обусловлены главным образом большими потерями на трение.

Так, КПД глобоидного редуктора, устанавливаемого в лифтах, металлорежущем оборудовании, шахтных подъемниках и др., в приработанном состоянии составляет только 0,65.0,70, а в такой распространенной паре, как винт-гайка, всего лишь 0,25.

ОБЩИЕ СВЕДЕНИЯ О ПОВЕРХНОСТИ ДЕТАЛИ И ЕЕ ГЕОМЕТРИИ

Всякое тело имеет отклонения от идеальной геометрической формы. Погрешности обработанной поверхности бывают трех видов:

макрогеометрические отклонения;

волнистость поверхности;

шероховатость поверхности.

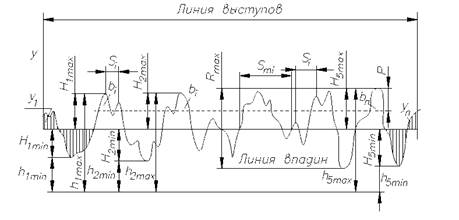

Шероховатость поверхности определяют по её профилю, который образуется в сечении этой поверхности плоскостью, перпендикулярной к номинальной поверхности (рис. 2)

Рис. 2

Параметры шероховатости

Согласно ГОСТ шероховатость поверхности, независимо от материала и способа изготовления, оценивают количественно одним или несколькими параметрами из следующего перечня:

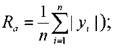

или

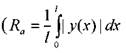

или

Ra - среднее арифметическое отклонение профиля - предпочтительный параметр

|

|

|

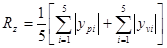

Rz - высота неровностей профиля на 10 точек

Rmax - наибольшая высота неровностей (расстояние между линиями выступов и впадин);

Sm - средний шаг неровностей;

S - средний шаг местных выступов;

t р - относительная опорная длина профиля;

р - значение уровня сечения профиля;

l - базовая длина;

n - число выбранных точек;

уi - расстояние между любой точкой профиля и средней линией профиля.

Дата добавления: 2018-09-22; просмотров: 271; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!