Типовые статические нагрузки электропривода

Расчетные схемы механической части электропривода

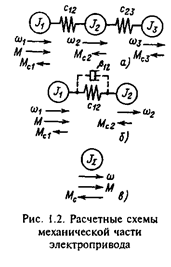

Механическая часть электромеханической системы (см. рис.1.2) включает в себя все связанные движущиеся массы: двигателя, передаточного устройства и исполнительного механизма машины. К ротору двигателя при скорости w приложен электромагнитный момент М, под действием которого механическая часть приводится в движение и на рабочем органе машины совершается предусмотренная технологией механическая работа. Непосредственное представление о движущихся массах установки и механических связях между ними дает кинематическая схема электропривода.

Конкретные кинематические схемы отличаются многообразием, однако обладают и общими свойствами, которые можно установить с помощью кинематической схемы электропривода, представленной на рис.1.1,а. Здесь двигатель через соединительную муфту СМ1, клиноременную передачу КРП, ряд зубчатых передач ЗП1... ЗПj и соединительную муфту СМ2 приводит во вращение барабан Б, преобразующий вращательное движение в поступательное перемещение ряда связанных масс. В данной примерной схеме предполагается, что рабочим органом механизма является грузозахватывающее устройство, перемещающее груз Гр, имеющий массу mгр, движущийся со скоростью Vгр и подверженный воздействию силы тяжести Р.

Рассмотренная схема наглядно отражает то положение, что в общем случае механическая часть электропривода представляет собой систему связанных масс, движущихся с различными скоростями вращательно или поступательно. При нагружении элементы системы (валы, опоры, клиноременные передачи, зубчатые зацепления, канаты и т. п. ) деформируются, так как механические связи не являются абсолютно жесткими. При изменениях нагрузки массы имеют возможность взаимного перемещения, которое при данном приращении нагрузки определяется жесткостью связи.

|

|

|

При составлении данной кинематической схемы принято, что механическая часть привода содержит n вращательно движущихся сосредоточенных масс и k поступательно, причем механическая инерция элементов, связывающих эти массы, не учитывается. Каждый вращательно движущийся элемент обладает моментом инерции J, и связан с (i + 1)-м элементом механической связью, обладающей жесткостью сi Соответственно каждый поступательно движущийся элемент имеет массу тj и связан со следующим механической связью с жесткостью сj. В пределах деформаций упругих механических связей, для которых выполняется закон Гука, их жесткости можно определить с помощью соотношений:

,

,

где Мyi и Fyj - нагрузка упругой механической связи; Dfi=fi-fi+1 и DSj=Sj-Sj+1 - деформация упругого элемента при вращательном и поступательном движениях; (f и S - перемещения (пути) соответственно вращательно и поступательно движущихся элементов.

|

|

|

Массы элементов и жесткости элементарных связей в кинематической цепи привода различны. Определяющее влияние на движение системы оказывают наибольшие массы и наименьшие жесткости связей. Поэтому одной из первых задач проектирования и исследования электроприводов является составление упрощенных расчетных схем механической части, учитывающих возможность пренебрежения упругостью достаточно жестких механических связей и приближенного учета влияния малых движущихся масс. При этом следует учитывать, что в связи с наличием передач различные элементы системы движутся с разными скоростями, поэтому непосредственно сопоставлять их моменты инерции Ji, массы mj, жесткости связей ci и сj, деформации Dfi и DSj, перемещения fi и Sj и т. п. невозможно. Как следствие, для составления расчетных схем механической части электропривода необходимо приведение всех параметров элементов кинематической цепи к одной расчетной скорости. Обычно наибольшее удобство представляет приведение их к скорости двигателя, поэтому оно используется во всем последующем изложении. Однако следует иметь в виду возможность приведения к скорости любого элемента. В частности, при решении ряда задач оказывается полезным приведение к скорости

|

механизма, особенно при поступательном движении его органа.

|

|

|

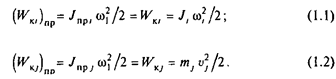

Условием соответствия приведенной расчетной схемы реальной механической системе является выполнение закона сохранения энергии. При приведении необходимо обеспечить сохранение запаса кинетической и потенциальной энергии системы, а также элементарной работы всех действующих в системе сил и моментов на возможных перемещениях. Соответственно при приведении момента инерции элемента системы, движущегося вращательно со скоростью wi или массы, поступательно движущейся со скоростью v к расчетной скорости wi должны выполняться условия

Откуда получаем формулы приведения

где i1i=w1/wi - передаточное число от вала приведения до i-го вала; p1j=vi/w1 - радиус приведения к валу со скоростью w1.

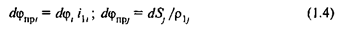

При приведении вращательных fi и поступательных Sj перемещений необходимо учитывать, что передаточное число и радиус приведения определяются соотношением скоростей. Исходя из этого, в общем случае перемещения в системе связаны так:

|

|

|

|

При линейных кинематических связях i1i=const и r1j=const. В этом случае формулы приведения перемещений имеют вид

|

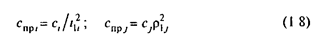

При приведении жесткостей механических связей должно выполняться условие равенства запаса потенциальной энергии деформации упругих элементов. Соответственно

Откуда получим формулы приведения

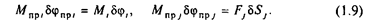

Приведение моментов и сил нагрузки элементов кинематической цепи должно осуществляться на основании условия равенства элементарной работы на возможных перемещениях:

Следовательно,

При проектировании и исследовании электроприводов моменты инерции, массы, жесткости связей реальных элементов обычно бывают известны, а действующие в системе силы либо заданы, либо рассчитываются по исходным данным механизма и условиям его технологии. После приведения их значений к расчетной скорости представляется возможным, сопоставив приведенные значения моментов инерции и жесткостей, осуществить выбор главных масс и главных упругих связей и на этой основе составить приближенную расчетную схему механической части. Для большей наглядности сопоставления по результатам приведения можно построить исходную приведенную расчетную схему, представив в ней массы в виде прямоугольников, площадь которых пропорциональна приведенным моментам инерции, а жесткости связей между ними в виде соединений, длина которых обратно пропорциональна жесткости (прямо пропорциональна податливости связей).

Для кинематической схемы на рис.1.1,а приведенная расчетная схема может иметь вид, показанный на рис.1.1,б. Для примера в ней выделены три наиболее значительные массы - ротор двигателя с моментом инерции J1 барабан с приведенным моментом инерции Jпр.n и груз Jпр.k. Рассматривая эту схему, можно видеть, что вследствие малости остальных моментов инерции ее можно существенно упростить. Для этого следует малые массы добавить к близлежащим большим, а затем определить эквивалентные жесткости связей между полученными массами по общей формуле:

|

|

На исходной расчетной схеме (рис 1.1,б) стрелками показаны приложенные к отдельным массам системы приведенные моменты действующих в системе внешних сил Мпр.i и Mnp.j. К ротору двигателя J1 приложен электромагнитный момент двигателя M и момент механических потерь DM, причем для правильного учета знака действующих моментов указано положительное для всей приведенной схемы направление скорости w1. При переходе к упрощенной расчетной схеме необходимо просуммировать все внешние приложенные к массам силы, связи между которыми принимаются жесткими.

Исследования динамики электроприводов показывают, что неразветвленные расчетные механические схемы в большинстве практических случаев в результате выделения главных масс и жесткостей сводятся к трехмассовой (рис.1.2,а), двухмассовой (рис.1.2,б) расчетным схемам и к жесткому приведенному механическому звену (рис.1.2,в).

Параметрами обобщенной трехмассовой упругой механической системы (расчетной схемы на рис.1.2,а) являются суммарные приведенные моменты инерции масс J1, J2 и J3, образованные приведенными массами, связи между которыми приняты жесткими, и эквивалентные приведенные жесткости механических упругих связей между J1 и J2-c12 и между J2 и J3-c23 первая масса представляет собой ротор двигателя и жестко с ним связанные элементы; к этой массе приложены электромагнитный момент двигателя М и момент статической нагрузки Мс1, который обычно является суммарным моментом потерь на валу двигателя и в жестко с ним связанных элементах.

К промежуточной массе механизма J2 приложен момент сопротивления MC2, а к третьей J3 - момент внешней нагрузки этой массы MC3.

Трехмассовая упругая система при исследовании электромеханических систем автоматизированного электропривода используется в тех случаях, когда возникает необходимость более детального анализа условий движения масс механизма. Для решения задачи при этом обычно используется математическое моделирование на аналоговых или цифровых вычислительных машинах.

Для исследования отдельных физических особенностей трехмассовая расчетная схема сводится к двухмассовой.

В обобщенной двухмассовой упругой системе (рис.1.2,б) суммарный приведенный момент инерции элементов, жестко связанных с двигателем, аналогично предыдущему обозначен J1. Суммарный приведенный момент инерции элементов, жестко связанных с рабочим органом механизма, обозначен J2. Безынерционная упругая связь между этими массами характеризуется приведенной эквивалентной жесткостью с12. Суммарные моменты нагрузок на валу двигателя и механизма обозначены соответственно Mс1 и Mс2.

Электромеханическая система с двухмассовой упругой механической частью представляет собой простейшую модель электропривода, наиболее удобную для изучения влияния упругих механических связей, поэтому в данном курсе является основным объектом изучения.

Когда параметры системы таковы, что влияние упругих связей незначительно, или при решении задач, в которых с этим влиянием можно не считаться, механическая часть представляется простейшей расчетной схемой, не учитывающей влияния упругих связей, -жестким приведенным звеном (рис.1.2,в). В этих случаях многомассовая механическая часть электропривода заменяется одной эквивалентной массой с моментом инерции JS, на которую воздействуют электромагнитный момент двигателя М и суммарный приведенный к валу двигателя момент нагрузки Mс. Момент нагрузки Мс включает в себя все внешние силы, приложенные к механической системе, кроме момента двигателя M.

При приведении к валу двигателя (w1=wдв) суммарный приведенный момент инерции электропривода JS может быть выражен общей формулой

где п и k - число масс установки, совершающих соответственно вращательное и поступательное движение.

Суммарный приведенный к валу двигателя момент статической нагрузки Мс можно в общем виде записать так:

где q, p - число внешних моментов Mс и сил Fj приложенных к системе, кроме электромагнитного момента двигателя.

В заключение отметим, что на практике встречаются разветвленные кинематические схемы, которые приводят к разветвленным расчетным схемам механической части Характерным примером являются кинематические схемы многодвигательных электроприводов, в которых двигатели через индивидуальные редукторы воздействуют на общий механизм.

Типовые статические нагрузки электропривода

Электромагнитный момент двигателя является выходной величиной для электрической части системы (см. рис.В.2) и входной для механической, поэтому при рассмотрении процессов в системе он выделен из всех действующих на механическую часть внешних моментов. Все остальные силы и моменты определяют статическую нагрузку электропривода Mс. Во всех трех расчетных схемах (рис.1.2) в соответствии с (1.13) эта нагрузка неизменна, так как для двухмассовой системы Mc1 + Мс2=Mс, а для трехмассовой Mс1 + Мс2 + Mс3=Mс. Иными словами, при учете упругости суммарная нагрузка неизменна, но уточняется, к каким массам системы приложены отдельные составляющие нагрузки.

Все силы и моменты нагрузки, приложенные к механической части электропривода, делятся на силы и моменты механических потерь и силы и моменты, представляющие полезные нагрузки исполнительного механизма. Для схемы рис 1.1,б в общем виде можно записать

Mc=DMS+Mпол.S (1.14)

где –

|

суммарный приведенный момент потерь, с учетом момента механических потерь в двигателе; р, q - число моментов и сил в системе, представляющих механические потери, Мпол.S- суммарный приведенный момент полезной нагрузки.

|

Полезная нагрузка является одним из главных факторов, связывающих электропривод с технологическим процессом приводимого в движение механизма Силы и моменты полезной нагрузки в различных механизмах имеют различный характер Для возможности обобщенного учета их влияния необходимо их классифицировать, выделив ограниченное число типовых нагрузок.

Так как для электропривода имеет важное значение, как зависит момент статической нагрузки от скорости, в дальнейшем используется понятие механической характеристики исполнительного механизма, представляющей собой зависимости Mс=f(w) и w=f(Mс).

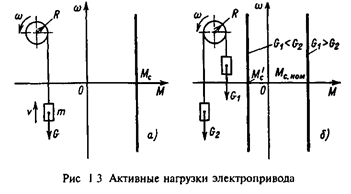

По характеру взаимодействия с электроприводом все силы и моменты делятся на активные и реактивные

Активными силами и моментами называются силы и моменты, создаваемые внешними по отношению к двигателю источниками механической энергии независимо от движения электропривода, например потенциальной энергией перемещаемых по вертикали грузов, энергией ветра и т.п. На рис.1.3,a упрощенно показан подъемный механизм, нагрузкой которого является приведенный момент силы тяжести груза G:

где g - ускорение силы тяжести; т - масса груза.

Сила тяжести как при подъеме, так и при спуске груза направлена в одну сторону - в сторону спуска и неизменна по значению. Соответственно механическая характеристика исполнительного механизма w=f(Mс) в этом случае имеет вид прямой Мс=const (рис.1.3,а). Момент Mс в соответствии с (1.15) зависит от массы поднимаемого или опускаемого груза и может изменяться в пределах от Mс=0 (G=0) до Mс=Мс ном, соответствующего номинальной грузоподъемности (G=Gном).

Более широкие пределы изменения активной нагрузки характерны для уравновешенных подъемных механизмов. На рис.1.3,б показаны упрощенная схема такого механизма и соответствующие зависимости w=f(Mс) В данном случае:

M=(G1-G2)·R=g·(m-m2)·R. (1.16)

Очевидно, что в таком механизме при G2=const знак нагрузки электропривода при данном направлении скорости будет зависеть от массы m1 поднимаемого груза G1. При m1=m]HOM МС=МСном>0, так как G1>G2. При том же направлении скорости w>0 в случае m1=0 знак нагрузки в соответствии с (1.14) изменяется. Физически это означает, что по мере уменьшения массы груза m1 тормозной момент нагрузки электропривода уменьшается, при G1=G2 становится равным нулю и при дальнейшем уменьшении m1(G1>G2) двигатель должен перейти в тормозной режим, подтормаживая опускающийся груз G2, (рис.1.3,б). При изменении знака скорости w<0 (спуск груза G1) при m1=m1ном двигатель должен работать в тормозном режиме, опуская груз G1, а при m1=0 - в двигательном режиме, поднимая груз G2.

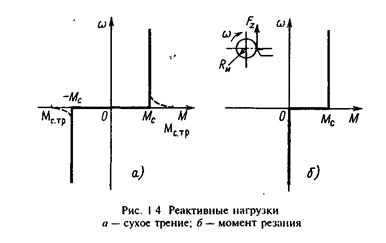

Реактивными силами и моментами называются силы и моменты сопротивления движению, возникающие как реакция на активный движущий момент, развиваемый двигателем, либо любой другой активный движущий момент, например обусловленный силой тяжести или силой инерции. Эти нагрузки всегда действуют в направлении, противоположном движению электропривода, и изменяют свое направление при изменении знака скорости.

Таким образом, все реактивные силы и моменты зависят от скорости. По характеру этой зависимости различают нагрузки типа сухого трения, типа вязкого трения и вентиляторного типа.

Силы и моменты сухого трения неизменны по модулю, но скачком изменяют свой знак при изменении знака скорости

Мс=|Mc| sign w. (1.17)

Характеристика w=f(Mс) для нагрузки типа сухого трения показана на рис.1.4,a. В реальных механизмах эта характеристика может иметь более сложный вид из-за того, что в момент трогания силы трения могут превышать их значения при движении. Эта особенность реальных сил и моментов сухого трения отмечена на рис.1.4,a штриховыми линиями и значениями момента трогания ±Мс тр.

Реактивные нагрузки, возникающие при различных технологических процессах обработки, могут иметь одно направление, скачком изменяя свое значение до нуля при изменении знака скорости. Примером может служить показанная на рис.1.4,б зависимость момента резания от скорости при обработке изделия резцом, как схематически это показано на рисунке. Значение статического момента при этом пропорционально усилию резания FZ.

Mc=Fz·Rи

где Rи - радиус изделия.

Силы и моменты вязкого трения линейно зависят от скорости:

Mс=bвт·w, (1.18)

где bвт - коэффициент пропорциональности (рис.1.5,a).

Нагрузка электропривода типа вязкого трения (1.18) на практике встречается редко, чаще всего ее можно наблюдать в виде слабой линейной составляющей в нагрузке типа сухого трения. Существенное влияние на динамические процессы в механической системе оказывают силы внутреннего вязкого трения, пропорциональные скорости деформации валов, канатов, муфт и других элементов. Момент внутреннего вязкого трения можно записать в виде (см. рис 1.2,б)

Mвт=bвт(w1-w2) (1.19)

где w1 и w2 - скорости на входе и выходе деформируемого элемента; bвт - коэффициент пропорциональности.

По характеру влияния на механические колебания в механике все силы и моменты делятся на консервативные и диссипативные.

|

Консервативными называются силы и моменты, при воздействии которых на систему не происходит поглощения энергии колебаний. Такими являются силы, не зависящие от скорости, в частности сила тяжести, работа которой за период колебаний скорости всегда равна нулю. Диссипативными называются силы и моменты, при воздействии которых на систему происходит поглощение энергии колебаний. Вязкое трение является примером диссипативной силы (момента), так как в соответствии с (1.18) при изменении знака скорости изменяется и знак момента, а механическая мощность сохраняет положительный знак, что соответствует поглощению энергии колебаний. Реально на практике распространенными являются нагрузки, зависящие от скорости в более высокой степени:

|

Mс=bмехw" (1.20)

При n=2 нагрузка называется вентиляторной (рис.1.5,б). Такой зависимостью нагрузки от скорости обладают центробежные вентиляторы. Для ряда механизмов показатель степени n>2; например такую характеристику имеют центробежные насосы, работающие на противодавление.

Существенное влияние на динамические процессы оказывают нагрузки, являющиеся периодической функцией угла поворота рабочего органа механизма. В приведенной схеме они зависят от утла поворота двигателя, например

Mc=Mmax Sin w. (1.21)

Причиной возникновения таких нагрузок являются особенности технологического процесса. Их появление можно представить себе, если в механической схеме резания, приведенной на рис.1.4,б, предположить, что заготовка имеет в сечении овальную форму. Появление периодических нагрузок могут вызывать нелинейные кинематические связи типа кривошипно-шатунных, кулисных и других механизмов, у которых периодической функцией угла поворота двигателя является радиус приведения r1j.

Во всех случаях, когда скорость двигателя при работе с такими нагрузками изменяется мало и приближенно может быть принята постоянной, для упрощения анализа периодические нагрузки рассматривают как функции времени:

|

где wсp - средняя за период колебаний нагрузки скорость электропривода; k - коэффициент пропорциональности, связывающий частоту колебаний нагрузки с угловой скоростью двигателя.

Нагрузки реальных электроприводов обычно содержат в качестве составляющих рассмотренные типовые нагрузки. Так, в нагрузке электропривода реальной подъемной лебедки, кроме показанной на рис.1.3,а, активной составляющей, содержится момент потерь в двигателе и передачах, который имеет вид момента сухого трения со слабой вентиляторной составляющей, обусловленной наличием самовентиляции двигателя.

При вычислении приведенного статического момента Мс формулы (1.13) и (1.14) удобны для использования в тех случаях, когда все действующие в механизме силы и моменты определены. Обычно потери на трение в механизме неизвестны, и для их учета используется КПД механизма

hмех=h1·h2·h3….,

где h1, h2, h3 - КПД элементов кинематической цепи.

Если известен полезный момент нагрузки механизма Mмех, то для прямого направления энергии приведенный к валу двигателя момент статической нагрузки может быть определен из равенства

|

Следовательно,

|

|

где DM - момент механических потерь в двигателе; i0=w1/wмех=i1i2i3…- общее передаточное число от двигателя к рабочему органу механизма. При обратном направлении потока энергии, когда нагрузка является активной, движущей и двигатель должен работать в тормозном режиме, уравнение баланса мощностей с помощью КПД передач можно записать так:

|

В этом случае

Момент механических потерь в двигателе невелик, составляет 1-5% номинального момента двигателя, причем большие значения его соответствуют двигателям небольшой мощности. Если значение DM определить трудно, его можно ориентировочно оценить по этим данным. Во многих практических случаях в (1.24) и (1.26) полагают DM=0, так как точность определения момента Mмех невелика, и он рассчитывается с некоторым запасом, при этом формулы приведения момента статической нагрузки к валу двигателя принимают вид:

для прямого направления передачи энергии (двигательный режим работы двигателя)

|

для обратного (тормозной режим работы двигателя)

|

Если рабочий орган движется поступательно, уравнение баланса мощностей при прямом направлении потока энергии, принимая DМ=0, можно записать так:

|

Откуда

|

Соответственно для обратного направления потока механической энергии

Необходимо иметь в виду, что КПД передач зависит от нагрузки, а для червячного зацепления - и от направления передачи энергии, поэтому при расчетах для правильного определения Мс следует использовать соответствующие зависимости hмех от полезной нагрузки передач.

Дата добавления: 2018-09-22; просмотров: 307; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!