Чем длиннее каркас, тем больше должно быть перемычек, чтобы обеспечить устойчивость и жесткость поликарбонатного перекрытия.

По окончании сварки с помощью зубила и абразивного материала нужно зачистить сварные швы. В готовом каркасе сделайте отверстия для болтов крепления и выполните разметку над входом, отмечая места крепления каркаса. После этого загрунтуйте и покрасьте каркас. Когда изделие полностью высохнет, можно приступать к монтажу листов поликарбоната. Для этого установите на торцы каркаса герметизирующую ленту, уложите поликарбонатное перекрытие и прикрутите саморезами по металлу. При этом следует использовать амортизационные шайбы и не усердствовать чрезмерно, чтобы не повредить материал.

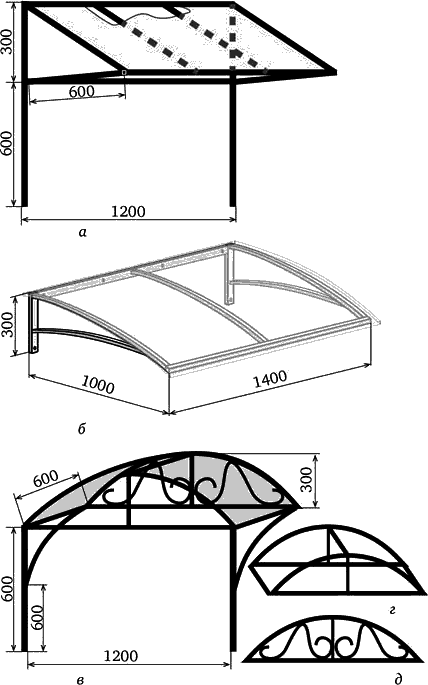

Рис. 87. Изготовление козырьков:

а – простой односкатный козырек; б – простой изогнутый козырек; в – козырек с полукруглой крышей; г – каркас полукруглого козырька; д – фасад полукруглого козырька с фигурными вставками

Готовую конструкцию зафиксируйте на стене в размеченных местах. Пристенную балку фиксируют посредством нержавеющих шурупов перед входом, а для крепления подкосов нужно использовать анкеры.

В завершение работы загерметизируйте швы в местах соприкосновения со стеной дома. Снимите защитную пленку с поликарбоната, и козырек готов к эксплуатации.

Если вы желаете, чтобы козырек выглядел более изысканно, задачу можно слегка усложнить. Представленный на рис. 87, б козырек лишь немногим отличается от вышеприведенного. Основное отличие заключается в необходимости изгибать профили.

|

|

|

Полукруглый козырек, представленный на рис. 87, в , достойно украсит любой фасад. Для его создания вам потребуются: профильные металлические трубы 20 × 20 мм для каркаса, квадрат 10 × 10 мм, чтобы сделать фигурные вставки, и оцинкованный лист в качестве кровельного покрытия.

Из профиля нужно выгнуть одинаковые полукруглые арки и приварить к ним нижние и центральные перемычки. Это основа каркаса (рис. 87, г ). Две арки соединяют перемычками, после чего к ним приваривают подкосы, согнутые из того же профиля, и опорные кронштейны из профильной трубы или уголка. Теперь нужно выгнуть фигурные элементы из квадрата или арматурного прута (форма этих элементов зависит только от предназначенного для них места и вашей фантазии). Полученные вставки размещают в проемах арки и приваривают во всех точках соприкосновения с каркасом (рис. 87, д ).

Остальная работа по созданию козырька почти та же, что и в предыдущем варианте: грунтовка каркаса, облицовка оцинковкой и фиксация последней саморезами по металлу, окрашивание конструкции в необходимый цвет и закрепление ее на фасаде здания над входом.

Сварка для сада и огорода

Частное домовладение предоставляет сварщику поистине безграничное поле деятельности. И она вовсе не ограничивается изготовлением забора. На подворье для сварочного аппарата найдется уйма работы.

|

|

|

Инструменты для бурения грунта

При прокладке водопроводных труб, установке столбов и посадке растений часто приходится работать в стесненных условиях – рядом с забором или стеной. В таких случаях гораздо удобнее просверлить отверстие в грунте, а не копать траншею или яму. Для этого подойдет простой почвенный бурав.

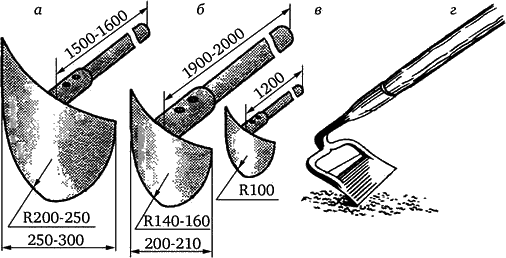

Бурав сварен из двух отрезков стального арматурного прутка ∅ 16 мм (рис. 88, а ). Короткий пруток служит рукояткой. Его концы следует обмотать изолентой или оснастить ручками от велосипеда. На нижнем заостренном конце длинного прутка под углом 15° к вертикальной оси бурава приварены два стальных лезвия толщиной 4 мм с остро заточенными передними режущими кромками. Задние кромки лезвий скруглены.

При работе бурав углубляют в землю и поворачивают на 5–6 оборотов. Затем его вынимают вместе со срезанным грунтом. Операции повторяют до достижения необходимой глубины отверстия. В плотных грунтах может потребоваться промежуточная штыковка дна ямы узкой лопатой с длинным черенком.

|

|

|

Рис. 88. Инструменты для бурения грунта:

а – простой почвенный бурав; б – перфоратор

Незаменимым помощником на участке станет и перфоратор. Подкормить деревья, взять почву для анализа, проделать отверстие для кола – во всех этих и других случаях без перфоратора не обойтись. Работать им несложно: одним движением инструмент всаживают в землю, затем проворачивают вокруг вертикальной оси и вынимают вместе со столбиком грунта.

В конструкции перфоратора могут быть использованы любые подходящие металлические трубы. Часть цилиндрической поверхности трубы стачивается на точиле или срезается болгаркой. Затем края разреза несколько разводят и затачивают напильником. Сверху на трубу надета и приварена подножка (на нее наступают ногой при работе). Верх перфоратора венчает Т-образная перекладина – ручка (рис. 88, б ). Длину рабочей части подбирают по своему росту.

Мотыги

Мотыга – древнейшее ручное орудие для обработки земли, известное с каменного века. Она представляет собой нечто среднее между киркой и лопатой и состоит из налопатника (рабочего полотна) и длинной рукоятки, с которой образует угол от 60 до 90°. При насадке под углом в 60° мотыга при ударе о землю срежет лишь тонкий слой земли. Для изготовления налопатников хорошо подходят сломанные дисковые пилы или лемешная сталь от старых плугов.

|

|

|

Для разных видов работ используются разные мотыги, поэтому стоит заготовить целый комплект мотыг.

Основной мотыгой производят посадку, а иногда и окучивание картофеля. Ширина рабочей части основной (большой) мотыги (рис. 89, б ) – около 210 мм. Радиус образующей рабочей кромки – порядка 140–160 мм. Внутренний диаметр металлической втулки, соединяющей рабочую часть с деревянной рукоятью, должен быть не менее 4 см. Этим достигается необходимая жесткость инструмента при весьма длинной (порядка 2 м) рукояти. Металлические детали соединяют с помощью сварки. При этом необходимо обеспечить угол между рабочей частью и втулкой в горизонтальной плоскости порядка 5–10°, а в вертикальной – около 8°. Наличие таких углов в сочетании с длинной рукоятью обеспечивает большее удобство при работе мотыгой.

Рис. 89. Комплект самодельных мотыг:

а – средняя мотыга; б – большая мотыга; в – малая мотыга; г – мотыга для липкого грунта

Среднюю мотыгу (рис. 89, а ) используют исключительно при окучивании. У нее увеличены размеры рабочей части: ширина около 25–30 см, а радиус образующей рабочей кромки – около 20 см. Рукоять значительно короче, чем у основной (около 1,5 м), но не менее 4,5 см в диаметре. Такой мотыгой можно быстро подсыпать землю под кусты картофеля на необходимую высоту, перемещаясь по дну борозд, образованных после предыдущих окучиваний. Разумеется, почва при этом должна быть достаточно рыхлой. Тяжелую или очень уплотненную почву предварительно разрыхляют с помощью малой мотыги или тяпки.

Размер рабочей части малой мотыги – 100 × 100 мм (рис. 89, в ). Режущая кромка, как и у «старших сестер», тоже имеет полукруглую форму. Рукоять относительно небольшой длины. Это удобный инструмент для работы в промежутках между кустами картофеля в рядах (гребнях) и под кронами деревьев или кустов.

Мотыга для липкого грунта, больше похожая на тяпку, отличается окошком, расположенным выше полотна (рис. 89, г ). Окошко можно прорезать в рабочей плоскости или приварить полотно к кронштейнам, сходящимся у тулейки. При работе этим инструментом влажная земля не налипает на поверхность лезвия, поскольку при каждом последующем ударе она сдвигается в проем.

Ремонт лемехов

Сварка может применяться не только для создания различного сельскохозяйственного оборудования, но и для его ремонта. Например, лемеха плугов сильно изнашиваются, особенно на тяжелых почвах. И поскольку покупка нового оборудования обходится недешево, с помощью ручной электросварки лемех ремонтируют следующим образом.

Обрубают изношенную часть лезвия и кузнечным способом изготавливают полосы для лезвия сечением 4 × 30 мм для трапециевидного лемеха или 5 × 30 мм для долотообразного лемеха соответствующей длины. Полосу приваривают к лемеху (рис. 90, а ), после чего зачищают сварные швы с лицевой и тыльной сторон и проверяют размеры. Затем закаливают по всей длине на 2/3 от края лезвия до температуры 780–820 °C (светло-вишневый цвет каления). Поскольку закаленное лезвие имеет повышенную хрупкость, его подвергают отпуску – нагревают до 300–350 °C (серый цвет побежалости) и охлаждают на воздухе. После этого проверяют твердость лезвия, которая должна быть не менее НВ 440–653 на участке 25–45 мм от края лезвия по всей его длине. Проще всего проверить твердость напильником, который должен скользить по лезвию, не оставляя на нем заметных для глаза следов.

Рис. 90. Ремонт лемеха:

а – наваркой полосы; б – наваркой зубьев

В некоторых случаях на сухих и сильно абразивных почвах к изношенным лемехам приваривают зубья, после чего подвергают их закалке и отпуску. Зубья изготавливают кузнечным способом из выбракованных автомобильных рессор и электросваркой приваривают к лицевой стороне три-четыре зуба на одинаковом расстоянии друг от друга. В некоторых случаях первый зуб приваривают с тыльной стороны, а два других – с лицевой. Размеры и размещение приваренных зубьев на лемехе показаны на рис. 90, б . Такие изделия работают в 7–10 раз дольше обыкновенных заводских лемехов.

Садовая тачка

Садоводу, огороднику, строителю непросто обойтись без такого древнего транспортного средства, как тачка. При перемещении самых различных грузов она значительно облегчает тяжелый труд – экономит силы, время, а возможно и здоровье, когда объемы перевозок значительны. Тачка незаменима даже для тех, у кого имеется мини-трактор или мотоблок с прицепом. Главные ее достоинства – экологичность и бесшумность, а потому тачку можно использовать даже внутри помещений. Чтобы тачкой было удобно пользоваться на небольшом приусадебном участке, она должна проходить по узким и неровным дорожкам, через достаточно узкие калитки. Поэтому ее целесообразно сделать одноколесной. При этом тачка должна иметь грузоподъемность порядка 80–120 кг, расстояние между ручками должно быть 60–65 см, а расстояние от ручек до земли в транспортном положении – порядка 70–75 см. Эти базовые параметры и заложены в конструкцию металлической одноколесной тачки (рис. 91).

Любая тачка состоит из кузова или платформы, ходовой части – колеса или колес – и шасси, объединяющего кузов, ходовую часть и «органы управления» – ручки. Основным и наиболее сложным в изготовлении элементом тачки является кузов – емкость или платформа для размещения соответствующего груза. В предлагаемой тачке кузов имеет очень простую форму – это половина параллелепипеда. Сделать такой кузов очень легко. Для этого берем прямоугольный лист стали толщиной 1,6–2,0 мм, шириной 500 мм и длиной 1900 мм и разрезаем так, как показано на рис. 91, в . Заметим, что по линии ДЕ лист можно согнуть на угол ABC, равный приблизительно 100°. Из получившихся заготовок сваривают кузов (рис. 91, г ). При указанных размерах объем кузова составляет 82 л, его глубина – 360 мм, а вес – 10–15 кг, в зависимости от толщины стального листа.

После того как изготовлен кузов, привариваем к нему элементы шасси. Конструктивная схема шасси (рис. 91, д ) выбрана исходя из геометрии кузова. Кроме того, при такой компоновке минимизирован вращающий момент, действующий в транспортном положении на линии «ось колеса – ручки», т. е. груз в кузове располагается как можно ближе к оси колеса.

Для рычагов и рукояток используются стальной уголок 32 × 32 мм и отрезки водопроводной трубы ¾˝. Чтобы конструкция тачки была достаточно прочной и жесткой, применены ребра, стойки и накладки из стального уголка 25 × 25 мм. Основание тачки изготовлено из уголка 40 × 40 мм. Оси колеса фиксируются стальными планками.

Рис. 91. Простая одноколесная тачка:

а, б – компоновочная схема, виды сбоку и сверху (1 – рычаг; 2 – рукоятка; 3 – ребро; 4, 5 – основание; 6 – накладка; 7 – стойка; 8 – планка; 9 – стояночная стойка; 10, 11 – поперечная косынка; 12 – опора; 13 – кузов; 14 – колесо); в – раскрой заготовок для кузова; г – компоновка кузова; д – сборочная схема шасси; е – чертеж колесного узла (1 – резиновый обод; 2 – крышка; 3 – обойма; 4 – подшипник № 204; 5 – ось; 6 – втулка; 7, 8 – винты М5; 9 – гайка М20; 10 – гайка М5)

К боковым стенкам кузова приварены стояночные стойки из уголка 25 × 25 мм. Они усилены треугольными продольными и поперечными косынками, изготовленными из остатков раскроя кузова. При сборке тачки необходимо обеспечить зазор около 10 мм между ободом колеса и передней стенкой кузова.

Чтобы тачка имела хорошие ходовые качества, имеет смысл сделать колесо с осью на подшипниках. Колесо можно взять готовое ∅ 280–350 мм, желательно с обрезиненным ободом и с подшипниками, или же сделать его самому. Конструкция колесного узла показана на рис. 91, е . Под подшипники № 204 нужно выточить обоймы на токарном станке.

Предлагаемая конструкция тачки очень удобна для разгрузки как лопатой, так и опрокидыванием от себя с помощью переднего выступа основания.

Платформенная тачка

В тех случаях, когда приходится часто перевозить крупногабаритные предметы, имеет смысл сделать платформенную тачку. Ось колес проходит здесь поперек грузовой платформы под ее серединой (рис. 92). При такой компоновке практически вся масса груза приходится на колеса, поэтому толкать тачку с грузом не тяжело. Особенностью этой тачки является ровная площадка (платформа) для перевозки крупных грузов, расположенная на удобной погрузочной высоте. Такая конструкция практична при перевозке сена, тюков, мешков, мебели.

Рис. 92. Двухколесная тачка с центральным расположением оси:

а – вид сбоку; б – вид спереди; в – вид сверху; г – приставной борт тачки; 1 – колесо (от сеялки, 2 шт.); 2 – ручка (труба ∅ 32 мм); 3 – рамка платформы-кузова (уголок № 4,5); 4 – стойка (труба ∅ 22 мм, 2 шт.); 5 – подкос (труба ∅ 22 мм, 4 шт.); 6 – откидная ножка (труба ∅ 22 мм); 7 – кронштейны для установки бортов при перевозке сыпучих грузов (стальной лист s3, 8 шт.); 8 – настил платформы (шпунтованная доска-вагонка s16); 9 – трубчатая балка (труба ∅ 42 × 5 мм); 10 – щит (шпунтованная доска-вагонка s16); 11 – стойка (деревянный брусок 50 × 25 мм, 2 шт.)

Колеса в сборе (шины, диски с ободьями, ступицы и даже оси) можно использовать от сельскохозяйственной сеялки или любые другие, подходящие по габаритам. А для изготовления шасси, прежде всего из труб и уголков, следует нарезать необходимые детали согласно эскизу (впрочем, их можно изменить в небольших пределах под собственные нужды).

Сборка начинается с приварки осей колес к трубчатой балке ∅ 42 × 5 мм. Затем нужно сварить раму кузова – грузовой платформы. Выставляете ее на стойках на необходимую высоту над собранными колесами и закрепляете с помощью подкосов.

Наконец, из трубы ∅ 32 мм выгибаете ручку и привариваете к раме кузова на удобной высоте (под свой рост) таким образом, чтобы грузовая площадка в рабочем положении была наклонена вперед на 5–10°.

По завершении сварочных работ устанавливается откидная ножка и устраивается деревянный настил площадки кузова (грузовой платформы). В приведенном варианте настил устроен из вагонки (шпунтованной доски) толщиной 16 мм поперек платформы. Если же перевозить предстоит по большей части сыпучие грузы, настил лучше сделать вдоль – легче будет сваливать их с тачки. Кроме того, для сыпучих грузов и длинномеров (дров, досок и т. п.) стоит приварить кронштейны, в которые будут вставляться стойки бортиков. Последние легко и быстро можно сколотить в виде щитов из такой же вагонки, что и настил, скрепив между собой парой поперечин-стоек из деревянных брусков подходящего сечения. Стойки надо выполнить с выступающими концами, которые и вставляются в кронштейны.

Универсальные санки

В зимнюю пору тачка не всегда может служить по назначению, особенно после хорошего снегопада. И порой выясняется, что в хозяйстве нет такого нужного грузового зимнего транспортного средства, как сани. Старые детские санки мало у кого сохранились в исправности, да и слабоваты они были бы для перевозки тяжестей. А современные яркие пластиковые изделия тоже вряд ли подойдут для хозяйственных целей. Между тем сделать крепкие и приспособленные для транспортировки грузов сани совсем не сложно.

При довольно небольших размерах такие сани справятся с перевозкой не только массивных, но и габаритных грузов (рис. 93). Для этого их платформа должна быть выполнена в одной плоскости с передней перемычкой – траверсой. Если же предполагается перевозить сыпучие или упакованные грузы, траверса должна быть приподнята, чтобы служить передним упором для грузового короба. Для универсальных саней траверсу можно слегка приподнять – на 2–3 см, тогда и длинномеры будут лежать довольно устойчиво, и упаковке будет куда упираться. Чтобы перевозить слегка перекошенные и свешивающиеся грузы, платформа должна находиться довольно высоко.

Делать платформу сплошной нежелательно. Лучше выполнить ее решетчатой, чтобы легче и надежнее крепить грузы, пропуская веревку не только по краям, но и посередине. Для перевозки же сыпучих грузов (снега, песка) все равно придется использовать короб или ящик.

Сначала надо разметить и заготовить отдельные детали: полозья из трубы ∅ 30 мм, стойки-порталы из трубы ∅ 20 мм. Важно, чтобы все стойки были одинаковыми по размерам. Это же относится и к полозьям. Трубы лучше всего изгибать с помощью роликового трубогиба. Если их гнуть в тисках, то даже с использованием песка вы не получите гладкого изгиба, и труба в этих местах будет немного сплющена и ослаблена. В таком случае места изгибов необходимо усилить подкосами из трубы меньшего диаметра или стальными косынками. Задние концы полозьев желательно тоже немного загнуть кверху – тогда при необходимости можно будет легко сдавать санки назад.

Заготовки выставляют на ровной плоскости, зажимают струбцинами и сначала лишь слегка прихватывают дугой. После тщательной рихтовки по выставлению параллельности полозьев нужно проварить стыки окончательно.

В задние срезы полозьев нужно вставить и заварить заглушки, чтобы не набивался снег. Передние концы полозьев закрывает поперечина – траверса из стальной полосы или уголка. По ее краям, немного отступив от мест сварки с полозьями, просверлите отверстия под вожжи и раззенкуйте кромки. В завершение слесарных работ все сварные швы обточите на наждаке и доработайте напильником.

Рис. 93. Хозяйственные санки общего назначения:

1 – полоз (стальная труба ∅ 30 мм); 2 – траверса (стальной прокатный уголок 40 × 40 мм); 3 – петля для вожжей (стальная проволока ∅ 6 мм, 2 шт.); 4 – стойка-портал (стальная труба ∅ 20 мм, 3 шт.); 5 – планка платформы (доска 100 × 20 мм, 3 шт.); 6 – саморез (18 шт.); 7 – вожжи (веревка ∅ 7 мм); 8 – косынка (стальной лист s4 мм, 6 шт.)

Далее надо покрасить все стальные детали. Сначала очистите их от ржавчины с помощью металлической щетки и наждачной бумаги, затем обезжирьте уайт-спиритом и загрунтуйте. После этого можно покрыть стальной каркас эмалью НЦ в два слоя с промежуточной сушкой.

Платформу можно изготовить из трех продольно расположенных деревянных планок сечением 100 × 20 мм. Подойдет любая не смолистая древесина, но в крайнем случае можете использовать сосну, вырезав смоляные кармашки и обессмолив поверхность с помощью скипидара, ацетона или уайт-спирита. Скрепите доски со стойками саморезами через предварительно просверленные одновременно в обеих деталях соответствующие отверстия. На этом изготовление универсальных грузовых саней можно считать законченным.

Однако бывают случаи, когда такой транспорт не очень удобен. Например, если регулярно приходится возить издалека воду, к тому же по неровной местности, емкость с водой на таких санях будет довольно неустойчива. В таком случае можно сделать специальные водовозные сани. Размером они поменьше предыдущих и проще по конструкции (рис. 94). Вместо стоек здесь установлены ограничители из более тонкой трубы – ∅ 14 мм. Площадка тоже отсутствует – 40-литровая алюминиевая фляга опирается прямо на полозья. Последние, как и у универсальных санок, выполнены из стальной трубы ∅ 30 мм. Они плавно переходят во вваренную между ними траверсу из такой же трубы, к которой привязывают вожжи.

Рис. 94. Водовозные санки (на виде сзади фляга условно не показана):

1 – полоз (стальная труба ∅ 30 мм, 2 шт.); 2 – траверса (стальная труба ∅ 30 мм); 3 – упор (стальная труба ∅ 14 мм, 2 шт.); 4 – вожжи (веревка ∅ 7 мм); 5 – фляга для воды объемом 40 л

Сани на колесах

Дачники по достоинству оценят тележку-сани, изображенную на рис. 95. Ведь ею можно с успехом пользоваться круглый год. Надо, скажем, летом перевезти какой-то груз – кладите его на тележку, поставленную на колеса, и катите ее за собой по земляной дорожке, траве, асфальту. А вот зимой наступает черед полозьев: переверните тележку, и она опять готова к работе.

Чтобы сделать такое универсальное средство перевозки, понадобится несколько стальных труб разных диаметров и колеса, допустим, от пришедшей в негодность детской коляски.

Две трубы ∅ 20–30 мм пойдут на полозья (при желании можно применить уголки). Их надо согнуть, как показано на рисунке. Еще две трубы такого же диаметра послужат рамой грузовой площадки.

Рис. 95. Тележка-сани:

1 – полоз; 2 – колесо; 3 – труба рамы; 4 – трубки грузовой площадки; 5 – ось колес

Сама площадка состоит из труб ∅ 10–12 мм. Две из них – оси колес, вставленные в сквозные отверстия основания. На концы осей надеты колеса и, чтобы последние не соскакивали, стопорные шайбы в специальных пазах. Остальные элементы грузовой площадки и полозья привариваются к трубам рамы газовой сваркой.

Возможны иные варианты конструктивного выполнения тележки. Например, при отсутствии стальных трубок ее можно сделать из алюминиевых или дюралюминиевых. Правда, сварить алюминий в домашних условиях несколько сложнее. Если сварное соединение у вас не получится, можно попробовать сделать по-другому. Три средние трубки грузовой площадки вставляются в отверстия, просверленные с внутренней стороны труб рамы. А крайние трубки и полозья скрепляются с ними болтами. Для этого все концы сплющиваются и в них сверлятся отверстия. Оси же колес устанавливаются так, как и в первом варианте.

Тележка-раскладушка

Представленную на рис. 96 тележку удобно хранить: она просто висит на стене, не занимая много места. В то же время это целый «ручной грузовичок», предназначенный для перевозки любых хозяйственных грузов в пределах 50 кг и даже больше. Например, на ней удобно транспортировать надувную лодку или другие габаритные грузы.

Рис. 96. Универсальная складная тележка:

а – общий вид; б – вид в сложенном состоянии; в – устройство откидного упора; г – конструкция выдвижной ручки; 1 – выдвижная ручка (изображена в убранном положении); 2 – втулка выдвижной ручки; 3 – рама тележки; 4 – поперечины рамы; 5 – колесо; 6 – откидной упор; 7 – грузовая площадка; 8 – поперечины площадки; 9 – цепь-фиксатор; 10 – ось; 11 – втулка грузовой площадки; 12 – втулка рамы

Все основные соединения каркаса сделаны с помощью сварки. Чтобы сделать рамки, сначала нужно вычертить на бумаге шаблон в натуральную величину и воспользоваться им при сгибании труб. Для сгибания заготовок рамы лучше всего использовать ручной трубогиб с диаметром роликов 30 миллиметров.

При стыковке элементов тележки детали следует сначала прихватывать друг к другу двумя-тремя точками, а затем сваривать окончательно. В противном случае раму «поведет», а рихтовка может существенно нарушить ее внешний вид.

Сварку откидной грузовой площадки производят в следующем порядке: втулки шарнира надевают на оправку – стержень ∅ 15 мм, прихватывают сваркой к рамке площадки, а затем окончательно приваривают. После этого втулки рамы тележки с помощью оправки – металлического стержня с длиной и диаметром, как у оси, – прихватывают к основной раме тележки, проверяют узлы на легкость вращения и производят окончательную сварку. Все швы и заусенцы тщательно зачищают и полируют. Следует заметить, что конструировалась тележка в расчете на колеса ∅ 160 мм. Соответственно, если они окажутся больше или меньше этого размера, придется доработать полуоси.

Также стоит обратить внимание на прочность упора. Имеет смысл делать его из трубы с толщиной стенки не менее 2 мм, чтобы он не сломался. Например, при поездке с груженой тележкой в автобусе на крутых поворотах слабый упор может просто скрутить боковой нагрузкой.

Парничок

Для выращивания рассады и ранних овощей садоводы и огородники издавна используют парники. Они позволяют на 1,5–2 месяца продлить вегетацию растений и выращивать многие теплолюбивые культуры с длительным периодом роста. Вариантов постройки парников очень много – от простейших укрытий из пленки до целых зданий «из стекла и бетона». Могут они быть и металлическими, как довольно сложными, так и простыми в изготовлении.

Чаще всего парники и теплицы имеют прямоугольную форму – так их легче строить. Но с функциональной точки зрения укрытия в виде сферы привлекают лучшим соотношением площадей, занятых растениями и необходимых для проходов. Они экономичны, так как на единицу объема требуют минимум площади ограждения, а значит, и минимум конструкционных материалов. До сих пор куполообразные постройки не имели сколько-нибудь широкого распространения в индивидуальных хозяйствах, однако их вполне возможно построить в условиях домашней мастерской, используя сварной металлический каркас.

Такой решетчатый парничок, покрытый полиэтиленовой пленкой, сделать совсем не сложно (рис. 97). Его основание и дужки сварены из металлических прутьев ∅ 8 мм. Размеры сооружения подбираете по своим грядкам – какого-либо стандарта здесь придерживаться бессмысленно. Для ориентира можете принять ширину парничка 1 м, а длину – 2–2,5 м. Для основания достаточно всего трех прутьев, а чтобы пленка на каркасе не провисала, дужки можно переплести капроновым шнурком или увеличить число продольных прутьев. Пленку натягиваете на парник, края подворачиваете под основание и прошиваете капроновой нитью (на рисунке шов показан пунктиром).

Температура в парнике регулируется просто: когда солнце начинает пригревать, поднимаете одну сторону, подложив под основание пару кирпичей. На ночь кирпичи убираете и опускаете конструкцию. Зимует парничок просто на участке. А чтобы он не ржавел, не забудьте покрасить готовый каркас.

Рис. 97. Парничок:

1 – рама; 2 – дуги; 3 – капроновый шнур; 4 – прошивка пленки

Долговечная опора

Для подвязки высокорослых помидоров и огурцов в теплице обычно забивают в землю деревянные шесты. Однако во влажной земле дерево быстро загнивает, и шесты приходится часто менять. К тому же в легкой почве подпорки быстро перекашиваются, да и случайно задеть и повалить их очень легко.

Чтобы навести в теплице порядок и продлить срок службы шестов, изготовьте для них металлическую опору (рис. 98).

Рис. 98. Металлическая опора для тепличных овощей:

1 – стержень; 2 – патрубок; 3 – стальная труба; 4 – опора; 5 – шест-подпорка

Для этого подберите длинную (почти на всю длину теплицы) старую стальную трубу ∅ 3,5–4 см, уложите ее на ровную поверхность и приварите к ней с одной стороны три патрубка длиной по 10–12 см, отрезанные от такой же трубы, – два по краям и один по центру. Забейте поглубже в землю на соответствующем расстоянии друг от друга три металлических трубы или прутка, наружный диаметр которых чуть меньше внутреннего диаметра патрубков, и наденьте на них металлическую опору. Далее потребуется приварить сверху к трубе несколько патрубков длиной по 20–25 см (они могут быть потоньше), в которые и будут установлены деревянные шесты-подпорки. Эти патрубки должны быть ориентированы строго вертикально, поэтому вначале пару патрубков приваривают по концам трубы, затем натягивают между ними тонкую проволоку или шпагат и равномерно, через каждые 0,5 м, ориентируясь на шпагат, приваривают остальные патрубки. Если все сделано точно, установленные в патрубки деревянные шесты будут стоять вертикально и располагаться по прямой линии. Для защиты металлической конструкции от коррозии опору лучше окрасить битумным лаком.

Зеленая ротонда

Сколько бы ни было работы, отдых необходим даже самому трудолюбивому дачнику. Беседка, увитая плющом, виноградом или другими вьющимися растениями, может стать излюбленным местом отдыха для членов вашей семьи. А изготовить ее совсем не трудно. Фактически ее конструкция мало отличается от рассмотренной в начале этого раздела оконной решетки или вышеописанного парничка.

Цилиндрическая беседка-ротонда сделана из отрезков арматурной проволоки ∅ 8 мм, нижние концы которых вертикально закреплены в кирпичах кольцевого основания, а верхние, изогнутые к центру и соединенные вместе, образуют своеобразный купол (рис. 99). Прочность конструкции придают горизонтальные переплетения из той же арматурной проволоки. Вход в беседку – через проем сводчатой формы. Для такого ажурного шатра потребуется около 50 шт. красного полнотелого кирпича и 310 м арматурной проволоки ∅ 8 миллиметров.

Начинают постройку с выбора подходящей площадки и разбивки основания. В центре будущей беседки вбивают в землю колышек и, привязав к нему шпагат или бечевку, размечают на земле две концентрические окружности с радиусами 1,75 м и 1,90 м. Затем из получившегося кольца вынимают верхний слой грунта на глубину 15–20 см, вместо которого засыпают слой песка толщиной 10–15 см, обильно поливая и утрамбовывая его.

Уложив на подготовленное основание кирпичи с небольшими промежутками и подсыпав и уплотнив песок в зазорах между ними, получают фундамент основания будущей беседки. Кирпичи должны лежать горизонтально, а их верхние постели – находиться вровень с площадкой.

Для установки арматурных стержней в центре каждого кирпича сверлят отверстие ∅ 8–10 мм. Сделать это лучше электродрелью с твердосплавным сверлом. При установке прутьев не забудьте пропустить 4 кирпича – в этом месте будет находиться вход в беседку. Если вы желаете сделать проход шире или уже, чем 1 м, пропустите больше или меньше кирпичей, исходя из того, что длина каждого – 250 миллиметров.

Рис. 99. Зеленая ротонда:

1 – кирпичи фундамента; 2 – прутья из арматурной проволоки ∅ 8 мм; 3 – места сварки пересечений

Чтобы кирпичи не раскололись, вначале просверлите отверстия более тонким сверлом ( ∅ 3–4 мм), а затем рассверлите их до необходимого диаметра.

Заделав в отверстиях на цементном растворе отрезки арматурной проволоки длиной примерно по 4 м каждый, их изгибают к центру беседки на высоте 2,0–2,2 м. От радиуса изгиба будет зависеть форма купола беседки. Сведенные в центре концы арматуры приваривают к центральному кольцу ∅ 200 миллиметров.

Затем приступают к формированию центральной обвязки. Горизонтальные ряды располагают на расстоянии 275 мм друг от друга. Места пересечений прутьев арматуры прихватывают сваркой, предварительно зафиксировав струбцинами.

Готовую беседку покрывают грунтовкой по металлу, например ПФ, и красят в неброский цвет. В завершение следует посадить вокруг беседки вьющиеся и плетистые растения. Уже к концу первого летнего сезона они обовьют каркас и сделают его практически незаметным и непродуваемым, создавая впечатление невесомого зеленого купола. Даже во время самой сильной летней жары в этой беседке будет прохладно и свежо, а простая, скрытая красивыми цветами и листвой конструкция беседки будет вызывать восхищение гостей.

Сварка в помощь автолюбителю

Сварочное оборудование является непременным атрибутом каждой приличной автомастерской. Серьезные автолюбители тоже стремятся завести у себя в гараже сварочный аппарат. Ведь при грамотном использовании сварка способна значительно продлить жизнь железному коню и позволяет существенно сэкономить на ремонтах. Конечно, новичку не стоит сразу приниматься за ремонт кузова или ходовой части автомобиля. В этом случае можно потренироваться на менее ответственных сварочных работах. Даже неквалифицированный сварщик может сварить для гаража простой стеллаж или верстак. При хорошем запасе материала можно собственноручно сделать даже металлический гараж. А когда вы начнете чувствовать характер расплавленного металла, когда уверенно и ровно начнете получать прочные и красивые швы, можно будет приступать к кузовным работам.

Навес для автомобиля

Вопрос о размещении машины на загородном участке может встать даже раньше, чем начнется постройка дома. Идет строительство или уже закончено, а железному коню нужна защита от дождя, града и прочих погодных катаклизмов. Но строительство гаража – дело не быстрое, а навес из поликарбоната полностью справится с этой задачей.

Размеры навеса зависят от количества и габаритов машин, которые будут под ним находиться:

● для одной машины достаточно будет навеса размером 3 × 4 м;

● для двух небольших машин подойдет навес размером 5 × 6 м;

● если планируется размещение гостевых машин – можно устроить навес любых размеров; лучше всего для гостевой стоянки на подворье подойдет навес размерами 11 × 7 метров;

● для пары габаритных внедорожников лучше устроить навес размером 6 × 6 м.

Навес можно построить как отдельно стоящий, так и пристроенный к дому. Отдельно стоящий навес должен быть достаточно отнесен от дома, чтобы сходящий с крыши дома снег не повредил легкую кровлю. Пристроенный навес должен иметь угол ската 12–14°, чтобы снег с кровли, не задерживаясь, соскальзывал вниз.

Если планируется постройка навеса для легкого автомобиля, никаких проблем с особым обустройством площадки обычно не возникает. Подойдет и бетонная плита, и георешетка, плитка, брусчатка на укрепленном основании, просто утоптанная площадка. А вот если в семейном автопарке, к примеру, пара «лендроверов», каждый из которых весит около 3 тонн, этими мерами уже не обойтись. Для тяжелых машин необходимо устройство армированной бетонной монолитной плиты на подушке из щебня и песка. При нормальных условиях, т. е. хорошей температуре и влажности окружающего воздуха, набор бетоном прочности займет примерно четыре недели. Но если залитую площадку не эксплуатировать по назначению, то работы по установке навеса можно начинать уже дней через десять. За это время вы вполне успеете подготовить детали каркаса.

При расчете конструкций навеса нельзя экономить на фермах и поперечинах. Вся нагрузка от снега зимой должна приходиться на каркас, а не на поликарбонат. Особенно если в силу каких-либо архитектурных особенностей угол наклона поверхности кровли мал. Нормальная ячейка спасет покрытие навеса от разрушения при сильной снеговой нагрузке.

Традиционно каркас навеса делается из профильной трубы. Для стоек подходит труба сечением 80 × 80 мм или 100 × 100 мм; для поперечин – 40 × 80 мм; для гнутых ферм – 40 × 40 миллиметров.

Расчет нагрузок на конструкции достаточно сложен и проводится не только на основании математических вычислений, но и с учетом региональных особенностей. Для индивидуального расчета можно обратиться к специалисту, а можно воспользоваться опытом ваших соседей по установке навесов.

Конструктивно навес состоит из опор, ферм, лаг и кровли (рис. 100, а ). При монтаже обычных автомобильных навесов общепринятой[29] является установка ферм с шагом примерно 1 м и с поперечными стропилами с шагом 0,5 м. При этом следует учесть, что стыки листов поликарбоната должны приходиться на обрешетку.

Фермы (рис. 100, б) сваривают отдельно от всей конструкции, поскольку варить такой крупный узел на высоте довольно проблематично. Нарезают в размер остальной материал.

Сначала монтируют и выравнивают по уровню опорные стойки. Устанавливать их можно по-разному. При работе на площадке с полностью устоявшимся бетонным основанием стойки навеса с приваренной пяткой можно крепить анкерами. Если же бетон площадки еще не полностью набрал прочность, буром делают скважину, в которую устанавливают стойку и заливают бетоном. Расстояние между опорами может варьироваться от двух до трех метров.

Рис. 100. Схема изготовления навеса для автомобиля:

а – общий вид; б – схема закрепления профильных труб у фермы; 1 – бетонное основание; 2 – пятки под стойки 30 × 30 × 6 мм; 3 – опорные стойки из профилированной трубы 60 × 60 × 3 мм; 4 – балка (профильная труба 60 × 60 × 3 мм); 5 – прогоны (профильная труба 40 × 25 × 2 мм, 50 × 25 × 2 мм); 6 – ферма арочная (профильная труба 30 × 30 × 2 мм); 7 – сотовый поликарбонат 8–16 мм; 8 – нижний пояс; 9 – верхний пояс; 10 – раскосная решетка. Пунктиром показаны возможные места усиления жесткости каркаса с помощью арок

На стойки приваривают верхний пояс, к которому, в свою очередь, приваривают фермы. Если конструкция большая и массивная, допустимо для усиления жесткости между опорами приварить дополнительно арки (на рисунке их расположение показано пунктиром).

После этого сверху монтируют обрешетку. На приведенной здесь иллюстрации прогоны обрешетки выполнены из металлической профилированной трубы, но это имеет смысл лишь для большой гостевой стоянки. При изготовлении стандартного навеса для одного-двух автомобилей обрешетку можно делать деревянной, хотя весь остальной каркас выполняют из металла. По обрешетке настилают кровельный материал.

Для кровли нужно брать поликарбонат толщиной от 8 мм. Известно, что во время зимы снег с поликарбоната очень легко ссыпается. Но весной, когда таяние чередуется с заморозками, на мокрой крыше могут задержаться глыбы снега. Поэтому для более пологих крыш лучше остановиться на поликарбонате толщиной 10–12 мм, а если уклон совсем маленький, то даже 16 мм. При такой толщине гарантированно не будет провисаний во время оттепелей.

Тщательно нужно выбирать и цвет поликарбоната. При выборе цветного поликарбоната нужно учитывать, что все предметы под навесом будут окрашены тем же цветом. Молочный поликарбонат лучше задерживает ультрафиолет, а бронзовый дает качественную хорошую тень. Важно покупать поликарбонат проверенных брендов с ультрафиолетовой защитой. Дешевый поликарбонат продержится от силы года три и со временем разрушится от солнечных лучей, потеряет прочность и потрескается от первого града. Важна и правильная укладка листов: их кладут стороной с защитным слоем от ультрафиолета вверх, а ребра жесткости должны быть направлены вдоль ската.

При монтаже поликарбоната следует использовать термошайбы, рекомендованные производителем. Поликарбонат при нагревании расширяется, соответственно, расширяется и отверстие для крепежа. Если лист был закреплен на обрешетке саморезами, маленькая шляпка самореза может провалиться в отверстие. Само отверстие должно быть на 2–3 мм больше диаметра крепежа, чтобы при сужении во время морозов поликарбонат не треснул.

Для стыкования кровельных листов нужно использовать качественные соединительные профили. Листы должны плотно входить в профили и там крепиться, чтобы порывами ветра лист не вырвало из конструкции. Верхние торцы плотно и герметично закрываются торцовыми профилями или силиконовым герметиком, нижние торцы – перфорированной алюминиевой лентой.

Дата добавления: 2018-09-22; просмотров: 1645; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!