Трещинообразование при сварке

Отсутствие холодных или горячих трещин при сварке является основной характеристикой свариваемости. Трещины, образующиеся при температурах выше 800–900 °C, называются горячими, а при температурах ниже 300 °C – холодными.

Холодные трещины образуются под влиянием закалочных явлений, присутствия атомов водорода и остаточных растягивающих напряжений. Чувствительность сварного соединения к образованиям холодных трещин оценивают эквивалентным содержанием углерода в детали. Для этого используют эмпирические формулы, из которых наиболее распространенная[21] имеет вид:

Сэкв = С + Mn/6 + (Cr+V+Mo)/5 + (Ni+Cu)/15,

где С, Мn, Cr, V, Mo, Ni, Сu – массовые доли углерода, марганца, кремния, ванадия, молибдена, никеля и меди, %.

При Сэкв ≤ 0,45 – свариваемость хорошая для легированных сталей.

При Сэкв ≤ 0,49 – свариваемость хорошая для низкоуглеродистых сталей.

При Сэкв > 0,45 до 0,5 – свариваемость удовлетворительная, но сталь склонна к образованию холодных трещин и необходим предварительный подогрев свариваемого изделия до температуры Т = 350(Собщ – 0,25)½, где Собщ – общий эквивалент углерода, зависящий от Сэкв и толщины S свариваемых деталей: Собщ = Сэкв(1 + 0,005S).

При Сэкв > 0,5 до 0,6 – свариваемость ограниченная, требуются подогрев и отжиг, или нормализация.

При Сэкв > 0,6 до 0,8 – свариваемость плохая.

Пример . Допустим, нужно определить возможность сварки деталей толщиной 5 мм из стали 40ХН.

|

|

|

Для этого понадобится справочник по маркам сталей. Для стали 40ХН содержание С = 0,36–0,44; Mn = 0,5–0,8; Cr = 0,45–0,75; Ni = 1–1,4; Cu ≤ 0,3; ванадий и молибден не содержатся.

Для расчета возьмем средние значения химических элементов в этой стали.

Сэкв=0,4+0,65/6+0,6/5+1,4/15 ≈ 0,72 > 0,45. Следовательно, детали перед сваркой необходимо нагревать.

Собщ = 0,72(1+0,005 × 5) ≈ 0,74. Таким образом, детали нужно нагреть перед сваркой до температуры Т=350(0,74–0,25)½ ≈ 245 °C.

Формул для определения Сэкв существует около десятка, и достоверность их, в принципе, весьма относительная, так как формулы эти эмпирические, т. е. без вывода. Вот некоторые из них:

1. Рекомендованная ГОСТ 27772–88 формула для всех сталей:

Сэкв = С+ Mn/6 + Si/24 + Cr /5 + Ni/40 + Cu/13 + V/14 + P/2.

2. Уточненная формула для всех сталей:

Сэкв = С + Мn/6 + Сr/6 + Si/5 + Cu/7 + Р/2 + Ni/12 + Mo/4 + V/5.

3. Для малоуглеродистых сталей:

Сэкв = С + Мn/6 + 0,024S, где S – толщина свариваемой кромки (наибольшей).

4. Для легированных сталей:

Сэкв = С + Mn/20 + Ni/15 + (Cr + Mo + V)/10 + 0,024S, где S – толщина металла.

5. Для различных сталей:

Сэкв = С + Мn/6 + Сr/3 + Ni/15 + V/5.

Во всех формулах количество указанного элемента дается в процентном содержании, затем выполняется вычисление.

|

|

|

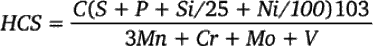

В процессе кристаллизации металла шва в ЗТВ могут возникать горячие трещины. Они проходят по границам кристаллитов и вызывают межкристаллитное разрушение. Чувствительность сварного соединения к образованию горячих трещин (HCS) вычисляют по формуле:

При HCS < 4 горячие трещины не образуются. Для высокопрочных сталей коэффициент HCS должен быть менее 1,6–2,0.

Сварка низкоуглеродистых и углеродистых сталей

Низкоуглеродистые стали (С < 0,25 %) хорошо свариваются, а сварные соединения легко обрабатываются режущим инструментом.

Электросварку ведут электродами типа Э42 и Э46. В большинстве случаев не требуются специальные меры, направленные на предотвращение образования закалочных структур. Однако при сварке угловых швов на толстом металле и первого слоя многослойного шва для повышения стойкости металла к кристаллизационным трещинам может потребоваться предварительный подогрев до температуры 120–150 °C.

Для сварки рядовых конструкций из низколегированных сталей обычно применяют электроды типа Э42А, а ответственных – типа Э50А, что обеспечивает получение металла с достаточной стойкостью к кристаллизационным трещинам и требуемыми прочностными и пластическими свойствами.

|

|

|

Распространенные стали типа 15ХСНД при сварке склонны к образованию закалочных структур. Для предупреждения перегрева и закаливания рекомендуется многослойная сварка с большим интервалом времени между наложением слоев. Дуговую сварку металла толщиной 2 мм и более выполняют электродами УОНИИ-13/45, УОНИИ-13/65 на постоянном токе обратной полярности. Для изделий толщиной более 15 мм после сварки необходима термообработка – высокотемпературный отпуск (550–650 °C)[22].

Газосварка углеродистых сталей. Низкоуглеродистые стали обладают хорошей свариваемостью в широком диапазоне значений тепловой мощности пламени. Вид пламени – нормальное. Его тепловую мощность при левом способе сварки выбирают исходя из расхода ацетилена 100–130 дм3/ч на 1 мм толщины свариваемого металла, а при правом способе – 120–150 дм3/ч.

Сварку проводят как левым, так и правым способами без флюса с использованием в качестве присадочного материала сварочной проволоки следующих марок:

● Св-08 и Св-08А – для неответственных конструкций;

● Св-08Г, Св-08ГА, Св-10ГА и Св-14ГС – для ответственных конструкций.

Для уплотнения и повышения пластичности наплавленного металла после сварки применяют проковку и последующую термообработку шва. Проковку рекомендуется осуществлять при температуре светло-красного каления (800–850 °C) и заканчивать при температуре темно-красного каления. Термической обработке после сварки подлежат ответственные и толстостенные конструкции.

|

|

|

Сварка углеродистыхсталей. Углеродистая сталь делится на высоко-, средне– и низкоуглеродистую в зависимости от количества углерода в ней. Высокоуглеродистые стали содержат 0,5–1 % С, среднеуглеродистые – 0,3–0,5 %.

При электросварке среднеуглеродистых сталей возможно образование трещин как в основном, так и в наплавленном металле. Трудность сварки таких сталей заключается в обеспечении необходимого термического цикла для улучшения ЗТВ. Для получения качественных соединений перед сваркой необходим подогрев изделия. Чем больше углерода в стали, тем выше должна быть температура предварительного подогрева. Подогрев выполняется симметрично сварному шву на ширину 50–80 мм от оси шва до температуры 100–350 °C. После сварки изделие вновь помещают в печь, нагревают его до 675–700 °C, медленно охлаждают вместе с печью до 100–150 °C. Дальнейшее охлаждение изделия возможно на воздухе. При термических воздействиях (подогрев и т. п.) необходимо учитывать и температуру окружающего воздуха, чтобы скорость охлаждения была медленной – не более 50 °C в секунду, во избежание образования трещин.

Тип электрода для сварки по прочности должен быть не ниже прочности основного металла: марок УОНИИ-13/45, УОНИИ-13/55, УОНИИ-13/65, УП-1/45, ОЗС-2, УП-2/45, ВСП-1, МР-1, ОС 3–4 и др. Сварку электродами УОНИИ-13/55, ОЗС-2, ВСП-3 можно выполнять только на постоянном токе обратной полярности. Применение электродов ВСП-1, МГ-1, ОЗС-4 позволяет использовать любой род тока. Перед сваркой электроды необходимо просушить при температуре 150–200 °C.

При механизированных способах сварки нужно применять проволоку малых диаметров (например, 1,2 мм) с минимальной погонной энергией. Большая глубина проплавления для таких сталей неприемлема, так как происходит оплавление основного металла в больших объемах, при этом усложняются режимы сварки и при малейших отклонениях ухудшается качество.

Для газовой сварки среднеуглеродистых сталей нужно нормальное или слегка науглероживающее пламя. Его тепловая мощность должна быть меньше, чем при сварке низкоуглеродистых сталей (расход ацетилена 75–100 дм3/ч на 1 мм толщины металла).

Сварку сталей при содержании углерода до 0,45 % проводят без флюса, а при 0,45–0,6 % – с флюсами следующих составов, %:

● прокаленная бура[23] – 100;

● карбонат калия – 50, гидроортофосфат натрия – 50;

● борная кислота – 70, карбонат натрия – 30.

В качестве присадочного материала используют проволоку марок Св-08ГА, Св-10ГА и Св-12ГС.

При толщине металла свыше 3 мм осуществляют общий подогрев изделия до температуры 250–350 °C или местный подогрев горелками до температуры 600–650 °C.

Сварку выполняют только левым способом, чтобы уменьшить перегрев основного металла. Для улучшения механических свойств сварного соединения шов проковывают при температуре 850–900 °C с последующим высокотемпературным отпуском при температуре 600–650 °C.

Дата добавления: 2018-09-22; просмотров: 700; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!