Обработка конструкционных материалов на малогабаритном широкоуниверсальном станке

Содержание

Введение

1. Сущность токарной обработки. Основные виды токарных работ

2. Обработка конструкционных материалов на малогабаритном широкоуниверсальном станке

3. Правила эксплуатации токарных станков. Типовые отказы и методы их устранения

Заключение

Список использованной литературы

Введение

Токарная обработка является одной из разновидностей обработки металловрезанием. Она осуществляется срезанием с поверхностей заготовки определенного слоя металла (припуска) резцами, сверлами и другими режущими инструментами.

Вращение заготовки, посредством которого совершается процесс резания, называется главным движением, а поступательное перемещение инструмента, обеспечивающее непрерывность этого процесса,— движением подачи. Благодаря определенному сочетанию этих движений на токарных станках можно обрабатывать цилиндрические, конические, фасонные, резьбовые и другие поверхности.

При токарной обработке измерительные инструменты применяются для определения размеров, формы и взаимного расположения отдельных поверхностей деталей как в процессе их изготовления, так и после окончательной обработки. В единичном и мелкосерийном производстве используются универсальные измерительные инструменты — штангенциркули, микрометры, нутромеры и др., а в крупносерийном и массовом — предельные калибры.

Целью данной работы является определение сущности и особенностей организации токарной обработки, характеристика основных видов токарных работ, а также рассмотрение правил эксплуатации токарных станков.

|

|

|

Теоретической и методологической основой работы является анализ учебной, научно-практической, социально-экономической, а также справочной литературы, список которой прилагается.

Сущность токарной обработки. Основные виды токарных работ

На токарных станках выполняют обтачивание цилиндрических поверхностей, подрезание торцов, вытачивание наружныхканавок, отрезание металла, сверление, рассверливание,зенкерование, развертывание, растачивание отверстий и внутренних канавок, центрование, обработку, поверхностей фасонными резцами,нарезкурезьбыплашками,метчиками,резцами,резьбонакатными головками, обработку конических поверхностей.

Основными инструментами при токарной обработке являются резцы. В зависимости от характера обработки резцы бываютчерновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой ималой площадью сечения срезаемого слоя.Поформе и расположениюлезвия относительно стержня резцыподразделяютнапрямые(рис. 1,а), отогнутые (рис.1,б), и оттянутые (рис.1,в). У оттянутых резцов ширина лезвия обычно меньше шириныкрепежнойчасти. Лезвие может располагаться симметрично

|

|

|

Рис.1. Разновидности токарных резцов: а — прямые, б — отогнутые, в — изогнутые, г — оттянутыепоотношению к осидержавкирезцаили быть смещеновправоиливлево.

Понаправлению движенияподачирезцыразделяютнаправые и левые. У правых резцов главная режущая кромка находится со стороны большого пальца правой руки, еслиналожить ее на резец сверху (рис.1.2, а). В рабочем движениитакие резцы перемещаются справа налево (от задней бабки к передней). У левых резцов при аналогичном наложении левой рукиглавная режущая кромка такженаходится со стороны большогопальца (рис.1,б). Такие резцы в движении подачи перемещаются слева направо.Поназначению токарныерезцы разделяют на проходные, расточные, подрезные, отрезные, фасонные, резьбовые и канавочные.Чтобыобеспечить требуемую точность и качество поверхности детали при сохранении высокойпроизводительности труда, необходимоправильновыбрать геометрию резца. Важнуюроль здесь играют углы в плане.Угламив плане (рис.2) называютсяуглы междурежущимикромкамирезца и направлениемподачи:(φ — главныйугол в плане, φ 1 — вспомогательный угол в плане, ε —угол привершине (ε = 180° - (φ - (φi). Углы φ и φ1 зависят от заточки и установки резца, а угол ε — только отзаточки. При маломугле φ в работе участвует большая часть режущейкромки, улучшаетсяотвод теплоты,повышается стойкость резца. При большом угле φ работает меньшая часть режущейкромки, поэтому стойкость резца снижается. При обработке длиннойи тонкой заготовки, когда возникает опасность ее прогиба, применяют резцыс большим угломφ, так как при этом отжимающееусилие будет меньше. Дляформоизменения заготовок большого диаметра выбираютφ = 30 -45°, для тонких (нежестких) — φ = 60 - 90°.

|

|

|

Рис.2. Углы резцов в плане

Вспомогательныйугол φ1 — угол междувспомогательной кромкойи направлением подачи. Если φ1 мал, то из-за некоторого отжима резца вспомогательная кромка врезается в обработанную поверхность и портит ее.

Рис.3. Типы токарных резцов: о — проходные прямые иб — проходные отогнутые, в — проходные упорные, г, д — подрезные,е — расточные проходные, ж — расточные упорные, а — отрезные,и —фасонные,к —резьбовые

Большой угол φ 1 неприемлем из-заослабления вершины резца. Обычно φ1 = 10— 30°.Проходныепрямые(рис.3, а) и отогнутые (рис.3,б)резцы применяютдляобработки наружныхповерхностей. Дляпрямыхрезцов обычноглавныйугол в плане φ = 45- 60°, авспомогательный φ1== 10-15°. У проходных отогнутых резцов углы в плане φ = φ1 = 45°. Эти резцы работают как проходные припродольным движенииподачи и как подрезные при поперечномдвижении подачи.Для одновременной обработки цилиндрической поверхностии торцовой плоскостиприменяютпроходныеупорныерезцы(рис.3,в), работающие с продольным движением подачи. Главный угол в плане φ = 90°.Подрезные резцы применяютдля подрезания торцов заготовок. Они работают с поперечным движением подачи по направлению к центру (рис.1.4,г) или от центра (рис.3,д) заготовки. Расточныерезцы используют для растачивания отверстий,предварительно просверленных или полученных штамповкой илилитьем. Применяют дватипа расточных резцов: проходные -для сквозного растачивания (рис.3, с), упорные — для глухого(рис.3,ж). Они различаются формой лезвия. У проходных расточных резцов угол в плане φ= 45-60°, а у упорных — угол φ несколько больше 90°. Отрезныерезцы применяютдля разрезания заготовок начасти, отрезания обработанной заготовки и протачивания канавок. Они работают с поперечным движением подачи (рис.3,з). Отрезной резец имеет главную режущую кромку, расположеннуюпод углом φ = 90° и две вспомогательные с углами φ1 = 1-2°. Фасонныерезцы применяютдля обработки коротких фа сонных поверхностей с длиной образующейлинии до 30-40 мм.Форма режущейкромки фасонного резца соответствует профилюдетали. По конструкции такие резцы подразделяют на стержне вые, круглые, призматические, а по направлению движения подачи — нарадиальныеитангенциальные.Натокарновинторезных станкахфасонные поверхности обрабатывают, какправило, стержневыми резцами, которые закрепляют в резцедержателе станка (рис.3,и). Резьбовые резцы (рис.3, к) служат для формирования наружных внутренних резьб любого профиля: прямоугольного, треугольного, трапецеидального. Форма их режущих лезвий соответствует профилю и размерам поперечного сечения нарезаемых резьб.

|

|

|

По конструкции различаютрезцы цельные, изготовленныеиз одной заготовки; составные (с неразъемным соединением его частей); с припаянными пластинами; с механическим креплением пластин (рис.4).

Рис.4. Типы токарных резцов по конструкции: цельные (а, б) составные сприпаянными(в) или с механическимкреплением (г) пластинами

Державкирезцовобычноизготавливают из конструкционных сталей 40, 45, 50и 40Хс различнымсечением:квадратным,прямоугольным, круглым и др. Резцы с механическим креплением твердосплавных пластинимеютзначительные преимущества перед напайнымирезцами, так как при такой конструкции предотвращается возможность появлениятрещин в пластиках при напайке, удлиняется срок службыкрепежной части резца.

Рис.5. Многогранные режущие пластины

Многогранныережущиепластиныизготовляютстремя, четырьмя, пятьюи шестьюгранями (рис.5). Для того чтобы создать положительный угол на передней поверхности пластины, вдоль режущихкромок делают лунки и фаски методом прессования с последующим спеканием.

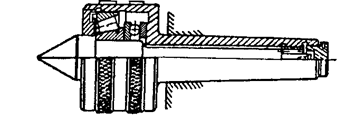

Рис.6. Вращающийся центр

Рис.7. Самоцентрирующийся трех кулачковый патрон

Универсальностьметаллорежущегостанкарасширяетсяприменениемпринадлежностей иприспособлений.Натокарномстанке основными из них являются: патроны,центры(рис.6),люнеты. Применяютсяи вспомогательные приспособления: сверлильныйпатрон,переходныевтулки, хомутики. Изпатронов наибольшеераспространение получилсамоцентрирующийся трех кулачковыйпатрон (рис.7). Его конструкцияобеспечивает одновременное перемещение трех кулачковв радиальном направлении,благодаря чемузаготовка устанавливается по оси шпинделя.

Рис.8. Планшайба

Принесимметричномсечении заготовок, когдаправильноеее закрепление в трех кулачковом патроне невозможно,применяютчетырех кулачковый патронс раздельнымзажимомкулачковили планшайбу (рис.8).

Приобработке в центрах, для придания вращения заготовке, применяют поводковые патроны (рис.9). При наружнойобработке длинномерныхзаготовок малого диаметра с цельюпредотвращенияпрогиба используют неподвижный (рис.10,а) или подвижный (рис.10, б) люнеты.

Рис.9. Обработка в центрах:1 — поводковый патрон, 2 — передний центр, 3 — хомутик, 4 — задний патрон,5 — пиноль задней бабки

Конические поверхности на токарном станке обрабатывают следующимспособами: широким, токарнымрезцом, поворотом верхних салазок,смещениемкорпусазадней бабки в поперечном направлении ис помощьюкопирнойили конуснойлинейки.

Рис.10. Обработка длиномерных заготовок с использованиемнеподвижного (а) и подвижного (б) люнетов

Широкимрезцом(рис.11, а) обтачивают обычно короткиеконические поверхности с длинойв25-30 мм.

Приобработке коническихповерхностей поворотом верхнегосуппорта(рис.11,б) его устанавливают под углом, равнымполовине угла при вершине обрабатываемого конуса. Обработка ведется при ручной подаче. Угол поворота определяется по формуле

Рис.11. Способы обтачивания конусов: а — широким резцом,б- поворотом верхнего суппорта, в -смещением корпуса задней бабки; г __ с помощью конусной линейки, 1- поворотная линейка,2- ползушка, 3 — неподвижная линейка, 4 — винт, 5 — шкала,6- тяга 7 — кронштейн, 8 -салазки, 9 –корпус гдеDud—диаметры обрабатываемыхконических поверхностей, мм; l — высота конуса, мм.

Смещениемкорпуса задней бабки в поперечном направлении (рис.11,в) обтачивает длинные конические поверхности с небольшим углом конуса при вершине (до 12°). При этом смещение заднего центра в поперечном направлении определяется из выражения

где L — общая длина обрабатываемой заготовки, мм.

Способ обработки конических поверхностей с помощью конусной линейки (рис.11, г), прикрепляемой к станине станка, позволяет получать коническую поверхность с углом при вершине до 40°. Обработка ведется с включением механической подачи.

В зависимости от формы и размеров заготовок применяют различные способы их закрепления. При отношении длинызаготовкик диаметруL/D < 4 заготовку закрепляютв патроне. При 4<L/D<10заготовку устанавливают в центрах, а при L/D>10 используют люнеты.

Рис.12. Обработка в центрах: 1 -поводковый патрон, 2 — хомутик, 3 - гайка, 4 -стержень, 5 -гайка, 6 - вращающийся центр, 7 - втулка,8 - передний центр

Распространеннымспособом является обработка в центрах (рис. 12), так как она позволяет переставлять деталь со станка на станок без последующей выверки. При этом в торцах обрабатываемой детали предварительно засверливают центровые отверстия. Форма и размеры центровыхотверстий (рис.12) стандартизованы. При установке на станке в эти отверстия входят острия центров передней и задней бабок станка. Для передачи вращения от шпинделя передней бабки к обрабатываемой детали применяют поводковый патрон 1 (рис.12), устанавливаемыйна шпинделе,и хомутик 2, закрепленный на заготовке.

Рис.13. Центровые отверстия (а) и инструмент (б) — цилиндрическоесверло,(в) — зенковка,(г,д) — комбинированые сверла

Центрыустанавливаются в шпинделестанка и пиноли задней бабки. Центр, установленный в шпинделе, вращается вместе сзаготовкой.Простой центр (рис.13, а), установленныйв пинолизадней бабки, не вращается, поэтому изнашиваетсясам иизнашивает центровоеотверстие заготовки. Для предотвращенияизноса применяютвращающийсяцентр Иногда используют: срезанный центрприподрезке торца; обратный центр (рис13,б) приобтачивании заготовокнебольшого диаметра (до5 мм).

Рис.14. Токарные центры: а — простой центр (1 — конус, 2 — шейка, 3 — конус,4 — хвостовик); б — обратный центр

Обработка конструкционных материалов на малогабаритном широкоуниверсальном станке

Назначение и область применения станка

Малогабаритный широкоуниверсальныйстанок мод.ЕРТ03 (ЕРТ03-1) предназначен для различных видов механической обработки деталей из металлов,пластмасс и древесины. Отличительной особенностью станкамоделиЕРТ03 (ЕРТ03-1) является возможностьпереналадкибазовоготокарноговариантав различные горизонтально-вертикально-фрезерные сверлильные идеревообрабатывающиеналадки. На станке можно выполнять токарные, резьбонарезные, сверлильно-расточные и фрезерные операции. Дополнительные приспособления и оснастка даютвозможностьпроводитьна станке и такие операции как отрезка, распиловка,прорезка пазов, строгально-фуговальные операции при обработке древесины, а также зачистка, шлифованиеи полирование поверхностей деталей, заточка инструмента.

|

Рис.15. Малогабаритный широкоуниверсальный станок мод.ЕРТ03 (ЕРТ03-1)

Основные узлы и органы управления станком (рис. 2.1.):

1 - основание (станина) станка;

2 - рукоятка включения механической продольной подачи;

3 -крышка гитары сменных зубчатых колес продольной подачи (коробка подач);

4 -рукоятка переключения диапазонов (А и Б) частот вращения шпинделя ;

5 -шпиндельная коробка;

6 -индикатор включения электрооборудования;

7 -рукояткавключения прямогоили обратноговращения шпинделя;

8 -кнопка «пуск» включения блока электрооборудования станка;

9 -кнопка «стоп» для выключенияблокаэлектрооборудования станка)

10 -крышка шпиндельной коробки;

11 - стойкавертикальногоперемещенияшпиндельной коробки с подвижной кареткой;

12 -крышка блока электрооборудования станка;

13 -маховик вертикального перемещения шпиндельной коробки;

14 -винт вертикального перемещения стойки;

15 -кожухогражденияэлектродвигателяиблокаэлектрооборудования станка;

16 - болт крепления каретки на стойке вертикального перемещения шпиндельной коробки;

17 -трех кулачковый патрон;

18 -резцедержка;

19 -суппорт;

20 -рукоятка зажима пиноли задней бабки;

21 -задняя бабка;

22 -маховик перемещения пиноли задней бабки;

23 -маховик ручногопродольногоперемещениясуппорта;

24 -ходовой винт продольного перемещения суппорта;

25 -маховик поперечного перемещения столасуппорта.

Основные технические характеристики станка

| Наибольшие размеры обрабатываемого изделия, мм: | |

| - в центpax (диаметр х длина) | 105 х 440 (105х220) |

| - в патроне (диаметр над суппортом) | 230 |

| - на столе (длина х ширина х высота) | 140 х 160 х 180 |

| Наибольший диаметр устанавливаемого изделия | |

| на планшайбе или в патроне, мм | 600 |

| Наибольший диаметр сверления, мм | 10 |

| Диаметр отверстия в шпинделе, пинали задней | Конус Морзе 2 АТ6 |

| бабки и вертикально-фрезерной головки | (ГОСТ 2848-75) |

| Наибольшие перемещения рабочих органов, мм: | |

| - продольное суппорта при точении | 440 (220) |

| - продольное суппорта при фрезеровании | 600 (480) |

| - поперечное суппорта | 100 |

| - вертикальное шпиндельной коробки | 180 |

| - пиноли задней бабки | 50 |

| Наибольшие наладочные перемещения стойки, мм: | |

| - вертикальное | 80 |

| - горизонтальное | 420 |

| Наибольший ход зажимных губок тисок, мм | 100 |

| Поворот резцедержки, град. | 90 х 4 |

| Наибольшие размеры деревообработки,mmi | |

| - толщина распиловки (дисковой пилой) | 35 |

| - ширина фугования | 100 |

| Наибольший ход вертикального стола, мм | 100 |

| Наибольший ход подвижной резцедержки, мм | 70 |

| Угол поворота подвижной резцедержки, град | 45 |

| Наибольший угол поворота вертикально-фрезерной головки, град | 45 |

| Количество ступеней частот вращения шпинделя | 6 |

| Диапазон частот вращения шпинделя, 1/мин. | 160...2500 |

| Продольная механическая подача, мм/об. | 0,1… 0,16 |

| Шаг нарезаемых резьб: | |

| - метрических, мм | 0,5...2,5 |

| - дюймовых, п/1» (ниток на дюйм) | 10...20 |

| Цена деления лимба маховика, мм | |

| - суппорта, шпиндельной коробки и продольной подачи | 0,02 |

| - пиноли задней бабки | 0,04 |

| Мощность электродвигателя, квт | 0,37 |

| Питание электрооборудования | Однофазное, 220B; 50 Гц |

| Габарит станка (длина х ширина х высота), мм | 1120х680х640 |

| Масса (без оснастки и инструмента), кг | 160 |

Дата добавления: 2018-08-07; просмотров: 241; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!