ГЛАВА 2. МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Характеристика образцов и электролита для нитроцементации

Анодному электролитно-плазменному борированию подвергались цилиндрические образцы из технического титана ВТ6 высотой 15 мм и диаметром 12 мм. Для измерения температуры нагрева в образцах просверливали глухое осевое отверстие под термопару глубиной 12-13 мм.

В качестве электролита использовался водный раствор хлорида аммония с концентрацией от 10 %, борной кислоты 3 % (здесь и далее указаны % масс.).

Описание работы на установке для экспериментальной химико-термической обработки

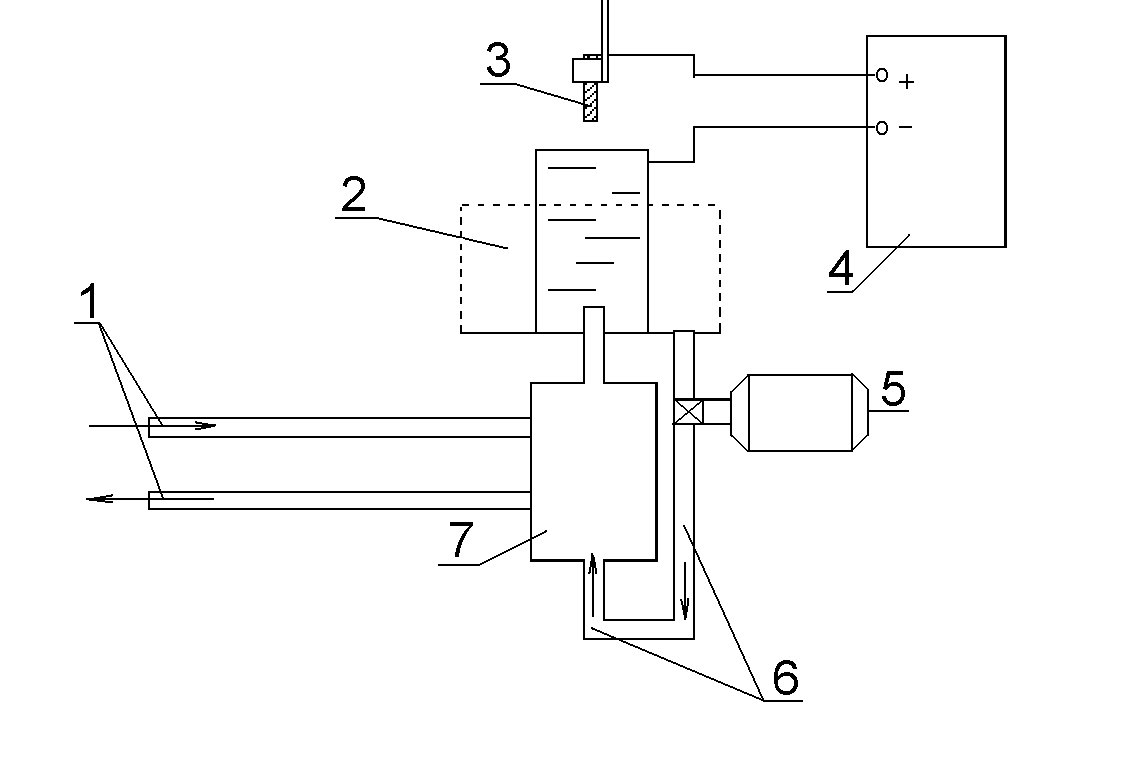

Обработка осуществлялась в цилиндрической осесимметричной рабочей камере с продольным обтеканием образцов-анодов электролитом, подаваемым через патрубок, расположенным в дне камеры (рис. 2.1).

В верхней части камеры-катода электролит переливался через край в поддон, откуда далее прокачивался через теплообменник при расходе 4 л/мин. Скорость расхода электролита определялась с помощью поплавкового ротаметра РМФ-0,16 ЖУЗ. После подачи напряжения образцы погружались в электролит на глубину, равной высоте образцов.

После насыщения образцы охлаждались на воздухе или в электролите (закалка), а затем промывались водой и сушились. При охлаждении на воздухе во избежание отслаивания части оксидного слоя напряжение нагрева плавно снижалось до величины, обеспечивающей минимальную температуру образца (примерно 400 °С), и отключалось.

|

|

|

|

Методы измерения электрических и тепловых характеристик

Значение напряжения фиксировалось с помощью вольтметра ЛМ-1 с диапазоном измерения 0-300 В, классом точности 0,5 и ценой деления 2 В.

Сила тока в диапазоне 0-10 А измерялась с помощью мультиметра MS8221 при более высоком токе применялся клещевой мультиметр MASTECHMS2101с диапазоном измерения 0-400 А и точностью 0,3 % от измеряемой величины.

Для определения температуры анода использовался мультиметр MS8221 и хромель-алюмелевая термопара М89-К1с точностью 2 % в диапазоне от 400 до 1000 °С. Температура нагрева образцов варьировалась от 650 до 850 °С с шагом 50 °С, время обработки изменялось от 2 до 10 минут.

Температура электролита поддерживалась равной (20±2) °С на входе в рабочую камеру и контролировалась цифровым термометром MS-6501 с использованием термопары с быстрым откликом TP-01.

Методы исследования структуры и поверхностных свойств

С целью изучения структуры, фазового и элементного состава модифицированных слоев стальные образцы после электролитно-плазменной нитроцементации подвергались металлографическому анализу поверхностного слоя, рентгеновскому фазовому анализу поверхности, электронно-микроскопическим исследованиям с полуколичественным элементным микроанализом. Для изучения качества получаемых модифицированных слоев проводилось измерение микротвердости упрочненных слоев и шероховатости поверхности.

|

|

|

Металлографический анализ структуры поверхностных слоев осуществлялся на оптическом металлографическом микроскопе МЕТАМ РВ-21 (ОАО «Ломо», Россия).

Измерение микротвердости проводились на микротвердомере

ПМТ–3М (ОАО «Ломо», Россия). Использовался объектив с фокусным расстоянием F = 6,3 мм и А = 0,60. Линейные размеры определялись с помощью винтового окулярного микрометра МОВ-1-16х, установленного на микротвердомере ПМТ-3М. При измерении микротвердости масса используемой нагрузки составляла 50 г.

Параметры шероховатости поверхности определялись на профилометре модели TR200.

Образцы для металлографического анализа, электронно-микроскопических исследований, измерения микротвердости подвергались предварительному шлифованию, полированию и травлению.

Дата добавления: 2018-08-06; просмотров: 223; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

Рисунок 5 – Установка для электролитно-плазменной обработки:

1 – водопроводная вода; 2 – рабочая камера; 3 – деталь-анод; 4 – блок питания; 5 – насос; 6 – электролит; 7 – теплообменник

Рисунок 5 – Установка для электролитно-плазменной обработки:

1 – водопроводная вода; 2 – рабочая камера; 3 – деталь-анод; 4 – блок питания; 5 – насос; 6 – электролит; 7 – теплообменник