Способы подвода тепла в колонну.

Ректификация- процесс многократного противоточного контактирования встречных неравновесных потоков пара и жидкости с целью разделения жидких гомогенных смесей на фракции. Абсорбция – процесс избирательного поглощения компонентов газовой смеси жидким поглотителем – абсорбентом. Экстракция- процесс избирательного извлечения компонентов из жидкой смеси (или из твердого вещества) жидким экстрагентом. Адсорбция – процесс избирательного поглощения компонентов газовой или жидкой смеси твердым поглотителем – адсорбентом. Сушка – процесс удаления жидкости (влаги) из твердых материалов Мембранные процессы – избирательное извлечение компонентов смеси или их концентрирование с помощью полупроницаемой перегородки- мембраны. Ответы:

Признаки массообменных процессов

Массообменные или диффузионные процессы применяются для разделения гомогенных смесей.

2.Движущей силой массобменных процессов является разность концентраций.

3.В массобменных процессах перенос вещества осуществляется за счет равновесия фаз.

4.Молекулярная диффузия протекает в направлении уменьшения концентрации распределяемого компонента.

5.Конвективная диффузия протекает в турбулентных средах.

6.Основное уравнение массопередачи

7. Ректификация - процесс многократного противоточного контактирования встречных неравновесных потоков пара и жидкости с целью разделения жидких гомогенных смесей на фракции.

|

|

|

8.Постепенное испарение это способ осуществления перегонки (дистилляции).

9.Формула Антуана

10. Изобарной температурной кривой называется зависимость между температурой системы и составом жидкой фазы.

11.Кривая равновесия

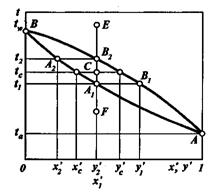

Рис.2.3 Изобарные температурные кривые бинарной смеси.

Энтальпийные кривые пара и жидкости.

Энтальпия (или теплосодержание) жидкости равна количеству тепла, необходимого для нагрева жидкости от 0оС до заданной температуры. Энтальпия пара равна количеству тепла, необходимого для нагрева вещества от 0оС до заданной температуры учетом тепла испарения и перегрева паров.

Величина энтальпии жидкости и пара определяется эмпирически по таблицам или по приближенным формулам:

На энтальпийной диаграмме приведены кривые энтальпии кипящей жидкости и энтальпии насыщенных паров в зависимости от концентрации.

Рис.2.5 Представление процесса ОИ (ОК) бинарной смеси на энтальпийной диаграмме и изобарных температурных кривых

2. Принцип многократного испарения (конденсации) реализуется в одном аппарате.

3. Принцип однократного испарения (конденсации) реализуется: в газосепараторе

|

|

|

4.Пар в процессе ректификации непрерывно обогащается низкокипящим (труднолетучим).

5.Жидкость в процессе ректификации непрерывно обогащается высококипящим (труднолетучим).

6.Нижняя часть колонны называется, базой, служащая для опирания на фундамент.

7.Верхняя часть колонны называется концентрационной секцией.

8. Кубовый остаток это остаток ректификационного кремнийорганического процесса - негостируемый продукт.

9. Циркуляционное орошение необходимо для отвода тепла в концентрационной секции колонны в технологии нефтепереработки применяется исключительно широко для регулирования температуры не только наверху, но и в средних сечениях сложных колонн.

10. Способы отвода тепла. Для образования потока флегмы в верхней части колонны необходимо отводить тепло, обеспечивая конденсацию соответствующего количества паров. В промышленности получили применение следующие три основных способа отвода тепла: парциальным конденсатором, холодным испаряющимся орошением и циркуляционным неиспаряющимся орошением.

Способы подвода тепла в колонну.

Для проведения процесса ректификации необходимо в низ колонны подвести тепло. При этом часть жидкости, стекающей с нижней тарелки отгонной части колонны, испаряется, образуя необходимый для процесса ректификации встречный поток паров. Подвод тепла может быть осуществлен различными способами.

|

|

|

На установках для подвода тепла применяют змеевики или пучки труб, вмонтированные непосредственно в корпус колонны.. Змеевики и пучки труб целесообразно применять лишь при сравнительно небольшой поверхности теплообмена и при переработке чистых и некоррозионных сред.

Поэтому в промышленности наиболее часто реализуются способы подвода тепла в следующих аппаратах: подогревателе с паровым пространством (парциальный испаритель); теплообменном аппарате без парового пространства с последующим ОИ нагретого потока в низу колонны (так называемая горячая струя).

12. Для создания потока флегмы в колонне необходимо.

Для образования потока флегмы в верхней части колонны необходимо отводить тепло, обеспечивая конденсацию соответствующего количества тепла.

13. Материальный баланс колонны

На основе материального баланса процесса производится расчет и подбор оборудования. При установившемся режиме массы потоков остаются неизменными и уравнение материального баланса ректификационной колонны выглядит так

|

|

|

F=D+W,

где- F- сырье,

D –дистиллят,

W –остаток,

Для бинарной смеси по НКК

F∙xf=D∙yd+W∙xw ,

Где xf - доля НКК в сырье,

yd -доля НКК в дистилляте

xw - доля НКК в остатке,

Преобразуем

W=F-D

F∙xf= D∙yd- (F-D)∙xw

F∙(xf- xw)=D∙( yd- xw)

14. Тепловой баланс колонны

Тепловой баланс ректификационной колонны:

Qf+Qн=Qd+Qw+Qх ,

где Qf –количества тепла вносимого с сырьем,

Qн -количество тепла, вносимого нагревателем,

Qd -количество тепла, уходящего с дистиллятом,

Qw – количество тепла, уносимого с остатком,

Qх -количество тепла, снимаемого холодильником-конденсатором.

При заданных составах и отборах дистиллята и остатка величины

Qd и Qw –постоянная величина.

Преобразуем предыдущее уравнение:

Qf+( Qн- Qх)= Qd+Qw=const

При неизменной температуре и составе сырья Qf=const, тогда величина

( Qн- Qх) =const

Исходя из вышеизложенного можно сделать следующие выводы:

1)Разность между Qd и Qw –постоянная величина

2)При увеличении количества тепла, вносимого с сырьем, необходимо уменьшать нагрев.

Тепловые потоки должны быть увязаны с материальными потоками и качеством получаемых продуктов.

15. Число реальных тарелок равно…

16. Тарелки по способу контактирования подразделяются

Перекрестноточные тарелки характеризуются в целом (за исключением ситчатых) наибольшей разделительной способностью, поскольку время пребывания жидкости на них наибольшее по сравнению с другими типами тарелок. Перекрестноточным типам тарелок, получившим в современной технологии переработки нефти и газа преимущественное применение, относятся:

i. тарелки с нерегулируемым сечением контактирующих фаз следующих конструкций: ситчатые, ситчатые с отбойниками, колпачковые с круглыми, прямоугольными, шестигранными, S-образными, желобчатыми колпачками (рис. 2.23, а–д);

ii.

|

тарелки с регулируемым сечением следующих конструкций: клапанные с капсульными, дисковыми, пластинчатыми, дисковыми эжекционными клапанами; клапанные с балластом; комбинированные колпачково-клапанные (например, S- образные и ситчатые с клапаном) (рис. 2.23 , е–к) и др.

Перекрестно-прямоточные тарелки отличаются от перекрестноточных тем, что в них энергия газа (пара) используется для организации направленного движения жидкости по тарелке, тем самым устраняется поперечная неравномерность и обратное перемешивание жидкости на тарелке и в результате повышается производительность колонны. Однако эффективность контакта в них несколько меньше, чем в перекрестноточных тарелках.

Противоточные тарелкихарактеризуются высокой производительностью по жидкости, простотой конструкции и малой металлоемкостью. Основной их недостаток - низкая эффективность и узкий диапазон устойчивой работы, неравномерное распределение потоков по сечению колонны, что существенно ограничивает их применение.

Прямоточные тарелкиотличаются повышенной производительностью, но умеренной эффективностью разделения, повышенным гидравлическим сопротивлением и трудоемкостью изготовления, они предпочтительны для применения в процессах разделения под давлением.

Для повышения производительности тарелки используют для контактирования фаз прямоток, а для повышения эффективности взаимодействия фаз предпочитают перекрестный ток или противоток.

17. При увеличении давления в ректификационной колонне четкость увеличивается и температура остатка, отбираемого из низа колонны

18. 100 % чистота в колонне достигается при бесконечном числе тарелок.

19. При увеличении флегмового числа четкость ректификации улучшается

20. Чем больше разность температур кипения при ректификации, тем, быстрее паровая фаза обогащается легкокипящим компонентом, тем легче разделить такую смесь.

Дата добавления: 2018-08-06; просмотров: 2519; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!