Получение изделий методом обработки металлов давлением

МЕТОДЫ получения и обработки материалов и изделий

Получение изделий методом литья

Литьё − это способ изготовления заготовки или изделия заполнением полости заданной конфигурации жидким металлом с последующим его затвердеванием. Различают слитки и отливки. Для литья слитков используют деформируемые сплавы, а для литья отливок - литейные.

Слитки, как правило, изготавливаются круглыми или плоскими. Они имеют большую массу и значительные габаритные размеры. Слитки используют для получения деталей машин и другой металлической продукции методами пластического деформирования (рис. 1).

|

|

| Рис. 1 - Слитки, полученные методом литья | |

Исходная заготовка - слиток (схема А) - в процессе изготовления конкретных деталей многократно подвергается нагреву до довольно высоких температур (до tнагр=0,7tпл) с одновременным силовым воздействием на металл, которое последовательно изменяет форму исходной заготовки, приближая ее к конфигурации требуемой детали (фасонная заготовка).

В результате теплового и силового воздействия структура металла претерпевает существенные изменения, часть литейных дефектов исчезает, механические свойства металла существенно повышаются.

|

| Схема А: кузнечно-штамповочное производство (из слитков) |

Отливки получают методами фасонного литья. Конфигурация отливок максимально приближена к размерам и конфигурации готовой детали. Методами фасонного литья можно изготовить детали практически любого веса (от несколько грамм до сотен тонн), любого размера (от миллиметров до нескольких метров), любой сложной конфигурации (рис. 2).

|

|

|

|

|

| Рис. 2 - Отливки, полученные методом литья | |

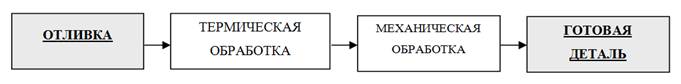

Исходная заготовка -отливка (схема Б) механические свойства металла могут быть улучшены только термической обработкой, что не позволяет устранить многие литейные дефекты.

Изменения в структуре литого металла не так глобальны, как при обработке давлением. К тому же, ряд сплавов вообще не упрочняется термической обработкой. В связи с этим к качеству литой структуры отливок предъявляются особо жесткие требования, т.к. она всецело определяет свойства металла в готовой детали.

|

| Схема Б: литейное производство (из отливок) |

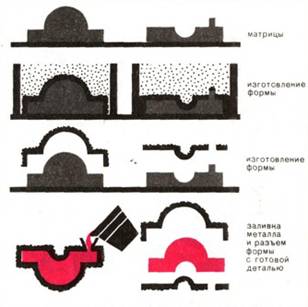

Литейная форма представляет собой систему элементов, образующих рабочую полость с внешними контурами получаемой отливки.

· Разовая форма - получения отливки разрушают. Форма изготовляются путем уплотнения формовочных смесей, основой которых является кварцевый песок.

· Постоянная форма - пригодная для многократного применения.

|

|

|

Выбор способа литья определяется:

· служебным назначением детали,

· производственной программой

· требуемой точностью и качеством поверхности отливки.

Виды литья подразделяют на (рис. 3):

| · литьём в песчаные формы | Распространенный метод литья |

·  литьё в кокиль (металлическая форма свободной заливки);

· литьё в оболочковые формы;

· литьё по выплавляемым, растворяемым, выжигаемым моделям;

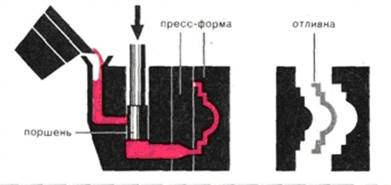

· литьё под давлением;

· центробежное литьё. литьё в кокиль (металлическая форма свободной заливки);

· литьё в оболочковые формы;

· литьё по выплавляемым, растворяемым, выжигаемым моделям;

· литьё под давлением;

· центробежное литьё.

| Специальные виды литья, когда качество отливки не удовлетворяет предъявляемым требованиям − высокая точность, − лучшее качество поверхности, − меньшие величины припусков |

а) Литьё в песчаные формы |  б) Литьё в кокиль

б) Литьё в кокиль

|

в) Литьё под давлением

в) Литьё под давлением

| |

| Рис. 3. Виды литья | |

Эффективность литья может быть оценена через коэффициент использования металла (КИМ) - отношение масс детали и заготовки.

| КИМ | ||

| Виды литья | Литье под давлением | 0,95 |

| Литье в кокиль | 0,75 | |

| Литье в песчаные формы | 0,70 | |

| Виды деформированного полуфабриката | Штамповка (горячая) | 0,45 |

| Прокатка | 0,60 | |

| Свободная ковка | 0,30 |

Требования к литейным материалам:

- хорошая жидкотекучесть,

- малая усадка,

- хорошая трещиностойкость,

|

|

|

- отсутствие различного рода дефектов (трещины, спаи, пригары, заливы)

Жидкотекучесть − это способность металлов и сплавов занимать литейную форму. Чистые металлы и сплавы эвтектического состава обладают лучшей жидкотеучесть, чем сплавы-твёрдые растворы, доэвтектические и заэвтектические сплавы.

Раковинывнутренние или наружныепустоты в теле отливки. Они могут быть пустыми или заполнены формовочным материалом, шлаком. С гладкой или шероховатой поверхностью. По природе происхождения различают: усадочные, газовые, шлаковые, песчаные.

Дефекты литья(пригары, спаи, заливы) - образуются в результате нарушения технологических параметров литья

|

|

| а) жидкотекучесть | б) усадочная раковина |

|

|

| в) горячая трещина | г) поры в слитке |

|

Рис. 4 - Дефекты литья | |

Пластическая деформация (ПД)

Характерной особенностью металлов и сплавов является способность непрерывно деформироваться вплоть до разрушения под воздействием внешних сил, приложенных к металлу. Процесс деформации складывается из упругой и пластической деформаций и завершается разрушением.

Упругая (обратимая)деформация - это деформация, которая полностью исчезает после снятия нагрузки.

|

|

|

Пластическая (необратимая)деформация характеризуется остаточной деформацией в металле после снятия нагрузки. Кроме упругих напряжений она вызывает и остаточные, а также изменения в структуре металла, которые увеличиваются с ростом нагрузки вплоть до разрушения.

При пластической деформации происходит движение имеющихся дислокаций и образование огромного количества новых дислокаций в различных кристаллографических плоскостях и направлениях В недеформированном кристалле плотность дислокаций достигает 106 см-2, а в сильно деформированном металле порядка 1012 см-2. Если на пути движения дислокаций встречается препятствие в виде другой дислокации или дефектов другого рода, то процесс движения дислокаций тормозится и необходимы более высокие внешние напряжения, чтобы продеформировать материал, т. е. происходит деформационное упрочнение (наклеп, нагартовка, упрочнение – слова синонимы). Оно проявляется в процессе деформации и сохраняется по окончании деформирования.

Таким образом, увеличение количества (плотности) дислокаций в структуре деформированного металла в процессе пластической деформации ведет к повышению прочности

Например, путем ХПД; легированием; термической обработки (создаётся структура металла, с минимальной подвижностью дислокаций).

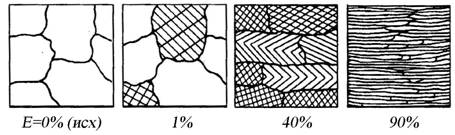

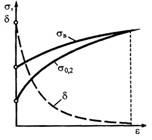

В процессе пластической деформации изменяется структура, а следовательно, все свойства металлов и сплавов. При высоких степенях деформации в деформированных полуфабрикатах возникает волокнистая структура с определенной кристаллографической ориентировкой, называемой текстурой деформации. Возникновение волокнистой текстурованной структуры в процессе деформирования вызывает анизотропию свойств деформированного полуфабриката, что обуславливает различное поведение листового материала при глубокой вытяжке (рис. 5а). При деформировании увеличиваются прочностные характеристики (твердость, sв, s0,2) и понижаются пластичность (s, y) и ударная вязкость (КСU) (рис. 5б)

а)

а)

|  б)

б)

|

| Рис. 5. Изменение микроструктуры (а) и механических свойств (б) металла от степени деформации | |

Получение изделий методом обработки металлов давлением

Обработки металлов давлением (ОМД) - это придание металлу требуемой формы, размеров и физико-механических свойств без нарушения его сплошности путем пластической деформации. ОМД подразделяется на горячую пластическую деформацию (ГПД) и холодную пластическую деформацию (ХПД).

При обработке металлов давлением на металл действуют внешние силы (удары молота, давление пресса), вызывающие в нем напряжения, превышающие предел упругости. В результате изменяется форма исходного металла, а объем его остается постоянным (не считая потерь на отходы и угар).в процессах ОМД упругая и пластическая деформация сопутствуют друг другу. При пластической деформации происходит изменение исходной структуры с резким повышением механических свойств металла.

В зависимости от температуры деформации различают холодную и горячую пластическую деформацию

| Холодная пластическая деформация | Горячая пластическая деформация |

| - проводят при температурах ниже tрек - приводит к наклепу металла или сплава - обработка давлением (ОД) ниже tрек называется холодной обработкой давлением | - проводят при температурах выше tрек - сопровождается рекристаллизацией Þ наклеп устраняется - обработка давлением (ОД) выше tрек называется горячей обработкой давлением |

| ß Таким образом, границей между холодной и горячей обработкой давлением является температура рекристаллизации материала. | |

Холодной обработке давлением поддаются только ковкие металлы, обладающие достаточной пластичностью Например: Свинец (Pb), Олово (Sn), Алюминий (Al), Медь (Cu), Цинк (Zn).

Хрупкие металлы и сплавы обработке давлением не обрабатываются. (Например: Магний (Mg), чугун, твердые сплавы.

Металлы и их сплавы, обладающие недостаточной пластичностью, обрабатывают в горячем состоянии. Например: Титан (Ti), Стали.

| Металл | tпл,°С | tрек | Вывод |

| свинец (Pb) | 327° | -30 | Обработка давлением при tкомн. является горячей ОД |

| олово (Sn) | 232° | -70 | |

| вольфрам (W) | 3380° | 1200° | Обработка давлением при 1000–1100°С является холодной ОД |

| Алюминий (Al) | 660 | 100° | Для большинства металлов обработка давлением при комнатной температуре является холодной ОД |

к процессам горячей деформации относят процессы, протекающие при температуре выше температуры рекристаллизации. Для проведения процессов ГПД металл необходимо нагреть выше

tнагр ³0,7×Тпл для обеспечения полного протекания разупрочняющих процессов.

| Достоинства горячей пластической обработки | Недостатки горячей пластической обработки |

| Нагрев металла выше tрекр приводит Þ 1. Увеличивается способность к ПД 2. Уменьшается сопротивление деформации 3. ГОД менее трудоёмкая и энергоёмкая | Наличие окалины на поверхности детали Þ 1. Хуже качество поверхности. 2. Меньшая точность геометрических размеров |

Для обработки металлом давлением важно строгое соблюдение режима нагрева, так как он оказывает влияние на качество и точность геометрических размеров полуфабриката, состояние оборудования и технико-экономические показатели производства. В процессе нагрева возникает перепад температур между внутренними и наружными зонами заготовки, которые сопровождаются возникновением термических напряжений. Они при недостаточной пластичности металла или сплава могут привести к возникновению и развитию трещин в нагреваемом полуфабриката

Процессы обработки металлов давлением по назначению подразделяют на два вида:

1. Для получения заготовок постоянного поперечного сечения по длине -прутки, проволока, листы (рис. 3 а, б, в). Разновидностями ОМД являются прокатка, прессование и волочение;

2.Для получения деталей или полуфабрикатов, имеющих приближённо формы и размеры готовых деталей (рис. 3 г,д). Разновидностями ОМД являются ковка и штамповка.

| |

| |

| а) прутки | б) листы | в) проволока | |

|

|

| ||

| г) штампованные изделия | д) кованое изделие | ||

|

Рис. 3 - Полуфабрикаты полученные методами пластической деформацией | |||

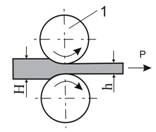

Прокатка - процесс обжатия металла между вращающимися валками стана (рис. 4 а).

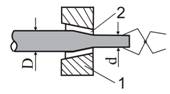

Волочение -состоит в деформации металла путем протягивания через сужающийся по длине канал круглого, квадратного или более сложного профиля. Получаемые заготовки - проволоки, прутка или трубы (рис. 4 б).

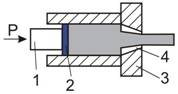

Прессование - процесс выдавливания (экструзии) находящегося в полости контейнера металла через выходное отверстие - очко матрицы (рис. 4 в).

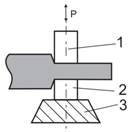

Ковка - процесс свободного течения металла под воздействием периодических ударов или статических воздействий инструмента (необходимое изменение формы заготовки) (рис. 4 г).

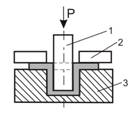

Штамповка - способ изготовления фасонных заготовок пластической деформацией с помощью специального инструмента (штампов), рабочая полость которых определяет конфигурацию конечной штамповки (изделия) (рис. 4 д).

Прокатка − из плиты толщиной H получается лист толщиной h

1 – цилиндрические валики

1 – цилиндрические валики

| Волочение − из прутка диаметром D получается проволока диаметром d

1 – фильера;

2 − отверстие.

1 – фильера;

2 − отверстие.

| Прессование − из слитка получается длинномерный профиль (прутки)

1- пуансон; 2 - пресс-шайба;

3 − матрицедержатель;

4 – отверстие в матрице.

1- пуансон; 2 - пресс-шайба;

3 − матрицедержатель;

4 – отверстие в матрице.

|

Ковка − из заготовки произвольной формы получается кованое изделие (подкова)

1 − подвижный боёк с молотом;

2 − неподвижный боёк;

3 − основание

1 − подвижный боёк с молотом;

2 − неподвижный боёк;

3 − основание

| Штамповка − из заготовки в виде листа (пунктирные линии) получается фигурный профиль

1 – пуансон;

2 – прижим;

3 – матрица

1 – пуансон;

2 – прижим;

3 – матрица

| Рис. 4. Виды обработки металлов давлением |

Оценка обрабатываемости давлением необходима при разработке новых деформируемых сплавов и при совершенствовании технологии производства и корректировки состава существующих сплавов. Обрабатываемость давлением включает сочетание оценок податливости материала и его технологической пластичности.

Податливость материала − это силовая характеристика сопротивления деформации. В случае повышенного сопротивления для обработки данного металла требуется более мощное оборудование.

Технологическая пластичность − это характеристика предельной степени деформации, после которой либо происходит локализация деформации, либо наступает разрушение металла во время обработки металла давлением в производственных условиях.

Дата добавления: 2018-08-06; просмотров: 2020; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!