Свойства керамики на основе чистых оксидов

Керамические материалы

к керамическим материалам относятся химические соединения металлов с кислородом, углеродом, азотом, бором, кремнием и всевозможные их сочетания: Ме(O2, С, N2, В, Si). Ионно-ковалентный тип межатомной связи определяет специфичность физических и механических характеристик керамик: высокие значения температуры плавления, модуля упругости, твердости, сопротивления ползучести; низкие значения температурного коэффициента расширения и теплопроводности; сверхнизкий уровень вязкости разрушения, сопротивления термоудару и прочности на растяжение.

в настоящее время развиваются новые направления использования перспективных керамических материалов, в том числе высокотемпературные сверхпроводники, композиционные керамические материалы, специальные пористые материалы, а также биокерамические материалы для использования в медицине.

Классификацию керамических материалов проще всего представить в таблице 4.6.

Таблица 4.6.

Основные виды и области применения технической керамики

| Класс технической керамики | Вид технической керамики | Основные области применения | ||

| Керамика из высокоогнеупорных окислов | Керамика из окиси алюминия (корундовая керамика) | Огнеупорные изделия, вакуумная техника, химически стойкие и электроизоляционные изделия | ||

| Керамика из двуокиси циркония | Огнеупорные изделия, конструкционная керамика | |||

| Керамика из окиси бериллия | Ядерная энергетика, радиоэлектроника | |||

| Керамика из окиси магния | Огнеупорные, химически стойкие изделия | |||

| Керамика из окиси кальция | Огнеупорные, химически стойкие изделия | |||

| Керамика из окиси тория | Огнеупорные изделия, ядерная энергетика | |||

| Керамика из окислов урана | Ядерная энергетика | |||

| Керамика на основе силикатов и алюмосиликатов

| Муллитовая и муллитокорундовая керамика | Электроника и радиотехника | ||

| Клиноэнстатитовая керамика | Вакуумная радио- и электротехника | |||

| Форстеритовая керамика | Вакуумная техника | |||

| Кордиеритовая керамика | Электротехника | |||

| Циркониевая керамика | Электроника и радиотехника | |||

| Цельзиановая керамика | радиотехника | |||

| Литийсодержащая керамика | радиотехника | |||

| Волластонитовая керамика | радиотехника | |||

| Керамика на основе двуокиси титана, титанатов, цирконатов и соединений с подобными свойствами | Керамика на основе двуокиси татиана | Конденсаторная керамика, радиотехника | ||

| Керамика на основе титанатов | Конденсаторная и пьезоэлектрическая керамика, радиоэлектроника | |||

| Керамики на основе цирконатов, ниобатов и других соединений с пьезоэлектрическим эффектом | Конденсаторная и пьезоэлектрическая керамика, радиоэлектроника | |||

| Керамика на основе шпинелей

| Магнезиальная шпинель | Огнеупорные изделия, электровакуумная и радиотехника | ||

| Феррошпинели | Электроника и радиотехника | |||

| Керамика на основе тугоплавких бескислородных соединений | Карбиды, нитриды, бориды, силициды | Огнеупорные изделия, электронагреватели, конструкционные детали | ||

| Керамик-металлические материалы - керметы | Конструкционные детали, огенупорные изделия |

Конструкционная керамика в настоящее время применяется при изготовлении автомобильных двигателей различного типа. Это обусловлено рядом таких свойств, как высокое значение температуры плавления и размягчения под давлением, стойкость к воздействию абразивных и агрессивных сред при низких и высоких температурах, а также величиной теплопроводности и плотности. При изготовлении двигателей из керамики уменьшается суммарная масса изделия, расход топлива, стоимость. Спектр современных керамических материалов специального назначения весьма широк и разнообразен как по составу, структуре, свойствам (функциям), так и по области применения. С особой интенсивностью ведутся в настоящее время работы по созданию и применению конструкционных керамических материалов, т. е. материалов, пригодных к эксплуатации при воздействии одновременно высоких температур, механических нагрузок, коррозионных сред. Это диктуется развитием в первую очередь двигателестроения. Преодоление порога температур выше 1100...1200 ОС, как показали расчеты, позволяет существенно повысить кпд двигателей, обеспечить полноту сгорания топлива, снизить массу двигателя.

|

|

|

Многие керамические материалы на основе оксидов, нитрида и карбида кремния, сиалонов имеют достаточно высокие прочностные характеристики при этих температурах (sизг = 100...300 МПa). Однако проблема хрупкости керамики до сих пор является главным препятствием ее использования в качестве конструкционного материала. Именно хрупкость, связанная с кристаллическим строением керамики, приводит к низкой вязкости разрушения, низкой стойкости к термоударам и низкой надежности.

Производство изделий из керамики.Большинство видов керамики представляет собой тела с плотной спекшейся структурой поликристаллического строения. В отличие от литейного метода производства металлических материалов керамические материалы получают, используя в качестве сырья порошки. Поэтому первым этапом производства керамики является тонкое измельчение материала (порядка 1-3 мкм). Для этого используют помол в шаровых или вибрационных мельницах в течение 40-80 часов. Затем необходимо провести формование изделия. Для этого используют следующие технологии: литье из водных суспензий в гипсовые формы, прессование порошкообразных масс, литье под давлением пластифицированных горячих шликеров, протяжка пластифицированных масс, прессование при высоких температурах в графитовых формах. В этих случаях в порошковую массу добавляют либо воду, улучшающую пластические свойства массы, либо добавки – пластификаторы (например, парафин), которые затем необходимо удалить. затем проводят спекание сформованного изделия для придания окончательной структуры материалу. Обычно к керамическим материалам применяют термин обжиг, т.к. процесс происходит при температурах от 1450 до 25000С, прочем нагрев материала достаточно медленный. Ввиду чувствительности некоторых видов керамики к действию газовой среды их обжигают в условиях регулируемой атмосферы или в среде нейтральных газов. В керамике электротехнического назначения, как окончательную обработку, проводят металлизацию. Для этого на керамику наносят серебряное покрытие. На керамику наносят углекислое серебро, при повышенной температуре происходит восстановление металла и получается чистое серебро на поверхности. Существует много различных технологий получения проводящих покрытий на керамике.

|

|

|

Керамико-металлические композиционные материалы - керметы.Первые работы по преодолению хрупкости керамики были направлены на создание специальных композиций керамики с металлами, так называемых керметов. Первые исследования были направлены на создание керметов для изготовления режущего инструмента с использованием бескислородных соединений. в качестве керамики использовали бескислородные соединения: карбиды, бориды, нитриды и др. В твердых сплавах карбид вольфрама - кобальт (ВК-4, ВК-6, ВК-8 и др.) удалось получить высокие значения прочности и вязкости разрушения даже при небольших содержаниях металла. Тем не менее использовать эти керметы в качестве конструкционного материала невозможно из-за низкой стойкости к окислению при температурах выше 800...1000 ОС. Поэтому усилия исследователей были сосредоточены на керметах оксид-металл. Одним из эффективных способов повышения вязкости разрушения керамик является формирование различных гетерных структур, способствующих отклонению траектории трещины, ее разветвлению и как следствие повышению диссипации энергии при разрушении. Выполненные в МАТИ исследования показали, что такой эффект может быть достигнут в керамических материалах со слоистой структурой, способствующей разветвлению трещины. Исследовали материалы со структурными ячейками (гранулами):

- из чередующихся слоев мелкокристаллического Al2O3 с размерами кристаллов 1...2 мкм (тип материала 1);

- из чередующихся слоев мелкокристаллического Al2O3 и технического глинозема, состоящего из пористых сферолитов (тип материала 2);

- из чередующихся слоев мелкокристаллического Al2O3 и полых корундовых микросфер диаметром 20...100 мкм (тип материала 3);

- из чередующихся слоев мелкокристаллического Al2O3 и металлического хрома (тип материала 4).

При этом для материалов типов 2, 3 наблюдается распространение трещины по пористым слоям из сферолитов и полых микросфер соответственно. Диссипация энергии распространяющейся трещины в материале типа 3 достигалась за счет раскрытия полых микросфер в слоях. Для материалов типов 3,4 характерно пересечение трещиной слоев внутри ячеек с образованием ступенек. для материала типа 2 была зафиксирована локализация трещины на межслойной границе. Максимальные значения параметров KIcи удельной работы разрушения gf (табл. 4.7) свойственны керметным материалам типов 4, 5. Однако при одинаковом содержании металлического хрома в обоих материалах величина gf в слоистом материале в 2,5 раза превышает ту же характеристику мелкокристаллического материала.

В результате исследований установлено, что для оксида алюминия со слоистой структурой достигнуты максимальные величины параметров трещинностойкости KIcи gf равные 4,0 МПа×м1/2 и 250 Дж/м2 соответственно. для кермета Al2O3-Cr со слоистой структурой эти параметры составили 6,0 МПа×м1/2 и 1000 Дж/м2 соответственно (табл. 4.7). Разрушение слоистых материалов имеет дискретный характер и сопровождается ветвлением трещины по межслойным границам и по границам слоистых ячеек. Кинетической особенностью разрушения слоистого материала является наличие стадий ускорения и торможения трещины в результате изменения ее ориентации по отношению к направлению действия максимальных растягивающих напряжений. Пластичность керметов со слоистой структурой существенно превосходит свойства керметов с традиционной дисперсной структурой, так как при испытании на сжатие получены значения предельной деформации 1,6и 8 % для керметов Al2O3- Cr с дисперсной и слоистой структурами соответственно.

Представляют интерес новые методы получения керметов, такие как объемное восстановление для несгораемых анодов Cu20-Cuв процессах высокотемпературного электролиза (в частности, алюминия).

Таблица 4.7.

Параметры трещинностойкости материалов

| Тип материала | Открытая пористость, % | KIc, МПа×м1/2 | gf, Дж/м2 |

| 1 2 3 4 | 2 12 15 5 | 4,0 2,4 2,6 6,0 | 250 100 250 1000 |

в настоящее время в установках для плавки никеля, титана, циркония и др. металлов используются тигли из диоксида циркония. Модифицирование диоксида циркония металлами (Ti, Zr, W, Мо, Cr, V, Ni) позволяет повысить термостойкость и снять напряжения при термоударах за счет металлической прослойки. Тигли из ZrO2 модифицированного титаном, рекомендованы для плавки титана. Разработан пористый кермет Al2O3-Al, получаемый путем гидротермального окисления (ГТО) порошкообразного алюминия в замкнутом объеме пресс-формы. Изучено формирование пористой структуры керметов в зависимости от условий их синтеза.

Существуют два наиболее эффективных направления поиска прочных, «вязких» керамических материалов без металлических включений:

1) создание трансформационно - упрочненной керамики с дисперсными включениями метастабильной керамической фазы, в результате мартенситного превращения которой повышается прочность и вязкость керамики;

2) создание композитов керамическая матрица - керамическое волокно.

трансформационно - упрочненные керамические материалы.Возможность упрочнения керамики путем формирования в ее структуре дефектов в виде включений, находящихся в метастабильном напряженном состоянии, была показана на керамике из оксида циркония. Эффект трансформационного упрочнения керамики из диоксида циркония можно использовать для повышения вязкости других типов конструкционных керамических материалов, вводя порошки частично стабилизированного ZrO2 подбирая режимы спекания и изучая взаимодействие фаз. Диоксид циркония существует в трех полиморфных модификациях - моноклинной (М), тетрагональной (Т) и кубической (К):

zrO2(М) ®(1000ОС-1200ОС) ®ZrO2(Т)®(2300ОС)® ZrO2(К)

Моноклинная низкотемпературная модификация при нагреве до температуры ~1200ОС переходит в тетрагональную форму. Этот переход сопровождается объемным сжатием на 4...5 %. При охлаждении до температуры ниже 1000ОС происходит обратный переход в моноклинную модификацию, а также соответственное увеличение объема и снижение плотности.

Моноклинная модификация ZrO2 имеет параметры решетки: a = 0,517нм, b= 0,526нм, c = 0,530нм, b = 80О8' и плотность 5,56 г/см3. Тетрагональная модификация ZrO2 относится к структурному типу флюорита с параметрами решетки: a= 0,5074 нм, c = 0,5160 нм, плотность 6,10 г/см3. Кубическая модификация ZrO2 образуется при 2300ОС без заметных объемных изменений и является обратимой формой.

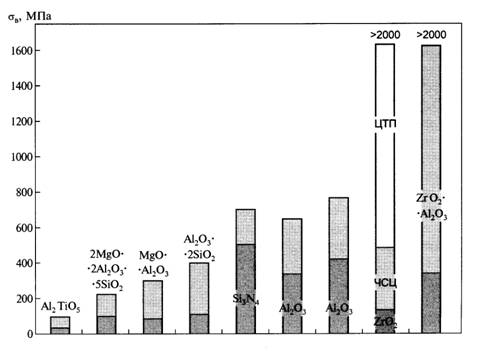

для достижения высокой прочности и особенно трещиностойкости керамических материалов используют эффекты, связанные с полиморфным превращением диоксида циркония из метастабильной тетрагональной модификации в стабильную моноклинную. Такое превращение инициируется внешними механическими нагрузками и приводит к необратимым затратам работы при деформировании и разрушении материала. В системах с дисперсными частицами диоксида циркония получены уникальные материалы, имеющие прочность при изгибе выше 1500 МПа (рис. 4.23) и трещиностойкость KIc более 30 МПа×м1/2. Они обладают также повышенной устойчивостью к медленному росту трещины и термостойкостью.

Многими экспериментами доказано, что M®T - превращение ZrO2 является бездиффузионным (мартенситным). Исключение составляют твердые растворы в системе ZrO2-HfO3, полиморфное превращение в которых при высоких температурах протекает с участием диффузии.

По микроструктурному признаку различают три типа керамических материалов, трансформационно-упрочненных диоксидом циркония:

- частично стабилизированный диоксид циркония (ЧСЦ), содержащий выделения тетрагональной модификации ZrO2 (Т -ZrO2) в матрице из кубического ZrO2;

- материалы, содержащие диоксид циркония в отличающейся по составу керамической матрице, например в Al2O3, Si3N4, ZnO, SiC;

- поликристаллический тетрагональный диоксид циркония (ЦТП) с ультрадисперсной структурой.

Эффект трансформационного упрочнения был впервые получен для ZrO2, частично стабилизированных оксидом кальция. Стабилизация ZrO2 достигается преобразованием тетрагональной решетки в устойчивую при всех температурах кубическую и сопровождается образованием твердых растворов (типа замещения) некоторых оксидов-стабилизаторов с ZrO2. Такие твердые растворы с ограниченной растворимостью образует ряд оксидов CaO, MgO и Y2O3, ионные радиусы которых равны (нм): Ca2+ - 0,106; Mg2+ - 0,078; Zr4+ - 0,087; YЗ+ - 0,016.

Рис. 4.23. Прочность различных керамических материалов, упрочненных частицами zrO2 (оба поля) и без упрочнения (темно серый)

в системе ZrO2 - CaO образуется одно бинарное соединение - цирконат кальция CaO·ZrO2, плавящееся при 2330 ос. Это соединение имеет важное значение в технологии производства изделий из ZrO2. в системе ZrO2-MgO образуются твердые растворы (до 40% MgO) с кубической решеткой, у которых отсутствуют полиморфные превращения. Кроме катионов Ca2+, Mg2+ , стабилизирующее действие на решетку ZrO2 оказывают катионы Th4+ (r= 0,095 нм), Се4+ (r = 0,102 нм) и др. Стабилизированный диоксид циркония, представляющий собой твердый раствор стабилизирующего оксида (CaO, MgO и др.) в ZrO2 и имеющий кристаллическую решетку кубической формы, обычно называют кубическим ZrO2. Однако не надо забывать, что это не чистый диоксид циркония.

Практически для стабилизации ZrO2 применяют CaO, MgO, Y2O3, однако допустимо вводить соответствующий катион через соли (CaCO3, CaCl2 и др.).

Наибольшее значение для практического использования имеют ЧСЦ-материалы, содержащие 8...9 % (мол.) MgO. ЧСЦ-керамику получают спеканием при температурах, соответствующих однофазной области существования кубической модификации твердого раствора на основе ZrO2 Скорость охлаждения от температуры спекания оказывает решающее влияние на свойства керамики. Скорость охлаждения должна быть такой, чтобы происходило равномерное выделение частиц T-ZrO2 в пределах крупных (30...60 мкм) зерен кубической фазы K-ZrO2.

Если скорость охлаждения недостаточно велика и происходит укрупнение частиц T-ZrO2, то это приводит к их превращению в моноклинную модификацию (M-ZrO2), поскольку существует критический размер выделений т-ZrO2, которые могут сохраняться в кубическом твердом растворе, не претерпевая фазового превращения в моноклинную модификацию.

Температура Msмартенситного превращения T®M зависит от размера частиц т-ZrO2. Для того чтобы Ms соответствовала комнатной температуре, диаметр частиц т - ZrO2 должен быть не больше 0,2 мкм. Реально указанное достигается резким переохлаждением керамики до субэвтектоидных температур. в этом случае кристаллизация т -ZrO2 происходит по классическому механизму, включающему процессы гомогенной нуклеации, в то время как при медленном охлаждении происходит гетерогенная нуклеация и выделение по границам зерен.

На механические свойства ЧСЦ-керамики можно влиять посредством термической обработки в субэвтектоидной области или так называемого субэвтектоидного старения. вчастности, керамику, содержащую 8,4 % (мол.) CaO, рекомендуется после спекания при 1800 ОС и быстрого охлаждения подвергать повторной термообработке при 1300 ОС. Термообработка приводит к изменению размера вьщелений Т-ZrO2, а также к образованию дополнительных продуктов эвтектоидного распада. Изменяя таким образом размер частиц Т -ZrO2, можно влиять на эффективность упрочнения. Размер выделений Т -ZrO2 100 нм соответствует потерям когерентности их связи с кубической матрицей, температуре Ms, пониженной до величины, примерно равной комнатной температуре, и оптимальным механическим свойствам ЧСЦ-керамики.

Кинетика роста выделений Т -ZrO2 и, следовательно, условия субэвтектоидной термообработки зависят от концентрации стабилизирующей добавки. в системе ZrO2-CaO, например, при содержании 4% (масс.) СаO оптимальное время старения при температуре 1300 ОС составляет около 60 ч. Дальнейшее увеличение продолжительности термообработки приводит к «перестариванию» керамики и снижению уровня механических свойств. С увеличением концентрации СаO в последовательности 3,3; 3,6; 4,0; 4,5 % (масс.) оптимальная продолжительность старения повышается от ~ 17 до 120 ч. Но при этом величина достигаемого эффекта упрочнения имеет тенденцию к снижению.

в системе ZrO2-MgO ситуация более сложная. После спекания керамику подвергают быстрому охлаждению (скорость - 500 ОС/ч), в результате чего происходит образование тонких выделений т -ZrO2 эллипсoиднoй формы с размером по большой оси 30...60 нм. Значение Msдля таких выделений всегда ниже комнатной температуры, так что для достижения эффекта упрочнения необходима дополнительная термообработка. Проведенная по оптимальным режимам, такая термообработка должна приводить к укрупнению выделений т -ZrO2 до размера - 180 нм. в структуре ЧСЦ в системе ZrO2-MgO наряду с первичными тонкодисперсными частицами T-ZrO2 имеются и грубодисперсные неравномерно расположенные, а также вторичные тонкодисперсные, расположенные в теле зерна частицы т -ZrO2, выделяющиеся в процессе непрерывного охлаждения. Крупные частицы не влияют на прочность ЧСЦ, но способствуют повышению трещиностойкости, участвуя в процессах изменения траектории трещины и образования мостиков связи (перекрытия трещины). Термообработкой на субэвтектоидное старение ЧСЦ в системе ZrO2-MgO получают материалы, имеющие одно из самых высоких значений трещиностойкости KIcдля известных керамических материалов. Такую термообработку проводят при температуре около 1100 ОС. в процессе старения происходят структурные превращения: частичный распад матричной фазы K-ZrO2 кубической модификации в области границ зерен и пор; формирование вьщелений упорядоченной фазы Mg2Zr5O12 (d-фазы) по границам K-ZrO2/T-ZrO2; дополнительное выделение очень тонкодисперсных частиц т-ZrO2; частичное превращение T-ZrO2®M-ZrO2 при охлаждении. За последний процесс ответственны искажения решетки на границах раздела, возникающие в результате выделения частиц d-фазы.

Другой, наиболее подробно изученной системой для получения высокопрочной ЧСЦ-керамики является система ZrO2-Y2O3. Содержание стабилизирующей добавки в Y-ЧСЦ составляет 3...6% (мол.). термообработка для гомогенизации и обжиг обычно проводятся при температурах 1700 ос и выше. в результате спеченный Y-ЧСЦ имеет структуру с размером зерна 50...70 мкм, в котором присутствуют выделения двух тетрагональных фаз т-ZrO2 и T'-ZrO2, кристаллизующихся согласно диаграмме фазового равновесия. T'-ZrO2 с высоким содержанием стабилизирующей добавки может разлагаться с выделением стабильной кубической и метастабильной т-ZrO2 фаз.

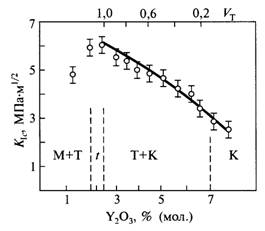

На рис. 4.24. приведена зависимость KIc и объемной доли Vт тетрагональной фазы от содержания Y2O3 в керамике ZrO2- Y2O3, полученной спеканием при 1650ОС смеси субмикронных порошков ZrO2 и нитрата иттрия. Как видно, максимальное увеличение KIcдостигается в однофазных материалах со структурой тетрагонального твердого раствора. Поэтому, несмотря на первоначально большой интерес к Y-ЧСЦ, основное развитие получили работы в области создания материалов Y-ЦТП, обладающих сверхвысокими значениями прочности (выше 1500 МПа).

Рис. 4.24. Влияние содержания Y2O3 и соответствующего изменения объемной доли T-ZгО2 (Vт) на вязкость разрушения керамики ZrO2- Y2O3.

Другой основной тип трансформационно-упрочненных материалов представляют собой керамические материалы, в которых распределены дисперсные частицы Т-ZrO2. Первые исследования в этом направлении были предприняты Клауссеном на системе Al2O3-T-ZrO2, продемонстрировавшие изменение температуры Msдля частиц Т-ZrO2, находящихся в алюмооксидной матрице, в зависимости от размера этих частиц. Материалы в системе Al2O3-T-ZrO2 характеризуются сочетанием высоких значений прочности (600...1200 МПа) и трещиностойкости (до 12 МПа×м1/2).

По микроструктуре все материалы в системе Al2O3-ZrO2 могут быть подразделены на несколько типов: с дисперсными частицами нестабилизированного ZrO2; с дисперсными частицами ЧСЦ; с агломерированными частицами ЧСЦ.

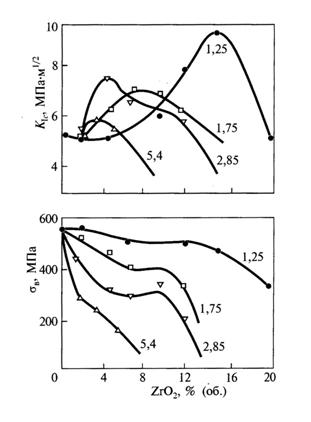

На рис. 4.25.апоказана зависимость трещиностойкости KIc и прочности sв при изгибе материалов на основе Al2O3 от объемного содержания дисперсных частиц ZrO2. Немонотонность изменения KIc при одновременном непрерывном снижении прочности материала объясняют тем, что основным механизмом диссипации энергии является микрорастрескивание, инициируемое превращением T-ZrO2®M-ZrO2. Исходя из этого, было сделано предположение, что для достижения максимального эффекта повышения KIcнеобходимо, чтобы дисперсные частицы т-ZrO2 имели размер больше некоторого критического размера Rc, который определяется из условия образования микротрещины около включения:

| (4.2) |

где r0 - гидростатическое давление на границе раздела частица/ матрица, обусловленное Т-м - превращением.

Рис. 4.25. Зависимость прочности sв и трещиностойкости KIc керамики Al2O3-ZrO2 от объемного содержания частиц ZrO2, мкм: 1 – 1,25; 2 – 1,75; 3 – 2,85; 4 – 5,4.

для систем с нестабилизированным диоксидом циркония экспериментально установлено, что критический размер Rc частиц т -ZrO2, при котором инициируется микрорастрескивание Al2O3-матрицы, зависит от термической предыстории материала и от содержания вводимого в композит ZrO2. От этих же факторов зависит и размер образующихся микротрещин. Если объемное содержание частиц ZrO2 определенного размера меньше критического, образующиеся микротрещины являются стабильными и их коалесценция не происходит. При дальнейшем увеличении содержания ZrO2 расстояние между микротрещинами уменьшается и происходит их спонтанная коалесценция, приводящая к резкому снижению прочности. Трещиностойкость материала при этом не снижается. Критическое содержание частиц ZrO2 возрастает с уменьшением их размера (рис. 4.25, б). Al2O3-керамика, содержащая дисперсные частицы нестабилизированного ZrO2 проявляет при разрушении возрастающие R-кривые, обусловленные образованием и развитием зоны микрорастрескивания у вершины магистральной трещины.

Температура мартенситного Т®М-превращения в ZrO2 может быть понижена до уровня комнатной температуры за счет формирования ультрадисперсной структуры. Такие материалы, практически полностью состоящие из Т -ZrO2(ЦТП), обладают уникально высокими прочностными характеристиками. в качестве стабилизаторов в этих материалах используют добавки Y2O3(Y-ЦТП) или CeO2 (Ce-ЦТП). Одной из основных проблем при их изготовлении является ингибирование роста зерна при спекании или горячем прессовании, чтобы предотвратить Т®м-превращение при охлаждении. для этой цели в ЦТП вводят добавки, такие, как Al2O3 и SiO2, распределяющиеся по границам зерен и замедляющие их рост.

Дальнейшее повышение прочности Y-ЦТП до уровня 2000...2400 МПа (при уровне трещиностойкости 3,5...6 МПа×м1/2) достигается введением в Y-ЦТП 5...30% (мол.) Al2O3. Однако введение Al2O3 не устраняет проблему деградации прочности в результате старения при температурах ~ 300 ос во влажной атмосфере. Более того, в этой области температур материалы Y-ЦТП- Al2O3 наиболее чувствительны к замедленному разрушению при статической усталости. Микрорентгеноструктурным анализом подтверждено, что причиной указанного является Т®М-превращение, наиболее интенсивно происходящее при 300...350 ос.

Стабилизация тетрагональной модификации ZrO2 диоксидом церия достигается в интервале концентраций 12...20% (мол.) CeO2. Преимуществом материала Ce-ЦТП по сравнению с материалами Y-ЦТП является значительно более высокая стабильность первых. На рис. 4.26. приведена зависимость механических свойств Ce-ЦТП от содержания CeO2.

в заключение можно отметить, что трансформационно-упрочненные материалы особенно перспективны для эксплуатации в области относительно невысоких температур, но при больших нагрузках, чем конструкционная керамика, на основе SiC и Si3N4. Дальнейшего повышения предельных рабочих температур можно ожидать, если в материалах рассмотренного класса повысить температуру Ms, что возможно, в частности, при замене ZrO2 на твердые растворы в системе ZrO2-HfO2, а также использования других тугоплавких сплавов (табл. 4.8.).

Рис. 4.26. Зависимость механических свойств Ce-ЦТП от содержания CeO2 (размер зерна, мкм: 1 - 0,5; 2 - 1)

Таблица 4.8.

Свойства керамики на основе чистых оксидов

| Оксиды | Tпл | g,г/см3 | КТР, 10-6 К-1 | l, Вт/м×К | r, Ом×см |

| Al2O3 | 2050 | 3,98 | ~ 8 | 25...30 | 1014...1015 |

| MgO | 2800 | 3,58 | 13,4 | 25 | 1012...1013 |

| BeO | 2570 | 3,2 | ~9...10 | 220...250 | 1012...1013 |

| Y2O3 | 2400 | 5,06 | 7,2 | 8,5...10 | 1012...1013 |

| ZrO2 | 2700 | 6,1 | 8...10 | 1,9...2,4 | 1012...1013 |

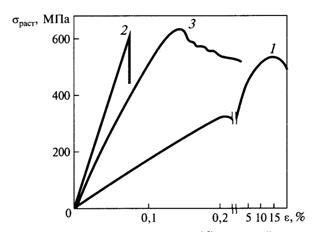

Волокнистые керамические композиционные материалы. Наиболее эффективным способом повышения трещиностойкости керамики является ее армирование. Известны данные о повышении уровня трещиностойкости KIcкерамических композитов, например, материала в системе SiC-C французской фирмы «SEP» Sepcarbonix до 30 МПа×м1/2, т. е. до уровня ряда промышленных алюминиевых сплавов и чугуна. Армирование имеет ряд преимуществ и по сравнению с эффектами, достигаемыми в трансформационно-упрочненных керамических материалах, поскольку эффект армирования реализуется в широком диапазоне температур. Общий вид деформационных кривых для металлов, хрупкой керамики и керамики, упрочненной волокном, представлен на рис.4.27.

в табл. 4.9. приведены свойства композиционных материалов, упроченных керамическими волокнами.

Рис.4.27. Деформационные кривые для металлов (1), хрупкой керамики (2) и керамики, упрочненной волокнами (3)

Таблица 4.9.

Свойства композиционных материалов с керамической матрицей, упрочненных керамическими волокнами

| Материал | Армирующий компонент | Метод полу-чения | Предел прочности, МПа | KIc, МПа×м1/2 | Рабочая температура, оС |

| Al2O3 | Без армир. | ГИП | 500 | 4 | 1400 |

| ZrO2 (PSZ) | Без армир. | ГИП | 600…800 | 6…8 | 1600 |

| Al2O3- ZrO2 | Без армир. | ГИП | 300…800 | 8…10 | 1400 |

| Al2O3- ZrO2 | C- SiC (40%) | ГИП | 700…1080 | 6…13 | 1650 |

| Al2O3 | C- SiC (40%) | ГИП | 500…650 | 10 | 1400 |

| Муллит | C- SiC (40%) | ГИП | 180 | 7 | 1350 |

| Al2O3 | Nicalon | ХПП | 497 | 9 | 1300 |

| Al2O3- TiO2 | Муллит (50%) | ГИП | 370…400 | - | 1250 |

| Al2O3- SiO2 | Стекловолокно | ГИП | 700…1000 | 10…20 | 1000 |

| SiO2 | SiC | ГИП | 190 | 6 | 1000 |

| LAS | SiC (46%) | ГИП | 410 | - | 600 |

| Кордиерит | SiC | ГИП | 260 | 4 | 1200 |

| SiC | Без армир. | ГИП | 250 | 4 | 1000 |

| SiC | Муллит (30%) | ГИП | 350 | 6 | 1100 |

| SiC | SiC | ХПП | 250…450 | 10 | 1300 |

| SiC | Al2O3 (35%) | ГИП | 310 | 7 | 1250 |

| Si3N4 | Без армир. | ГИП | 450…600 | 5 | 1200 |

| Si3N4 | SiC (35%) | ГИП | 600…1200 | 9…11 | 1400 |

| Si3N4 | SiC (20%) | ХПП | 800…1050 | 12 | 1350 |

| Si3N4 | Al2O3- MgO (25%) | ХПП | 740 | 6…9 | 1400 |

| ГИП – горячее изостатическое прессование, ХПП химическая пропитка полимерами | |||||

Создание композитов керамическая матрица-керамическое волокно сдерживается отсутствием производительных методов получения длинномерных керамических волокон, обладающих высокими значениями прочности. Это монокристальные или поликристаллические беспористые волокна. Особый интерес представляют композиты керамическая оксидная матрица - керамическое оксидное волокно с точки зрения использования их в ГТД при температурах выше 1500 ОС в окислительной среде. в настоящее время в МАТИ созданы методы получения волокон быстрой закалкой из расплава (ВЗР), разработаны теоретические основы метода ВЗР. Многообещающим может быть способ получения длинномерных сапфировых волокон методом внутренней кристаллизации, разработанный С.Г. Милейко. Сотрудниками МАТИ совместно с ИФТТ получены км из керамических Al2O3-пленок с уложенными на них волокнами, которые консолидировались прокаткой и горячим прессованием.

Основные направления получения композиционных керамических материалов, сочетающих в себе высокие прочность и вязкость разрушения, связаны с изготовлением специальных ультрадисперсных керамических порошков (размер частиц менее 1 мкм), в том числе композиционных с высокими требованиями по химической чистоте, разработкой способов их формирования и спекания для снижения процесса агломерации в этих порошках и изменения кинетики роста зерен при рекристаллизации.

Это важно и для новой области применения керамики в качестве биоинертного конструкционного материала, работающего в парах трения тазобедренных, коленно-суставных и других протезов. Кроме биоинертности, к таким материалам предъявляются жесткие требования по химической чистоте, прочности (500...1000 МПа), надежности, шероховатости поверхности (0,2...0,8 мкм).

Дата добавления: 2018-08-06; просмотров: 895; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!