ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ.

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

СОСТАВ И СВОЙСТВА

Чугунами называются железоуглеродистые сплавы с содержанием углерода свыше 2,0 %.

Обычный чугун представляет собой железоуглеродистокремниевый сплав, содержащий углерода от 2,5 до 4 %, кремния от 1 до 5 % в сочетании с различными количествами марганца, серы и фосфора; иногда при этом имеются один или несколько специальных легирующих элементов вроде никеля, хрома, молибдена, ванадия, титана и пр.

Чугун является дешевым, обладающим хорошими литейными свойствами сплавом, который благодаря еще ряду особых свойств нашел широкое применение в народном хозяйстве, особенно в машиностроении.

В зависимости от состояния углерода в сплаве различают два основных вида чугуна: белый и серый чугун.

Серые чугуны получили большое распространение; со сваркой их приходится встречаться главным образом при исправлении брака чугунного литья и при ремонте.

Структура чугуна, его физические и механические свойства зависят от скорости охлаждения и его химического состава. При одинаковом химическом составе и прочих равных условиях высокая скорость охлаждения способствует образованию в чугуне цементита, т. е. получению белого чугуна. Замедленное охлаждение, напротив, вызывает выделение углерода в состоянии графита с получением серого чугуна. Промежуточные скорости охлаждения дают различные переходные структуры металлической части: цементитно-перлитную, перлитную, перлитно-ферритную, ферритную.

|

|

|

Все примеси чугуна по своему влиянию на цементит делят на две группы: графитообразующие, способствующие образованию графита, и карбидообразующие, задерживающие выделение графита. Рассмотрим влияние некоторых примесей.

Кремний является после углерода наиболее важной примесью чугуна и относится к графитизирующим примесям. При содержании кремния выше 4,5 % практически весь углерод выпадает в виде графита. Сера образует легкоплавкие эвтектики и является активным кар-бидообразователем, что увеличивает хрупкость чугуна. Поэтому содержание серы в чугуне строго ограничивается (не более 0,15 %). Марганец, как и в стали, снижает содержание серы в чугуне; при содержании в чугуне до 0,8 % действует как графитизатор, выше 1 % — как слабый карбидообразователь; дальнейшее увеличение содержания марганца усиливает его карбидообразующее действие. Фосфор придает расплавленному чугуну жидко- текучесть и образует сложную -фосфидную эвтектику, повышающую твердость и хрупкость чугуна.

Твердость является важной характеристикой чугуна; она зависит от структуры, легирующих примесей и размера графитных включений. Наименьшую твердость имеют ферритные чугуны, в которых почти весь углерод находится в свободном состоянии, перлитный чугун с пластинчатым графитом имеет 220—240 НВ, чугун с мартен- ситной металлической основой имеет 400—500 НВ, а структура цементита 750 НВ. Чем больше размеры графитных включений, тем меньше твердость чугуна.»

|

|

|

При выборе способа сварки чугуна необходимо учитывать следующие особенности:

1) высокая его хрупкость при неравномерном нагреве и охлаждении может привести к появлению трещин в процессе сварки;

2) ускоренное охлаждение приводит к образованию отбеленной прослойки в околошовной зоне и затрудняет его дальнейшую механическую обработку;

3) сильное газообразование в жидкой ванне может привести к пористости сварных швов;

4) высокая жидкотекучесть чугуна вызывает необходимость в ряде случаев к подформовке.

Чугунные детали, работающие длительное время при высоких температурах, почти не поддаются сварке. Это происходит в результате того, что под действием высоких температур (300—400 °С и выше) углерод и кремний окисляются, и чугун становится очень хрупким. Чугун с окисленным углеродом и кремнием называют горелым.

Также плохо свариваются чугунные детали, работающие длительное время в соприкосновении с маслом и керосином. В таких случаях поверхность чугуна как бы пропитывается маслом и керосином, которые при сварке сгорают и образуют газы, способствующие появлению сплошной пористости в сварном шве.

|

|

|

Различают два способа сварки чугуна. Холодная сварка чугуна — это сварка без предварительного нагрева изделия. Горячая сварка чугуна — это такой способ, при котором осуществляется предварительный и сопутствующий нагрев изделия до 600—700 °Сс последующим медленным охлаждением. Такой процесс уменьшает скорость охлаждения металла сварочной ванны и околошовной зоны, что обеспечивает полную графитизацию металла шва и отсутствие отбела в околошовной зоне, а также исключает возможность появления сварочныхнапря-жений.

Подогрев чугунного изделия до 250—400 °С для уменьшения сварочных напряжений и скорости охлаждения с целью получения более пластичной структуры металлической основы чугуна часто называют полугорячей сваркой.

Способ холодной сварки требует меньших затрат. Кроме того, при нем имеется возможность варьировать в больших пределах химический состав металла шва. Но при наложении валика на холодную поверхность чугуна вследствие быстрого отвода теплоты в околошовной зоне образуются отбеленные участки, а металл шва также может получиться твердым и хрупким. Превращения в околошовной зоне при холодной сварке чугуна определяются химическим составом, исходной структурой свариваемого чугуна и распределением температур в по-перечном сечении соединения.

|

|

|

Для рассмотрения структурных превращений в околошовной зоне воспользуемся тройной диаграммой состояния Fe—С—Si, связав ее с участками зоны термического влияния свариваемого чугуна посредством кривой распределения температуры. На рис. 151 изображена плоская диаграмма состояния Fe—С—Si, с разрезом в точке, соответствующей 2,5 % кремния. Хотя приведенная схема справедлива только для одного определенного состава чугуна, она дает возможность на этом конкретном примере выяснить основные положения по связи температуры и скорости ее изменения со структурой отдельных участков околошовной зоны. Из схемы следует, что вся околошовная зона состоит из пяти основных участков, особенности которых и разберем.

Участок 1-й неполного расплавления ограничивается температурами в пределах 1150—1250 °С. В процессе сварки в нем наряду с жидкой фазой имеется твердая фаза, которая представляет собой аустенит с предельным содержанием углерода (1,7—2,0 %). При большой скорости охлаждения на этом участке может иметь место образование белого чугуна.

Участок 2-й аустенита в процессе нагрева и охлаждения находится в твердом состоянии и в рассматриваемом случае ограничен эвтектической (1150 °С) и эвтектоидной (800 °С) температурами. Структура участка определяется исходной структурой чугуна и температурой нагрева При охлаждении участка аустенита изменения в структуре будут происходить в соответствии с изменением температуры и скорости охлаждения. Для того, чтобы на данном участке не получить мартенсита, скорость его охлаждения должна быть небольшой. При заданном составе чугуна это может быть достигнуто изменением погонной энергии дуги или повышением начальной температуры свариваемого изделия подогревом.

Рис. 151. Структурные превращения в зоне термического влияния в чугуне при сварке

Структура по ширине участка в связи со значительным интервалом температур в 350 °С также будет меняться.

Участок 3-й перекристаллизации очень узкий, он имеет интервал температур всего 30 °С. Структура этого участка будет промежуточной по сравнению со струк-турами 2-го и 4-го участков.

Участок 4-й графитизации и сфероидизации карбидов характеризуется тем, что нагревается ниже критических температур. На нем наблюдается увеличение количества графита вследствие графитизации карбидов и некоторой их сфероидизации (округления). Этот процесс улучшает структуру и механические свойства металла, он зависит от исходной структуры чугуна и длительности его на-грева.

Участок 5-й исходной структуры нагревается до температуры не выше 400—500 °С; структурных изменений в нем нет.

Склонность к отбелу металла на участке неполного расплавления околошовной зоны тем больше, чем меньше в чугуне углерода и кремния. Чтобы избежать при сварке чугуна отбела в 1-м участке околошовной зоны, необходимо, чтобы содержание углерода в нем было не менее 3 %, кремния не менее 2 %, а графита не менее 2,5 %.

Металл шва оказывает существенное влияние на от- бел 1-го участка зоны; наибольшая склонность к отбелу на этом участке возникает тогда, когда сварка чугуна (первого слоя) производится стальными электродами с обычным тонким покрытием, так как при этом вследствие конвективной диффузии углерода из жидкой фазы 1-го участка в металл шва его содержание в 1-м участке околошовной зоны заметно снижается. Уменьшение склонности к отбелу 1-го участка при сварке чугуна может быть достигнуто введением в металл шва таких графи-тизаторов, как медь, никель, т. е. соответствующем изменением химического состава металла шва.

Исключить или уменьшить возможность образования мартенсита во 2-м участке околошовной зоны можно снижением скорости охлаждения, что достигается увеличением погонной энергии или подогревом изделия.Чугун получил широкое распространение как конструкционный материал в машиностроительной, металлургической и других отраслях промышленности в связи с рядом преимуществ перед многими материалами, среди которых ос-новные - невысокая стоимость и хорошие литейные свойства. Изделия, изготов-ленные из него, имеют достаточно высокую прочность и износостойкость при работе на трение и характеризуются меньшей, чем сталь, чувствительностью к концентраторам напряжений. Наряду с перечисленными преимуществами из-делия из серого литейного чугуна хорошо обрабатываются режущиминстру-ментом. Последнее вместе с хорошими литейными свойствами позволяет оце-нить чугун как весьма технологичный материал.

К чугунам относятся сплавы железа с углеродом, содержание которого превышает 2,11 % (2,14 %). В этих сплавах обычно присутствует также крем-ний и некоторое количество марганца, серы и фосфора, а иногда и другие эле-менты, вводимые как легирующие добавки для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний и др.

В зависимости от структуры чугуны подразделяют на белые и серые. В белых чугунах весь углерод связан в химическое соединение карбид железа Fe3C - цементит. В серых чугунах значительная часть углерода находится в структурно-свободном состоянии в виде графита. Если серые чугуны хорошо поддаются механической обработке, то белые обладают очень высокой твер-достью и режущим инструментом обрабатываться не могут. Поэтому белые чугуны для изготовления изделий применяют крайне редко, их используют главным образом в виде полупродукта для получения ковких чугунов. Полу-чение белого или серого чугуна зависит от состава и скорости охлаждения.

В зависимости от структуры чугуны классифицируют на высокопрочные (с шаровидным графитом) и ковкие. По степени легирования чугуны подраз-деляютна простые, низколегированные (до 2,5 % легирующих элементов), среднелегированные (2,5 ... 10 % легирующих элементов) и высоколегирован-ные (свыше 10 % легирующих элементов).

Шире всего используют простые и низколегированные серые литейные чугуны.

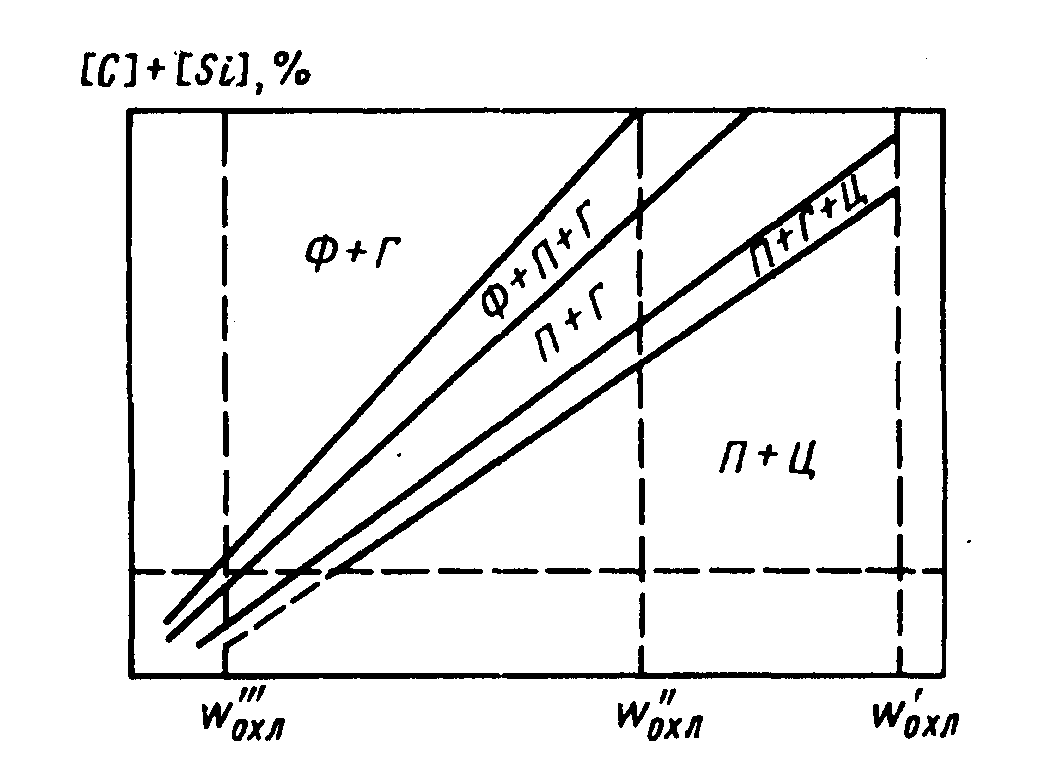

Главный процесс, формирующий структуру чугуна, - процесс графити-зации (выделение углерода в структурно-свободном виде), так как от него за-висит не только количество, форма и распределение графита в структуре, но и вид металлической основы (матрицы) чугуна. В зависимости от степени графи-тизации матрица можетбыть перлитно-цементитной (П + Ц), перлитной (П), перлитно-ферритной (П + Ф) и ферритной (Ф). Цементит перлита называют эвтектоидным, остальной цементит - структурно-свободным. Некоторые эле-ввменты, вводимые в чугун, способствуют графитизации, другие - препятствуют. На рис. 11.1 знаком "-" обозначена графитизирующая способ-

ность рассматриваемых элементов, знаком "+" задерживающее процесс графи-тизации действие (отбеливание). Как следует из приведенной схемы, наиболь-шееграфитизирующее действие оказывают углерод и кремний, наименьшее - кобальт и медь.

Рис. 11.1. Влияние различных легирующих элементов на

процесс графитизации углерода в чугунах

Наиболее сильно задерживают процесс графитизации (оказывают отбе-ливающее действие) сера, ванадий, хром. Поэтому в серых литейных чугунах всегда содержится значительное количество кремния.

Из рис. 11.2 следует, что при определенном содержании углерода увели-чение содержания кремния при прочих равных условиях способствует графити-зации чугуна и уменьшению количества цементита в базовой структуре (П -> Ф).

Рис. 11.2. Совместное влияние углерода и кремния на структуру чугуна:

П - перлит; Ф - феррит; Ц - цементит; Г - графит

Серый чугун маркируется буквами СЧ и цифрами, обозначающими пре-дел прочности чугуна данной марки при растяжении в МПа • 10-1. Наибольшее распространение получили чугуны марок: СЧ10, СЧ15, СЧ25, СЧЗО, СЧ35. Прочность серых чугунов всех марок при сжатии значительно превышает проч-ность при растяжении. Например, для чугуна марки СЧ20, имеющего предел прочности при растяжении 200 МПа, предел прочности при сжатии составляет 800 МПа. Для увеличения прочности чугуна графитовым включения придают шарообразную форму путем введения магния в ковш перед разливкой. При этом чугун приобретает и некоторую пластичность.

Высокопрочные чугуны маркируют буквами ВЧ и цифрами, характеризующими временное сопротивление чугуна при растяжении в МПа • 10-1. Нап-ример, ВЧ 60 или ВЧ 40.

Ковкие чугуны маркируют буквами КЧ и цифрами, обозначающими вре-менные сопротивления при растяжении (МПа • 10-1) и относительноеудлине-ние (%). Примерами марок ковких чугунов могут служить КЧ 30-6; КЧ 33-8; КЧ 35-10; КЧ 37-12 с ферритной металлической основой и КЧ 45-7; КЧ 50-5 и

КЧ 60-3, имеющие перлитную основу.

Структура чугуна в большой степени зависит от скорости охлаждения. Например, при постоянстве суммарного содержания углерода и кремния, а так-же других элементов, входящих в его состав, можно получить ферритный, пер-литный, а также перлитно-ферритный чугун.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ.

ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ДУГОВОЙ СВАРКЕ

Сварочный нагрев и последующее охлаждение настолько изменяют стру-ктуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладаю-щим плохой технологической свариваемостью. Тем не менее сварка чугуна имеет очень большое распространение как средство исправления брака чугун-ного литья, ремонта чугунных изделий, а иногда и при изготовлении конструк-ции.

Качественно выполненное сварное соединение должно обладать необхо-димым уровнем механических свойств, плотностью (непроницаемостью) и удо-влетворительной обрабатываемостью (обрабатываться режущим инструмен-том). В зависимости от условий работы соединения к нему могут предъявляться и другие требования (например, одноцветность, жаростойкость и др.).

Причины, затрудняющие получение качественных сварных соединений из чугуна, следующие:

1. Высокие скорости охлаждения металла шва и зоны термического влия-ния, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, т.е. появлению участков с выделениями цементита той или иной формы в различном количестве. Высокая твердость отбеленных участков практически лишает возможности обрабатывать чугуны режущим инструментом.

2. Вследствие местного неравномерного нагрева металла возникают сва-рочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне. Наличие отбеленных участков, имеющих большую плотность (7,4 ... 7,7 г/см3), чем се-рый чугун (6,9 ... 7,3 г/см3), создает дополнительные структурные напряжения, способствующие трещинообразованию.

3. Интенсивноегазовыделение из сварочной ванны, которое продолжает-ся и на стадии кристаллизации, может приводить к образованию пор в металле шва.

4. Повышеннаяжидкотекучесть чугуна затрудняет удержание расплав-ленного металла от вытекания и формирование шва.

5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, при-водящих к образованию непроваров. Влияние скорости охлаждения на структу-ру металла шва и околошовной зоны может быть охарактеризовано схемой, представленной на рис. 11.3.

Рис. 11.3. Влияние скорости охлаждения на структуру металла шва и околошовной зоны

В случае низких скоростей охлаждения в чугун-ном шве и участке около-шовной зоны может быть обеспечено сохранение стру-ктуры серого чугуна. На схемеw'oхл(°С/с) обозначено наибольшее значение скорости охлаждения метал-ла шва и высокотемпературного участка зоны тер-мического влияния при эвте-ктической температуре, если чугун сваривали без предварительного подогрева.

Практически при любом составе чугуна в шве и высокотемпературном участке околошовной зоны будет иметь место отбеливание. Сварка чугуна с по-догревом (300 ... 400 °С) уменьшает скорость охлаждения (w"охл на рис. 11.3). При такойскорости охлаждения в шве и на участкеоколошовной зоны, в зави-симости от количества графитизаторов, может быть получен либо белый, либо серый чугун.

При высоком подогреве (600 ... 650 °С) скорость охлаждения при эвтекти-ческой температуре снижается до wохл’" , при которой отбеливания не происхо-дит. Замедление охлаждения приводит к распаду аустенита с образованием ферритной или перлитно-ферритной металлической основы. Таким образом, наиболее эффективное средство предотвращения отбеливания металла шва и высокотемпературного участка околошовной зоны, а также резкой закалки на участке околошовной зоны, нагревавшейся выше температуры Ас3, - высокий предварительный или сопутствующий подогрев чугуна до температуры 600 ... 650 °С. Сварку с таким подогревом называют горячей сваркой чугуна.

Высокий подогрев и замедленное охлаждение способствуют также ликви-дации трещин и пористости за счет увеличения времени существования жидкой ванны и лучшей дегазации ее, а также уменьшения температурного градиента и термических напряжений.

Сварку с подогревом до температур 300 ... 400 °С называют полугорячей, а без предварительного подогрева - холодной сваркой чугуна. При полугорячей и холодной сварке чугуна широко используют металлургические и технологи-ческие средства воздействия на металл шва с целью повышения качества свар-ных соединений. К их числу относятся:

- легирование наплавленного металла элементами-графитизаторами, с тем чтобы при данной скорости охлаждения получить в шве структуру серого чугуна;

- легирование наплавленного металла такими элементами, которые поз-воляютполучить в шве перлитно-ферритную структуру, характернуюдля низ-коуглеродистой стали, путем связывания избыточного углерода в карбиды, бо-лее прочные, чем цементит, и равномерно распределенные в металле;

- введение в состав сварочных материалов кислородосодержащих ком-понентов с целью максимального окисления углерода (выжигания его) и полу-чения в металле шва низкоуглеродистой стали;

- применение сварочных материалов, обеспечивающих в наплавленном металле получение различных сплавов цветных металлов: медно-никелевых, медно-железных, железоникелевых и др., обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна.

Горячая сварка чугуна

Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600 ... 650 °С и медленное охлаж-дение его после сварки. Технологический процесс горячей сварки состоит из следующих этапов: I - подготовка изделия под сварку; II - предварительный подогрев деталей; III - сварка; IV - последующее охлаждение.

Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очис-тке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной ванны, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешен-ного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми в литейном производстве (рис. 11.4).

После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120 С, затем проводят дальнейший нагрев под сварку со скоростью 120 ... 150° в час в печах, горнах или временных нагревательных уст-ройствах. Замедленное охлаждение после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шла-ком и др.) или при охлаждении вместе с печами, горнами.

Рис. 11.4. Формовка места сварки для горячей сварки чугуна:

а - несквозной раковины; б - недолива кромки детали, с облицовкой заплавляемой полости графитовыми пластинами; в - общий вид заформованного дефекта; 1 - деталь; 2 - формовка; 3 - графитовые пластины

Способы нагрева и нагревательные устройства применяют в зависимости от характера производства (устранение литейных дефектов, ремонтная сварка и т.д.). Например, при массовом производстве в литейных цехах автомобильных и тракторных заводов целесообразно использовать конвейерные печи; для ре-монтных работ удобен нагрев в муфельных печах или в горнах с открытым ко-жухом; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича, в том числе печи-ямы в земляном полу цеха.

Остывание в зависимости от веса и формы детали длится от нескольких часов до нескольких суток. Для сварки используют плавящиеся электроды со стержнями из чугуна марок А или Б (табл. 11.1). Стержни получают отливкой в кокиль и другими способами.

В состав покрытия, наносимого на литые прутки, диаметром 5 ... 20 мм, входят стабилизирующие и легирующие материалы.В качестве последних обычно используют графит, карборунд, ферросилиций, силикокальций, сили-комагний и другие элементы-графитизаторы.

Горячую сварку чугуна выполняют на больших токах [Iсв = (60... 100)dэ] без перерывов до окончательной заварки дефекта. При больших объемах зава-риваемого дефекта два сварщика, работающие поочередно. Электрододержа-тель для горячей сварки должен обеспечивать хороший контакт с чугунным электродом и иметь щиток для защиты руки сварщика от теплового ожога. Примером одной из возможных конструкций может служить электрододержа-тель завода "Станколити (рис. 11.5). В этом держателе электрод приваривают к стальномустержню.

Рис. 11.5. Электрододержатель для горячей сварки чугуна:

1 - электрод; 2- стальной стержень диаметром 12 мм; 3 — крепление

(приварка) токоподвода к стержню;4- щиток; 5- рукоятка; б - кольцо;

7 - сварочный кабель

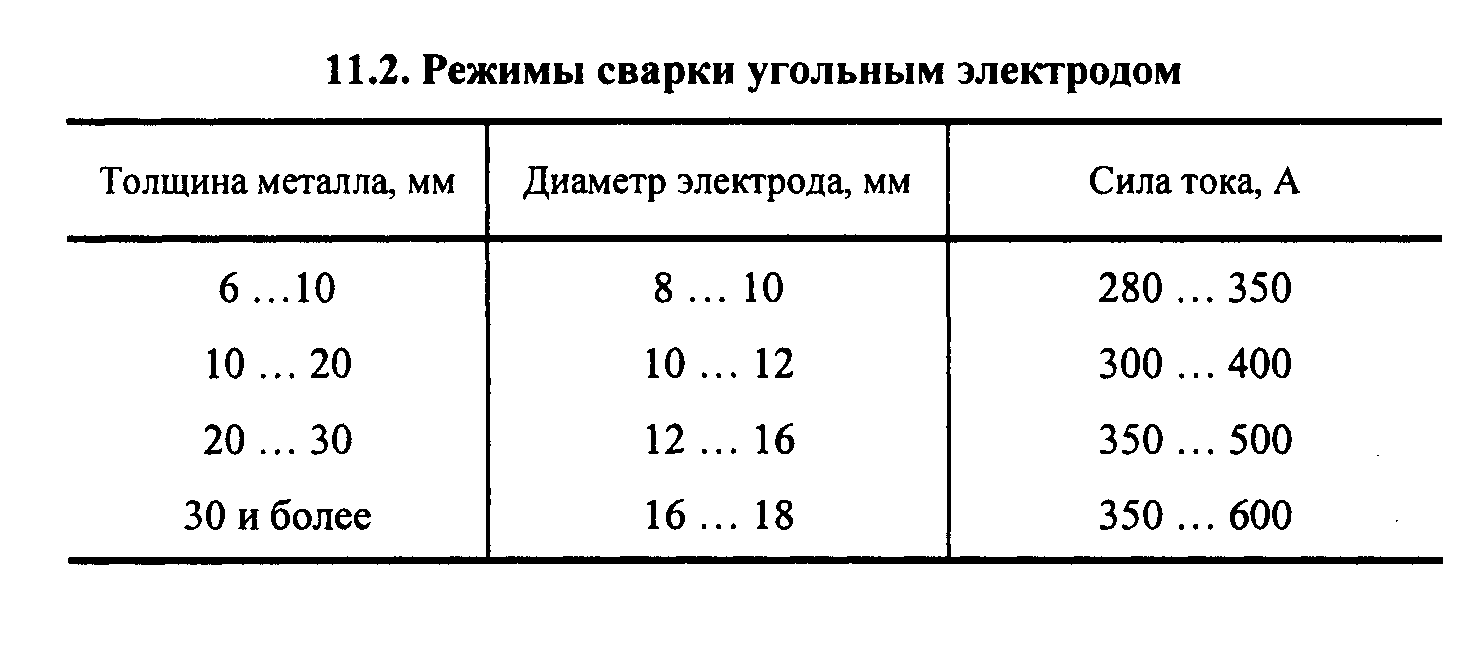

Для горячей сварки чугуна можно использовать дуговую сварку уголь-ным электродом. По возможности изменения теплового воздействия на сва-риваемый металл сварка угольным электродом занимает промежуточноепо-ложение между газовой сваркой и сваркой плавящимся электродом. Сваривают на постоянном токе, прямой полярности угольными электродами диаметром 8 ... 20 мм. Диаметр электрода и силу сварочного тока выбирают в зависимости от толщины свариваемого металла (табл. 11.2).

.

В качестве присадочного материала используют прутки марок А и Б. Для перевода тугоплавких окислов в легкоплавкие соединения применяют флюсы на борной основе, чаще всего техническую безводную (прокаленную) буру.

Горячая сварка чугуна ручным способом, особенно массивных изделий - тяжелый труд. Весьма прогрессивный способ, облегчающий труд и повыша-ющий производительность, - механизированная сварка порошковойпроволо-кой. В состав шихты вводят компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 для горячей сварки чугуна приведен в табл. 11.3.

Горячая сварка чугуна позволяет получать сварные соединения, равно-ценные свариваемому металлу (по механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев к сварным соединениям из чугуна не предъявля-ется таких требований. Часто, например, достаточно обеспечить только равно-прочность или только хорошую обрабатываемость, или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения из чугуна с теми или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т.е. с помощью полугорячей или холодной сварки).

Дата добавления: 2018-08-06; просмотров: 228; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!