Монтаж и демонтаж опалубки колонн

До начала производства опалубочных работ должны быть осуществлены следующие подготовительные работы:

- оборудована площадка для приема опалубки;

- завезены на объект опалубка, оснастка, приспособления, инструмент, материалы и смазка для покрытия палубы щитов;

подготовлены основания мест установки опалубки (разбивка осей стен, нивелировка поверхности перекрытий, очистка перекрытий от мусора).

Опалубку следует хранить в соответствии с ГОСТ15150-69. При этом элементы опалубки должны быть упакованы или сложены по маркам в штабеля на деревянных подкладках. Высота штабеля не должна превышать 1,0-1,2 м.

Длительное хранение осуществляется в закрытых помещениях или под навесами.

Сборка опалубочных панелей из отдельных унифицированных панелей (щитов) крупно щитовой опалубки производится на строй площадке по сборочным чертежам.

При сборке опалубочных панелей отдельные щиты соединяются с помощью шпонок, замков и шпилек. Опалубочные панели соединяются струбцинами.

При монтаже опалубки противостоящие щиты или панели соединяют стяжками, монтируемыми с шагом 1800 мм на двух уровнях по высоте.

Подача опалубочных панелей и отдельных щитов осуществляется краном КБ-675-0 с помощью двухветвевого стропа.

Опалубка стен устанавливается в два этапа: сначала монтируется опалубка одной стороны стены на всю высоту этажа, после установки арматуры монтируется опалубка второй стороны. Порядок монтажа см. графическую часть проекта.

|

|

|

Дверные проемообразователи следует устанавливать одновременно с установкой опалубки второй стороны. Работы по установке дверных проемообразователей ведут в следующей последовательности:

- стропуют проемообразователь за монтажные петли и подают к месту установки;

- устанавливают проемообразователь на место и фиксируют его распорками;

- крепят проемообразователь к опалубочной панели с помощью болтов и расстроповывают.

Демонтаж опалубки разрешается производить только после достижения бетоном требуемой прочности согласно п.9.13 СНиП III-15-76.

Распалубка и загрузка конструкций должна производиться после испытания контрольных образцов, подтверждающего достижения бетоном необходимой прочности.

После каждого оборота опалубки на захватке необходимо: провести осмотр монтажных частей; очистить поверхности палубы и другие места от налипшей бетонной смеси скребками и металлическими щетками; нанести смазку на поверхности палубы; проверить и нанести смазку на винтовые соединения. Вертикальные и горизонтальные поверхности форм покрываются обратной эмульсией (ЭКС, насыщенным раствором извести при 50-55˚С, соляровым маслом), прямой эмульсией (ЭКС, кальцинированным раствором соды). Поверхности деталей, невидимых в условиях эксплуатации, покрываются отработанными маслами групп ММО и МНО. Поверхности изделий, к качеству которым предъявляются повышенные требования - техническим вазелином, стеарином.

|

|

|

Смазка типа эмульсионных наносят распылителем типа СО-20В или с помощью валика, масляные – кистью, консистентные - растиранием. Расход смазок на 1 кв. м поверхности палубы составляет: эмульсионных 200-300 г, масляных 150-200 г, консистентных – до 30 г.

Работы по демонтажу проемообразователя выполняют после демонтажа опалубочной панели с одной стороны стены в следующем порядке:

- раскрепляют и снимают болты, крепящие проемообразователь к опалубочной панели;

- снимают вторую опалубочную панель и стропуют дверной проем или оконный проемообразователь за монтажные петли;

- выбивают клин верхнего замка проемообразователя и снимают упор;

- снимают распорки;

- машинист крана слегка отводит проемообразователь в сторону, после чего поднимает и подает на место очистки и смазки.

Работы по монтажу и демонтажу опалубки стен выполняют звеном из 5-ти человек:

|

|

|

строительный слесарь 4-го разряда –2;

строительный слесарь 3-го разряда –2;

такелажник 2-го разряда -1.

Бетонирование колонн

В состав работ по бетонированию входят: подача бетонной смеси на место укладки с помощью башенного крана и бадьи для бетона; укладка бетонной смеси; уплотнение бетонной смеси.

До начала бетонирования необходимо очистить опалубку от мусора и налипшего цементного раствора, проверить и опробовать оборудование, инвентарь и приспособления, проверить и принять по акту все конструкции и их элементы, закрываемые в процессе бетонирования.

Бетонные смеси, предназначенные для бетонирования монолитных конструкций, должны к моменту укладки отвечать следующим требованиям:

- обеспечивать затвердевшему бетону в указанные сроки требуемые физико-механические свойства (прочность, среднюю плотность, водонепроницаемость, морозостойкость и др.);

- иметь степень расслоения не более 5% и отклонение от заданной подвижности не более ±1 см;

- содержать в единице объема уплотненного бетона заданное объемное и весовое количество исходных материалов.

Применяемые для бетонирования смеси должны обладать свойствами, обеспечивающими требуемый режим их транспортировки, укладки, подачи, уплотнения и обработки по заданной технологии. Исходный состав бетонной смеси назначается исходя из расчетов и технологических процессов.

|

|

|

Для транспортирования легкобетонных смесей с завода следует использовать только специальный транспорт – автобетоносмесители и автобетоновозы. Эти средства позволяют уменьшить потерю подвижности легко бетонных смесей в пути транспортировки и исключить влияние погодных условий на качество доставляемой смеси.

Продолжительность транспортировки готовой смеси в авто бетоносмесителях в зависимости от начальной подвижности смеси и температуры окружающего воздуха не должна превышать 45-60 мин при использовании водо-насыщенных заполнителей и 30-40 мин – сухих. При большей продолжительности транспортирования используют сухие или частично приготовленные смеси.

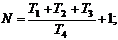

В данном проекте используются авто бетоносмесители. Необходимое количество авто бетоносмесителей определяется по формуле:

где Т1 – продолжительность загрузки авто бетоносмесителя, мин;

Т2– время прохождения авто бетоносмесителя в пути от бетонного узла и обратно, мин;

Т3 - продолжительность выгрузки из авто бетоносмесителя, мин;

Т4=  - интервал движения бетонной смеси к месту выгрузки в бадью, мин;

- интервал движения бетонной смеси к месту выгрузки в бадью, мин;

V – полезная вместимость смесительного барабана, м3;

J – интенсивность бетонных работ, м3/4.

Для производства бетонных работ необходимо три авто бетоносмесителя С-1036.

Подача бетонной смеси. Чтобы избежать расслоения легко бетонных смесей, их следует выгружать в переносные бункера непосредственно из авто бетоносмесителя и подавать к месту укладки без нарушения структуры. При бетонировании вертикальных конструкций высота выгрузки бетонной смеси из бункеров не должна превышать 1,5 м. Чтобы избежать трудоемкую операцию на ручной перекидке бетона, бункера нужно разгружать в нескольких точках. Бетонную смесь укладывают слоями на всю высоту стены толщиной не более 150 мм. Перерывы в укладке бетона между слоями не допускаются.

Доставка на объект бетонной смеси предусматривается автобетоносмесителями СБ-92В-2 или СБ-159Б-2. Бетонная смесь доставляется на объект по схеме:

1 – от пункта приготовления до места перегрузки на строительном объекте; 2 – от места перегрузки на строительном объекте к месту укладки в бетонируемую конструкцию

Рисунок 3.1 - Автобетоносмеситель СБ-92В-2

а-общий вид; б-смесительный барабан; 1-барабан; 2-загрузочно-разгрузочное устройство; 3—привод барабана; 4—бак для воды; 5—опорная цапфа; 6—приводная звездочка; 7—бандаж; 8—винтовая лопасть

Для загрузки бетонной смесью поворотные бункеры подаются к месту загрузки бетонной смесью башенным краном, который устанавливает бункеры в горизонтальном положении. Автобетоносмеситель задним ходом подъезжает к бункеру и разгружается. Затем башенный кран поднимает бункер и в вертикальном положении подает его к месту выгрузки. В зоне действия башенного крана обычно размешают несколько бункеров вплотную один к другому с расчетом, чтобы суммарная вместимость их равнялась вместимости автобетоносмесителя. В этом случае загружаются бетонной смесью все подготовленные бункеры и затем башенный кран подает их к месту выгрузки.

Подбор и назначение состава бетонной смеси осуществляется строительной лабораторией. Проверку рабочего состава производят путем опытного перекачивания автобетононасосом бетонной смеси и испытания образцов, изготовленных из отобранных после перекачивания проб бетонной смеси. Укладка бетонной смеси в опалубку является ответственным технологическим процессом. Стены бетонируются сразу на высоту этажа. Необходимо следить за тем, чтобы не произошло расслоение бетона. Бадью необходимо опускать к опалубке, во время бетонирования, как можно ниже и так, чтобы высота свободного сбрасывания была не более при бетонировании: перекрытий – 1 м, стен – 2 м. Стены бетонируют участками, заключенными между дверными проходами. Бетонную смесь укладывают слоями 30-40 см. Каждый слой бетона тщательно уплотняют глубинными вибраторами. Глубина погружения рабочей части вибратора при уплотнении вновь уложенной бетонной смеси в ранее уложенный слой - 5-10 см. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия, схема расположения точек погружения рабочей части вибратора приведена на рис. 5. В углах и у стенок опалубки бетонную смесь дополнительно уплотняют штыкованием ручными шуровками. Касание вибратора во время уплотнения бетонной смеси к арматуре и опалубке не допускается. Вибрирование на одной позиции заканчивается при прекращении оседания и появления цементного молока на поверхности бетона. Извлекать вибратор при перестановке следует медленно, не включая двигателя, чтобы пустота под наконечником равномерно заполнялась бетонной смесью.

Для уплотнения бетона стен и колонн применяют глубинный вибратор модели ИВ–112. Его технические характеристики: длина гибкого вала – 3000 мм, частота колебаний – 16000 мин-1, мощность – 0,55 кВт, напряжение – 40 В, общая масса – 34,5 кг.

Для уплотнения перекрытия необходимо применять высокочастотный поверхностный вибратор модель СО-131А. Его технические характеристики: толщина уплотнённого слоя – 0,15 м, ширина полосы – 1,5 м, мощность – 0,26 кВт, напряжение – 36 В, масса – 45 кг, производительность – 90 м2/ч.

При армировании и в процессе бетонирования для обеспечения необходимой толщины защитного слоя и проектного положения арматуры устанавливают пластмассовые фиксаторы.

Перерыв между этапами бетонирования (или укладкой слоев бетонной смеси) должен быть не менее 40 минут, но не более двух часов.

При выдерживании бетона в начальный период твердения необходимо поддерживать благоприятный температурно-влажностный режим и предохранять его от механических повреждений.

Хождение людей по забетонированным конструкциям, а также установка на них опалубки разрешается не раньше того времени, когда бетон наберет прочность не менее 15 кгс/см2. Контроль за качеством бетонной смеси производит строительная лаборатория.

Все данные по контролю качества бетонной смеси заносят в журнал производства работ.

Особое внимание необходимо уделить контролю за виброуплотнением бетонной смеси. Контроль за процессом вибрирования ведется визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появлению цементного молока на поверхности уложенного слоя бетона.

Признаками окончательного уплотнения являются: прекращение оседания бетонной смеси; появление бетонного молока на поверхности и прекращение выделения пузырьков воздуха. Особенно тщательно следует уплотнять бетонную смесь непосредственно у стенок опалубки, проемообразователей и вкладышей, в углах стен.

При выдерживании уложенного бетона в начальный период его твердения необходимо:

- поддерживать температурно-влажностный режим, обеспечивающий нарастание прочности бетона;

- предохранять твердеющий бетон от ударов, сотрясений и других механических воздействий;

- производить периодический полив бетона водой в течение первых дней твердения;

- осуществлять при необходимости тепловую обработку.

Все данные по контролю качества бетонной смеси заносят в журнал производства работ. Особое внимание необходимо уделять контролю за виброуплотнителем бетонной смеси. Контроль за процессом вибрирования ведется визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появлению цементного молока на поверхности уложенного слоя бетона.

Работы по укладке бетонной смеси выполняются звеном в следующем составе:

бетонщик 4-го разряда -1;

бетонщик 2-го разряда -2.

Таблица 3.1

Потребность в рабочих кадрах

| Наименование процесса | Состав звена | ||

| Специальность | Разряд | Количество человек | |

| Монтаж и демонтаж опалубки | Слесарь строительный#M12293 0 812400841 2720359555 2751345128 1920475907 2685409371 1513012326 157995763 2863570641 1319258933Слесарь строительный#S | 4 | 1 |

| 3 | 1 | ||

| Такелажник | 2 | 2 | |

| Установка арматуры | Арматурщик | 6 | 1 |

| 5 | 1 | ||

| Электросварщик | 5 | 1 | |

| Укладка бетонной смеси при подаче башенным краном | Бетонщик | 4 | 1 |

| 2 | 2 | ||

| Такелажник | 2 | 2 | |

| Укладка бетонной смеси при подаче бетононасосом | Оператор | 5 | 1 |

| Помощник оператора | 4 | 1 | |

| Бетонщик | 4 | 1 | |

| 2 | 2 | ||

Таблица 3.2

Перечень технологической оснастки инструмента, инвентаря и приспособлений

| Наименование оснастки, инструмента, инвентаря и приспособлений | Марка, ГОСТ, ТУ или организация-разработчик, N рабочего чертежа | Технические характеристики | Назначение | Количество на звено (бригаду), шт. |

| Бункер | БПВ-1,5 | Вместимость 1,5 м3 | Подача бетонной смеси | 4 |

| Бак красконагнетательный | СО-12АS | Емкость - 20 л. Масса - 20 кг | Смазка щитов опалубки | 1 |

| Краскораспылитель ручной пневматический | СО-71 | Масса 0,66 кг | Смазка щитов опалубки | 1 |

| Устройство для вязки арматурных стержней | Оргтехстрой | Сборка укрупнительных каркасов | 1 | |

| Закрутчик | ТУ 67-399-82 | Арматурные работы | 1 | |

| Дрель универсальная | ИЭ-1039Э | Диаметр сверла до 13 мм. Масса 2 кг | Сверление отверстий | 1 |

| Электрододержатель | M12291 | Сварочные работы | 1 | |

| Вибратор глубинный | ИВ-56 | Длина рабочей части 450 мм. | Уплотнение бетонной смеси | 2 |

| Виброплощадка | на базе вибратора ИВ-98 | Масса 40 кг, мощность 0,55 кВт | Уплотнение и выравнивание горизонтальной поверхности | 1 |

| Строп 2-ветвевой | 2СК1-10.0/5000 | Грузоподъемность 10т | Строповка опалубки | 1 |

| Строп 4-ветвевой | 4СК1-10.0/5000 | Грузоподъемность 10т | Строповка бункера | 1 |

| Лом монтажный | ЛМ-24 ГОСТ 1405-83 | Масса 4,4 кг | Рихтовка | 2 |

| Зубило слесарное | ГОСТ 1211-86*Е | Масса 0,2 кг | Очистка мест сварки | 1 |

| Молоток слесарный | ГОСТ 2310-77 | Масса 0,8 кг | Очистка мест сварки | 1 |

| Молоток стальной строительный | МКУ-2 | Масса 2,2 кг | Простукивание бетона | 2 |

| Кельма | ГОСТ 9533-81 | Масса 0,34 кг | Разравнивание раствора | 1 |

| Скребок металлический | Масса 21 кг | Очистка опалубки от бетона | 2 | |

| Ключи гаечные | ГОСТ 2838-80 | Опалубочные работы | 1 комплект | |

| Ножницы для резки арматуры | ГОСТ 7210-75 | Масса 2,95 кг | Арматурные работы | 1 |

| Плоскогубцы комбинированные | ГОСТ 5547-93 | Масса 0,2 кг | Арматурные работы | 4 |

| Кусачки торцовые | ГОСТ 28037-89 | Масса 0,22 кг | Арматурные работы | 4 |

| Напильник | ГОСТ 1465-80 | Масса 1,33 кг | Арматурные работы | 1 |

| Рулетка измерительная | ГОСТ 7502-89* | Контрольно- измерительные работы | 2 | |

| Отвес стальной строительный | ГОСТ 7948-80 | Масса 0,425 кг | Контрольно- измерительные работы | 3 |

| Уровень строительный | ГОСТ 9416-83 | Масса 0,4 кг | Контрольно- измерительные работы | 3 |

| Очки защитные | ГОСТ 12.4.013-85Е | Масса 0,07 кг | Техника безопасности | 3 |

| Щиток защитный для электросварщика | ГОСТ 12.4.035-78 | Масса 0,48 кг | Техника безопасности | 1 |

| Каска строительная | ГОСТ 12.4.087-84 | Техника безопасности | На все звено | |

| Пояс предохранительный | ГОСТ 12.4.089-80 | Техника безопасности | на все звено | |

| Перчатки резиновые | ГОСТ 20010-93 | Бетонные работы | 3 | |

| Сапоги резиновые | ГОСТ 5375-79 | Бетонные работы | 3 |

Дата добавления: 2018-06-27; просмотров: 904; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!