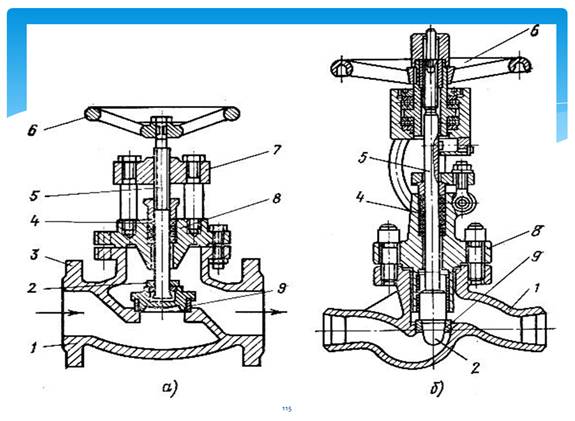

Регулирующие вентили – предназначены для регулирования расхода

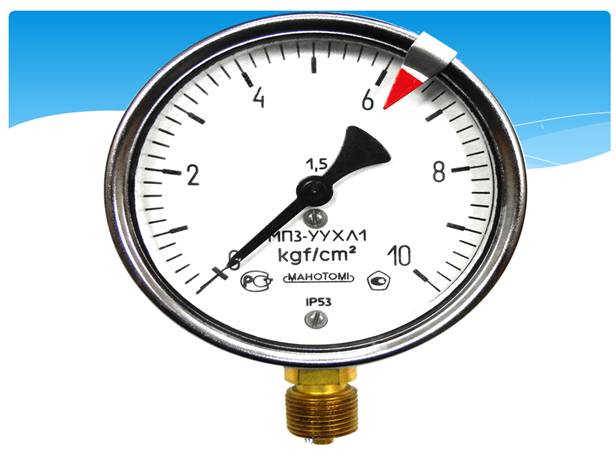

Приборы для измерения давления

Каждый сосуд должен быть снабжен манометром прямого действия, который устанавливается на штуцере сосуда или трубопроводов между сосудом и запорной арматурой.

Манометры должны иметь класс точности не ниже:

2,5 – при Рраб сосуда < 2,5 Мпа (25 кгс\см²);

1,5 – при Рраб ≥ 2,5 МПа (25 кгс\см²).

На манометре должна быть нанесена красная черта, указывающая на Рраб в сосуде.

Манометр должен быть выбран с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

Манометр должен быть установлен так, чтобы его показания были хорошо видны персоналу.

Манометры

Диаметр манометра, устанавливаемого на высоте до 2 м от уровня площадки, должен быть не менее 100 мм, на высоте от 2 до 3 м – не менее 160 мм.

На высоте больше 3 м от уровня площадки манометр не устанавливается.

В зависимости от условий работы и свойств среды манометр должен снабжаться сильфонной трубкой или масляным буфером, предохраняющим его от воздействия среды и температуры.

Сильфонная трубка

Манометры

Манометры должны быть защищены от замерзания.

На каждом манометре должна быть пломба или клеймо с отметкой о сроке проведения поверки.

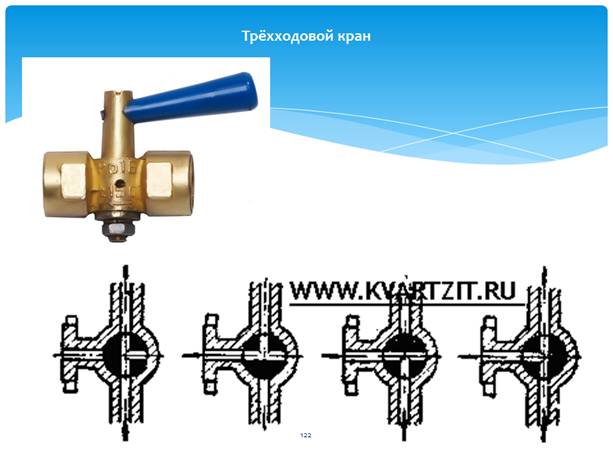

Между манометром и сосудом должен быть установлен трехходовой кран, позволяющий проводить периодическую проверку манометра.

|

|

|

На сосудах с Рраб> 2,5 Мпа (25 кгс\см²) или Т> 250° С, а также с взрывопожароопасными или вредными веществами 1-й группы, вместо трехходового крана допускается установка отдельного штуцера с запорным органом (система двух вентилей).

Виды проверки исправности манометра

1) поверка манометров с их опломбированием или клеймением на стендах должна проводиться не реже 1 раза в 12 месяцев. На пломбе указывается квартал и год поверки;

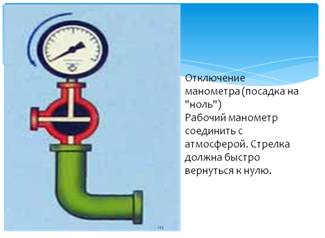

2) проверка исправности манометра посадкой на «0». Проводится персоналом во время приема смены и не менее 1 раза в течение смены.

Манометр не допускается к применению, если:

1) отсутствует пломба или клеймо с отметкой о поверке;

2) истек срок поверки;

3) стрелка при отключении не возвращается на «0» или отклонение от «0» превышает половину погрешности, допустимой для данного манометра;

4) разбито стекло или имеются повреждения, которые могут отразиться на правильности показаний.

Предохранительные устройства от превышения давления

Каждый сосуд должен быть снабжен предохранительными устройствами для защиты от повышения давления выше допустимого.

|

|

|

Сосуд, рассчитанный на давление меньше давления питающего его источника , должен иметь на подводящем трубопроводе автоматическое устройство с манометром и предохранительным устройством, установленным на стороне меньшего давления после редуцирующего устройства.

При наличии обводной (байпасной) линии она также должна быть снабжена редуцирующим устройством.

Типы предохранительных устройств:

1) пружинные предохранительные клапаны (ППК);

2) рычажно-грузовые предохранительные клапаны (РГПК);

3) импульсные предохранительные устройства (ИПУ);

4) мембранные предохранительные устройства (МПУ).

1) и 2) Конструкция ППК и РГПК должна предусматривать устройство (рычаг) для проверки исправности действия клапана в рабочем состоянии путем принудительного открывания его во время работы.

Допускается установка ППК без рычага, если это нежелательно по условиям технологического процесса.

Порядок и сроки проверки устанавливаются в зависимости от условий работы (наличия отложений, прикипания, примерзания, кристаллизации, коррозионности среды). После проведения проверки на корпусе каждого клапана прикрепляется табличка, на которой указываются:

|

|

|

1) место установки (производство, индекс сосуда по технологической схеме);

2) заводской номер ППК;

3) Руст;

4) Рраб в сосуде.

Проведенная ревизия оформляется актом. ППК пломбируется специальным пломбиром. На пломбах указываются месяц и год проведенной ревизии и клеймо специализированной мастерской.

Сброс с ППК осуществляется:

-для токсичных, взрывопожароопасных веществ в закрытую систему для дальнейшей утилизации или в систему сжигания (факельные системы);

-для нейтральных сред – в атмосферу.

Отводящие трубопроводы должны быть оборудованы дренажными устройствами для удаления конденсата.

Установка запорных устройств на дренажных трубопроводах не допускается.

ППК поставляются изготовителями с паспортом и руководством по эксплуатации.

3) Импульсное предохранительное устройство

4) Мембранные предохранительные устройства

В случаях, когда клапан не может надежно работать вследствие воздействия среды в сосуде или с целью предотвращения возможных утечек токсичных, взрывопожароопасных веществ, устанавливается МПУ.

|

|

|

Основными элементами МПУ являются пластина (мембрана), разрушающаяся под воздействием давления среды из сосуда и узел крепления (зажимное устройство).

Мембраны устанавливаются в специальные зажимные устройства.

Работы по сборке, монтажу и эксплуатации мембран должны выполняться специально обученным персоналом.

На каждую партию мембран изготовителем поставляется паспорт.

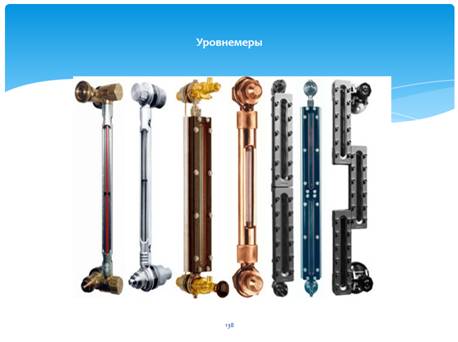

Указатели уровня жидкости

Устанавливаются:

1) для контроля уровня жидкости в сосудах, имеющих границу раздела сред;

2) в случае возможного перелива или опорожнения;

3) в случаях опасного низкого (в сосудах огневым обогревом) или опасного высокого уровней (сосуды, где определён объём заполнения).

Кроме указателей уровня на сосудах могут устанавливаться звуковые, световые и другие сигнализаторы и блокировки по уровню.

Конструкция, количество и места установки указателей уровня определяются разработчиком проекта сосуда.

На каждом указателе уровня жидкости должны быть отмечены допустимые верхний и нижний уровни.

Указатели уровня должны быть снабжены арматурой (кранами и вентилями) для их отключения от сосуда и продувки.

Требования к указателям уровня:

- обеспечение хорошей видимости показаний уровня жидкости;

- при возможности понижения уровня жидкости ниже допустимого на сосудах обогреваемых пламенем или горячими газами, осуществление контроля по двум указателям прямого действия;

- четкое обозначение на указателе уровня жидкости допустимых верхнего и нижнего уровней – высота прозрачного уровня жидкости должна быть не менее чем на 25 мм выше нижнего и ниже верхнего допустимых уровней;

- при оснащении несколькими указателями уровня по высоте размещение их таким образом, чтобы была обеспечена непрерывность показаний указателя;

- при проведении продувки арматуры (краны, вентили), установленной на указателе уровня, обеспечение отвода рабочей среды в безопасное место;

- применение защитного устройства для предохранения персонала от травмирования при разрыве прозрачного элемента, выполненного из стекла или слюды.

Техническое освидетельствование сосудов

Сосуды, на которые распространяется действие ФНиП, должны подвергаться ТО:

1) первичному - после монтажа до пуска в работу,

2) периодическому - в процессе эксплуатации;

3) внеочередному (до наступления срока периодического технического освидетельствования) в случаях:

а) если сосуд был демонтирован и установлен на новом месте;

б) если сосуд был подвергнут ремонту с применением сварки;

в) сосуд не эксплуатировался более 12 мес.;

Объем, методы и периодичность ТО должны быть определены заводом-изготовителем и указаны в руководстве по монтажу и безопасной эксплуатации сосуда, которое приложено к паспорту сосуда.

Проведение технического освидетельствования сосуда

Перед ТО сосуд должен быть остановлен, охлажден (отогрет), освобожден от заполняющей его рабочей среды, отсоединен заглушками от всех трубопроводов.

Внутренняя поверхность должна быть зачищена до металла.

Перед ВО, сосуды, работающие с веществами 1-й группы перед внутренним осмотром должны быть подвергнуты дегазации, нейтрализации: продувка инертным газом или воздухом; промывка водой, пропарка.

Футеровка, изоляция должны быть частично удалены.

При наружном и внутреннем осмотре должны быть выявлены все дефекты, снижающие прочность сосуда:

1) на поверхностях сосуда – трещины, коррозионный износ стенок, образование, раковин;

2) в сварных швах – трещины всех видов и направлений в шве, поры, подрезы;

3) в сосудах с внутренним защитным покрытием – целостность этого покрытия.

Гидроиспытание сосудов проводят после всех видов контроля с наружной и внутренней стороны, а также после устранения обнаруженных дефектов.

Давление в испытываемом сосуде повышается плавно, скорость подъема должна быть указана в инструкции по монтажу и безопасной эксплуатации сосуда.

Испытание на прочность производится при пробном давлении.

Время выдержки сосуда под Рпроб указывается в руководстве по эксплуатации и зависит от толщины стенок сосуда.

Затем давление снижается до Рраб, при котором производится осмотр стенок сосуда и его разъемных соединений.

Сосуд считается выдержавшим испытание, если не обнаружено:

1) трещин, слезок, потения, видимых остаточных деформаций на основном металле;

2) трещин, течи в разъемных соединениях;

3) падения давления по манометру.

После ГИ и снижения давления до атмосферного, сосуд освобождается от воды через дренажное устройство.

Для ГИ применяется вода с температурой Т = 5 - 40º С.

Разность температур стенки сосуда и окружающего воздуха не должна вызывать конденсации влаги на стенках сосуда.

Давление испытания должно контролироваться 2-мя манометрами: 1-й – на сосуде, 2-ой – на источнике давления – насосе.

Манометры должны выбираться одного класса точности, предела измерений шкалы, одного типа и цены деления.

Регистрация сосудов

Сосуды, работающие под давлением в течение 10 дней после пуска в работу должны быть поставлены на учет (зарегистрированы) в территориальном органе Ростехнадзора.

Регистрации в Ростехнадзоре не подлежат:

- сосуды с рабочей средой 1-й группы, работающие при температуре стенки не выше 200° С, у которых произведение давления в Мпа на вместимость в м³ не превышает 0,05;

- сосуды с рабочей средой 2-й группы, работающие при температуре стенки не выше 200° С, у которых произведение давления в Мпа на вместимость в м³ не превышает 1,0.

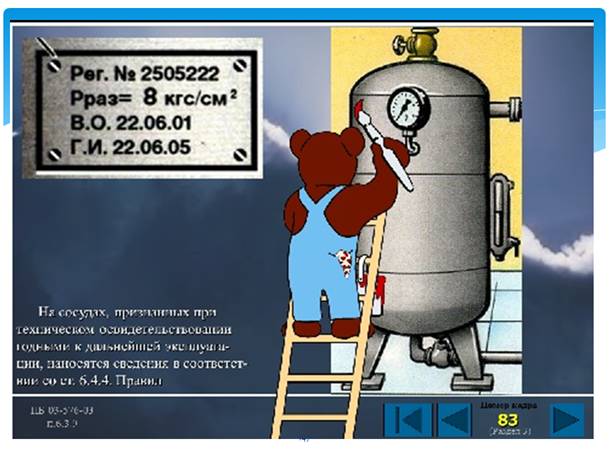

На каждый сосуд после пуска в работу и регистрации должна быть вывешена табличка размером 200х150 мм с информацией:

1) индекс сосуда по технологической схеме;

2) регистрационный номер;

3)заводской номер;

4) разрешенное давление;

5) число, месяц и год следующих наружного, внутреннего осмотра и гидравлического испытания.

На каждый сосуд после пуска в работу и регистрации должна быть вывешена табличка размером 200х150 мм с информацией:

1) индекс сосуда по технологической схеме;

2) регистрационный номер;

3)заводской номер;

4) разрешенное давление;

5) число, месяц и год следующих наружного, внутреннего осмотра и гидравлического испытания.

Аварийная остановка сосуда

Сосуд должен быть немедленно остановлен в случаях:

1) если давление в сосуде поднялось выше разрешенного и не снижается несмотря на принимаемые меры;

2) при выявлении неисправности предохранительных устройств от повышения давления;

3) при обнаружении в сосуде и его элементах неплотностей;

4) при неисправности манометра и невозможности определить давление по другим приборам;

5) при снижении уровня жидкости ниже допустимого в сосудах с огневым обогревом;

6) при выходе из строя всех указателей уровня жидкости;

7) при неисправности предохранительных, блокировочных устройств;

8) при возникновении пожара, непосредственно угрожающего сосуду.

Порядок аварийной остановки и последующего его ввода в работу должен быть указан в «Инструкции по режиму работы и безопасному обслуживанию сосудов, работающих под давлением».

Допуск персонала к обслуживанию сосудов, работающих под давлением

Работники, непосредственно связанные с эксплуатацией сосудов, работающих под давлением, чтобы получить допуск к самостоятельной работе, должны:

1) пройти профессиональное обучение в установленном порядке;

2) иметь квалификационное удостоверение;

3) соответствовать квалификационным требованиям;

4) знать критерии работоспособности сосудов, контролировать соблюдение технологического процесса;

5) быть не моложе 18 лет;

6) не иметь медицинских противопоказаний;

7) перед первичным допуском, после внеочередной проверки или при перерыве в работе более 12 мес. должен пройти стажировку.

Периодическая проверка знаний персонала проводится не реже 1 раза в 12 месяцев.

Внеочередную проверку знаний проводят:

- при переходе в другую организацию;

- при замене, реконструкции оборудования, при внесении изменений в технологический процесс или инструкцию.

Перед первичным допуском к самостоятельной работе после профессионального обучения, перед допуском к самостоятельной работе после внеочередной проверки знаний, а также при перерыве в работе по специальности более 12 месяцев обслуживающий персонал, после проверки знаний, должен пройти стажировку для приобретения (восстановления) практических навыков.

Результаты проверки знаний оформляют протоколом за подписью председателя комиссии и ее членов.

Допуск персонала к самостоятельной работе оформляется приказом по цеху или организации.

Требования промышленной безопасности по готовности к действию по локализации аварий (116-ФЗ Федеральный закон «О промышленной безопасности опасных производственных объектов»).

Промышленная безопасность опасных производственных объектов – состояние защищенности жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий.

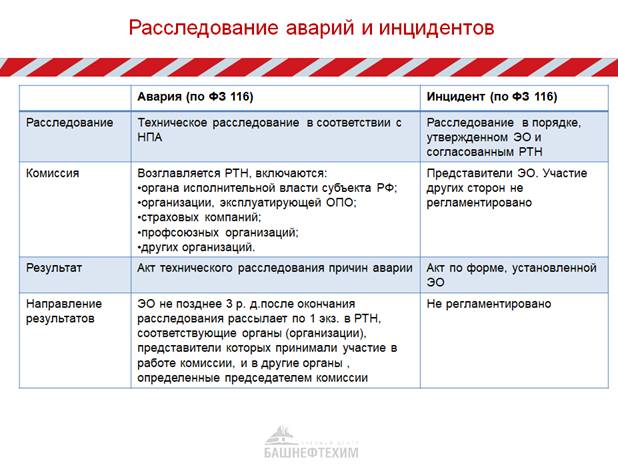

Авария – разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ.

Дата добавления: 2018-06-27; просмотров: 896; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!