Температурный режим старения и фазовые переходы при старении

Температурный режим старения зависит от необходимого сочетания свойств изделия и находится в интервале температур 300—350°С. При старении бериллиевых бронз распад α-раствора характеризуется сложностью форм фазовых переходов. Превращение проходит через ряд метастабильных состояний, последовательность которых зависит от температуры изотермической выдержки. При температурах ниже 430°С распад начинается с образования зон Гинье-Престона (ЗГП), представляющих собой дискообразные монослои атомов бериллия, расположенные параллельно плоскостям {100} матрицы. Их диаметр оценивается пределами 2— 10 нм, а толщина - 0,2—1,0 нм. Монослои окружены полями искажений решетки матрицы.

После образования ЗГП при температурах ниже 300—350°С появляются частицы метастабильной γ"-фазы, имеющей моноклинную решетку: а = b = 0,254 нм, с = 0,324 нм, Р - 85°25'.

Метастабильная γ'-фаза образуется из γ"-фазы при температурах ниже 350°С, либо непосредственно из ЗГП при более высоких температурах. Она имеет объемноцентрированную тетрагональную решетку с периодом а = 0,279 нм и с - 0,254 нм и плоскостью габитуса {112}α. По мере развития процесса старения размеры выделений γ'-фазы увеличиваются, а тетрогональность ее решетки уменьшается.

После длительного старения и особенно выше температуры 400 °С γ'-фаза теряет когерентность с матрицей, степень тетрагональности ее решетки приближается к единице, и она превращается в стабильную γ(CuBe)-фазу. Возможно образование γ-фазы из метастабильной γ'-фазы и непосредственно из α-твердого раствора. Таким образом, в бериллиевых бронзах при различных температурах старения наблюдается следующая последовательность превращений:

|

|

|

300°C : αCu-Be → ЗГП → γ" → γ' → γ(CuBe)

350‑400°C : αCu-Be → ЗГП → γ' → γ(CuBe)

После дисперсионного твердения при старении готовые детали приобретают высокие упругие свойства: предел упругости достигает 750—770 МПа, предел выносливости 250—290 МПа (на базе 1⋅108 циклов), твердость 350—400 HV. Температуроустойчивость упругих элементов из бериллиевых бронз значительно выше по сравнению с другими сплавами на медной основе, электропроводность составляет 25—30 % от электропроводности меди. Бериллиевые бронзы хорошо свариваются и паяются. Обработка резанием даже после дисперсионного твердения затруднений не вызывает.

Алюминиевые бронзы

Двойные алюминиевые бронзы подвергают закалке и отпуску по режиму: нагрев под закалку до 880—900° С со скоростью 180—200° С/ч, выдержка при этой температуре 1,5—2 ч, охлаждение в воде; отпуск при 400—450° С в течение 90—120 мин. Структура сплава после закалки состоит из мартенсита, после отпуска—из тонкой механической смеси; прочность бронзы σв = 550МПа, δ = 5%, твердость НВ 380—400.

|

|

|

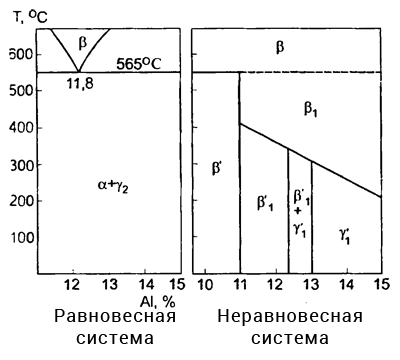

Рисунок 15 – Схематическое изображение превращений в алюминиевой бронзе

В сплавах системы Cu-Al в интервале концентраций 8,5—15% Al β-фаза кристаллизуется непосредственно из жидкости. С понижением температуры концентрационная область существования β-фазы уменьшается. При температуре 565°С высокотемпературная Р-фаза распадается на эвтектоид (α + γ2) по реакции β → α + γ2. Это превращение относится к стабильной равновесной системе, когда скорости охлаждения невелики и диффузионное перераспределение алюминия и меди в кристаллической решетке р-фазы позволяет осуществлять ее распад с образованием двух новых фаз, отличающихся химическим составом: α - 9,4 % А1 и γ2 - 15,6% Al.

Если скорости охлаждения высоки и диффузионное перераспределение компонентов в кристаллической решетке β-фазы осуществиться не успевает, то эвтектоидный распад не происходит. Однако β-фаза не является стабильной и превращается в другие фазы.

Основное превращение β-фазы в этих условиях — это мартенситное превращение. Если сплав закалить из однофазной области существования β-фазы, то эвтектоидное превращение подавляется, и ниже температуры Мн происходит мартенситное превращение (с увеличением содержания алюминия в бронзах Мн понижается). В зависимости от концентрации алюминия в сплавах образуются различные мартенситные фазы: β',β", и γ'.

|

|

|

При концентрации алюминия более 11 % (по массе) β-фаза с неупорядоченной структурой превращается в β'-фазу с упорядоченной структурой (решетка DO3> или типа Ре3А1). Превращение «порядок» ↔ «беспорядок» (β'↔ β1) осуществляется при температуре Тс (точка Курнакова), находящейся между температурой эвтектоидного превращения и точкой Мн. Это превращение невозможно предотвратить даже закалкой. Наибольшая степень упорядочения отвечает соотношению меди и алюминия равным 3/1, что соответствует стехиометрическому составу промежуточной фазы Cu3Al.

Мартенситное превращение в алюминиевых бронзах происходит без участия диффузии атомов в кристаллической решетке. Поэтому концентрация атомов легирующих элементов в исходной (β) и мартенситной фазе (β', β'1 или γ1) одинакова. Мартенситная фаза от исходной отличается только типом кристаллической решетки. Мартенситная фаза β', которая образуется из неупорядоченной β-фазы (β → β'), также имеет неупорядоченное расположение атомов в кристаллической решетке. Мартенситные фазы β'1 и γ'1, (β1→β'1 и β1→γ'1), наследуя упорядоченность исходной фазы, также имеют упорядоченную структуру. Цифровой индекс «1» относится к фазам с упорядоченным расположением атомов в кристаллической решетке.

|

|

|

Наличие мартенситного превращения в алюминиевых бронзах обусловливает возможность применения упрочняющей термической обработки (закалки с последующим отпуском) к этим материалам. Однако эффект упрочнения от упрочняющей термической обработки у алюминиевых бронз не столь велик, как в углеродистых и легированных сталях, поэтому применяют ее только для конкретных деталей из высоколегированных многокомпонентных бронз (типа БрАЖН 10-4-4).

Таблица 12 – Технологические свойства и режимы обработки алюминиевых бронз

| Марка | Температура, °С | Обрабатываемость резанием, % | Жидкотекучесть, м | Линейная усадка, % | Коэффициент трения | ||||

| литья | горячей обработки давлением | отжига | отжига для уменьшения остаточных напряжений | со смазкой | без смазки | ||||

| БрА5 | 1150‑1900 | 750‑850 | 500‑700 | 300‑350 | 20 | 1,01 | 2,49 | 0,007 | 0,3 |

| БрА7 | 1140‑1160 | 750‑850 | 550‑700 | 275 | 20 | 0,8 | 2,2 | 0,012 | 0,3 |

| БрАЖ9-4 | 1120‑1140 | 750‑850 | 650‑750 | 300‑350 | 20 | 0,85 | 2,49 | 0,0042) | 0,18 |

| БрАМц9‑2 | 1120‑1150 | 750‑850 | 650‑750 | 300‑350 | 20 | 0,48 | 1,7 | 0,006 | 0,18 |

| БрАЖМц 10‑3‑1,5 | 1120‑1150 | 750‑850 | 600‑750 | 300‑3501) | 20 | 0,7 | 2,4 | 0,012 | 0,212) |

| БрАЖН 9-4-4 | 1120‑1200 | 800‑900 | 700‑750 | 4001) | 20 | 0,66‑0,85 | 1,8 | 0,011 | 0,23 |

| 1)Температура отпуска: закалка бронзы БрАЖМц10-3-1,5 проводится с температур 850–880°C, а бронзы БрАЖН9-4-4 с 900–950°C | |||||||||

Оловянные бронзы

Термическая обработка

Основные виды термической обработки оловянных бронз: гомогенизационный, промежуточный и окончательный отжиг. Основная цель этих операций — облегчение обработки давлением и повышение пластичности.

Оловянные бронзы являются основными и практически единственными сплавами меди, которые нуждаются в проведении гомогенизалионного отжига. В латунях, алюминиевых бронзах и большинстве других медных сплавов три формировании слитков из-за небольшого интервала кристаллизации ликвационные явления развиваются незначительно, и поэтому нагрев слитков под горячую деформацию достаточен для их гомогенизации. В сплавах системы Cu-Sn из-за большого интервала кристаллизации составы жидкой и твердой фаз сильно отличаются друг от друга, что способствует дендритной ликвации. Последующий нагрев слитков под горячую обработку давлением и пластическая деформация не могут полностью устранить химическую неоднородность твердого раствора в оловянных бронзах, вызванную неравновесной кристаллизацией.

В результате гомогенизационного отжига оловянных бронз повышается однородность структуры, растворяются в твердом растворе неравновесные интерметаллидные фазы, выравнивается химический состав по сечению кристаллитов в слитке. Поэтому гомогенизационный отжиг — одно из условий получения качественных деформированных полуфабрикатов из оловянных бронз. Например, после деформации с предварительным гомогенизационным отжигом относительное удлинение прутков диаметром 18 мм из бронзы БрОФ7-0,2 удалось увеличить в 3—3,5 раза при некотором снижении прочности и твердости по сравнению со свойствами прутков, не подвергавшихся отжигу. Гомогенизационный отжиг слитков из оловянных бронз проводят при 700—750°С с последующим быстрым охлаждением. Температура и время отжига должны быть достаточными для устранения последствий ликвации. Промежуточный отжиг при холодной обработке давлением проводят при температурах 500—650°С. При этом полностью устраняется наклеп, вызванный холодной пластической деформацией оловянных бронз.

Таблица 13 – Технологические свойства и режимы обработки оловянныхбронз

| Марка | Температура, °С | Обрабатываемость резанием, % | Жидкотекучесть, м | Линейная усадка, % | Коэффициент трения | |||||

| литья | горячей обработки | начала рекристаллизации | отжига | отжига для уменьшения напряжений | со смазкой | без смазки | ||||

| БрОФ 4‑0,25 | 1250–1300 | 700–850 | 350–360 | 600–650 | 250–260 | 20 | - | 1,4 | - | - |

| БрОФ 6,5‑0,15 | 1150– 1250 | 750–850 | - | 600–700 | 250–260 | 20 | - | - | - | - |

| БрОФ 6,5‑0,4 | И 50– 1250 | 750–770 | 350–360 | 600–700 | 250–260 | 20 | 1,17 | 1,45 | 0,01 | 0,12 |

| БрОФ 7‑0,2 | 1170– 1250 | 750–800 | - | 600–720 | 250–280 | 16 | - | - | - | - |

| БрОФ 8‑0,3 | 1150– 1250 | 680–750 | - | 600–720 | - | - | - | - | - | - |

| БрОЦ 4‑3 | 1200– 1250 | 750–850 | 400 | 600–700 | 250–260 | 20 | 0,2 | 1,45 | - | - |

| БрОЦС 4‑4‑2,51) | 1150– 1200 | - | 400 | 500–600 | 250–260 | 90 | 0,2 | 1,49 | 0,016 | 0,26 |

| БрОЦС 4‑4‑4 | 1150– 1200 | - | - | 600–700 | - | 90 | 0,25 | - | 0,016 | 0,26 |

| 1)Обрабатывается давлением только в холодном состоянии с деформацией 30 %. | ||||||||||

Таблица 14 – Механические свойства оловянных деформируемых бронз

| Марка | E, кгс/мм2 | σв, кгс/мм2 | δ% | HB | Температура горячей обработки, °С | Температура отжига, °С |

| БрОФ8–0,3 | 11 800 | 40–50 | 55–65 | 90–100 | – | 600–650 |

| 100–120 | 1 – 2 | 180–240 | ||||

| БрОФ7–0,2 | 11 500 | 38–45 | 55–65 | 85–95 | – | 600–650 |

| 96–110 | 1 – 2 | 175–230 | ||||

| БрОФ6,5–0,4 | 11 200 | 30–45 | 60–70 | 70–90 | 700–800 | 600–650 |

| 70–80 | 7–10 | 170–220 | ||||

| БрОФ4,5–0,15 БрОФ4–0,25 | 10 000 | 30–38 | 40–58 | 55–70 | 700–800 | 600–650 |

| 50–70 | 6–10 | 160–170 | ||||

| БрОЦ4–3 | 12 400 | 30–40 | 35–45 | 50–70 | 700–800 | 550–650 |

| 50––60 | 3–6 | 150–170 | ||||

| БрОЦС4–4–2,5 | 7 500 | 30–35 | 35–45 | 50–70 | – | 550–650 |

| 55–65 | 2–4 | 150–170 | ||||

| БрОЦС4–4–4 | 7 200 | 32–36 | 30–40 | – | – | – |

| 50–60 | 1 – 2 | – | ||||

| Примечание. В числителе данные для мягкого (отожженного), в знаменателе – для твердого cocтояния. | ||||||

Деформируемые оловянные бронзы марок Бр.ОФ8-0,3, Бр.ОЦ4-3, Бр.ОЦС4-4-2,5 выпускают в виде прутков, лент, проволоки для пружин. Структура этих бронз состоит из α-твердого раствора. Основным видом термической обработки бронз является высокий отжиг по режиму: нагрев до 600—650° С, выдержка при этой температуре в течение 1—2 ч и быстрое охлаждение. Прочность после отжига σв — 350-450 МПа, относительное удлинение б= 18—22%, твердость НВ 70—90.

Литейные оловянные бронзы марок Бр.ОЦ5-5-5, Бр.ОСНЗ-7-5-1, Бр.ОЦСЗ,5-7-5 используют для изготовления антифрикционных деталей (втулок, подшипников, вкладышей и др.). Литейные оловянные бронзы подвергают отжигу при 540—550° С в течение 60—90 мин.

Безоловянные бронзы Бр.5, Бр.7, Бр.АМц9-2, Бр.КН1-3 и другие марки имеют высокую прочность, хорошие антикоррозионные и антифрикционные свойства. Из этих бронз изготовляют шестерни, втулки, мембраны и другие детали. Для облегчения обработки давлением бронзы подвергают гомогенизации при 700—750° С с последующим быстрым охлаждением. Отливки, имеющие внутренние напряжения, отжигают при 550° С с выдержкой 90—120 мин.

[8]

Заключение

В ходе работы было проведено исследование антифрикционных материалов, применяемых в прессах и прокатных станах. Были рассмотрены их механические свойства, структуры и режимы обработки для повышения технологических свойств. Наиболее подходящими характеристиками и приведенных бронз обладают марки: БрБ2; БрБНТ1,7; БрБНТ1,9; БрКН 1–3; БрАЖ9‑4; БрАЖМц10‑3‑1,5; БрОЦС4–4–2,5; БрОФ8,0—0,3; БрОФ7— 0,2; БрОФ6,5—0,4; БрОФ6,5—0,15; БрОЦС4—4—4.

Особое предпочтение отдается маркамБрАЖ9‑4, БрАЖМц10‑3‑1,5, БрОЦС4–4–2,5 и БрОЦС4—4—4 со следующими механическими свойствами:

БрАЖ9‑4 – E = 1600 кгс/мм2; σв = 40-50 (50-70 для твердого состояния) кгс/мм2; δ = 35-45 (4-6 – для твердого состояния)%; твердость по Бриннелю 100-120 (160-200) НВ.

БрАЖМц10‑3‑1,5 –E = 10000 кгс/мм2; σв = 40-50 (60-70 для твердого состояния) кгс/мм2; δ = 20-30 (9-12 – для твердого состояния)%; твердость по Бриннелю 125-140 (160-200) НВ.

БрОЦС4–4–2,5 –E = 1600 кгс/мм2; σв = 30-35 (55-65 для твердого состояния) кгс/мм2; δ = 35-45 (2-4 – для твердого состояния)%; твердость по Бриннелю 50-70 (150-170) НВ.

БрОЦС4–4–4 –E = 1600 кгс/мм2; σв = 32-36 (50-60 для твердого состояния) кгс/мм2; δ = 30-40 (1-2 – для твердого состояния)%.

Важная особенность выбранных алюминиевых бронз состоит в способности к упрочнению при термической обработке. Например, БрАЖМц10‑3‑1,5 после закалки и отпуска при 400°С в течение 2 часов твердость составляет 400&nНВ, против 159&nНВ в отожженном состоянии. Главный недостаток видится в наличии твердой железистой составляющей γFe при содержании железа 2-3%, которая может выступать в роли абразивных зерен.

Преимущество марок БрОЦС4–4–2,5 и БрОЦС4–4–4 заключается в том, что, хоть они их механические свойства и ниже, чем у алюминиевых бронз, свинец выделяется в виде самостоятельной фазы и выступает в роли дополнительной смазки, что является значительным плюсом в рамках поставленной задачи.

Литература

[1]. http://www.findpatent.ru/patent/82/825239.html

[2]. https://www.sworld.com.ua/konfer41/167.pdf (https://moluch.ru/archive/103/23808/)

[3]. https://www.metmk.com.ua/21spr_br.php

[4]. https://www.metmk.com.ua/23spr_br.php

[5]. https://www.metmk.com.ua/24spr_silicon_bronz.php

[6]. https://www.metmk.com.ua/23spr_aluminium_bronz.php

[7]. https://www.metmk.com.ua/22spr_br.php

[8]. http://markmet.ru/tehnologiya_metallov/termicheskaya-obrabotka-tsvetnykh-splavov

[9]. Шинкин В.Н. Сопротивление материалов для металлургов.−М: Изд.Дом МИСиС, 2013.

[10]. Шинкин В. Н. Механика сплошных сред для металлургов. - М: Изд. Дом МИСиС, 2014.

[11]. Шинкин В. Н. Сопротивление материалов. Простые и сложные виды деформаций в металлургии.

[12]. Николаев Е.Н., Коротин И.М. Термическая обработка металлов токами высокой частоты М.: Высшая школа, 1984.

[13]. Шинкин В. Н. Гидроиспытания стальных труб на прочность на заводе. Труба с «донышками» // Молодой ученый. — 2015. — №23. — С. 268-276.

Дата добавления: 2018-06-27; просмотров: 271; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!