ЭКСПЛУАТАЦИЯ И РЕМОНТ ГАЗОПРОВОДОВ.

ЗАЩИТА ГАЗОПРОВОДОВ С ИСПОЛЬЗОВАНИЕМ ИЗОЛЯЦИИИ

Изоляционные покрытия и их характеристика. Подземные газопроводы защищают от коррозии двумя способами: пассивным и активным. Пассивный заключается в изоляции газопроводов, при активном методе, помимо изоляции, применяют также электрические методы защиты.

В качестве противокоррозионной изоляции используют битумные, битумно-резиновые и полимерные материалы.

Противокоррозионные покрытия не должны проводить электрический ток, должны иметь необходимую механическую прочность и хорошую прилипаемость (адгезию), не подвергаться разрушению от биологических воздействий, быть эластичными и водонепроницаемыми и т. д.

В зависимости от степени коррозионности грунтов применяются три типа изоляции: нормальная, усиленная и весьма усиленная. Выбор типа изоляции производится по табл. 2.3.

Таблица 2.3

Применяемые типы изоляции

| Минимальная годовая величина удельного сопротивления в Ом/м | Степень коррозионной активности грунта | Рекомендуемые защиты |

| Более 100 От 20 до 100 От 10 до 20 От 5 до 10 Менее 5 | Низкая Средняя Повышенная Высокая Весьма высокая | Нормальная изоляция для газопроводов низкого давления из труб с толщиной стенки не менее 5 мм и усиленная для стальных газопроводов Усиленная изоляция Весьма усиленная изоляция Весьма усиленная изоляция и активная защита То же |

|

|

|

Из табл. 2.3 видно, что защита газопроводов зависит от коррозионной активности грунта. Однако газопроводы, прокладываемые через различные преграды (водные, железнодорожные, автострады и т. д.) и в районах с опасностью повреждений блуждающими токами, независимо от коррозионности грунтов, должны иметь весьма усиленную изоляцию. Поэтому в городах и населенных пунктах в основном применяются усиленная и весьма усиленная изоляции, даже при низкой коррозионности грунтов.

Таблица 2.4

Толщина различных типов изоляции

| Толщина изоляции | Толщина в мм | ||

| нормальная | усиленная | весьма усиленная | |

| Битумная с минеральным заполнителем и усиливающей оберткой ……………… | 3 | 6 | 9 |

| Битумно-резиновая с бризолом и гидроизолом …………………………….. | - | 5,5 | 8,5 |

| Пластмассовая лента с учетом толщины слоя клея ………………………………… | 0,12-0,3 | 0,4-0,6 | 0,4-0,8 |

В табл. 2.4 приведены толщины различных типов изоляции. Изоляция из пластмассовых лент имеет различные пределы толщины, они зависят от технологии производства и свойств применяемых материалов.

Таблица 2.5

Характеристика и состав битумных типов изоляции

|

|

|

| Типы изоляции | Последовательность слоев | Минимальная толщина в мм |

| Типы битумной изоляции | ||

| Нормальная | Грунтовка Битумное покрытие Крафт-бумага | 3 |

| Усиленная | Грунтовка Битумное покрытие Гидроизол Битумное покрытие Крафт-бумага | 6 |

| Весьма усиленная | Грунтовка Битумное покрытие Гидроизол Битумное покрытие Гидроизол Битумное покрытие Крафт-бумага | 9 |

| Типы битумно-резиновой изоляции | ||

| Нормальная | Грунтовка Битумно-резиновая мастика (3 мм) Крафт-бумага | 3 |

| Усиленная | Грунтовка Битумно-резиновая мастика Бризол (1,5 мм) | 5,5-6 |

| Весьма усиленная | Грунтовка Битумно-резиновая мастика (3 мм) Бризол (1,5 мм) Битумно-резиновая мастика (2,5 мм) Бризол (1,5 мм) | 8,5-9 |

Характеристика и состав битумной и битумно-резиновой изоляции приведены в табл. 2.5. Первым слоем изоляции является грунтовка, ее применяют для улучшения прилипаемости битумной изоляции к телу газопровода. Грунтовка представляет собой раствор битума в бензине в соотношении 1 : 3 по объему. Для приготовления грунтовки необходимо куски битума марки IV или смеси битумов марок III и V загрузить в котел и разогреть до температуры 200 °С, после чего расплавленный битум охлаждается до 80 °С, вливается тонкой струей в бензин и перемешивается.

|

|

|

Вливать бензин в битум категорически запрещается, так как это может привести к несчастным случаям!

Для повышения прочности изолирующего покрытия в битум добавляют различные наполнители: каолин 12—20% по весу, цемент, мелкий асбест и т. д. Такая смесь называется битумной мастикой.

При температурах наружного воздуха +5°С и ниже добавляют пластификаторы (соевое масло, зеленое масло) до 3% по весу, что придает битумной мастике пластические свойства.

Указания по выбору типа изоляции в зависимости от коррозионности грунта и характеристики газопровода приведены в табл. 2.6.

Таблица 2.6

Указания по выбору типа изоляции

| Коррозионная активность грунтов и характеристика участков газопроводов | Тип изоляции |

| Газопроводы в грунтах с низкой и средней коррозионной активностью Газопроводы в грунте с повышенной и высокой коррозионной активностью Участки газопроводов в грунтах с низкой и средней коррозионной активностью на вводах во дворы и здания Газопроводы в грунте с весьма высокой коррозионной активностью Участки газопроводов в грунте с повышенной и высокой коррозионной активностью на вводах во дворы и здания, а также на пересечениях с железнодорожными и трамвайными путями, автомагистралями Участки газопроводов на подводных переходах через реки и каналы, на затапливаемых поймах рек, в болотах. Участки явно выраженной опасностью повреждения блуждающими токами | Нормальная Усиленная То же Весьма усиленная То же То же |

|

|

|

Для увеличения прочности изолирующего покрытия применяют усиливающие обертки бризол, гидроизол и различные стеклоткани. Бризол готовят из битума с дроблением вулканизованной резины, гидроизол представляет собой толстый слой бумаги из асбеста с добавлением до 20% целлюлозы, пропитанной нефтяным битумом.

Для защиты изоляции от солнечных лучей и стекания применяют защищающую обертку, обычно из крафт-бумаги. Хранят ее в сухом помещении и в случае увлажнения до накладки на битумное покрытие просушивают.

Выполнение изоляционных работ. Изоляция газопроводов производится в следующей последовательности. Газопровод очищается до металлического блеска от загрязнений и ржавчины. Для очистки применяют трубоочистные машины или специальные щетки. Затем на газопровод наносится грунтовка толщиной 0,1—0,2 мм и после ее высыхания битумная эмаль. Эмалью покрывают в несколько слоев толщиной по 1,5 мм, после чего на горячую мастику накладывают усиливающую обертку. Оберткой из крафт-бумаги обертывают трубу по спиральной ленте так, чтобы она прилетала плотно без морщин и складок.

В последнее время получили широкое распространение различные пластмассовые изоляционные покрытия (полихлорвиниловые, полиэтиленовые и др.), которые выпускаются в виде липкой ленты шириной 450 мм и толщиной до 0,5 мм.

Работы по изоляции газопроводов полностью механизированы, ручной способ применяется только при изоляции отдельных стыков и участков газопровода.

Контроль за качеством изоляции. При проверке качества изоляции труб необходимо произвести:

- наружный осмотр изоляции путем проверки гладкости и равномерности покрытия и отыскания поврежденных участков;

- проверку толщины изоляционного покрытия не реже, чем через каждые 100 м и не менее четырех точек по окружности трубы;

- проверку прилипаемости изоляционного покрытия к трубе и слипаемости усиливающих оберток с битумной мастикой. Эту проверку надо проводить в сомнительных местах путем надреза изоляции двумя сходящимися под углом 60° линиями и отдиранием изоляции от трубы. Если изоляция хорошая, то очень трудно отодрать изоляцию от тела трубы и усиливающий материал от битума;

- сплошную проверку качества изоляции специальными приборами. Так, например, если проверяемый газопровод не уложен в траншею и не засыпан, то пользуются дефектоскопом, а если газопровод уже уложен в траншею и присыпан, то испытывается на проскок искры через изоляцию.

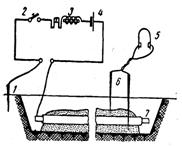

На рис. 2.11 приведена схема искрового дефектоскопа для контроля изоляции газопроводов. Работы по отысканию мест повреждения изоляции проводятся в следующем порядке: к зачищенному концу газопровода 8 прикрепляется провод высокого напряжения 7. Электрическая цепь дефектоскопа замыкается выключателем 2. Искатель 9 дефектоскопа устанавливается над трубой 8 и перемещается вдоль нее. В местах с плохой изоляцией произойдет искровой пробой и в результате вспыхнет сигнальная неоновая лампа 14, вмонтированная в рукоятку 12. Таким образом, отыскиваются поврежденные места изоляции, которые после исправления снова проверяются

Рис. 2.11. Схема дефектоскопа: 1 – аккумулятор, 2 – выключатель, 3 – катушка, 4 – прерыватель, 5 – конденсатор, 6 – предохранительный зазор, 7, 13 – провода высокого напряжения, 8 – газопровод, 9 – искатель, 10 – изоляция газопровода, 11 – воздушный зазор, 12 – рукоятка дефектоскопа, 14 – неоновая лампочка

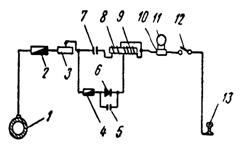

Рис. 2.12. Схема искателя повреждений ИПИТ: 1, 6 – электроды, 2 – выключатель, 3 – реле прерывателя, 4 – батарея, 5 – наушники, 7 - газопровод

Принципиальная схема искателя повреждения показана на рис 2.12. Принцип работы прибора заключается в том, что па газопровод 7 подается пульсирующий ток, который стекает с газопровода в грунт в тех местах, где повреждена изоляция. Этот ток возвращается на прибор через заземляющий электрод. В тех местах вокруг газопровода, где ток стекает в грунт, образуется электрическое поле, которое отыскивается с помощью наушников 5 и подключенных к ним двух индикаторных электродов 6, погружаемых по обе стороны газопровода 7. Надежной работе прибора мешают различные помехи (шумы). Поэтому при работе с искателем нельзя становиться на газопровод; газопровод должен быть присыпан на высоту до 30 см, за исключением его концов и явно оголенных участков; присыпку газопровода грунтом необходимо производить за 5—б ч до начала проверки.

ЭЛЕКТРИЧЕСКИЕ МЕТОДЫ ЗАЩИТЫ

Для защиты газопроводов от коррозии блуждающими токами применяются электрические дренажи, катодные станции и протекторы.

Электродренажная защита. Дренажная защита наиболее распространенный способ защиты газопроводов от блуждающих токов. Через электродренажные установки осуществляется отвод токов, попавших на газопровод, обратно к источнику. Отвод ведется через специальный проводник, соединяющий газопровод с минусовой шиной подстанции или рельсами электрифицированной дороги.

При отводе тока ликвидируется возможность электрической коррозии, так как прекращается выход токов из газопровода в грунт.

В настоящее время в основном применяют поляризованные дренажи, обладающие односторонней проводимостью (рис. 2.13).

Рис. 2.13. Схема поляризованного дренажа УПДУ-57: 1 – газопровод, 2, 4 – предохранители, 3 – сопротивление, 5, 7 – контакты, 6 – диод, 8 – дренажная обмотка, 9 – выключающая обмотка, 10 – шунт амперметра, 11 – амперметр, 12 – рубильник, 13 - рельс

Принцип работы дренажной установки заключается в следующем: если на газопроводе 1 возникает положительный потенциал по отношению к рельсу 13, то ток пройдет через, предохранитель 2, сопротивление 3, предохранитель 4, диод 6 с обмоткой 9, шунт 10 и рубильник 12 на рельс 13.

Движение тока будет продолжаться до тех пор, пока разность потенциалов не достигнет 1—1,2 в, в противном случае замыкаются контакты 5 и 7 и ток потечет через обмотку 8, а по ответвлению — к диоду 6 через шунтирующие контакты 5. Если разность потенциалов снизится до 0,1 в, то контакты размыкаются и дренажная цепь разрывается. Если потенциал рельса будет больше потенциала трубы, то диод 6 тока не пропустит.

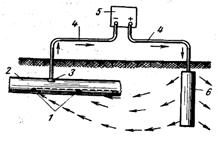

Катодная защита. Схема действия катодной защиты показана на рис. 2.14. На газопровод 2 накладывается отрицательный потенциал от специального источника постоянного тока 5 и тем самым защищаемый участок газопровода превращается в катодную зону. Путем помещения в грунт старых труб или рельсов и подключением их к положительному источнику постоянного тока через провода 4 поблизости от газопровода создается анодная зона. Таким образом, искусственно создается электрическая цепь и ток течет следующим образом: от положительного полюса источника питания по изолированному кабелю на анодное заземление 6, от анодного заземления ток стекает в грунт и через поврежденные участки 1 газопровода на защищаемый газопровод, а от газопровода по изолированному кабелю на отрицательный полюс источника питания.

Рис. 2.14. Схема действия катодной защиты: 1 – места повреждения изоляции, 2 – газопровод, 3 – точка дренажа, 4 – провода, 5 – источник постоянного тока, 6 – заземление из старых труб

Таким образом, происходит постепенное разрушение не газопровода, а вкопанных в землю старых труб (анода). Однако необходимо отметить, что этот вид за щиты имеет существенные недостатки, — небольшую зону действия в большие расходы на электроэнергию.

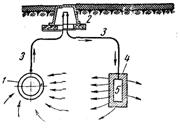

Протекторная защита. Схема действия протекторной защиты показана на рис. 2.15. Принцип ее действия основан на том, что газопроводу путем подключения к нему протекторов, обладающих более отрицательным потенциалом, придается отрицательный потенциал. Таким образом, участок газопровода превращается в катод без постороннего источника тока. Протектор представляет собой цилиндр из магния, алюминия, цинка и их сплавов, в центре которого расположен стальной сердечник в виде стержня или спирали. Сердечник выступает с одного или с обоих концов протектора, что дает возможность соединить их по нескольку штук. Протекторы располагаются на расстоянии до 4,5 м от газопровода. В настоящее время выпускаются протекторы типа МГА (гальванические аноды). Средний срок их службы 8—10 лет, вес 5—7 кг.

Рис. 2.15. Схема протекторной защиты:

1 – газопровод, 2 – контрольный пункт, 3 – проводники, 4 – заполнитель, 5 – протектор

ЭКСПЛУАТАЦИЯ СРЕДСТВ ЗАЩИТЫ

Эксплуатация средств электрозащиты осуществляется специально обученными работниками. На каждую установку необходимо иметь паспорт и журнал контроля работы. В паспорт заносятся техническая характеристика и режим работы этих установок, В журнал необходимо заносить все работы, связанные с осмотром и проверкой установок.

Обслуживание установок состоит из периодических осмотров и контрольных замеров. Катодные установки осматривают один раз в месяц, а протекторные и дренажные два раза в месяц.

При периодическом осмотре дренажа проверяется:

целостность монтажа, отсутствие различных повреждений, плотность контактов;

наличие предохранителей и их исправность;

состояние контактов реле;

чистка контактов реле, смена предохранителя, очистка дренажа от пыли, грязи и снега.

При осмотре катодной установки проверяется:

наличие тока и напряжение источника питания;

- целостность монтажа установки и отсутствие различных неисправностей;

- плотность контактов.

При профилактическом осмотре протекторной защиты проверяется, плотность контакта и отсутствие различных повреждений

в контактном устройстве.

При периодических контрольных замерах на дренажных установках измеряется:

- величина и направление тока;

- величины и разности потенциала между газопроводом и рельсами, при котором срабатывает дренажная установка, а также определяется средняя величина этой разности. Проверяется так же, разорвется ли цепь дренажа при перемене полярности газопровода относительно рельсов;

- разность потенциалов между газопроводом и землей. Проверяется исправность имеющихся контрольно-сигнальных устройств.

Если в цепи дренажа отсутствует шунт, величину дренажного

тока измеряют переносным шунтом, подключаемым в дренажную цепь параллельно предохранителю или рубильнику.

При периодических контрольных замерах на катодных установках производится:

- измерение величины выходного напряжения;

- измерение величины тока;

- измерение разности потенциалов между землей и газопроводом;

- проверка состояния анодного заземления;

- проверка имеющихся контрольно-сигнальных устройств.

Периодическими контрольными замерами на установках протекторной защиты предусматривается:

- измерение потенциала газопровода относительно земли при включенной и отключенной защите;

- измерение тока, протекающего по цепи протектор — газоровод;

- измерение сопротивления в цепи протектор — газопровод.

Если потенциал трубопровода на участке подключения электродов будет меньше минимального защитного потенциала, то проверяется исправность провода между протектором и газопроводом, а также места его соединений с газопроводом и протектором. При уменьшении объема протекторов до 10% от его первоначального объема их заменяют новыми. Кроме того, не реже одного раза в год проверяется эффективность действия протекторной установки.

Все результаты осмотра и контрольных замеров заносятся в специальный журнал.

Дата добавления: 2018-06-27; просмотров: 439; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!