Описание технологических схем ректификационных установок

Департамент образования Вологодской области

Бюджетное профессиональное образовательное учреждение Вологодской области

«Череповецкий химико-технологический колледж»

Расчет ректификационной колонны

Учебно-методическое пособие к курсовой работе

по дисциплинеОП.09Процессы и аппараты

для студентов специальности

240107, (18.02.03) Химическая технология неорганических веществ

2015 год

Учебно-методическое пособие предназначены для студентов БПОУ ВО «Череповецкий химико-технологический колледж» по специальности 240107, (18.02.03) Химическая технология неорганических веществ, для подготовки к курсовой работе.

Консультант:

Аппалонова Ирина Васильевна - руководитель учебного центра профессиональной квалификации БПОУ ВО «Череповецкого химико-технологического колледжа»

Составитель:

Ерофеева Татьяна Николаевна - преподаватель БПОУ ВО «Череповецкого химико-технологического колледжа»

| Рассмотрены и рекомендованы к использованию на заседании ЦМК по ППССЗ Протокол № __ от «___» __________ 20___ г. Председатель ЦМК по ППССЗ _____________/Н.Г.Кузнецова/ |

| лист | |

| ВВЕДЕНИЕ | 4 |

| 1 Теоретические основы процесса | 5 |

| 2 Описание технологических схем ректификационных установок | 12 |

| 2.1 Непрерывно действующие установки | 12 |

| 2.2 Периодически действующие установки | 15 |

| 2.3 Экстрактивная ректификация | 17 |

| 2.4 Установка для азеотропной ректификации | 19 |

| 3 Пример расчета ректификационной колонны непрерывного действия | 22 |

| 3.1 Исходные данные | 22 |

| 3.2 Расчет материального баланса колонны | 23 |

| 3.3 Определение скорости пара и диаметра колонны | 26 |

| 3.4 Гидравлический расчет тарелок | 30 |

| 3.5 Определение числа тарелок и высоты колонны | 36 |

| 3.6 Тепловой расчет установки | 40 |

| ЛИТЕРАТУРА | 44 |

| ПРИЛОЖЕНИЕ | 45 |

|

|

|

ВВЕДЕНИЕ

Целью курсовой работы по дисциплине «Процессы и аппараты» является закрепление теоретических знаний у студентов, выработка умения составлять и оформлять технологическую и конструкторскую документацию, освоение методов технологического расчета процессов и конструктивного расчета аппаратов.

Условием качественного выполнения работы является самостоятельная и творческая работа студентов с использованием специальной и справочной литературы.

Курс дисциплины призван научить студентов понимать основные закономерности протекания процессов, принципы работы аппаратов, научить методам расчета аппаратов. Одним из наиболее важных этапов в изучении курса является выполнение курсового работы, темы которого сформулированы таким образом, чтобы студенты могли ознакомиться с методикой расчета оборудования, наиболее распространенного в химической технологии.

|

|

|

Задачей курсовой работы является подготовка студентов к решению вопросов по процессам и аппаратам, встречающихся в специальных курсовых и дипломных работах.

Теоретические основы процесса

В ряде производств химической, нефтяной, пищевой и других отраслей промышленности в результате различных технологических процессов получают смеси жидкостей, которые необходимо разделить на составные части.

Для разделения смесей жидкостей и сжиженных газовых смесей в промышленности применяют способы простой перегонки (дистилляции), перегонки под вакуумом, ректификации, экстракции. Ректификацию широко используют в промышленности для полного разделения смесей летучих жидкостей, частично или целиком растворимых одна в другой.

Сущность процесса ректификации сводится к выделению одной или нескольких жидкостей в более или менее чистом виде из смеси двух или в общем случае нескольких жидкостей с различными температурами кипения.

|

|

|

Ректификация известна с начала XIX века как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию все шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производствах органического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты).

В промышленности применяют насадочные, колпачковые, ситчатые, клапанные, пленочные трубчатые колонны и другие. Они различаются в основном конструкцией внутреннего устройства аппарата, назначение которого - обеспечение взаимодействия жидкости и пара. Это взаимодействие происходит при барботировании пара через слой жидкости на тарелках, либо при поверхностном контакте пара и жидкости на насадке или поверхности жидкости, стекающей тонкой пленкой.

Насадочные колонны широко распространены. Преимуществом их являются простота устройства и невысокая стоимость. Другое существенное преимущество насадочных колонн - низкое гидравлическое сопротивление. Насадочные колонны малопригодны для работы при низкой плотности орошения, для них характерны ограниченные интервалы нагрузок по пару и жидкости. Для стабильной работы насадочной колонны необходимо обеспечить равномерное распределение жидкости по сечению, с помощью оросителей. Кроме того, в насадочных колоннах затруднен отвод тепла из слоя насадки.

|

|

|

Тарельчатые колонны нашли не менее широкое применение в промышленности. Это массообменные вертикальные колонные аппараты, секционированные по высоте поперечными контактными массообменными устройствами (тарелками). Восходящий поток пара последовательно барботирует через слои жидкости на тарелках. В барботажном режиме работают ситчатые, колпачковые, клапанные, а также провальные тарелки. Для тарелок первых трех типов барботаж газа и движение жидкости происходят в условиях перекрестного тока благодаря равномерно распределенным на полотне тарелок их элементам (отверстиям, колпачкам, клапанам) и наличию переливных устройств. На провальных тарелках реализуется противоточный контакт фаз. Для тарельчатых колонн характерны высокая четкость разделения исходной смеси, широкий диапазон нагрузок по пару и жидкости, высокая производительность. Недостатками данных колонн являются: высокая стоимость вследствие сложности устройства, а также повышенное гидравлическое сопротивление.

Ситчатые тарелки имеют большое занятое отверстиями сечение тарелки, а следовательно, и высокую производительность по пару, для них характерны простота изготовления, малая металлоемкость. Недостаток — высокая чувствительность к точности установки. Аппараты с ситчатыми тарелками не рекомендуется использовать для работы на загрязненных средах, это может вызвать забивание отверстий.

Колпачковые тарелки показывают неплохую массообменную эффективность, имеют значительный интервал нагрузок по пару. Пары с предыдущей тарелки попадают в паровые патрубки колпачков и барботируют через слой жидкости, в которую частично погружены колпачки. Колпачки имеют отверстия или зубчатые прорези, расчленяющие пар на мелкие струйки для увеличения поверхности соприкосновения его с жидкостью. Ограниченность их применения заключается в дороговизне по причине повышенной металлоемкости. Кроме того, колпачковые тарелки обладают повышенным гидравлическим сопротивлением, склонны к забивке.

Клапанные тарелки показывают высокую эффективность при значительных интервалах нагрузок благодаря возможности саморегулирования. В зависимости от нагрузки клапан перемещается вертикально, изменяя площадь живого сечения для прохода пара, причем максимальное сечение определяется высотой устройства, ограничивающего подъем. Клапаны изготовляют в виде пластин круглого или прямоугольного сечения с верхним или нижним ограничителем подъема. Недостатком клапанных тарелок является высокое гидравлическое сопротивление.

Провальные тарелки наиболее просты по конструкции, обладают низким гидравлическим сопротивлением. Характеризуются отсутствием переливных устройств. Но данный вид тарелок имеет низкую массообменную эффективность, узкий интервал нагрузок по пару и жидкости.

Трубчато - пленочные ректификационные колонны состоят из пучка вертикальных труб, по внутренней поверхности которых тонкой пленкой стекает жидкость, взаимодействуя с поднимающимся по трубам паром. Диаметр применяемых трубок - 5-20 мм. Эффект работы пленочного аппарата возрастает с уменьшением диаметра трубок. Трубчатые колонны характеризуются простотой изготовления, высокими коэффициентами массопередачи и весьма малыми гидравлическими сопротивлениями движению пара. Многотрубные и длиннотрубные колонны с искусственным орошением имеют значительно меньшие габаритные размеры и массу, чем тарельчатые.

В ректификационных установках используют главным образом аппараты двух типов: насадочные и тарельчатые ректификационные колонны. Кроме того, для ректификации под вакуумом применяют плёночные и роторные колонны различных конструкций. Ректификационные колоны снабжены теплообменными устройствами – кипятильником (кубом) и дефлегматором. Кроме того, для уменьшения потерь тепла в окружающую среду ректификационные аппараты покрывают тепловой изоляцией.

Куб предназначен для превращения в пар части жидкости, стекающей из колонны, и подвода пара в её нижнюю часть. Кипятильники имеют поверхность нагрева в виде змеевика или представляют собой кожухотрубчатый теплообменник, встроенный в нижнюю часть колонны. Более удобны для ремонта и замены выносные кипятильники, которые устанавливают ниже колонны с тем, чтобы обеспечить естественную циркуляцию жидкости.

В периодически действующих колоннах куб является не только испарителем, но и ёмкостью для исходной смеси. Поэтому объём куба должен быть в 1,3 – 1,6 раза больше его единовременной загрузки. Обогрев кипятильников наиболее часто производится водяным насыщенным паром.

Дефлегматор, предназначенный для конденсации паров и подачи орошения в колонну, представляет собой кожухотрубчатый теплообменник, в межтрубном пространстве которого обычно конденсируются пары, а в трубах движется охлаждающий агент.

В случае частичной конденсации паров в дефлегматоре его располагают непосредственно над колонной, чтобы обеспечить большую компактность установки, либо вне колонны. При этом конденсат (флегму) из нижней части дефлегматора подают непосредственно через гидравлический затвор на верх колонны, так как в данном случае отпадает необходимость в делителе флегмы.

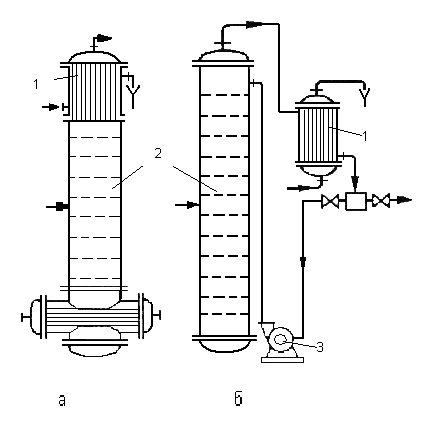

В случае полной конденсации паров в дефлегматоре его устанавливают выше колонны, непосредственно на колонне или ниже верха колонны для того, чтобы уменьшить общую высоту установки. Варианты установки дефлегматоров показаны на рисунке 1. В последнем случае флегму из дефлегматора 1 подают в колонну 2 насосом. Такое размещение дефлегматора часто применяют при установке ректификационных колонн вне зданий, что более экономично в условиях умеренного климата.

Рисунок 1 - Варианты установки дефлегматоров

а - на колонне; б – ниже верха колонны;

1- дефлегматоры; 2 – колонны; 3 – насос

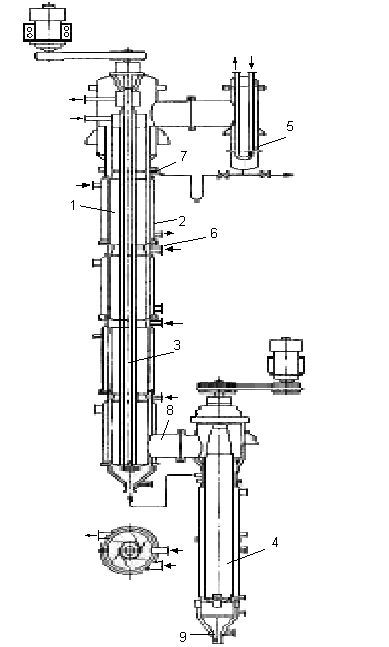

Схема роторно - пленочной ректификационной колонныпоказана на рисунке 2.

Эти аппараты применяются для ректификации под вакуумом смесей, обладающих малой термической стойкостью при нагревании (например, различные мономеры и полимеры, а так же другие продукты органического синтеза).

В ректификационных аппаратах пленочного типа достигается низкое гидравлическое сопротивление. Кроме того, задержка жидкости в единице объема работающего аппарата мала.

К числу пленочных ректификационных аппаратов относятся колонны с регулярной насадкой в виде пакетов вертикальных трубок диаметра 6-20 мм (многотрубчатые колонны), а так же пакетов плоскопараллельной или сотовой насадки с каналами различной формы, изготовленной из перфорированных металлических листов или металлической сетки.

Одна из распространенных конструкций роторно-пленочных колонн показана на рисунке 6, она состоит из колонны или ректификатора 1, снабженного наружным обогревом через паровые рубашки 2 и ротором 3, роторного испарителя 4 и конденсатора 5. Ротор, представляющий собой полую трубу с лопастями, охлаждаемую изнутри водой, вращается внутри корпуса колонны. Исходная смесь подается в колонну через штуцер 6. Сверху колонна орошается флегмой, поступающей из конденсатора 5 через штуцер 7. Пар подается в колонну через штуцер 8 из испарителя 4, снабженного неохлаждаемым ротором и аналогичного пленочному выпарному аппарату. Поднимаясь в пространстве между ротором 3 и корпусом колонны 1, пар конденсируется на наружной поверхности ротора. Образующаяся пленка конденсатора отбрасывается под действием центробежной силы по поверхности лопастей ротора к периферии. Попадая на обогреваемую внутреннюю поверхность, жидкость испаряется и образующийся пар поднимается кверху. Таким конденсационно-испарительным способом (при работе колонны в неадиабатических условиях) достигается четкое разделение смеси при малом времени ее пребывания в аппарате и незначительном перепаде давлений по высоте колонны, т.к. большая часть внутреннего пространства корпуса заполнена потоком пара. Роторные испарители типа испарителя 4 могут быть использованы в качестве самостоятельных аппаратов для вакуумной дистилляции смесей, чувствительных к высоким температурам.

Недостатки роторных колонн - ограниченность их высоты и диаметра, а также высокие эксплуатационные расходы.

Рисунок 2 - Схема роторно - пленочной ректификационной колонны

1 - колонна; 2 - рубашка для обогрева; 3 - ротор; 4 - роторный испаритель; 5 - конденсатор – дефлегматор; 6 - штуцер для ввода исходной смеси; 7 - штуцер для ввода флегмы; 8 - штуцер для ввода пара; 9 - штуцер для вывода остатка

Описание технологических схем ректификационных установок

Дата добавления: 2018-06-01; просмотров: 808; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!