Технические характеристики автомобильных баллонов для КПГ из композитных материалов

Лекция 6

Тема 5. Газовые редукторы и испарители.

Тема 6 Газосмесительные устройства.

Дозирующие или дозирующе-экономайзерные устройства предназначены для согласования выходных характеристик газового редуктора с характеристиками газосмесительного устройства с целью обеспечения необходимого состава топливовоздушной смеси на различных режимах работы двигателя.

В зависимости от режима работы двигателя требуется обедненный (экономичный) или обогащенный (для получения максимальной мощности) состав топливовоздушной смеси.

Согласование характеристик происходит за счет воздействия исполнительного механизма дозирующего устройства на параметр, изменяющий подачу топлива (например, проходное сечение газопровода) в зависимости от управляющего сигнала.

Конструктивно дозирующие устройства могут быть в виде исполнительных механизмов различного типа, совмещённых с газовым редуктором или газосмесительным устройством, а также выполненных отдельным устройством. Возможны другие комбинированные сочетания устройств.

Привод исполнительных механизмов дозирующих устройств может быть механическим, пневматическим, электрическим (электромагнитным) или комбинированным.

Виды и типы управляющих сигналов для дозирующих устройств могут быть различными, в зависимости от типа привода исполнительного механизма. В качестве управляющих сигналов (параметров) могут быть использованы положения дроссельных заслонок, частота вращения коленчатого вала, разрежение во впускном коллекторе (задроссельном пространстве) и т.д., возможно комбинированное сочетание управляющих сигналов.

|

|

|

Дозирующие устройства входят в группу устройств, обеспечивающих дозирование подачи газа в ДВС, поэтому их следует рассматривать только в функциональной целостности с остальными устройствами этой группы (редуктор-испаритель, смеситель, ЭБУ), а не как отдельно существующие функциональные узлы.

Вариант дозирующе-экономайзерного устройства с вакуумным приводом, выполненный отдельным узлом для установки навесным монтажом в трубопровод от редуктора-испарителя к смесителю, показан на рис. 3.17.

Рис.3.17. Дозирующе-экономайзерное

устройство с вакуумным приводом

Тема 7 Арматура газобаллонных автомобилей.

внутри полости наполнительного вентиля газ выходит в атмосферу через отверстие в пробке.

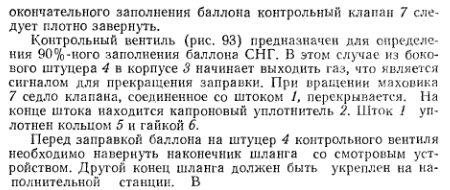

В случае выполнения арматуры баллона в одном блоке, соединение с баллоном осуществляется посредством унифицированного фланцевого соединения с помощью шести винтов М5 × 30. Блок арматуры в этом случае называют мультиклапаном.

|

|

|

Мультиклапан (рис. 3.5) представляет собой комбинированное устройство, включающее в себя наполнительный и расходный вентили, указатель уровня газа, предохранительный клапан.

В мультиклапане также установлены скоростной (напорный) клапан в расходной линии и обратный клапан в наполнительной линии.

Заправочное устройство представляет собой специальный переходник (рис. 3.6), предназначенный для соединения газового баллона со специальным присоединительным устройством заправочного шланга АГНС. Заправочное устройство оснащается пробкой-заглушкой для предохранения от попадания грязи в процессе эксплуатации. В некоторых конструктивных исполнениях заправочное устройство оснащается фильтрующим элементом и обратным клапаном.

В автомобильной топливной аппаратуре для сжиженного нефтяного газа получили распространение следующие типы трубопроводов и соединений.

В линии высокого давления (рабочее давление 1,6 МПа), включающей в себя соединения узлов от газового баллона до газового редуктора, наибольшее распространение получили жесткие трубопроводы из бесшовной медной трубки по ГОСТ 617 с наружными диаметрами 6,0; 8,0; 10,0 или 12,0 мм и толщиной стенки не менее 1,0 мм. Медные трубопроводы должны иметь резиновую или пластмассовую защитную оплетку.

|

|

|

Меньшее распространение получили трубопроводы из стальных бесшовных трубок по ГОСТ 8733, в том числе из нержавеющей стали.

Все жесткие трубопроводы должны быть проложены с компенсационными кольцами или изгибами для исключения повреждений трубопровода при перекосах рамы или элементов кузова. Металлические газопроводы должны иметь промежуточные крепления через неметаллические защитные прокладки для исключения вибраций, перемещений и контакта с металлическими частями.

Соединение металлических трубопроводов осуществляют при помощи специальных металлических муфт, ниппелей или фитингов. В настоящее время наибольшее распространение получили соединения медных трубопроводов при помощи латунных конусных муфт (рис. 3.7). Такой тип соединений не требует применения специального инструмента и приспособлений при монтаже, что способствует повышению качества монтажных работ с гарантией соблюдения правильной технологии.

Основополагающим нормативным документом для данных соединений, определяющим материалы и размеры деталей, является комплекс государственных стандартов: ГОСТ 9112-67 – ГОСТ 9122-67 «Соединения трубопроводов с конусными муфтами». Меньшее распространение получили соединения металлических трубопроводов с применением развальцовки конца трубки (рис. 3.8) с наружным конусом 74° на штуцере и внутренним конусом 66° на стальном ниппеле. Размеры и материалы деталей для такого типа соединений определены в комплексе государственных стандартов: ГОСТ 13954-74 – ГОСТ 13974-74, ГОСТ 13976-74 – ГОСТ 13977-74, ГОСТ 20188-74 – ГОСТ 20200-74.

|

|

|

Тема 8. Автомобильные газовые баллоны.

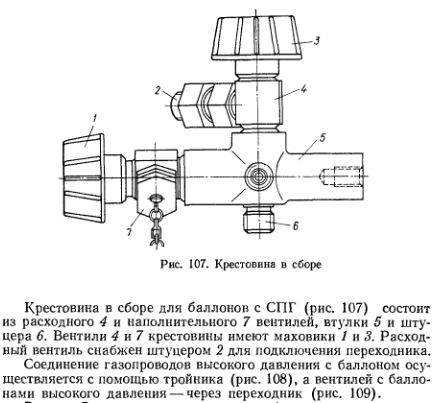

Общий вид баллонов старого (с выносной арматурой) и нового (с мультиклапаном) поколения приведена па рис. 3.7.

Все баллоны нового поколения независимо от модели автомобиля, на которую они должны устанавливаться, имеют одну и ту же конструкцию: стальной сварной цилиндрический корпус с горловиной для установки блока контрольно-предохранительной и расходно-наполнительной арматуры, к которому приварены полусферические днища.

К баллонам нового поколения относятся баллоны для легковых автомобилей изготовленные в виде торроидальной формы. Эти баллоны удобны тем, что могут устанавливаться в нише для запасного колеса. Торроидальный баллон представлен на рис. 3.8.

В 90-х годах некоторые организации разработали конструкции и освоили производство облегченных баллонов из композитных материалов.

Существуют конструкции следующих типов баллонов из композитных материалов:

металлокомпозитный баллон - с металлическим лейнером;

цельнокомпозитный баллон - с неметаличеким лейнером;

цельнокомпозитный баллон без лейнера.

Лейнер - это герметизирующая оболочка баллона, часто выполняющая роль силовой оболочки (корпуса) баллона. Чаще лейнер изготавливают из высокопрочной стали, но может быть выполнен и из композитного материала или алюминия.

Корпус лейнера на специальных станках обматывается несколькими слоями армирующего материала, предоставляющий собой нить из стеклянных, органических, углеродных и т.п. волокон. Если лейнер несущий, т.е. выполняющий роль корпуса баллона, применяют кольцевую (катушечную) намотку, а если лейнер не несущий, то применяют спирально-кольцевую (типа «кокон») намотку нитей.

Каждый слой нитей покрывается композитным материалом с компонентным составом по типу эпоксидной смолы.

Баллоны могут эксплуатироваться при температуре окружающего воздуха от –40 °С до +60 °С. Количество циклов нагружения не менее 15000. Коэффициент запаса прочности после проведения циклических испытаний не менее 2.6. Срок службы от 8 до 15 лет.

Технические характеристики некоторых баллонов представлены в таблице 4.1.

Таблица 4.1.

Технические характеристики автомобильных баллонов для КПГ из композитных материалов

| Показатель характеристики баллона | Организация разработчик (изготовитель) | ||

| ДАО «ОРГЭНЕРГОГАЗ» г. Москва | АО «Техномаш» г. Москва (Орский машиностроительный завод (г. Орск)) | КБ. «Союз» г. Казань | |

| 1 | 2 | 3 | 4 |

| Количество баллонов в типоразмерном ряду, шт. | 3 | 14 | 5 |

| Объем баллона, л. | от 50 до 400 | от 28 до 97 | от 82 до 400 |

| Диаметр баллона, мм. | от 300 до 400 | 254 и 322 | от 211 до 525 |

| Длина баллона, мм | от 900 до 2000 | от 720 до 1470 | от 650 до 2860 |

| Масса баллона, кг. | 23 | от 21,0 до 66,5 | от 45 до 350 |

| Удельная масса, кг/л. | от 0,46 до 0,55 | от 0,66 до 0,76 | от 0,62 до 0,87 |

| Коэффициент запаса прочности | 2,6 | 2,6 | 2,6 |

| Рабочее давление, МПа (кгс/кв.см) | от 19,6 (200) до 24,5 (250) | 19,6 (200) | 19,6 (200)* |

| Срок службы, лет | 8 | 15 | 10* |

| Периодичность освидетельствования, лет | 8 | 5 | 3 |

* - Баллон КБ «Союз» для газозаправщиков имеет рабочее давление 24,5 МПа (250 кгс/кв.см) и срок службы 15 лет.

Дата добавления: 2018-06-01; просмотров: 466; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!