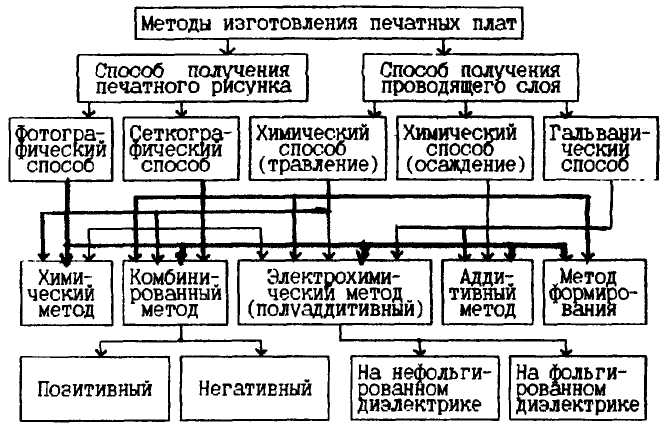

Способы формирования рисунка и создания токопроводящего покрытия в печатных платах

По способу формирования рисунка и создания токопроводящего покрытия методы изготовления печатных плат разделяются на две группы:

· субстрактивные

· аддитивные

Рис22.1. Классификация методов изготовления печатных плат

В субстрактивных методах (основных) в качестве основания для печатных плат используются фольгированные диэлектрики, на которых проводящий рисунок формируется путем химического удаления фольги с непроводящих участков. Дополнительная химико-гальваническая металлизация монтажных

отверстий привела к созданию комбинированных методов изготовления печатных плат. Эта группа методов занимает доминирующее положение, так как для их реализации разработаны высококачественные материалы с уменьшенной толщиной фольги и автоматизированные линии производства.

Аддитивные методыоснованы на избирательном осаждении токопроводящего покрытия на диэлектрическое основание. По сравнению с субстрактивными они обладают следующими преимуществами: повышают плотность печатного монтажа (ширина проводников и пробельных участков составляет 0,13...0,15 мм и менее); устраняют подтравливание элементов печатного монтажа; экономят медь, химикаты для травления и снижают затраты на нейтрализацию сточных вод; упрощают технологический процесс благодаря устранению ряда технологических операций; улучшают равномерность толщины металлизированного слоя в отверстиях; уменьшают длительность производственного процесса и повышают его экономичность. Несмотря на описанные преимущества применение аддитивных методов в массовом производстве ограничено низкой скоростью процесса химической металлизации, интенсивным воздействием электролитов на диэлектрик, трудностью получения металлических покрытий с высокой адгезией к основанию.

|

|

|

По способу создания токопроводящего покрытия аддитивные методы разделяются на химические (аддитивные) и химико-гальванические (полуаддитивные). При химическом методе на каталитически активных участках поверхности заготовки происходит химическое восстановление ионов металла для обеспечения толщины покрытия в монтажных отверстиях не менее 25 мкм. В разработанных растворах скорость осаждения меди составляет примерно 4...4 мкм/ч, и для получения необходимой толщины процесс продолжается длительное время. Более производительным является химико-гальванический метод, при котором химическим способом выращивают тонкий (1...5 мкм) слой меди по всей поверхности платы или используют фольгированный диэлектрик с тонкомерной фольгой и химической металлизацией монтажных отверстий, а затем на подготовленную поверхность в соответствии с необходимым рисунком осаждают медь электрохимическим способом. Удаление тонкого слоя металла с пробельных участков происходит в результате его химического травления по всей поверхности заготовки.

|

|

|

Основное влияние на разрешающую способность и точность изготавливаемых печатных плат оказывает способ формирования рисунка печатного монтажа. Выбор способа определяется также конструкцией платы, производительностью оборудования и экономичностью процесса. Из всего множества на практике применяются только три способа получения рисунка платы: офсетная печать, сеткография и фотопечать.

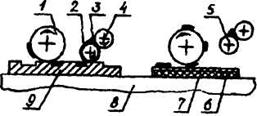

Способ офсетной печатисостоит в изготовлении печатной формы, на поверхности которой формируется рисунок платы. Форма закатывается трафаретной краской с помощью специального валика, а затем печатный цилиндр, покрытый слоем офсетной резины, переносит краску с формы на подготовленную поверхность основания платы (рис.22.2 ). Данный способ характеризуется высокой производительностью, применим в условиях массового и крупносерийного производства. К его недостаткам относятся высокая стоимость оборудования, необходимость использования квалифицированного обслуживающего персонала и трудность изменения рисунка платы.

|

|

|

Рис 22.2. Схема получения рисунка печатной платы методом офсетной печати:

1 — офсетный валик; 2 — валик для нанесения краски; 3 — краска; 4 — прижимной валик; 5 — устройство для нанесения краски (поднято); 6 — диэлектрик; 7 — медная фольга; в — основание; 9 — клише.

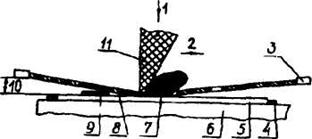

Сеткографическийспособ основан на нанесении специальной трафаретной краски на плату путем продавливания ее резиновой лопаткой (ракелем) через сетчатый трафарет, на котором необходимый рисунок образован ячейками сетки, открытыми для прохождения краски (рис. 22.3). Закрепление краски на заготовке осуществляется длительной сушкой в - конвейерных печах горячим (323...455 К) воздухом или под действием инфракрасного излучения. Способ обеспечивает высокую производительность и экономичен в условиях массового производства. Точность размеров проводников не хуже ±0,1 мм.

Рис. 22.3. Схема получения рисунка печатной платы методом сеткографии:

1 — ракель; 2 — направление движения; 3 — рама; 4 — фиксатор подложки; 5 — подложка; 6 — основание; 7 — трафаретная краска; 8 — трафарет; 9 — нанесенный рисунок; 10 — зазор.

Способ фотопечатисостоит в контактном копировании рисунка печатного монтажа с фотошаблона на основание, покрытое фоторезистом, аналогично процессу фотолитографии в ИМС. Способ используется при изготовлении плат с наивысшей точностью выполнения проводящего рисунка.

Дата добавления: 2018-05-30; просмотров: 767; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!