Драчев Г.И. Теория электропривода: Учебное пособие к курсовому и дипломному проектированию.– Челябинск: Изд. ЮУрГУ, 2011. – 168 с.

АННОТАЦИЯ

Холодилин И.Ю. Механизм захвата манипулятора. - Челябинск: ЮУрГУ, Э-436; 49 с., 12 ил., 10 табл., библиогр. список - 5 наим.,

Закрепление и систематизация знаний по курсу «Теория электропривода». Приобретение навыков проектирования электропривода. Знакомство с составом электрооборудования механизма захвата манипулятора.

ОГЛАВЛЕНИЕ

АННОТАЦИЯ…..………………………………………………………….….2

ВВЕДЕНИЕ……………………………………………………….……….…...5

1 ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ

1.1 Описание рабочей машины…………………………………………...6

1.2 Исходные данные для проектирования электропривода……………7

1.3 Требования предъявляемые к электроприводу………………………8

2 ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ МОЩНОСТИ ДВИГАТЕЛЯ………...10

3 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ……………………………………..…...17

4 ВЫБОР РЕДУКТОРА…………………………………………………..….18

5 ПРИВЕДЕНИЕ СТАТИЧЕСКИХ МОМЕНТОВ И МОМЕНТОВ ИНЕРЦИИ К ВАЛУ ДВИГАТЕЛЯ

5.1 Расчет приведенных статических моментов……….…………..……19

5.2 Расчет приведенных моментов инерции и коэффициентов

жесткости……………………………………………………………………………..21

6 ПРЕДВАРИТЕЛЬНАЯ ПРОВЕРКА ДВИГАТЕЛЯ ПО НАГРЕВУ И ПРОИЗВОДИТЕЛЬНОСТИ…………………………………………………..……..23

7 ВЫБОР ОСНОВНЫХ ЭЛЕМЕНТОВ ЭЛЕКТРОПРИВОДА………........26

8 РАСЧЕТ СТАТИЧЕСКИХ ХАРАКТЕРИСТИК……………………….....31

9 РАСЧЕТ ПАРАМЕТРОВ СХЕМ ПУСКА И ТОРМАЖЕНИЯ………......35

|

|

|

10 РАСЧЕТ ПЕРЕХОДНЫХ ПРОЦЕССОВ И ПОСТРОЕНИЕ НАГРУЗОЧНЫХ ДИАГРАММ ЭЛЕКТРОПРИВОДА…………………………….......................................................37

11 ИНТЕГРАЛЬНЫЕ ПОКАЗАТЕЛИ РАБОТЫ ЭЛЕКТРОПРИВОДА…...41

12 ФУНКЦИОНАЛЬНАЯ СХЕМА ЭЛЕКТРОПРИВОДА………………….47 ЗАКЛЮЧЕНИЕ…….…………………………………………………………………48

БИБЛИОГРАФИЧЕСКИЙ СПИСОК………………..……………………...…49

ВВЕДЕНИЕ

Механизмы захвта труб- это механизмы, обеспечивающие безопасный подъем и перемещение груза (труб различного диаметра и типа) при производстве погрузочно-разгрузочных работ. Использование конкретного типа механизма обусловлено разновидностью труб, их габаритов и веса. Прочностные характеристики захватов обеспечены изготовлением механизмов из легированной стали.

При необходимости захваты для труб покрываются полиуретаном высокой износоустойчивости, что позволяет избежать повреждений труб и изоляции при их перемещении. Все виды захватов значительно упрощают ведение работ по вертикальному подъему и горизонтальному перемещению труб.

Задачей данного курсового проекта ставится на основании заданных технологических требований спроектировать преобразователь частоты электропривода переменного тока механизма захвата маніпулятора для труб.

|

|

|

Расчет электропривода производится по следующей методике: по технологическому заданию определяются статические моменты сопротивлений и осуществляется предварительный выбор двигателя, исходя из полученной расчетной мощности. Для данного двигателя выбираются: редуктор и преобразователь. После этого расчитываются и строятся точные переходные процессы и нагрузочные диаграммы, по которым производится проверка двигателя и преобразователя в технологическом цикле по производительности, нагреву и перегрузочной способности.

По результатам проверок оценивается соответствие параметров, обеспечиваемых рассчитанным электроприводом, технологическому заданию и производится расчет его энергетических показателей. Уменьшение установленной мощности электропривода в приведенном расчете достигается за счет применения режима ослабления поля двигателя при обратном ходе манипулятора.

1 ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ

1.1 Описание рабочей машины

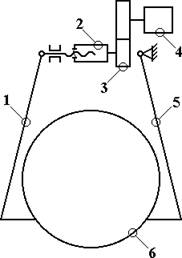

1, 5 – захваты;

2 – винтовая передача;

3 – редуктор;

|

|

|

4 – электродвигатель;

6 – труба;

Рисунок 1 – Кинематическая схема механизма захвата

Механизм захвата манипулятора служит для обеспечения подхвата труб, которые транспортируются в пределах участка цеха. Кинематическая схема манипулятора приведена на рисунке 1.

При подхвате включается двигатель и посредством редуктора и винтовой передачи захваты сводятся с установившейся скоростью Vс, приподнимая и зажимая трубу. После перемещения трубы (специальным механизмом) на нужную позицию производится реверсирование механизма, захваты разводятся, обеспечивая опускание трубы. Скорость поступательного движения винта при разведении захватов Vр > Vс.

Исходные параметры и технологические требования к рабочей машине приведены в таблице 1.

1.2 Исходные данные для проектирования электропривода

Таблица 1-Технические данные механизма захвата манипулятора:

| Наименование показателя | Обозначение | Размерность | Величина |

| Противодействующая сила | Q | кН | 20 |

| Средний диаметр нарезки винта | dв | мм | 92 |

| Угол подъема нарезки винта | α | град | 6,0 |

| Угол трения в нарезке винта | φ | град | 5,0 |

| Приведенная маса | m | т | 180 |

| Линейная жесткость механизма | Cл | МН/м | 50 |

| Длинна выдвижения винта | L | мм | 150 |

| Скорость винта при сведения | Vс | мм/с | 50 |

| Скорость винта при разведении | Vп | мм/с | 80 |

| Допустимое ускорение | aдоп | мм/с2 | 100 |

| Число циклов в час | Z | - | 50 |

| Суммарное время работы, не более | tp | c | 11 |

| Диаметр шейки ролика | dст=0.25*Dk | мм | 23 |

| Коэффициент трения скольжения | μП | 0,015...0,02 | |

| Момент инерции тормозного шківа | JШ | кгм2 | 0,4 |

| Линейная жесткость | CЛ | МН/∙м | 50 |

| Момент инерции продольного вала | JВ | кгм2 | 5 |

| Масса деталей и узлов опирающихся на подшипники | m1 | кг | 18 |

|

|

|

Примечание: Dk=92 мм

D=23мм- диаметр барабана (звездочки), находящегося на выходном валу редуктора и преобразующего вращение в поступательное движение тела

1.3 Требования предъявляемые к электроприводу

Выбор двигателя для проектируемого электропривода включает в себя несколько составляющих:

- выбор конструкции (исполнения) двигателя;

- выбор двигателя по скорости;

- выбор двигателя по мощности;

При выборе двигателя по конструктивному исполнению необходимо выбрать такой двигатель, который будет подходить по следующим конструктивным особенностям:

- способ защиты от окружающей среды (закрытый, защищенный и т.д.);

- способ вентиляции (с само вентиляцией, с независимой вентиляцией и т.д.);

- наличие или отсутствие встроенного тахогенератора и другие конструктивные особенности;

Необходимо так же учитывать режим работы электропривода и условия эксплуатации оборудования, воздействие климатических факторов и т.д.

Выбор двигателя по скорости заключается в том , что выбранный двиган должен обеспечивать необходимую скорость технологического процесса. При этом не мало важен и способ регулирования скорости двигателя.

Основной скоростью движения электропривода будем считать скорость на естественной характеристике при номинальных напряжении, частоте, потоке двигателя.

Выбор двигателя по мощности производится по критерию нагрева (как правило) с последующей проверкой по перегрузочной способности. Для использования критерия нагрева необходимо знать нагрузки двигателя, которые зависят и от параметров двигателя. Поэтому приходится производить сначала предварительный выбор двигателя, рассчитывать для него нагрузки при заданных условиях работы электропривода, а затем проверять предварительно выбранный двигатель по критериям нагрева, перегрузочной способности.

Предварительный расчет мощности двигателя производится приближенно, поскольку на данном этапе проектирования неизвестна полная нагрузка двигателя. На основе исходных данных могут быть достаточно близко рассчитаны лишь статические нагрузки. Динамические же нагрузки, которые в значительной степени зависят от параметров двигателя, пока еще неизвестны.

Наиболее простой метод предварительного расчета мощности основан на учете лишь статических нагрузок. При этом для эквивалентирования нагрузки участков нагрузочного графика (различающихся как значениями сил сопротивления, так и скоростями движения рабочей машины) используется метод среднеквадратичного момента. Но этот расчет не может дать точного результата и подлежит в дальнейшем проверке.

При задании допустимого ускорения исполнительного органа рабочей машины представляется возможным рассчитать не только статические, но и часть динамических нагрузок, обусловленных изменениями скорости движущихся масс машины. Динамические массы двигателя и редуктора на этом этапе расчета неизвестны.

На базе исходных данных рабочей машины рассчитывают и строят зависимости скорости рабочей машины от времени v(t). Участки различаются значениями статических нагрузок и моментов инерции.

2.РАСЧЕТ МОМЕНТОВ СТАТИЧЕСКИХ СОПРОТИВЛЕНИЙ И ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ МОЩНОСТИ

ЭЛЕКТРОДВИГАТЕЛЯ

1) На основе заданных путей L, установившейся скорости  ,и среднего допустимого ускорения aдоп, определяем

,и среднего допустимого ускорения aдоп, определяем  до

до  с aдоп и время торможения

с aдоп и время торможения  от

от  до остановки:

до остановки:

(2.1)

(2.1)

2) путь пройденный за время пуска (торможения) рабочей машины:

(2.2)

(2.2)

3) время установившегося режима движения со скоростью  :

:

(2.3)

(2.3)

В режиме сведения захватов манипулятора получим:

Vу=Vс

c;

c;

м;

м;

= 2,5с.

= 2,5с.

В режиме разведения захватов манипулятора, мы получим по формулам (2.1), (2.2) и (2.3)

с;

с;

мм;

мм;

с.

с.

4) Полное время работы:

а) рабочий ход :  с б) обратный ход :

с б) обратный ход :  с

с

в)полное время работы:  c

c

Нагрузочная диаграмма скорости рабочего органа представлена на рисунке 2.

Рисунок 2 – Нагрузочная диаграмма v(t) РО

5)Определение статических моментов:

Статические сопротивления движению создаются силами трения скольжения в подшипниках, в винтовой передаче при поступательном движении тела по горизонтальной плоскости.

Моменты инерции рабочего органа:

- при сведении зажимов

(2.4)

(2.4)

- при разводе зажимов

(2.5)

(2.5)

где m- приведенная масса, кг;

Сосавляющие статических моментов состоят из:

- статического момента при выдвижении винта, преодолевающего силу Q, т.е при свидении захватов,

где (2.6)

где (2.6)

dB – средний диаметр нарезки винта, м;

α – угол подъема нарезки винта, рад;

φ – угол трения в нарезке винта, рад;

-статического момента при возвратном движении винта в направлении действия силы Q, т.е, при разведении захватов:

; (2.7)

; (2.7)

- статического момента сил трения в подшипниках при свидении и разведении захватов:

; (2.8)

; (2.8)

Найдем по формуле (2.6) статический момент при выдвижении винта:

Н м

Н м

По формуле (2.7) определим статический момент при возвратном движении винта:

Нм

Нм

По формуле (2.8) определим статический момент сил трения при свидении и разведении захватов:

=34,52 Нм

=34,52 Нм

Полный статический момент будет состоять из сумыы момента сил трения в винтовой передаче и момента сил трения в подшипниках. При сведении захватов:

Мс1=Мвпс+Мтр=178,83+34,52=213,35 Нм

При разведении захватов:

Мс2=Мвпр+Мтр=82,134+34,52=116,655 Нм

Для определения динамического момента рабочей машины рассчитывается момент инерции рабочего органа:

Определим динамический момент с учетом величины допустимого ускорения  :

:

Н м (2.9)

Н м (2.9)

7)Полный момент рабочего органа:

; (2.10)

; (2.10)

Знак полного момента и его составляющих зависит от направления движения и режима работы.

При сведении захватов полный момент рабочего органа, по формуле (2.11), будет равен:

Н м

Н м

При разведении захватов полный момент рабочего органа:

Н м

Н м

Результаты расчетов для каждого участка движения приведены в таблице 2.

По результатам расчетов с учетом времени пуска, торможения, установившегося режима построем нагрузочную диаграмму моментов рабочей машины для каждого режима работы (рис. 3).

Рисунок 3 – Нагрузочная диаграмма MРО(t) РО

Таблица2. Предварительный расчет нагрузочных диаграмм

| Сведение зажимов | Развод зажимов | |||||

| Параметр | Пуск | Уст. режим | Торможение | Пуск | Уст. режим | торможение |

| t, c | 0,5 | 2,5 | 0,5 | 0,8 | 1,075 | 0,8 |

| L, м*10-3 | 13 | 124 | 13 | 32 | 86 | 32 |

| v, м/с | 0 | 0,05 | 0 | 0 | -0,08 | 0 |

| Мрост , Н*м | 213,35 | 213,35 | 213,35 | 116,655 | 116,655 | 116,655 |

| Мродин , Н*м | 207 | 0 | 207 | 207 | 0 | 207 |

| Мро , Н*м | 420,35 | 213,35 | 6,35 | 323,655 | 116,655 | -90,34 |

| Мрс , Н*м | 17,52 | 9,58 | ||||

| Мвс , Н*м | 18,06 | 18,06 | 17 | 9,87 | 9,87 | 9,3 |

| Мс , Н*м | 30,57 | 30,57 | 4,45 | 22,4 | 22,4 | -3,2 |

| wс , рад/с | 0 | 52,96 | 0 | 0 | 84,73 | 0 |

| Jпр , кг*м2 | 0,16 | |||||

| J, кг*м2 | 0,21 | |||||

| Мдин , Н*м | 22,2 | 0 | 22,2 | 22,2 | 0 | 22,2 |

| Мдоп. уск , Н*м | 52,76 | 30,57 | -17,7 | 44,57 | 22,4 | -25,4 |

| Мср , Н*м | 52,76 | 30,57 | -17,7 | 44,57 | 22,4 | -25,4 |

| t, с | 0,5 | 2,5 | 0,5 | 0,8 | 1,075 | 0,8 |

| a, рад | 13,24 | 158,87 | 13,24 | -33,89 | -158,87 | -33,89 |

На основе построенной нагрузочной диаграммы момента рабочей машины можно рассчитать среднеквадратичное значение момента.

– среднеквадратичное значение момента, в котором учтены статические нагрузки и часть динамических нагрузок:

(2.10)

(2.10)

Здесь МК – момент на k-том участке: k = 1, 2, …, m, где под участком понимается промежуток времени, в течение которого происходит разгон, торможение, работа с постоянной скоростью;

tK – длительность k-того участка.

Среднеквадратичное значение момента по формуле (2.10):

=

=  =

=

=223 Н м

где Мропс – момент рабочего органа при сведении зажимов во время пуска;

Мроус – момент рабочего органа при сведении зажимов во время установившейся скорости;

Мротс – момент рабочего органа при сведении зажимов во время торможения;

Мропр – момент рабочего органа при разводе зажимов во время пуска;

Мроур – момент рабочего органа при разводе зажимов во время установившейся скорости;

Мротр – момент рабочего органа при разводе зажимов во время торможения;

tпс – время пуска при сведении зажимов;

tус – время установившегося значения скорости при сведении зажимов;

tтс – время торможения при сведении зажимов;

tпр – время пуска при разводе зажимов;

tур – время установившегося значения скорости при разводе зажимов;

tтр – время торможения при разводе зажимов;

При этом мощность двигателя может быть определена по соотношению:

(2.11)

(2.11)

где k1 – коэффициент, учитывающий динамические нагрузки, обусловленные вращающимися элементами электропривода (двигатель, редуктор), а также потерями в редукторе. Примем k1 = 1,4;

ПВФ – фактическое значение относительной продолжительности включения проектируемого электропривода;

ПВК – ближайшее к ПВФ каталожное значение относительной продолжительности включения для электродвигателей выбранной серии;

Фактическое значение относительной продолжительности включения ПВФ рассчитываетя по длительности времени работы tК на всех m участках движения по заданному времени цикла:

с.

с.

где Z - число циклов работы машины в час

тогда :

кВт

кВт

3.ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Выбор электродвигателя произведем по каталогу двигателей краново-металлургической серии – они имеют основные особенности:

· исполнение, обычно, закрытое;

· изоляционные материалы имеют класс нагревостойкости F и H;

· момент инерции ротора по возможности минимальный, а номинальные частоты вращения относительно небольшие - для снижения потерь энергии при переходных процессах;

· магнитный поток относительно велик - для обеспечения большой перегрузочной способности по моменту;

· значение кратковременной перегрузки по моменту для крановых электродвигателей постоянного тока в часовом режиме составляет 2,15 - 5,0 , а для электродвигателей переменного тока - 2,3 - 3,5;

· отношение максимально допустимой рабочей частоты вращения к номинальной составляет для электродвигателей постоянного тока 3,5 - 4,9 , для электродвигателей переменного тока 2,5;

· для крановых электродвигателей переменного тока за номинальный принят режим с ПВ - режим 80 мин (часовой);

· усилены обмотки статора и ротора;

· снижены моменты инерции;

· увеличена перегрузочная способность двигателей.

Выбираем двигатель так, чтобы значение мощности при ПВкат было равно или несколько больше мощности, которую мы рассчитали в предыдущем пункте.

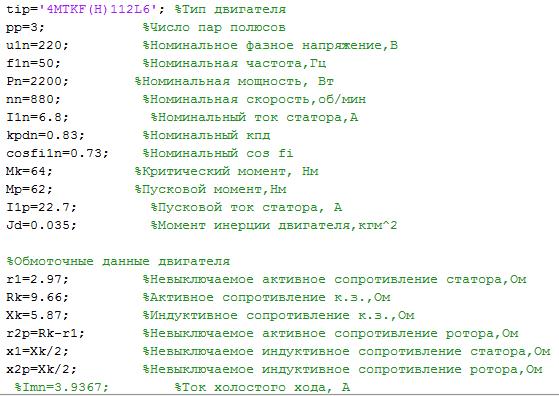

Из асинхронных двигателей с короткозамкнутым ротором выбираем двигатель 4MTКF(H)112L6, его мощность при ПВ=40% равна 2,2 кВт, что больше рассчитанной.

Таблица 3 – технические данные двигателя 4MTКF(H)112L6

| ПВ,% | 40 |

,кВт ,кВт

| 2,2 |

,об/мин ,об/мин

| 880 |

,А ,А

| 6,8 |

| 0,73 |

| Iп,А | 22,7 |

,Н∙м ,Н∙м

| 64 |

,Н∙м ,Н∙м

| 62 |

,кг∙м2 ,кг∙м2

| 0,035 |

4.ОПРЕДЕЛЕНИЕ ПЕРЕДАТОЧНОГО ЧИСЛА РЕДУКТОРА И ВЫБОР РЕДУКТОРА

Передаточное число редуктора определим по известной номинальной скорости вращения выбранного электродвигателя и по основной скорости рабочего органа:

(4.1)

(4.1)

где  - номинальная скорость вращения двигателя,

- номинальная скорость вращения двигателя,  ;

;

D – диаметр колеса, преобразующего вращательное движение вала в поступательное, м;

- основная скорость рабочего органа,

- основная скорость рабочего органа,  .

.

В соответствии с формулой (4.1) имеем:

Редуктор выбирают по справочнику , исходя из требуемого передаточного числа, заданного значения номинальной мощности (или моментов на тихоходном и быстроходном валу) и скорости выбранного двигателя с учетом характера нагрузки (режима работы) РО, для которого проектируется электропривод.

Выбранный редуктор должен иметь передаточное число, равное или несколько меньшее расчетного значения. При передаточном числе, превышающем расчетное значение, скорость на валу рабочего органа не достигнет заданного значения, что приведет к снижению производительности рабочей машины.

Режим работы редуктора в заданном механизме является тяжелым, поэтому принимаем при выборе редуктора коэффициент условий работы k=1.5 для тяжелого режима работы. Тогда расчетная мощность редуктора рассчитывается по формуле (4.2):

Np=k·NM =1,5*2680=4021 Вт, где (4.2)

NM – наибольшая мощность передаваемая рабочей машиной, Вт

NM=Mром·  =385,3·6,96=2680

=385,3·6,96=2680

Выбранный редуктор должен иметь по возможности передаточное число, равное или несколько меньшее расчетного значения. Режим работы редуктора для рассматриваемых в данном пособии рабочих машин следует принимать «тяжелый». По справочнику выбираем редуктор типа 1Ц2У-125 массой m=31,5 кг, с передаточным числом равным 12,18 и КПД которого составляет 97%.

5.1 РАСЧЕТ ПРИВЕДЕННЫХ СТАТИЧЕСКИХ МОМЕНТОВ К ВАЛУ ДВИГАТЕЛЯ

На этапе предварительного расчета мощности электродвигателя по заданным техническим показателям рабочей машины были рассчитаны статические и динамические моменты рабочей машины. После выбора двигателя и редуктора, когда известны передаточное число, КПД редуктора, статические моменты рабочей машины, приведенные к валу двигателя, рассчитываются по формуле:

-при сведениизажимов

=17,52 Нм; (5.1)

=17,52 Нм; (5.1)

-при разводе зажимов

= 9,58 Нм; (5.2)

= 9,58 Нм; (5.2)

Статический момент на валу в двигательном режиме:

-при сведениизажимов

=18,06 Нм (5.3)

=18,06 Нм (5.3)

-при разводе зажимов

=-9,87 Нм (5.4)

=-9,87 Нм (5.4)

В тормозном режиме потери в редукторе вызывают уменьшение нагрузки двигателя, при этом моменты на валу определяют по формуле:

-при сведениизажимов

=17Нм (5.5)

=17Нм (5.5)

-при разводе зажимов

=-9,3 Нм (5.6)

=-9,3 Нм (5.6)

Результаты расчета занесены в таблицу 5 для каждого участка.

Приведенные статические моменты системы «электропривод – рабочая машина» рассчитывают для каждого участка с учетом режима работы электропривода по формуле:

; (5.7)

; (5.7)

где  - момент потерь холостого хода двигателя, Н∙м.

- момент потерь холостого хода двигателя, Н∙м.

Момент потерь холостого хода определяется по формуле:

(5.8) Статический момент системы «электропривод – рабочая машина» в двигательном режиме при сведении (Мс1) и разведении (Мс2) определим по формуле (5.4):

(5.8) Статический момент системы «электропривод – рабочая машина» в двигательном режиме при сведении (Мс1) и разведении (Мс2) определим по формуле (5.4):

Статический момент системы «электропривод – рабочая машина» в тормозном режиме при сведении (Мс1) и разведении (Мс2) определим по формуле (5.4):

5.2 РАСЧЕТ ПРИВЕДЕННЫХ МОМЕНТОВ ИНЕРЦИИ И КОЭФФИЦЕНТОВ ЖЕСТКОСТИ НА ВАЛУ ДВИГАТЕЛЯ.

Jпр= Jро / J2р – приведенный к валу двигателя суммарный момент инерции движущихся исполнительных органов рабочей машины и связанных с ними движущихся масс (грузов, заготовки и т.п.).

Приведенный к валу момент инерции

=0.16 кг*м2 (5.2.1)

=0.16 кг*м2 (5.2.1)

Суммарный, приведенный к валу двигателя, момент инерции системы может быть рассчитан по соотношению:

-при сведении зажимов

=1,4*0,035+0.16=0.21 кг*м2 (5.2.2)

=1,4*0,035+0.16=0.21 кг*м2 (5.2.2)

где JД – момент инерции ротора двигателя;

d- коэффициент, учитывающий момент инерции остальных элементов электропривода: муфты, тормозного шкива, редуктора и др. (примем в формуле коэффициент d= 1,4)

Для возможности учета влияния упругостей в механизме дана линейная жесткость Сл механизма, отнесенная к поступательно движущемуся исполнительному органу.

Приведенную к валу двигателя жесткость упругой механической связи Спр определяют через значение крутильной жесткости рабочего вала (упругой муфты) по формуле:

0,34 МН

0,34 МН  м/рад (5.2.3)

м/рад (5.2.3)

Значение установившейся скорости двигателя:

-при сведении зажимов

=52,96 рад/с (5.2.4)

=52,96 рад/с (5.2.4)

-при разводе зажимов

=84,73 рад/с (5.2.5)

=84,73 рад/с (5.2.5)

Динамический момент, обеспечивающий возможность разгона и торможения с заданным допустимым ускорением:

-при сведении и разведении зажимов

= 22,2 Нм (5.2.6)

= 22,2 Нм (5.2.6)

Пусковой момент определяется по формуле:

Мп=Мс+Мдин (5.2.7)

-при сведении зажимов

= 30,57 + 22,2= 52,76 Нм (5.2.8)

= 30,57 + 22,2= 52,76 Нм (5.2.8)

-при разводе зажимов

= 22,4+22,2= 44,57 Нм (5.2.9)

= 22,4+22,2= 44,57 Нм (5.2.9)

Тормозной момент определяется по формуле:

Мт=Мс-Мдин (5.2.10)

-при сведении зажимов

=4,45-22,2= -17,71 Нм (5.2.12)

=4,45-22,2= -17,71 Нм (5.2.12)

-при разводе зажимов

=-3,2 -22,2= -25,41 Нм (5.2.13)

=-3,2 -22,2= -25,41 Нм (5.2.13)

Для приближенного расчета времени переходного процесса оценивают средний момент двигателя Мср:

-при пуске

cведение:

=52,76 Нм (5.2.14)

=52,76 Нм (5.2.14)

развод :

= 44,57 Нм (5.2.15)

= 44,57 Нм (5.2.15)

-при торможении

cведение:

= -17,71 Нм (5.2.16)

= -17,71 Нм (5.2.16)

развод:

= -25,41 Нм (5.2.17)

= -25,41 Нм (5.2.17)

6. ПРЕДВАРИТЕЛЬНАЯ ПРОВЕРКА ДВИГАТЕЛЯ ПО НАГРЕВУ И ПРОИЗВОДИТЕЛЬНОСТИ

Целями предварительной проверки являются:

- изучение приближенных способов оценки времени переходных процессов;

- уточнение нагрузочных диаграмм момента и скорости двигателя с учетом момента инерции предварительно выбранного двигателя;

- снижение затрат времени на выполнение курсового проекта для случая, когда предварительно выбранный двигатель не проходит по нагреву.

Используя выбранные выше значения пусковых и тормозных моментов, скоростей установившихся режимов и возможности выбранной схемы управления двигателем найдем:

1) время переходного процесса

а) сведение зажимов

пуск

=0,5 с (6.1)

=0,5 с (6.1)

торможение  = 0,5 с (6.2)

= 0,5 с (6.2)

б) развод зажимов

пуск  = 0,8 с (6.3)

= 0,8 с (6.3)

торможение  = 0,8 с (6.4)

= 0,8 с (6.4)

2) угол поворота вала двигателя за время переходного процесса:

а) сведение зажимов

пуск  = 13,24 град (6.5)

= 13,24 град (6.5)

торможение  = 13,24 град (6.6)

= 13,24 град (6.6)

установившаяся скорость  = 158,87 град (6.7)

= 158,87 град (6.7)

б) развод зажимов

пуск  = 33,89 град (6.8)

= 33,89 град (6.8)

торможение  = 33,89 град (6.9)

= 33,89 град (6.9)

установившаяся скорость  = 158,87 град(6.10)

= 158,87 град(6.10)

где aПС - угол поворота вала двигателя за время пуска при сведении зажимов;

aТС - угол поворота вала двигателя за время торможения при сведении зажимов;

aПР - угол поворота вала двигателя за время пуска при разводе зажимов;

aТР - угол поворота вала двигателя за время торможения при разводе зажимов;

aУС - угол поворота вала двигателя с установившимся значением скорости при сведении зажимов;

aУР - угол поворота вала двигателя с установившимся значением скорости при разводе зажимов;

3) время работы с установившейся скоростью:

а) при сведении зажимов

= 2,5с (6.11)

= 2,5с (6.11)

б) при разводе зажимов

= 1,075 с (6.12)

= 1,075 с (6.12)

Примем, что момент двигателя за время переходного процесса от начального до конечного значения скорости остается постоянным, т.е. не учитываются в процессе пуска по правильной пусковой диаграмме нарастание и снижение момента - при управлении от тиристорного преобразователя.

Проверка двигателя по производительности заключается в сравнении суммарного фактического времени работы электропривода в цикле tф, с заданным значением времени работы tр в исходных данных для проектирования. Задание по производительности должно быть безусловно выполнено, т.е. tф < tр.

=0,5+0,5+0,8+0,8+2,5+1,075=6,175

=0,5+0,5+0,8+0,8+2,5+1,075=6,175

Условие выполняется: tф =6,175 с < tр=11 с

Предварительная проверка двигателя по нагреву осуществляется по величине среднеквадратичного момента:

=

=

=

=

= 42,8 Нм (6.13)

=23,87Нм (6.14)

=23,87Нм (6.14)

=8,6 (6.15)

=8,6 (6.15)

= 51,6 Нм (6.16)

= 51,6 Нм (6.16)

Двигатель подходит по условиям нагрева, т. к. М сркв £ М доп

7. ВЫБОР ПРЕОБРАЗОВАТЕЛЯ

7.1 Выбор преобразователя частоты

Управление двигателем будем осуществлять преобразователем частоты, то есть двигатель будет питаться не от цеховой сети, а от отдельного индивидуального преобразователя частоты (ПЧ),который допускает работу двигателя при номинальной скорости с преобразователями частоты с автономными инверторами (ПЧИ) осуществляет преобразование напряжения питающей сети в напряжение постоянного тока, а затем в трёхфазное напряжение регулируемой частоты.

Питание может осуществляться как от преобразователя с непосредственной связью (НПЧ), так и от двухзвенного преобразователя с автономными инверторами (ПЧИ).

НПЧ выгодно и целесообразно использовать в системах, у которых диапазон выходных частот находится в пределах 25…12,5 Гц.

При выходных частотах 50Гц и ниже используют преобразователи ПЧИ. Применение автономных инверторов тока целесообразно в приводах с поддержанием момента.

Выбор тапа преобразователя зависит от частоты питающей сети, требуемого диапазона изменения частоты на выходе преобразователя, определенного диапазоном изменения скорости вращения двигателя, от мощности двигателя, диапазона изменения нагрузки на валу двигателя, наличия или отсутствия реверса, режимов работы двигателя.

Диапазон изменения частоты преобразователя должен быть не менее требуемого диапазона изменения частоты питания двигателя.

Преобразователь двукратным током нагрузки.

Выбор преобразователя осуществляется по каталогам электротехнической промышленности на основе номинальных данных предварительно выбранного двигателя:

Выбор преобразователя частоты осуществляется, исходя из условия:

где  - номинальное линейное напряжение и ток нагрузки преобразователя частоты;

- номинальное линейное напряжение и ток нагрузки преобразователя частоты;

- номинальное линейное напряжение и фазный ток статора двигателя.

- номинальное линейное напряжение и фазный ток статора двигателя.

Согласно упомянутым требованиям, выбираем преобразователь частоты Triol ATO4-005

Технические данные преобразователя Triol ATO4-005

Питающая сеть……………………………………………3х220 В (+10%, –15%),

50 Гц ( ±2%)

Выходное напряжение ……………………………………3х ( 0…220 В ± 2%)

Выходная частота …………………………………………0…400 Гц ± 0,05%

Ток перегрузки ……………………………………………1,5IН в течение 60 с

КПД (без двигателя)……………………...………………. 0,95

Коэффициент мощности (сети) …………………………..0,95

Полная мощность …………………………………………7,5 кВА

Номинальная мощность двигателя ………………………5,5 кВт

Номинальный ток нагрузки IН……………………………11 А

Преобразователь частоты транзисторный ATO4-005 фирмы Triol - высокодинамичный низковольтный электропривод, реализует 4-квадрантное управление приводным асинхронным двигателем, в силовой цепи устанавливается неуправляемый выпрямитель.

Электропривод выполнен на основе двухзвенного преобразователя частоты с транзисторным (IGBT) автономным инвертором напряжения (АИН) с широтно-импульсным (ШИМ) управлением и многофункциональной микропроцессорной системой управления с развитым интерфейсом.

7.2 Выбор автоматического выключателя QF

Производим по максимально возможной перегрузке преобразователя (1,5∙ Iнв течение 60 с – 16,5 А). Технические данные выбранного автоматического выключателя приведены в таблице 7.2.

Таблица 7.2 – Технические данные автоматического выключателя

| Тип выключателя | Iн, А | Uн,В | Фирма - производитель |

| А0253 С60N 24350 | 16 | 220 | Schneider Electric |

7.3 Выбор сетевого коммутационного дросселя L1

Cетевого коммутационнsq дросселm L1 снижает гармоники тока, которые вырабатывает в преобразователе блок выпрямления.

Рисунок 5. Схема подключения защитной и коммутационной аппаратуры ПЧ

Выбор сетевого дросселя L1 типа ED3N производим в зависимости от мощности двигателя. Технические данные сетевого коммутационного дросселя приведены в таблице 7.3.

Таблица 7.3 – Технические данные сетевого коммутационного дросселя

| Номинальная мощность двигателя, кНм | Тип дросселя (индуктивность мГн/ ток А) |

| 2,2 | ED3N-3,5/9,0 |

7.4 Выбор выходных моторных дросселейL2

– подавление высокочастотных гармоник в токе двигателя. Формирование си- нусоидального тока в обмотках двигателя осуществляется ПЧ с помощью широт- но-импульсной модуляции (ШИМ) напряжения по синусоидальному закону. При низких частотах ШИМ высокочастотные пульсации моторного тока могут дости- гать до 5-10%. Высокочастотные гармоники тока вызывают дополнительный на грев двигателя.

– ограничение амплитуды тока короткого замыкания. При внезапном корот- ком замыкании на выходе ПЧ ток короткого замыкания увеличивается не внезап- но, так как в контуре тока к.з. есть индуктивности (L моторного дросселя + паразитные индуктивности моторного кабеля). При достижении током к.з. порога срабатывания защиты ПЧ двигатель обесточивается. Так как время срабатывания за- щиты отлично от нуля, то максимальное значение тока к.з. при использовании моторного дросселя реально намного меньше максимального значения тока без дросселя. Без моторного дросселя многие ПЧ не способны защитить транзисторы ПЧ от одного или нескольких внезапных К.З на выходе ПЧ.

– снижают скорость нарастания аварийных токов короткого замыкания и за- держивают момент достижения максимума тока короткого замыкания, тем самым обеспечивают необходимое время для срабатывания цепей электронной защиты ПЧ;

– компенсируют емкостные токи длинных моторных кабелей, то есть не дают развиваться большим емкостным токам и соответственно препятствуют ложным срабатываниям защиты ПЧ от сверхтоков;

– снижают выбросы напряжения на обмотках двигателя. При питании асин- хронного двигателя от преобразователя частоты к обмоткам двигателя прикладывается импульсное напряжение со значительными пиками перенапряжений, суммарная величина которых превышает амплитуду номинального напряжения пита- ния асинхронного двигателя. Это может вызвать пробой изоляции обмоток двигателя, особенно при его длительной эксплуатации, когда изоляция обмоточных проводов и обмоток теряет свои первоначальные изоляционные свойства. Выходные моторные дроссели компенсируют емкостные токи в длинных ка- белях, и совместно с емкостью кабеля ограничивают производную напряжения на обмотке статора на уровне du/dt @ 500 В/мкс. Выбор моторного дросселя L2 типа ED3S в зависимости от мощности двигателя

Технические данные моторного дросселя приведены в таблице 7.4.

Таблица 7.4 – Технические данные выходного моторного дросселяL2

| Номинальная мощность двигателя, кНм | Тип дросселя (индуктивность мГн/ ток А) |

| 2,2 | ED3S-11,8/5,3 |

7.5 Выбор радиочастотного фильтра (РЧ)

Радиочастотные фильтры Z1, Z2 используются для снижения уровня радиочастотных помех, излучаемых преобразователем в питающую сеть. Для выполнения требований стандарта электромагнитной совместимости, описанных в европейских директивах ЕМС, для преобразователей частоты разработаны специальные фильтры. Однако для полного удовлетворения требований ЕМС установка данных фильтров должна сопровождаться соответствующим пра- вильным монтажом и подключением преобразователя частоты. При использова- нии внешнего РЧ фильтра класса В совместно с преобразователем достигается снижение помех до уровня, соответствующего категории непроизводственных помещений. Для обеспечения правильного и надежного функционирования необходимо при выборе защитных устройств учитывать токи утечки и обеспечить надежное заземление фильтра. Рекомендации по выбору (размеры РЧ) фильтров для конкретных моделей ПЧ даны в руководствах по эксплуатации на преобразователи. Выбор радиочастотных фильтров Z1, Z2 в зависимости от мощности двигателя

Технические данные радиочастотного фильтра РЧприведены в таблице 7.5.

Таблица 7.5 – Технические данные радиочастотного фильтра

| Номинальная мощность двигателя, кНм | Тип дросселя |

| 2,2 | VFD022S43E |

7.6 Выбор блоков тормозных резисторов ПЧ–АД

Если требуется произвести быстрое торможение, необходимо использовать тормозной прерыватель и резистор.

При включении тормозного ключа тормозной резистор разряжает конденсаторы фильтра и рассеивает избыточную энергию торможения. Блоки торможения используются при редких и кратковременных торможениях механизма, например при аварийном торможении.

Технические данные тормозного модуля и тормозного резистораприведены в таблице 7.6.

Таблица 7.6 – Технические данные тормозного модуля и тормозного резистора

| Pдв, кВт | Параметры тормозных резисторов | Тип тормозных модулей | Перегрузка | |

| тип | Р, R | тип | % | |

| 2,2 | BR1K2W008 4 | 4800Вт 32 Ом | VFD2022 | 125 |

8. РАСЧЕТ СТАТИЧЕСКИХ ХАРАКТЕРИСТИК ЭЛЕКТРОПРИВОДА

Целью расчета является обеспечение технологических задач, заложенных в требования к электроприводу. Технологические скорости рабочего и обратного хода в установившемся режиме, пониженные скорости при пуске и остановке рабочего органа должны быть обеспечены с заданной степенью точности.

8.1 Расчет схем включения

Заданными данными для расчета являются скорость движения механизма ωзад = ωс, приведенная к валу двигателя, и заданный момент сопротивления движению Мс, приведенный к валу двигателя и включающий в себя момент механических потерь холостого хода двигателя ΔMх, значения которых приведены в таблице 8.1.

Таблица 8.1 – Заданные точки

| Участок движения | Сведение зажимов | Разведение зажимов | |||||

| Расчетные данные | Обозна-чение | Установившийся режим | Установившийся режим | ||||

| рад/с | о.е. | Нм | рад/с | о.е. | Нм | ||

| Скорость двигателя | ωс | 52,96 | 0,5 | --- | 84,73 | 0,81 | --- |

| Статичес-кий момент | МС | --- | 1,3 | 27,6 | --- | 0,93 | 19,46 |

Переводим в относительные единицы по формулам:

ωС = ωС/ ω0Н,

ωС = ωС/ ω0Н,

где  - номинальная скорость двигателя.

- номинальная скорость двигателя.

МС = МС/ МВН,

МС = МС/ МВН,

где МВН =Pнкат/  =21 Нм – номинальный момент двигателя

=21 Нм – номинальный момент двигателя

Остальные данные необходимые для построения статических характеристик были рассчитаны ранее.

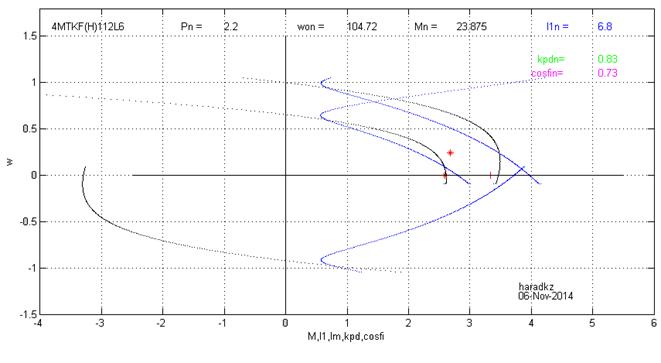

8.2 Построение естественных характеристик

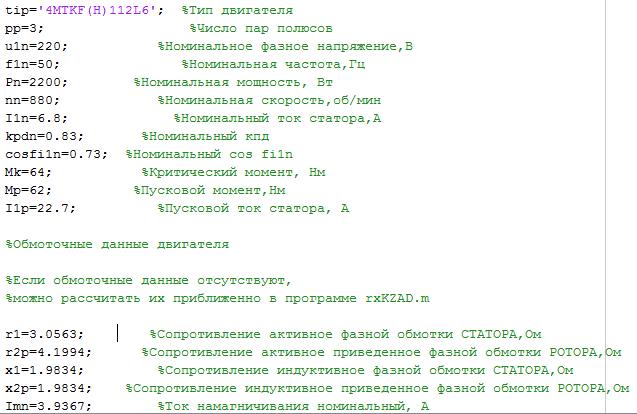

Естественные механические и электромеханические характеристики строим, используя программу haradkz, внеся туда номинальные данные двигателя и параметры обмоток, как это показано на рисунке 8.1.

Рисунок 8.1 – Внесение номинальных и обмоточных данных двигателя в программу haradkz

Естественные: механическая и электромеханическая характеристики представлены на рисунке 8.2.

8.3 Построение искусственных характеристик, проходящих через заданные точки

8.3.1 Двигательный режим при свидении зажимов

Заданные точки приведены в таблице 8.1. Для предварительного расчета частоты выполним параллельный перенос естественной механической характеристики в заданную точку:

ω0 = ωЗАД + ΔωЕСТ = ωЗАД + sН ·МЗАД;

ω0 = ωЗАД + ΔωЕСТ = ωЗАД + sН ·МЗАД;

ω0 = 0,5 + 0,12·1,3= 0,656.

ω0 = 0,5 + 0,12·1,3= 0,656.

Относительное значение частоты равно:

α = ω0 = 0,656.

α = ω0 = 0,656.

Частота напряжения в заданной точке:

F1ЗАД = α· f1Н;

f1ЗАД = 0,656·50 = 32,8 Гц.

Напряжение в заданной точке:

U1ЗАД = α· U1Н;

U1ЗАД = 0,656·220 = 144,32 В.

Искусственные механические и электромеханические характеристики строим, используя программу haradkz, внеся туда номинальные данные двигателя и параметры обмоток, а также величины f1ЗАД и U1ЗАД. Характеристики представлены на рисунке 8.2.

8.3.2 Двигательный режим при разведении зажимов.

Заданные точки приведены в таблице 8.1. Для предварительного расчета частоты выполним параллельный перенос естественной механической характеристики в заданную точку:

ω0 = ωЗАД + ΔωЕСТ = ωЗАД + sН ·МЗАД.

ω0 = ωЗАД + ΔωЕСТ = ωЗАД + sН ·МЗАД.

Рассчитаем заданную точку:

ω0 = –0,81 – 0,12·0,93 = –0,92.

ω0 = –0,81 – 0,12·0,93 = –0,92.

Относительное значение частоты равно:

α= ω0 = –0,92.

α= ω0 = –0,92.

Частота напряжения в заданной точке:

f1ЗАД = α· f1Н = – 0,92·50 = – 46,08 Гц.

Напряжение в заданной точке:

U1ЗАД = α· U1Н;

U1ЗАД = -0,92·220 =-202,4 В.

Искусственные механические и электромеханические характеристики строим, используя программу haradkz, внеся туда номинальные данные двигателя и параметры обмоток.

Характеристики представлены на рисунке 8.2.

Рисунок 8.2

9 РАСЧЕТ ПАРАМЕТРОВ СХЕМ ПУСКА И ТОРМОЖЕНИЯ

9.1 Пуск и торможение в системе преобразователь – двигатель

В установившемся режиме нарастания скорости двигателя, когда затухают свободные составляющие переходного процесса:

. (8.1)

. (8.1)

Величина установившегося значения динамического момента двигателя:

. (8.2)

. (8.2)

Для формирования линейного закона изменения напряжения управления на вход преобразователя подключают интегральный (И) задатчик интенсивности (ЗИ), выходное напряжение которого при подаче на его вход скачка задающего напряжения  изменяется по линейному закону. При достижении величины

изменяется по линейному закону. При достижении величины  нарастание напряжения на выходе ЗИ прекращается. Выходное напряжение ЗИ является управляющим напряжением преобразователя, а величина

нарастание напряжения на выходе ЗИ прекращается. Выходное напряжение ЗИ является управляющим напряжением преобразователя, а величина  определяет установившуюся величину скорости

определяет установившуюся величину скорости  двигателя.

двигателя.

Темп нарастания скорости определяется величиной базовой постоянной времени ЗИ  :

:

(8.3)

(8.3)

, (8.4)

, (8.4)

где  – механическая постоянная времени, с;

– механическая постоянная времени, с;

– относительное значение динамического момента двигателя.

– относительное значение динамического момента двигателя.

Определим механическую постоянную времени по формуле (8.4).

При сведении и разведении зажимов:

с.

с.

Определим постоянную времени ЗИ по формуле (8.4).

При сведении и разведении зажимов:

с.

с.

В системе ПЧ-АД начальная пусковая характеристика определяется минимальной частотой преобразователя, а величина пускового момента существенная снижена из-за значительного влияния активного сопротивления статорной цепи двигателя.

10 РАСЧЕТ ПЕРЕХОДНЫХ ПОЦЕССОВ ЭЛЕКТРОПРИВОДА

Расчет переходных режимов необходим:

– для определения времени и характера их протекания;

– для оценки их соответствия требованиям технологического процесса рабочего органа;

– для оценки механических и электрических перегрузок;

– для правильного выбора мощности двигателей, преобразователей и аппаратуры управления.

В данном курсовом проекте расчет переходных процессов будем вести путем интегрирования уравнений. Для этого будет использована программа расчета переходных процессов на ЭВМ zipchad.

В начале расчета необходимо определить начальные условия, а именно постоянную времени задатчика интенсивности  , напряжение форсировки, начальную скорость идеального холостого хода

, напряжение форсировки, начальную скорость идеального холостого хода  , конечную скорость идеального холостого хода

, конечную скорость идеального холостого хода  и начальную скорость вала двигателя

и начальную скорость вала двигателя  , которые приведены в пункте 8.

, которые приведены в пункте 8.

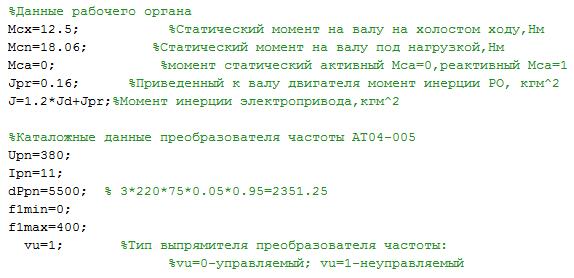

В программу zipchad вносим каталожные данные двигателя обмоточные данные двигателя, преобразователя частоты, расчетные данные рабочего органа, тип выпрямителя преобразователя частоты, постоянную времени задатчика интенсивности, выше перечисленные параметры указаны на Рисунке 10.1.

Рисунок 10.1

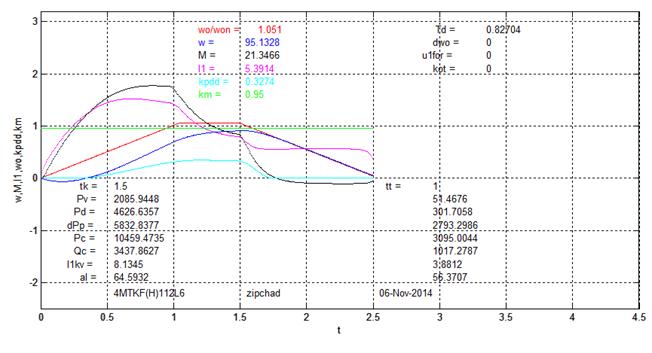

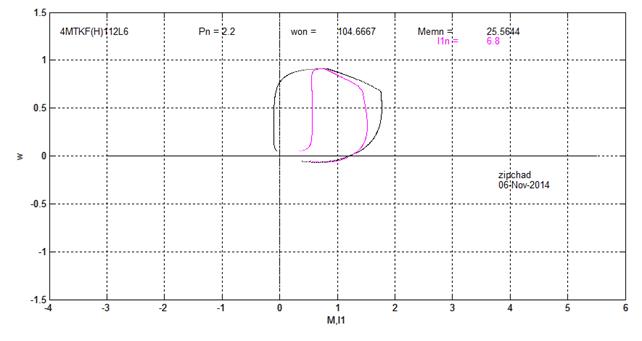

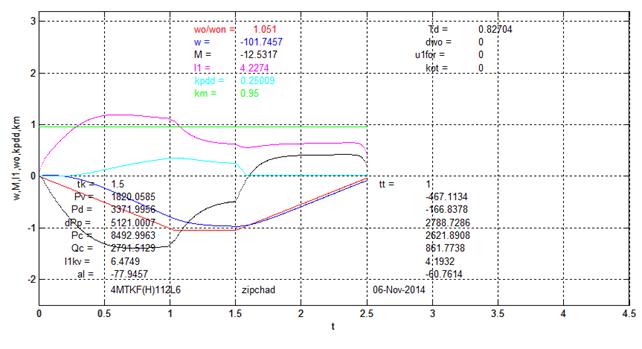

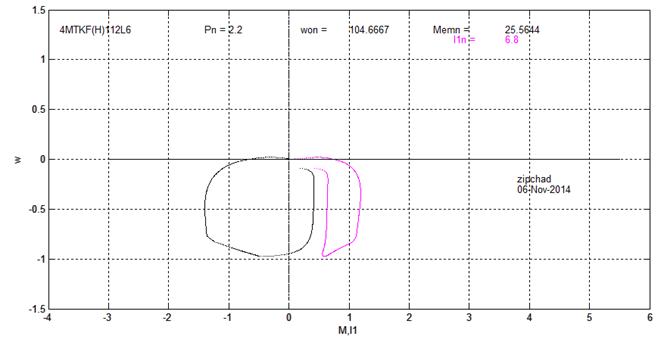

Графики переходных процессов и динамические характеристики при сведении и разведении зажимов предвставлены на рисунках 10.2 – 10.5.

Рисунок 10.2- Переходный процесс при сведении зажимов

Рисунок 10.3- Динамические характеристики при сведении зажимов

Рисунок 10.4- Переходный процесс при разведении зажимов

Рисунок 10.5- Динамические характеристики при разведении зажимов

11 ИНТЕГРАЛЬНЫЕ ПОКАЗАТЕЛИ

11.1 Проверка на перегрузочную способность

Проверка на перегрузочную способность двигателязаключается в сравне- нии максимальных значений момента по нагрузочным диаграммам за время ра-боты с допустимым значением момента по каталожным данным.

Максимальный момент двигателя 4MTKF(Н)112L6 (см. рисунок 10.2, 10.4)

Ммакс=1,8∙МН < 2,74∙Mн=0,8∙ Mk=0,8∙64=51,2 Нм, что допускает возникающие перегрузки.

Максимальный ток статора I1макс=1,7∙I1н =1,65∙6.8=11,2 А в течение 0,3 с (см. рисунок 10.2) при времени цикла tц=72 с.

Проверка на перегрузочную способность преобразователя частоты АТО4:

– в течение 1 мин I макс пр = 1,5·Iнпр = 1,5∙11=16,5А;

. Максимальный ток двигателя не превышает максимально допустимый ток, который указан в паспорте преобразователя. Преобразователь проходит по пе-регрузочной способности.

11.2 Угол поворота вала двигателя и проверка на заданную производительность

Угол поворота вала двигателя определяется по формуле:

. (11.1)

. (11.1)

Он показан на рисунках 10.1 и 10.3 в виде интегрального показателя al для каждого участка расчета (αП– за время пуска tk, αТ – за время торможения tt). Значения углов поворота на участках движения сведены в таблицу 11.4.

Таблица 11.4 – Значения углов поворота вала двигателя

| Угол поворота вала | Движение с заготовкой | Движение без заготовки |

| αΣ, рад | 1050 | 1050 |

| αП, рад | 66,8 | 92,1 |

| αТ, рад | 17,8 | 37,3 |

Определим угловой путь, пройденный двигателем на участке движения с установившейся скоростью:

Время работы установившегося режима:

(11.2)

(11.2)

где ωс – скорость вращения двигателя в установившемся режиме, соответствующая статическому моменту на участке движения.

При сведении зажимов:

При разведении зажимов:

Фактическое время работы электропривода в цикле:

Значения времени переходных процессов пуска и торможения взяты из рисунков 10.2 и 10.4.

Проверка на заданную производительностьпроизводится через сравнение рассчитанного времени работы электропривода tРФАКТв цикле с временем tР = 11с, заданным в техническом задании на проектирование:

.

.

Из полученных результатов делаем вывод, что электропривод прошел проверку на заданную производительность (4,94с < 11 с).

11.3 Проверка двигателя, преобразователя, резисторов по нагреву

11.3.1 Проверка двигателя по нагреву

Проверка выбранного двигателя по нагреву выполнена в нашем случае методом эквивалентного тока.

Эквивалентный ток рассчитывается по следующей формуле:

(11.3)

(11.3)

где Ii – среднеквадратичное значение тока на i-ом участке;

Dti – длительность i-го участка работы;

bi – коэффициент ухудшения теплоотдачи двигателя;

Iдоп – допустимый по нагреву ток.

Ухудшение условий охлаждения двигателя в переходных режимах учитывают коэффициентом ухудшения теплоотдачи, который в зависимости от скорости принимает значения:

при

при  ;

;

при

при  ;

;

при

при  ,

,

где  =0,5 для закрытых двигателей с самовентиляцией.

=0,5 для закрытых двигателей с самовентиляцией.

Тогда эквивалентный ток определяем по формуле (10.3):

=6,69 А.

=6,69 А.

Допустимый по нагреву ток двигателя рассчитывают через каталожный ток IКАТ:

. (11.4)

. (11.4)

ПВФАКТ = 8,6 %, ПВКАТ=40%, тогда допустимый по нагреву ток двигателя:

Получаем IЭ = 0,46· IДОП, следовательно, выбранный двигатель проходит проверку по нагреву.

11.3.2 Проверка преобразователя по нагреву

Проверка преобразователя по нагреву выполняется путем сравнения среднеквадратичного тока двигателя за время работы с номинальным выходным током преобразователя.

Среднеквадратичный ток двигателя:

(11.5)

(11.5)

А

А

Номинальный ток преобразователя IНПР = 11 А, из чего делаем вывод, что преобразователь проходит проверку по нагреву.

11.3.3Выбор резисторов и проверка их по нагреву

Избыточная энергия, которая идет на нагрев резисторов:

dPd = |Pd| – dPp. (11.6)

Среднеквадратичный ток резистора за одно торможение:

(11.7)

(11.7)

где RТ = 32 Ом– сопротивление тормозного резистора.

А значения интегральных параметров Pd, dPp, взяты из рисунков 10.2 и 10.4

При сведении зажимов:

При разведении зажимов:

Среднеквадратичный ток Iр за время работы резисторов:

(11.8)

(11.8)

Относительная продолжительность включения резисторов за время цикла tЦ:

ε = tР / tЦ, (11.9)

где tР =11 c – время работы резисторов;

tЦ = 72 c – время цикла.

ε = 11 /72 = 0,15.

Эквивалентный по нагреву ток резисторов IЭП:

(11.10)

(11.10)

Проверка по нагреву выполняется сравнением эквивалентного по нагреву ток резисторов IЭ.Пс продолжительным током резистора:

IПР ≥ IЭП.

Продолжительный ток резистора рассчитаем, воспользовавшись параметрами тормозных резисторов из пункта 7 по формуле:

(11.11)

(11.11)

где РТ – мощность тормозного резистора;

RТ – сопротивление тормозного резистора.

Тогда расчет произведем по формуле (11.11):

Из полученных результатов, IПР ≥ IЭП, следовательно, выбранный резистор проходит по нагреву

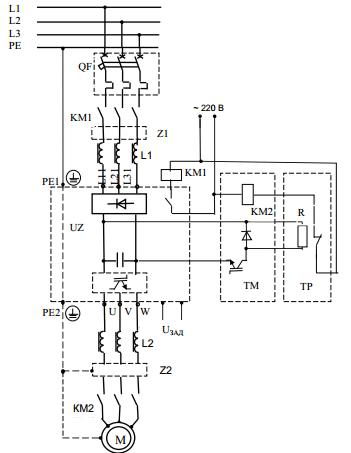

12 ФУНКЦИОНАЛЬНАЯ СХЕМА ЭЛЕКТРОПРИВОДА

Принципиальная схема электропривода включает в себя главные (силовые) цепи, цепи управления, защиты, сигнализации.

Электрические аппараты силовой цепи, осуществляющие управление электроприводом, были выбраны в пункте 7.

В электроприводе реализовано частотное управление асинхронным электродвигателем, заключающееся во взаимосвязанном регулировании частоты f и питающего напряжения U основной гармоники при помощи автономного инвертора напряжения (АИН) с широтно-импульсным (ШИМ) управлением и многофункциональной микропроцессорной системой управления с развитым интерфейсом. Алгоритм ШИМ обеспечивает взаимосвязанное регулирование частоты f и величины U выходного напряжения по заданному закону, а также формирует синусоидальную форму кривой тока приводного АД. Функциональная схема цепей управления преобразователя частоты, так же как и схема силовых цепей представлена на рисунке 12.1.

Датчики тока (ДТ) и напряжения (ДН) в силовом канале электропривода служат для контроля, регулирования и измерения электрических параметров электропривода, в том числе для защиты от токов перегрузки и короткого замыкания, недопустимых отклонений напряжения.

Система управления предусматривает настройку привода в полном объеме с местного пульта управления, дистанционного пульта как при наладке, так и при работе на производственном объекте. Настройка привода осуществляется с помощью редактирования соответствующих параметров, сведенных в функциональные группы.

Подключение преобразователя к сети осуществляется автоматическим выключателем QF.Сетевой контактор КМ1во входной цепи ПЧ обеспечивает функцию аварийного останова электропривода и может использоваться для безопасного его отключения.Сетевой коммутационный дроссель L1снижает гармоники тока, которые вырабатывает в преобразователе блок выпрямления/рекуперации. Радиочастотные фильтры РЧZ1, Z2 используются для снижения уровня радиочастотных помех, излучаемых преобразователем в питающую сеть. Выходные моторные дроссели L2 устанавливаются на выходе ПЧ и обеспечивают:

– подавление высокочастотных гармоник в токе двигателя;

–ограничение амплитуды тока короткого замыкания;

– снижают скорость нарастания аварийных токов;

– компенсируют емкостные токи длинных моторных кабелей;

– снижают выбросы напряжения на обмотках двигателя.

В – силовой блок выпрямления/рекуперации;

ФС – силовой C-фильтр звена постоянного напряжения;

ТК – транзисторный ключ инверторного торможения;

БТР – тормозной резистор;

АИН – автономный инвертор напряжения;

ДТ – датчики тока;

М – асинхронный электродвигатель;

ИП – источник питания (конвертор);

ДН – датчик напряжения;

ФИ – формирователь управляющих сигналов транзисторов (драйвер);

УВВ – устройство ввода / вывода (внешний интерфейс);

МК – микропроцессорный контроллер;

ПУ – пульт управления.

Рисунок 12.1 – Схема силовых цепей и функциональная схема управления электропривода АТ04

ЗАКЛЮЧЕНИЕ

Электропривод, который был нами спроектирован, обеспечивает требуемую со стороны рабочего органа скорость: необходимая (заданная) и рассчитанная скорость рабочего органа совпадают. Но необходимо отметить, что, в отличие от нагрузочных диаграмм рабочего органа, на нагрузочных диаграммах электропривода участки характеристики ω(t) при пуске непрямолинейны, т.е. на данном участке непостоянное ускорение.

Проанализируем результаты работы системы в статических и динамических режимах. При переходных режимах вырабатываемый электроприводом максимальный момент равен 2,2 ∙ МН = 183,9 Нм, что не превышает максимального (критического) момента двигателя, равного 208,9 Нм (2,5∙МН). Максимальный ток двигателя не превышает максимально допустимый ток, который указан в паспорте преобразователя (1,5∙ IНв течение 60 с – 45 А). Таким образом, спроектированный электропривод проходит проверку по перегрузочной способности.

В курсовом проекте была произведена проверка на заданную производительность, по результатам которой электропривод прошел проверку на заданную производительность (20,1 с < 25 с).

В результате проверки по нагреву выяснилось, что двигатель, преобразователь, тормозной резистор проходят по нагреву. Двигатель недогружен в допустимых пределах (IЭ = 0,95· IДОП).

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1).http://www.russprivod.ru/Цилиндрический+двухступенчатый+редуктор/1Ц2У-100+Ц2У-100/Редуктор+Ц2У-100.html

Драчев Г.И. Теория электропривода: Учебное пособие к курсовому и дипломному проектированию.– Челябинск: Изд. ЮУрГУ, 2011. – 168 с.

3) Драчев Г. И. - Теория электропривода. Учебное пособие Часть 1. –Челябинск, 2005, 210 стр.;

4) Драчев Г. И. - Теория электропривода. Учебное пособие Часть 2. –Челябинск, 2006, 196 стр.;

Дата добавления: 2018-06-27; просмотров: 455; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!