Технические характеристики самосвалов ISUZU CYZ 51 KLD

ВВЕДЕНИЕ

Проект производства работ (ППР) – основное руководство по организации производства монтажных работ СНиП 3.01.01-85(актуализированное издание 2011год ).

Исходными данными для составления проекта производства работ служат:

Ранее утвержденный проект, действующие нормативные документы (СНиП), инструкции и указания по руководству и приемке строительно-монтажных работ.

В данном курсовом проекте разработан ППР на монтаж газоснабжения.

В состав ППР входят:

1. Пояснительная записка – в ней содержится ведомость объемов работ на монтаж, ведомость трудозатрат, подбор механизмов и оборудования, технические карты и техника безопасности.

2. Графическая часть включает в себя:

- стройгенплан производства работ ;

- график поступления на объект строительных материалов, изделий, оборудования;

- график движения основных строительных машин;

- монтажные чертежи.

В проекте производства работ должна быть заложена передовая технология производства монтажных работ , режимы, вопросы механизации трудоемких работ, сокращение ручного труда рабочих и соблюдение правил охраны труда и техники безопасности.

1 ХАРАКТЕРИСТИКА СТРОЯЩЕГОСЯ ОБЪЕКТА

В данной работе разрабатывается ППР на монтаж систем газоснабжения в объеме одного кольца. Основой для проекта является рабочий чертеж на газоснабжение района. Выполнение работ предусмотрено индустриальным методом.

|

|

|

Индустриальный метод предполагает отделение заготовительных работ от сварочных, а так же полную механизацию основных работ и комплексную механизацию разгрузочных работ. Сварочные и монтажные работы производят на промышленных площадках. При монтаже осуществляется укладка труб плетнями.

Цель проекта: закрепление знаний по технологии, организации, планированию и управлению производством.

Монтаж газовых сетей включает в себя четыре цикла:

- первый цикл состоит из разработки грунта в траншее экскаватором, планирование, вручную сварка труб в звенья, сварка труб на бровке;

- второй цикл включает укладку труб , сварку в траншее, антикоррозионную изоляцию стыков;

- в третий цикл входят работы по установке фасонных частей, присыпка на 0,2м выше верха трубы и испытание на прочность;

- четвертый цикл включает в себя полную засыпку траншеи, уплотнение грунта, испытание на герметичность.

Место строительства – микрорайон в городе Новороссийск. Глубина заложения газопровода 0,8м. Состав грунта глинистый. Изоляция весьма усиленная. Так как работы производятся в августе, не требуется оттаивание грунта. Уровень грунтовых вод составляет 8м, поэтому водосливные устройства для понижения уровня грунтовых вод не требуется.

|

|

|

Газопровод проектируется из стальных труб, соединенных сваркой.

2 РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Обоснование форм и габаритов траншеи

В строительной практике для различных грунтов установлена различная крутизна откоса. Для запаса устойчивости земляного сооружения искусственные откосы делают под меньшим углом по сравнению с естественным. Поскольку угол естественного откоса зависит от глубины выемки или высоты насыпи.

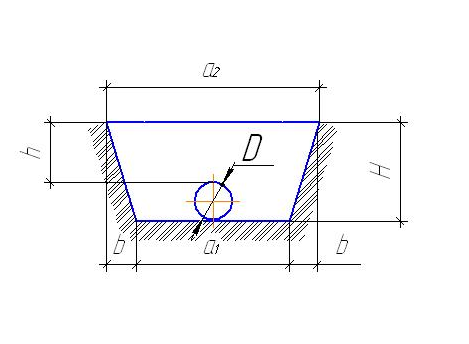

Перед определением объёма земляных работ необходимо по категории грунта, указанной в задании на проектирование, обосновать форму траншеи. Габариты траншеи определяются её шириной по дну траншеи а1 , глубиной Н и глубиной заложения откосов b, а так же диаметрам трубы с изоляцией, см. рисунок 1.

Устройство траншеи

h=0,8м

H=h+Д

D=  +0,02

+0,02

0,02-толщина изоляции

Рис.1 Устройство траншеи

Находим диаметр трубы с изоляцией по формуле:

D =  +0,02, м (2.1)

+0,02, м (2.1)

0,02-толщина изоляции

D1-2=0,273+0,02=0,293 (м);

|

|

|

D2-3=0.273+0.02=0.293(м);

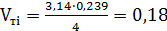

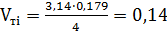

D3-4=0,219+0,02=0,239(м);

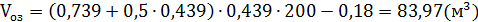

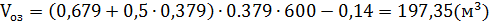

D4-5=0,159+0,02=0,179(м);

D5-1=0,110+0,02=0,13(м);

Находим ширину траншеи а1 при разработке грунта вручную и укладки труб плетями:

а1 = D + 0,5 , м (2.2)

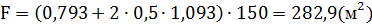

Участок 1-2

а1 =0,293+0,5=0,793 (м)

Участок 2-3

а1= 0,293+0,5=0,793 (м)

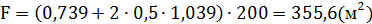

Участок 3-4

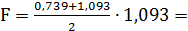

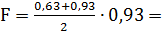

а1=0,239+0,5=0,739(м)

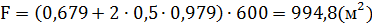

Участок 4-5

а1=0,179+0,5=0,679 (м)

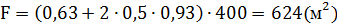

Участок 5-1

а1=0,13+0,5=0,63 (м)

При разработке в траншее суглинистого и глинистого грунта экскаватором, оборудованным обратной лопатой:

а1 = bк + 0,1, м (2.3)

где bк – ширина режущей кромки ковша экскаватора, м

При разработке сухого грунта и песка

а1 = bк + 0,15, м (2.4)

При этом ширина траншеи, должна быть не менее чем определенная по формуле для ручной разработки.

Глубина траншеи определяется по глубине заложения газопровода h, наружному диаметру газопровода и толщине изоляции:

h = 0,8 (м)

H = h + D, м (2.5)

Участок 1-2

H = 0,8+0,293=1,093 (м)

Участок 2-3

|

|

|

H = 0,8 +0,293=1,093 (м)

Участок 3-4

H = 0,8+0,239=1,039 (м)

Участок 4-5

H = 0,8+0,179=0,979 (м)

Участок5-1

H = 0,8+0,13=0,93 (м)

Для определения заложения откоса используют величину откоса крутизны, которую определяют по СНиП-III-4-80. В СНиП допустимая крутизна откоса выражается соотношением 1/m. Нормами допускается рытьё котлованов и траншей с вертикальными стенками без креплений грунта с естественной влажностью и при отсутствии грунтовых вод, если глубина выемки не превышает:

- насыпные песчаные грунты – 1м;

- суглинки и глина – 1,5 м;

- особо плотные нескальные грунты – 2 м.

Наиболее допустимая крутизна откосов котлованов и траншей с естественной влажностью до 1,5м, см. таблицу 2.1.

Таблица 2.1 – Допустимая крутизна откосов котлованов и траншей

| Вид грунта | 1,5 м | |

| Á | 1 ÷ m | |

| Насыпной | 76 ° | 1 ÷ 0,25 |

| Песчаный | 63° | 1 ÷ 0,5 |

| Супесчаный | 76° | 1 ÷ 0,25 |

| Суглинистый | 90° | 1 ÷ 0 |

| Глина | 90° | 1 ÷ 0 |

| Лёссовый | 90° | 1 ÷ 0,5 |

Для определения заложения откоса используют величину крутизны откоса, которая определяется по формуле:

(2.6)

(2.6)

По заданию на курсовое проектирование грунт на территории строительства газопровода - глина, крутизна откоса для такого грунта

С = 1/0; m = 0.

Тогда ширина траншеи по верху определяется по формуле:

, м (2.7)

, м (2.7)

Участок 1-2

a2 =0,793+2∙1,093∙0,5=1,886(м);

Участок 2-3

a2=0,793+2∙1,093∙0,5=1,886(м);

Участок 3-4

a2 =0,239+2∙1,039∙0,5=1,039 (м);

Участок 4-5

a2 = 0,179+2∙0,979∙0,5=0,979(м);

Участок 5-1

a2 =0,63+2∙0,93∙0,5=0,93 (м);

Площадь поперечного сечения равна:

(2.8)

(2.8)

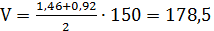

Участок 1-2

1,46

1,46

Участок 2-3

1,46

1,46

Участок 3-4

0,92

0,92

Участок 4-5

0,81

0,81

Участок 5-1

0,72(м2)

0,72(м2)

Для определения объёма грунта, разработанного экскаватором,

необходимо определить объём земляных работ на участке траншеи по формуле:

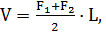

м3 (2.9)

м3 (2.9)

где V - объём земляных работ, м3;

F1 и F2 - площади поперечных сечений в характерных точках, м2;

L - длина участка, м.

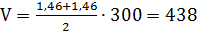

Участок 1-2

(м3)

(м3)

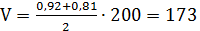

Участок 2-3

(м3)

(м3)

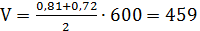

Участок 3-4

(м3)

(м3)

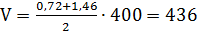

Участок 4-5

(м3)

(м3)

Участок 5-1

(м3)

(м3)

Vобщ. =  , м3 (2.10)

, м3 (2.10)

Vобщ. =1684,5 м3

Объём работэкскаватором:

м3 (2.11)

м3 (2.11)

Vэкс.= 0,9∙1684,5=1516,05 ( м3)

Объём работ вручную:

(2.12)

(2.12)

= 0,1∙1684,5=168,45 ( м3)

= 0,1∙1684,5=168,45 ( м3)

Vколодца. = 0,01∙1684,5=16,84 ( м3)

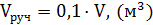

Объём работ по рытью приямков определяют в соответствии с размерами приямков, которые приведены в СП 42-101-2003. Для стальных труб всех диаметров со сварными стыками приямки имеют следующие

размеры: длина - 1 м, ширина D+2 м, глубина – на 0,7 м ниже нижней стенки трубы, см. рисунок 2.

Устройство приямков

Рисунок 2

Разность площадей поперечного сечения приямка и траншеи рассчитывается по формуле:

м2 (2.14)

м2 (2.14)

Тогда объём работ по рытью одного приямка

м3

м3

(2.15)

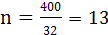

где n – количество приямков, шт.

Определяется по формуле:

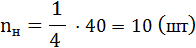

, шт (2.16)

, шт (2.16)

где L - длина участка, м;

l - длина плети трубопровода, м.

Участок 1-2

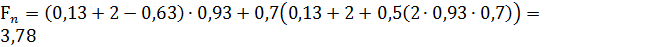

=(1,093+2-0,793)∙1,093+0,7(0,293+2+0,5(2∙1,093+0,7))=6,17 (м2)

=(1,093+2-0,793)∙1,093+0,7(0,293+2+0,5(2∙1,093+0,7))=6,17 (м2)

(шт.)

(шт.)

Участок 2-3

=(1,093+2-0,793∙1,093+0,7(1,093+2+0,5(2∙1,093+0,7=5,68 (м2)

=(1,093+2-0,793∙1,093+0,7(1,093+2+0,5(2∙1,093+0,7=5,68 (м2)

(шт.)

(шт.)

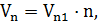

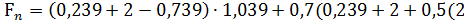

Участок 3-4

∙1,039+0,7))=4,09(м2)

∙1,039+0,7))=4,09(м2)

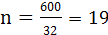

(шт.)

(шт.)

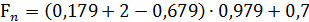

Участок 4-5

(0,179+2+0,5(2∙0,979+0,7))=4,33(м2)

(0,179+2+0,5(2∙0,979+0,7))=4,33(м2)

(шт.)

(шт.)

Участок 5-1

(м2)

(м2)

(шт.)

(шт.)

V 1-2 =6,17∙9=55,53 (  )

)

V2-3 =5,68∙5=28,4 (  )

)

=4,09∙6=24,54 (

=4,09∙6=24,54 (  )

)

=4,33∙19=82,27 (

=4,33∙19=82,27 (  )

)

=3,78∙13=49,14 (

=3,78∙13=49,14 (  )

)

=239,88 (

=239,88 (  )

)

Общий объём земляных работ определяется по формуле:

Vр = Vобщ +  + Vустр

+ Vустр  , м3 (2.19)

, м3 (2.19)

Vр =425,17 (м3)

После того, как все работы по монтажу газопровода будут закончены, приступают к устройству постели под газопровод, то есть набивку грунта под трубу и пазух на высоту 0,33÷0,25 наружного диаметра газопровода. Подбивку грунта и засыпку пазух производят песчаным грунтом с тщательным уплотнением. Засыпку газопровода производят в три приёма: сначала засыпают приямки до низа трубы с тщательным уплотнением. Затем осуществляется подбивка грунта под трубу и засыпку пазух, на высоту 0,33÷0,25 диаметра трубы. Подбивку грунта и засыпку пазух производят песчаным грунтом с тщательным уплотнением.

После засыпки пазух, газопровод засыпают на высоту 20÷25 см. выше верха трубы (мягким грунтом) с уплотнением, а затем осуществляют окончательную засыпку траншеи (любым грунтом). Если диаметр газопровода маленький, то засыпку производят в ручную, но если он большой, то применяют грейфер или бульдозер.

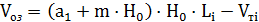

Объём присыпки вручную участка траншеи длинной L определяется формуле:

, м3 (2.20)

, м3 (2.20)

где H0 = D + 0,2 - высота обратной засыпки, м;

- объём грунта, вытесняемого трубой, м3.

- объём грунта, вытесняемого трубой, м3.

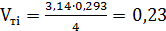

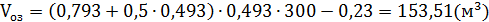

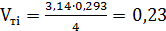

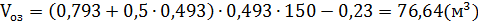

Участок 1-2

H0 = 0,293+0,2=0,493(м)

(м3)

(м3)

Участок 2-3

H0 = 0,293+0,02=0,493(м)

(м3)

(м3)

Участок 3-4

H0 = 0,239+0,2=0,439(м)

(м3)

(м3)

Участок 4-5

H0 = 0,179+0,2=0,379 (м)

(м3)

(м3)

Участок 5-1

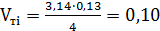

H0 = 0.13+0,2=0,33(м)

(м3)

(м3)

Объём грунта обратной засыпки определяется по формуле:

, м3 (2.21)

, м3 (2.21)

Vоз= 612,35(м3)

Окончательная засыпка производится механическим способом. Для засыпки газопроводов в городских условиях используют бульдозер малой мощности на пневматическом ходу ДЗ -133 на базе МТЗ – 80УК/82УК.

Объём засыпки бульдозером определяют по формуле:

Vб = V – Vоз, м3 (2.22)

Vб = 1684,5-612,35=1072,15(м3)

Недостатком засыпки бульдозером, является плохое послойное уплотнение, так как засыпка производится на всю глубину.

Для уплотнения грунта по всей длине и глубине засыпки используют

экскаваторы с грейферным ковшом.

Грунт, сброшенный в траншею, разравнивают слоями ручным способом и уплотняют пневматическими трамбовщиками.

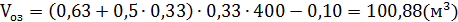

Площадь поверхности, требующая уплотнение определяется по формуле:

, м2 (2.23)

, м2 (2.23)

Участок 1-2

Участок 2-3

Участок 3-4

Участок 4-5

Участок 5-1

Fобщ. =2824,1

При подсчёте объёма сварочных работ необходимо определить общее количество сварочных стыков, в том числе, сколько стыков сварено поворотным способом и сколько неповоротным. Общее количество стыков определяется по формуле:

, шт. (2.24)

, шт. (2.24)

где n- общее количество стыков определенного диаметра, шт.;

L – суммарная длина трубопровода, м;

L – длина трубы, м , l = 10 м.

Участок 1-2

Участок2-3

Участок 3-4

Участок 4-5

Участок 5-1

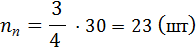

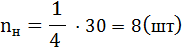

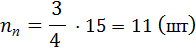

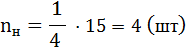

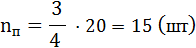

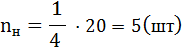

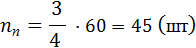

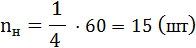

Ищем количество поворотных и неповоротных стыков :

, шт;

, шт;  , шт.

, шт.

=165( шт.)

=165( шт.)

Участок 1-2

Участок 2-3

Участок 3-4

Участок 4-5

Участок 5-1

2.2 Подсчёт трудоёмкости и объёма работ

Результаты подсчёта объёма работ сводим в таблицу 2.2.

Таблица 2.2 – Ведомость объёмов работ на монтаж

| Наименование работ | Единица измерения | Объём работ | Формула подсчёта |

| 1 | 2 | 3 | 4 |

| 1.Разработка грунта в Траншее эксковатором | 100м3 | 15,6 | Vэ=V*0.9 |

| 2.планировка траншеи Подготовка приямков | м2 | 425,17 | Vp=Vпод+Vк+Vn |

| 3.сварка труб в звенье На бровке 273 219 159 110 | м м м м | 450 200 600 400 | |

| 4.укладка стальных газопроводов 273 219 159 110 | м м м м | 450 200 600 400 | |

| 5.Антикорозийная изоляция Стыков в приямке 273 219 159 110 | шт шт шт шт | 45 20 16 11 | N=L/10 |

| 6.Усыпка фасонных Частей Переходов Отводов Тройниками Крестовины | шт шт шт шт | 6 5 2 0 | |

| 7.Сварка труб в траншее 273 219 159 110 | шт шт шт шт | 11 5 4 3 | N=1/4n |

| 8.Сварка труб плетка бровки 279 219 159 110 | шт шт шт шт | 34 15 12 8 | N=3/4n |

| 9.Присыпка грунта на 0.2м Выше верха трубы | м3 | 612,35 | Vоз(a1+mH0) H0L-Vmi |

| 11.Уплотнение грунта | 100м3 | 28,24 | F∑(a1+2mh)*4 |

| 12.Испытания на прочность 279 219 159 110 | м м м м | 450 200 600 400 | |

| 13.Испытание на герметичность 273 219 159 110 | м м м м | 450 200 600 400 |

2.3 Выбор механизмов и строительных машин.

Для того чтобы подобрать тип автомобиля (для транспортировки) необходимо подсчитать массу труб требуемых к перевозке, таблица 2.3. Будем считать, что расстояние от объекта до завода-поставщика или базы снабжения равно 50 километров.

Таблица 2.3 – Масса труб

| Диаметр труб, (мм×мм) | Длина труб, (м) | Масса 1м. трубы, (кг) | Общая масса, (кг) |

| 273 219 159 110 | 225 250 550 500 | 3,5 11,7 14,2 15,1 | 787,5 2925 7810 7550 |

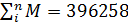

Доставке подлежат трубы общей массой:

Q =  =39,6(тонн)

=39,6(тонн)

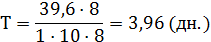

Количество дней, необходимых для перевозки труб, определяется по формуле:

, дн (2.25)

, дн (2.25)

где Q – общая масса труб, кг;

Тц – время одного цикла, Тц = 8 ч;

N – количество автомобилей, N = 1;

Z – грузоподъёмность одного автомобиля, Z = 10 тонн;

Tсм - время рабочей смены,Tсм = 8ч.

В зависимости от массы и в соответствии с правилами дорожного движения, ст.23 «Перевозка грузов », выбираем марку машины. В этом случае берем бортовой длинномер на базе КамАЗ 4540 длиной платформы 12 метров и грузоподъемностью 10 тонн.

2.4 Подсчет трудоемкости работ

Результаты подсчёта трудозатрат сводим в таблицу 2.4

Таблица 2.4 – Ведомость трудозатрат на монтаж

| Наименование работ | § ЕНиР | Еди- ница изме- рения | Объём работ | Норма времени, чел/час | Состав звена | |

| На единицу | всего | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1.Разработка грунта в траншее эксковатором | Е-2-1-13 | 100м3 | 15,16 | 7,9 | 119,76 | Машинист (5р-1ч) |

| 2.Планировка траншеи. подготовка приямков. | Е2-1-47 | м3 | 425,17 | 7,9 | 361,39 | Земле-коп (2р-1ч) |

| 3.Сборка труб в звеньях на бровке 89*3 114*4 133*4 140*45 219*6 | Е-9-2-1 | м м м м | 450 200 600 400 | 0,02 | 9 4 12 8 | Монтажник (5р-1ч) |

| 4.Укладка стальных трубопроводов 89*3 114*4 133*4 140*45 219*6 | Е-9-2-1 | м м м м | 450 200 159 110 | 0,08 0,08 0,08 0,08 | 36 16 12,72 8,8 | Монтажник (5р-1ч) |

| 5.Антикорозийная изоляция стыков 89*3 114*4 133*4 140*45 219*6 | E-9-2-12 | шт шт шт шт | 45 20 16 11 | 0,34 0,34 0,34 0,34 | 15,3 6,8 5,44 3,74 | Изолировщик (4р-1ч) |

| 6.Устр фасонных частей Перкход Отводы Тройники Крестовины | Е-9-2-16 | шт шт | 2 5 6 0 | 0,42 0,42 0,47 | 0,84 2,1 2,82 0 | Монтажник (4р-1ч) |

| 9.Сварка труб в плети на бровке 273 219 159 110 | E-22-2-9 | м м м м | 45 20 16 11 | 0,29 0,29 0,29 0,29 | 13,05 5,8 4,64 3,19 | Сварщик (5р-1ч) |

| 10.Сварка труб в траншеи 273 219 159 110 | Е-22-2-22 | м м м м | 45 20 16 11 | 0,29 0,29 0,29 0,29 | 13,05 5,8 4,64 3,19 | Сварщик (5р-1ч) |

| 11.Присыпка газопровода на 0,2 м выше верха трубы | Е-2-1-58 | м3 | 612,35 | 0,79 | 483,75 | Земле-коп (2р-1ч) |

| 12.Полная засыпка траншеи бульдозером | Е-2-1-34 | 100 м3 | 1072,15 | 0,66 | 707,61 | Машинист (3р-1ч) |

| 13.Уплотнения грунта | Е-2-1-59 | 100 м3 | 28,24 | 2,3 | 64,95 | Машинист (3р-1ч) |

| 14.Испытания на прочность 273 219 159 110 | Е-9-2-9 | м м м м | 450 200 600 400 | 0,24 0,24 0,24 0,24 | 108 48 144 96 | Монтажник (4р-1ч) |

| 15.Испытания на плотность 273 219 159 110 | Е-9-2-9 | м м м м | 450 200 600 400 | 0,24 0,24 0,24 0,24 | 108 48 144 96 | Монтажник (5р-1ч) |

2.5 Подбор и обоснование строительных машин и оборудования

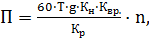

Производительность экскаватора определяется по формуле:

м3/см (2.25)

м3/см (2.25)

где Т - продолжительность смены, Т = 8 часов;

g – ёмкость ковша, м3, g = 0,75 м3 ;

Кн. – коэффициент наполнения ковша, Кн. = 0,9;

Квр. – коэффициент использования времени, Квр. = 0,7;

n – количество циклов в минуту, n = 3;

Кр – коэффициент разрыхления грунта, Кр = 1.2.

По условиям разработки траншеи, учитывая производительность экскаватора и условия выполнения работ, рационально выбрать экскаватор иностранной марки Hyundai R 200 W-7 (колесный).

Для разгрузки труб применяем автокран КС – 35715 «Ивановец» на базе машины КамАЗ 53605 грузоподъёмностью 16 тонн.

Для укладки труб в траншею применяется трубоукладчик ТМ-ДТ-54.

Для сварки труб на бровке применяется сварочный аппарат ТС – 17М, а при сварке в траншее применяется САК 2 М-6.

Чтобы испытать на прочность и герметичность применяется компрессор ПСК – 5.

Для послойной засыпки траншеи применяют бульдозер ДЗ -133 на базе МТЗ – 80УК/82УК.

Уплотнение грунта производят уплотнительным вибрационным катком, двухвальцовым ДУ – 54А.

2.6 Выбор материалов для строительства газопроводов

Транспортировка газа высокого, среднего и низкого давления осуществляется по стальным трубам. Кроме стальных труб допускается использование асбестоцементовых и пластиковых труб по согласованию ГОССТОЯ России.

В соответствии с требованиями СНиП для прокладки подземных и надземных газовых линий применяются следующие стальные трубы:

1. Бесшовные горячекатаные по ГОСТ 87.31-78 и ГОСТ 87.32-78; (актуализированное издание 2010г)

2. Бесшовные холоднотянутые и холоднокатаные по ГОСТ 87.33-78 и ГОСТ 87.34-78;( актуализированное издание 2010г)

3. Электросварные по ГОСТ 10.704-78 и группы А из стойкой нержавеющей стали; ( актуализированное издание 2010г ГОСТ 10.704-91)

4. Электросварные со спиральным швом по ГОСТ 86.98-78 (актуализированное издание 2014г)

5. Электросварные (мягкие) по ГОСТ 17.53-78 (актуализированное издание 2013г)

6. Водогазопроводные (газовые) по ГОСТ 32.62-78 (актуализированное издание 2012г)

Для устройства поворотов стальных трубопроводов под различными углами в горизонтальной и вертикальной поверхностях используют стальные отводы, которые по способу изготовления бывают гнутогладкие, крутоизогнутые и сварные.

Стальные концентрические переходы бывают стальные из листовой, воронкообразные заготовки с общим продольным швом; лепестковые стальные приварные переходы по ГОСТ 117.378-83; (актуализированное издание 2011г ) Для подземных стальные газопроводов применяют сварные, проходные, переходные тройники по ГОСТ 17.876-83; (актуализированное издание 2013г)

2.7 Выбор метода производства работ

Одним из необходимых условий производства работ на городских улицах является высокий темп работ, позволяющий сократить длину разрытия до минимальной величины.

Поэтому выбираем поточный метод прокладки газопровода по захватной системе, учитывающей основные требования городской специфики при высоком темпе работ и небольшой длине разрытия.

Длину каждой захватки выбираем по возможности одинаковой. На каждой захватке проектируем выполнение строго определённых работ в последовательном порядке их производства. Эти работы объединяем в комплексы, при этом, каждый комплекс соответствует определённой захватке. В данном проекте выбираем такие комплексы работ, которые будут производиться соответственно на четырёх захватках. Поточный метод – метод, в котором производственные работы максимально совмещены и увязаны между собой. Захватки – участки работ, на которых смежные работы производят в одно и то же время. Шаг потока – время перехода от одного потока к другому.

Темп потока – количество продукции в натуральных показателях, полученной в результате поточного строительства в единицу времени (1 час или смена).

2.8 Описание стройгенплана и технологической карты

Монтаж газопровод производится в микрорайоне, расположенном в г. Кострома, имеющем грунт песок. Для выполнения монтажных работ необходимо расчистить площадку и обеспечить подъездные пути автомашинам и кранам. Площадка должна иметь ограждения и подготовленные стеллажи для сварки труб в плеть. Площадку необходимо обеспечить временным искусственным освещением. Завоз труб для монтажа осуществляется автомашиной КамАЗ 65116 грузоподъёмностью 10 тонн. Доставка труб осуществляется в течение четырёх дней.

Привезённые трубы выгружаются с помощью автокрана КС – 35715 «Ивановец» на базе машины КамАЗ 53605 на специально подготовленные стеллажи, где будет осуществляться сварка труб в плети. Длина труб – 10 метров.

На бровке осуществляется два сварных стыка в каждой плети. Один шов плети остаётся неповоротным и сваривается в траншее. Поэтому при рытье траншеи необходимо через каждые 30 м. предусмотреть специальные приямки в местах сварки неповоротных стыков. Трубы, сваренные на бровке, должны пройти осмотр и испытания, а стыки должны быть изолированы.

Уложенные заизолированные трубы должны быть присыпаны на 0,2 м выше трубы и испытаны на прочность. Трубы, выдержавшие испытание, засыпаются полностью бульдозером. После засыпки грунт утрамбовывается вибрационным катком.

Технологическая карта № 1на сварку труб на бровке в звенья под слоем флюса сварочным аппаратом ТС – 17М. при монтаже наружных сетей системы газоснабжения.

Область применения: технологическая карта применяется при проектировании организации производства работ по сварке труб в звенья на

бровке. В основу разработки положена сварка одного звена из труб: d равным 273×7 мм, d равным 219×6 мм в полевых условиях. Трубы свариваются в звенья длиной 30 метров. Длина звена принята с учётом местных условий. В технологической карте предусмотрена сварка труб в 2 слоя под флюсом.

Организация и технологический процесс:

1. Подготовка площадки для производства автоматической сварки труб в звенья, для чего необходимо выполнить следующие ряд работ: спланировать площадку; смонтировать стеллаж, стенд, навес, а также проложить временные автодороги или спланировать подъездные пути для обслуживания площадки; доставить трехдневный запас труб и материалов. Доставить на площадку сварочное оборудование; оборудовать противопожарные посты, бытовые и складские помещения.

2. Подготовить трубы к сварке. Контроль качества труб; зачистка кромок за 1 час до сварки.

3. Производство сварочных работ, сборка труб в звенья на захватках.

Собранные в звенья трубы накатываются на сварочный стенд с роликовыми опорами и закрепляются от вращения. Сварку ведут автоматом, для чего устанавливают автомат на стык, включают торцевой вращатель, и одновременно начинают сварку. После наложения первого слоя сварки, его очищают от шлака и флюса с помощью шлифовальной машины, затем наносят второй слой, также зачищают от шлака и флюса, останавливают вращатель и перемещают сварку на следующий стык. После проварки последующих стыков на них наносят клеймо сварщика.

Основные требования к качеству сварки:

1. Швы, выполненные автоматической сваркой должны иметь заданную длину, ширину, гладкую поверхность; плавный переход на основной метал и хорошее сплавление электродного и основного металла.

2. Металл шва должен быть плотным, без подрезов, трещин, газовых и шлаковых включений.

Контроль качества включает в себя:

1. предварительный контроль;

2. контроль качества сборки под сварку;

3. наблюдение за выполнением технологического процесса;

4. контроль качеств сварных швов, который подразделяется на:

a. визуальный метод – внешний осмотр;

b. физический метод – проверка с помощью рентгеновских лучей или ультразвука;

c. механический метод – испытания на разрыв.

Технологическая карта № 2 на сварку труб в траншее ручной сваркой САК 2М-6 при монтаже наружных сетей системы газоснабжения.

Область применения: технологическая карта применяется при проектировании организации производства работ по сварке труб в траншее с диаметрами d равным 273×7 мм, d равным 219×6мм. В технологической карте предусмотрена сварка труб двумя слоями.

Организация и технологический процесс:

1. Устройство приямков под сварку стыков труб.

Для этого необходимо выполнить следующие виды работ: доставить на площадку сварочное оборудование, монтажные механизмы, приспособления и инвентарь, оборудовать противопожарные посты.

2. Подготовить трубы к сварке.

Производство сварочных работ:

Сварка труб в траншее производится ручной электросваркой САК 2М-6 электродами марки УОНИ 13/55 в три слоя. После наложения первого слоя его очищают от шлака, затем наносят второй слой. После нанесения последующих слоёв на них наносят клеймо сварщика.

Требования к качеству сварки такие же, как и по первой технологической карте.

Технология строительства 1-го кольца предоставлена в графической части проекта лист № 4 и № 5.

ЗАКЛЮЧЕНИЕ

В ходе разработки курсового проекта по технологии и организации строительства газопровода в городе Новороссийске были рассчитаны объемы земляных работ, потребности в энергоресурсах, механизмах и рабочей силы с учетом характера проезда и застройки.

Выбран поточный метод прокладки газопровода по захватной системе, учитывающей основные требования городской специфики при высоком темпе работ и небольшой длине разрытия.

Все выполненные расчеты были сведены в ведомости объема работ и трудозатрат на монтаж газопровода.

Освещены вопросы по технике безопасности и охране труда при строительстве газопроводов.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Справочники и учебники:

1. СП 42-104-97 «Свод правил по применению запорной арматуры для строительства систем газоснабжения» (Актуализированное издание 2011 г);

2. СП 42-103-2003 «Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов» (Актуализированное издание 2010 г);

3. СП 42-101-2003 «Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб» (Актуализированное издание 2012 г);

4. СНиП 42-01-2002 «Газораспределительные системы» (Актуализированное издание 2012 г);

5. СНиП 2.04.08-87 «Газоснабжение» - М.:ЦИТП Госстроя СССР, 1977г., 66с. (Актуализированное издание 2011 г);

6. СНиП 2.01.01-82 «Строительная климатология и геофизика» - М.: 1983г (Актуализированное издание 2012 г);

7. СНиП 42.01.2002 «Газораспределительные системы» ЦИТП Госстроя России, 2003г (Актуализированное издание 2010 г);

8. Методические указания по курсовому проекту и дипломному проектированию для студентов всех форм обучения специальности 270.111. – Воронеж.

9. Ионин А.А. «Газоснабжение» - М. Стройиздат, 1989г., 439с.

10. Логинов В.С. «Строительные конструкции городских газопроводов» - М.–1974г., 250с.

11. Правила безопасности в газовом хозяйстве - С.Петербург, 1998г.

Интернет – источники:

12. Федеральный портал «Российское образование»[Электронный ресурс] –

Режим доступа: http://www.edu.ru/2014г.Вход свободный.

13. Федеральный информационный портал "SakhaNews" [Электронный ресурс] – Режим доступа: http://www. sakhanews. ru/2014г.Вход свободный.

14. Справочно-информационный портал [Электронный ресурс] –

Режим доступа: http://www.inmor.su/2013г.Вход свободный.

15. Информационный портал [Электронный ресурс] -

Режим доступа: http://shkval-antikor.ru/2014г.Вход свободный.

16. Стандартно – нормативный портал [Электронный ресурс] –

Режим доступа http://www.gosthelp.ru/ 2014г.Вход свободный.

17. Портал нормативно-технической документации [Электронный ресурс] –

Режим доступа: http://www.pntdoc.ru/ 2014г.Вход свободный.

ЛИСТ РЕГИСТРАЦИИ ЗАМЕЧАНИЙ

ПРИЛОЖЕНИЕ 1

| Экскаватор Hyundai R235LCR-9 |

Общая информация о погрузчике : Гусеничный экскаватор Hyundai R235LCR-9 с ковшом емкостью 0,51-1,34 куб.м.

Назначение: для разработки карьеров, котлованов, траншей, насыпей, погрузки и разгрузки сыпучих материалов

Технические характеристики Hyundai R235LCR-9

Общая информация о погрузчике : Гусеничный экскаватор Hyundai R235LCR-9 с ковшом емкостью 0,51-1,34 куб.м.

Назначение: для разработки карьеров, котлованов, траншей, насыпей, погрузки и разгрузки сыпучих материалов

Технические характеристики Hyundai R235LCR-9

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ПРИЛОЖЕНИЕ 2

Автокран Marchetti MTK 1004

Автомобильные краны производства Marchetti, макс. высота 42 м, грузоподъемность 90 т, масса 32 т.

Технические характеристики, описание Marchetti MTK 1004:

| Максимальная грузоподъемность | 90 т |

| Максимальный грузовой момент | 212 тм |

| Телескопическая стрела | 7.5-27.9 м |

| Максимальная высота от земли | 30 м |

| Максимальная высота со стрелой | 42 м |

| Полная масса | 32 т |

ПРИЛОЖЕНИЕ 3

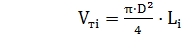

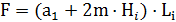

Самосвал ISUZU CYZ 51 KLD

|

Марка: ISUZU

Модель (серия): CYZ

Модификация: 51 KLD

Технические характеристики самосвалов ISUZU CYZ 51 KLD

|

| |

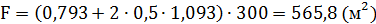

| Колёсная формула / кол-во осей | 6х4 |

|

| |

| Полная масса автомобиля, кг | 28710 |

| Распределение массы на переднюю ось | 7500 |

| Распределение полной массы на заднюю ось | 21000 |

| Грузоподъёмность, кг | 17195 |

|

| |

| Модель двигателя | 6WF1TC |

| Тип двигателя | дизельный,4-тактный,турбо,ОНС |

| Число и расположение цилиндров | 6 |

| Рабочий объём двигателя, см3 | 14256 |

| Мощность двигателя, кВт (л.с.) | 390л.с. |

| Расчётная частота вращения, об/мин | 1800 |

| Максимальный крутящий момент, Нм(кгсм) | 190/1100 |

| Степерь сжатия | 16.0 |

|

| |

| Модель коробки передач | MAL6U |

| Тип коробки передач | механическая 6-ступенчатая |

|

| |

| Максимальная скорость, км/ч | 90 |

| Контрольный расход топлива | 26 |

|

| |

| Подвеска передняя | полуэллиптическая зажимного типа |

| Подвеска задняя | полуэллиптическая скользящего типа |

|

| |

| Сцепление | гидровличекое с пневмоусилителем,смягчающая пружина |

|

| |

| Тип кабины | откидная со спальным местом и 3-сиденья |

|

| |

| Колесная (гусеничная) база, мм | 4535 |

| Габаритные размеры, мм | 7260/2475/2985 |

|

| |

| Аккумуляторы (напряжение/емкость) , В/Ач | 12V-120AHx2 |

| Генератор | 24V/50A |

|

| |

| Тормоза | пневматические с АБС |

| Вспомогательные тормоза | горный тормоз |

|

| |

| Рулевой механизм | циркулирующая с шар.гайкой с усилителем |

|

| |

| Топливный бак, л | 200 |

|

| |

| Шины | 295/80R22.5-152/148K |

| Тип шин | EXP RIBLUG SECIAL |

| Количество колес передн./задние (x- ведущие) | 10STUD22.5x8.25 |

| Колея передних/ задних колес, мм | 2065/1850 |

|

| |

| Дополнительное оборудование | стартёр-12V/7Kw |

ПРИЛОЖЕНИЕ 4

Трубоукладчик Liebherr RL 44 Litronic

Будучи универсальной рабочей машиной, трубоукладчик RL 44 Litronic используется как для транспортировки труб, может применяться и в качестве источника питания для сварочного оборудования, оборудования обработки концов труб или компрессоров.

Главной его особенностью является асимметричная ходовая часть, а широкие траки со стороны стрелы позволяют выполнять работу непосредственно на краю траншеи. Узкие траки со стороны противовеса уменьшают потребную рабочую зону, а также упрощают транспортирование.

Простое для понимания управление с помощью всего двух командоконтроллеров типа джойстик как передвижением, так и осуществлением ходовых маневров, а также управлением стрелой снижает вероятность ошибочных действий.

Гидростатический ходовой привод обеих гусениц с постоянным силовым замыканием без переключающих действий позволяют без труда преодолевать крутые склоны. Поскольку привод передвижения неизнашиваемый и к тому же

работает в качестве рабочего тормоза, усиленная тормозная система не требуется даже в гористой местности.

Технические характеристики, описание Liebherr RL 44 Litronic:

| Эксплуатационная масса | 35100 кг |

| Эксплуатационная мощность | 175 кВт |

| Модель двигателя | Liebherr D936 |

| Грузоподъемность | 45900 кг |

| Длинна подъемной стрелы | 6010 м |

| Объем двигателя | 10,5 л |

| Емкость топливного бака | 400 л |

| Масса противовеса | 7222 кг |

| Максимальная скорость движения вперед | 10,5 км/ч |

| Длина | 5146 мм |

| Ширина | 3565-5745 мм |

| Высота | 3226 мм |

ПРИЛОЖЕНИЕ 5

Бульдозер BEML BD80

Прочная коробчатого типа гусеничная рама специально спроектирована для того, чтобы выдерживать нагрузки бульдозерной работы. Гидравлически усиленная муфта с масляным охлаждением. Гидравлически управляемый отвал рифленой формы.

Сокращение времени и расходов на обслуживание ходовой части за счет плавающих уплотнений, которые предотвращают проникновение загрязнений и сохраняют смазку в шестерных роликах и ленивцах.

Технические характеристики, описание BEML BD80:

| Эксплуатационная масса | 21550 кг |

| Эксплуатационная мощность | 134 кВт |

| Максимальное тяговое усилие | 19600 кг |

| Длина | 5890 мм |

| Длина x высота лезвия | 4260x1080 мм |

ПРИЛОЖЕНИЕ 6

КАток SHANTUI SR20M

Весовые и размерные характеристики:

SR20-5

Рабочий вес -20000 кг

Нагрузка на ось, валец/колеса -13000 / 7000 кг

Статическая линейная нагрузка-61 кг/см

Рабочая ширина (ширина вальца)-2140 мм

Диаметр вальца--1600 мм

Число кулачков вальца-154

Высота кулачка вальца-95 мм

Габаритные размеры (длина х ширина х высота)-6501 х 3151 х 2402 мм

Внутренний радиус поворота-6000 мм

Рабочая скорость, I/II/ III--0-3,9 / 0-6 / 0-10 км/ч

Преодолеваемый подъем--45 %

Угол поворота (складывания) полурам--+/- 360

Угол качания (осцилляции) полурам--+/- 100

Двигатель-Модель-CUMMINS 6CTAA8.3-C215

Мощность-160 кВт (218 л.с.)

Номинальная частота вращения -2200 мин-1

Гидростатическая с приводом на передний валец и задние колеса

Привод, спереди / сзади

Мотор-колесо / Ось

Характеристики вибрации:

Частота-28 / 32 Гц

Амплитуда-1,85 / 1,05 мм

Центробежная сила-345 / 255

ПРИЛОЖЕНИЕ 7

Самоходная воздушная компрессорная станция ТГ (СД)

Самоходная воздушная компрессорная станция ТГ (СД) – источник сжатого и осушенного воздуха при строительных, дорожных, ремонтных, буровых и других работах в различных отраслях промышленности.

Самоходная воздушная компрессорная станция ТГ (СД) – источник сжатого и осушенного воздуха при строительных, дорожных, ремонтных, буровых и других работах в различных отраслях промышленности.

Производительность воздушных станций СД, модернизированная ТГ – от 9 до 40 м³/мин воздуха. Производительность приведена к нормальным условиям (p=1атм, t=20°C). Давление получаемого воздуха - от 50 до 550 атмосфер.

От воздействия атмосферных осадков и случайного повреждения оборудование станции защищено капотом. Капот выполнен из профильных труб, обшитых металлическим листом снаружи и тепло-вибро изолирующими материалами внутри.

ПРИЛОЖЕНИЕ 8

Сварочный аппарат МOSA

| Мощность номинальная: | 10.4 кВт |

| Мощность максимальная: | 11.4 кВт |

| Напряжение: | 230/400 В |

| Число фаз: | 3 |

| Инверторная модель: | нет |

| Тип генератора: | Асинхронный |

| Пуск: | электростартер |

| Наличие автомата ввода резерва (АВР): | нет |

| Исполнение: | в кожухе |

| Функция сварки: | есть |

| Расход топлива при 75% нагрузке: | 3.25 л/ч |

| Объем топливного бака: | 26 л |

| Степень защиты: | IP 23 |

| Уровень шума: | 68 дБ |

| Модель: | Mosa TS 400 SC EL |

| Двигатель | |

| Двигатель: | Lombardini 9LD625/2 |

| Топливо: | дизель |

| Система охлаждения: | воздушная |

| Частота вращения двигателя: | 3000 об/мин |

| Размеры | |

| Масса: | 450 кг |

| Длина: | 1455 мм |

| Ширина: | 841 мм |

| Высота: | 880 мм |

| Производитель | |

| Страна происхождения: | Италия |

Дата добавления: 2018-06-27; просмотров: 703; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

Основные характеристики

Основные характеристики

Эксплуатационные характеристики

Эксплуатационные характеристики Основные характеристики

Основные характеристики