Разработка технологических карт

6.1. Расчет технологического оборудования и рабочих мест.

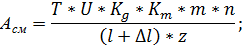

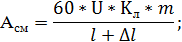

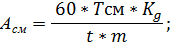

Станок Альтендорф. Сменная производительность:

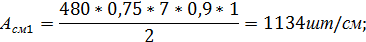

шт/см;

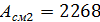

шт/см;

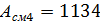

шт/см;

шт/см;

шт/см;

шт/см;

шт/см;

шт/см;

Норма времени на одну деталь:

Ндет=480/

Норма времени на изделие по первой детали:

Низд=Ндет*n

Ндет1=480/1134=0,42 мин

Ндет2=480/

Ндет3=480/

Ндет1=480/1134=0,42 мин

Ндет2=480/

∑Низд=0,42 часов;

Трасч=0,35*90000=станко/часов;

Тэф=3960 часов;

Расчетное количество станков на программу:

Nрасч= Трасч/Тэф;

Nрасч=3150/3960=0,79шт;

Принятое количество станков на программу:

Nпр=1 шт;

Процент загрузки оборудования:

Рзагр= Nрасч/ Nпр*100%;

Рзагр=79%;

Станок;МКШ. Сменная производительность:

шт/см;

шт/см;

шт/см;

шт/см;

шт/см;

шт/см;

Норма времени на одну деталь:

Ндет1=0,14 мин

Ндет2=0,41 мин

Ндет3=0,26мин

Ндет1=0,17 мин

Ндет2=0,13 мин

Норма времени на изделие по первой детали:

∑Низд=0,029 часов;

Трасч=0,029*90000=2610станко/часов;

Тэф=3960 часов;

Расчетное количество станков на программу:

Nрасч= Трасч/Тэф;

Nрасч=2610/3960=0,65шт;

Принятое количество станков на программу:

Nпр=1 шт;

Процент загрузки оборудования:

Рзагр= Nрасч/ Nпр*100%;

Рзагр=65%;

Станок НГ-18. Сменная производительность:

Норма времени на одну деталь:

Ндет1=0,0069 мин

Ндет2=0,0069 мин

Ндет3=0,0069 мин

Ндет4=0,0069 мин

Ндет5=0,0023 мин

Норма времени на изделие по первой детали:

∑Низд=0,0083 часов;

Трасч=0,0083*90000=747станко/часов;

Тэф=3960 часов;

Расчетное количество станков на программу:

|

|

|

Nрасч= Трасч/Тэф;

Nрасч=747/3960=0,18шт;

Принятое количество станков на программу:

Nпр=1 шт;

Процент загрузки оборудования:

Рзагр= Nрасч/ Nпр*100%;

Рзагр=18%;

Станок:РС-9. Сменная производительность:

Норма времени на одну деталь:

Ндет1=0,06 мин

Норма времени на изделие по первой детали:

∑Низд=0,017 часов;

Трасч=0,017*90000=1593станко/часов;

Тэф=3960 часов;

Расчетное количество станков на программу:

Nрасч= Трасч/Тэф;

Nрасч=1593/3960=0,40шт;

Принятое количество станков на программу:

Nпр=1 шт;

Процент загрузки оборудования:

Рзагр= Nрасч/ Nпр*100%;

Рзагр=40%;

Станок :АКДА. Сменная производительность:

Норма времени на одну деталь:

Ндет1=0,29 мин

Ндет2=0,28 мин

Ндет3=0,27 мин

Ндет4=0,29 мин

Ндет5=0,067 мин

Норма времени на изделие по первой детали:

∑Низд=0,029 часов;

Трасч=0,029*90000=2610станко/часов;

Тэф=3960 часов;

Расчетное количество станков на программу:

Nрасч= Трасч/Тэф;

Nрасч=2610/3960=0,65шт;

Принятое количество станков на программу:

Nпр=1 шт;

Процент загрузки оборудования:

Рзагр= Nрасч/ Nпр*100%;

Рзагр=65%;

Станок;КВ-28. Сменная производительность:

Норма времени на одну деталь:

Ндет1=0,069 мин

Ндет2=0,069мин

Норма времени на изделие по первой детали:

|

|

|

∑Низд=0,008 часов;

Трасч=0,008*90000=720станко/часов;

Тэф=3960 часов;

Расчетное количество станков на программу:

Nрасч= Трасч/Тэф;

Nрасч=720/3960=0,18шт;

Принятое количество станков на программу:

Nпр=1 шт;

Процент загрузки оборудования:

Рзагр= Nрасч/ Nпр*100%;

Рзагр=18%;

Станок :GRIGG10. Сменная производительность:

Норма времени на одну деталь:

Ндет=0,09 мин

Норма времени на изделие по первой детали:

∑Низд=0,013 часов;

Трасч=0,013*90000=1170станко/часов;

Тэф=3960 часов;

Расчетное количество станков на программу:

Nрасч= Трасч/Тэф;

Nрасч=1170/3960=0.29шт;

Принятое количество станков на программу:

Nпр=1 шт;

Процент загрузки оборудования:

Рзагр= Nрасч/ Nпр*100%;

Рзагр=29%;

Станок МФК-1. Сменная производительность:

Асм2  шт/см;

шт/см;

Норма времени на одну деталь:

Ндет1=0,56 мин

Ндет2=1,64 мин

Норма времени на изделие по первой детали:

∑Низд=0,045 часов

Расчетное количество станков на программу:

Трасч=0,045*90000=3750станко/часов;

Тэф=3960 часов;

Принятое количество станков на программу:

Nрасч= Трасч/Тэф;

Nрасч=3750/3960=0,87шт;

Nпр=1 шт;

Процент загрузки оборудования:

Рзагр= Nрасч/ Nпр*100%;

Рзагр=87%;

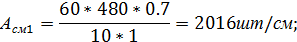

Станок СГВП-1. Сменная производительность:

Норма времени на одну деталь:

Ндет=480/

|

|

|

Норма времени на изделие по первой детали:

Низд=Ндет*n

Ндет1=480/2016=0,031 часов

∑Низд=0,031 часов;

Трасч=0,031*90000=2790станко/часов;

Тэф=3960 часов;

Расчетное количество станков на программу:

Nрасч= Трасч/Тэф;

Nрасч=2790/3960=0,7шт;

Принятое количество станков на программу:

Nпр=1шт;

Процент загрузки оборудования:

Рзагр= Nрасч/ Nпр*100%;

Рзагр=70%;

Расчет площади цеха

7.1. Расчет площади, занятой под оборудование и рабочие места

Таблица. Расчет площади, занятой под оборудование и рабочие места

| № | Наименование оборудования, рабочих мест | Марка оборудования | Кол-во оборудования, рабочих мест | Норма произв. площади на одно рабочее место, м2 | Общая площадь под оборудование, раб.места, м2 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 2 | Строгание с 4-х сторон | Altendorf | 2 | 35 | 38 |

| 3 | Шлифование | МКШ | 2 | 30 | 33 |

| 4 | Выборка пазов | GRIGG10. | 1 | 33 | 35 |

| 5 | Фрезерование | АКДА. | 1 | 24 | 26 |

| 6 | Раскрой шпона | НГ-18 | 1 | 36 | 38 |

| 7 | Тех.выдержка | Склад | 84 | 90 | |

| 8 | Тех.выдержка | Склад | |||

| 9 | Сверление отверстий | СГВП-1 | 1 | 15 | 18 |

| 10 | Облицовывание кромок | МФК-3 | 2 | 50 | 53 |

| 11 | Намазка клея | 1 | 20 | 23 | |

| 12 | Сборка | 1 | 20 | 23 | |

| 13 | Тех.выдержка | Склад | |||

| 14 | Контроль качества | 1 | 20 | 23 | |

| 15 | Упаковка | 1 | 20 | 23 | |

| Итого: | 441 |

Примечание: гр.6=гр.4*гр.5

|

|

|

7.2. Расчет дневной программы выпуска изделия

Таблица. Расчет месячной и дневной программы выпуска изделия и деталей

| Наименование изделия и его деталей | Количество деталей в изделии | Количество сборочных единиц или деталей на годовую программу | Количество сборочных единиц или деталей на месячную программу | Дневная программа выпуска сборочных единиц или деталей | Сменная программа выпуска сборочных единиц или деталей |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Крышка | 1 | 90000 | 7500 | 375 | 187,5 |

| Ст.вертикаль | 2 | 180000 | 15000 | 750 | 375 |

| Гор.ст | 2 | 180000 | 15000 | 750 | 375 |

| Выдвиж.ящик | 1 | 90000 | 7500 | 375 | 187,5 |

| Цокл. накл | 1 | 90000 | 7500 | 375 | 187,5 |

Примечание:

гр.3=Пгод*гр.2

гр.4= гр.3/12 мес.

гр.5=гр.4/Nдн., где Nдн.–количество раб. дней в месяц (20÷22).

гр.6=гр.5/ Nсм., где Nсм. – количество рабочих смен (1 или 2).

7.3. Расчет площади цеха, занятой под технологические выдержки и буферные запасы

Таблица. Расчет площади цеха, занятой под технологические выдержки (склады, буферные запасы) изделий, материалов или заготовок.

| № | Наименование деталей | Кол-во деталей, подлежащих хранению на складе шт/см | Срок хранения на складе, Тхр. смен | Общее кол-во заготовок, хран. на складе, шт | Размеры заготовок, мм | Габаритные размеры штабеля, м | Кол-во заготовок в штабеле, шт. | Кол-во штабелей для хранения на складе, шт. | Площадь, занятая под штабель, м2 | Общая площадь, занятая под скл., м2 | ||||

| Д | Ш | Т | Д | Ш | В | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 1 | Крышка | 187,5 | 0,5 | 93,75 | 0,473 | 0,455 | 0,016 | 2 | 0,5 | 1,5 | 80 | 1,171 | 1,0 | 1,171 |

| 2 | Ст.вертикаль | 375 | 0,5 | 187,5 | 0,679 | 0,429 | 0,016 | 2 | 0,5 | 1,5 | 80 | 2,343 | 1,0 | 2,343 |

| 3 | Мал.гор.ст | 375 | 0,5 | 187,5 | 0,429 | 0,421 | 0,016 | 2 | 0,5 | 1,5 | 80 | 2,343 | 1,0 | 2,343 |

| 4 | Дверь | 187,5 | 0,5 | 93,75 | 0,569 | 0,453 | 0,016 | 2 | 0,5 | 1,5 | 80 | 1,171 | 1,0 | 1,171 |

| 5 | Цокл. накл | 187,5 | 0,5 | 93,75 | 0,417 | 0,109 | 0,016 | 2 | 0,5 | 1,5 | 80 | 1,171 | 1,0 | 1,171 |

| Итого: | ∑=8,199м2 | |||||||||||||

Расчет площади под технологическую выдержку произведен для хранения в течении 4-х часов. Площадь входного и выходного складов при сменном запасе заготовок будет равна:

Sсклвх(вых)=∑гр.15*2;Sсклвх(вых)=8,199*2=16,398 м2

7.4. Расчет площади цеха под бытовые и вспомогательные помещения

Площадь под бытовые и вспомогательные помещения обычно составляет около 20% от общей производственной площади. Общая производственная площадь цеха будет составлять:

(441+8,199+16,398+16,398)=481,9м2;

Площадь под бытовые и вспомогательные помещения:

Sб=0,2*481,9=96,4м2;

7.5. Расчет общей площади цеха

Для доставки материалов или заготовок в цех.к каждому рабочему месту, для перемещения штабелей заготовок от станка к станку, для прохода работающих, обслуживания оборудования необходимы дополнительные площади, которые называются площадями под проходы и проезды. Площадь под проходы о проезды в цехе составляет до 40%.

С учетом проходов и проездов определяется общая площадь цеха и увеличивается на 40%:

Fц=(481,9+96,4)*1,4=810 м2

8 Разработка плана цеха

8.1. Установление предварительных размеров цеха

Определение длины цеха:

Дц= Fц/Шц;

Дц=810/24=36м;

Принимаемая длина цеха 36 метров. Высота цеха равна 5 метров.

Определяем объем цеха:

Vц=36х24х5=4320м3.

Дата добавления: 2018-06-27; просмотров: 320; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!