Система живлення дизельного двигуна

1. Система живлення дизельного двигуна.

2. Обладнання системи живлення дизельного двигуна.

1. Призначення. Система живлення дизельного двигуна призначена для зберігання палива, очищення повітря і палива, подачі окремо повітря і дизельного палива під тиском у циліндри двигуна, приготування робочої суміші в циліндрах і відведення із циліндрів в атмосферу відпрацьованих газів.

Схема і робота системи живлення. Паливопідкачувальний насос 14 дизеля засмоктує паливо з бака 11 через фільтр грубого очищення 17 і через фільтр тонкого очищення 9 (рис. 36). Далі по паливопроводах низького тиску паливо надходить до насоса високого тиску 18, розміщеного між рядами циліндрів. Відповідно до порядку роботи циліндрів насос 18 по паливопроводах високого тиску 4 подає паливо до форсунок 3. Форсунки, розташовані в головках циліндрів, розпилюють і впорскують паливо у камери згоряння. Паливопідкачувальний насос 14 подає до насоса 18 палива більше, ніж потрібно для роботи дизеля, тому надлишкове паливо, а з ним і повітря, що потрапило до системи, дренажними паливопроводами відводяться з насоса 18 і фільтра тонкого очищення 9 у паливний бак. Паливо, що просочилось через проміжок між корпусом розпилювача і голкою форсунки, зливається у бак через паливопровід.

На відміну від карбюраторних та інших двигунів із зовнішнім утворенням суміші, що працюють із кількісним регулюванням потужності шляхом зміни положення дросельної заслінки, у дизелях регулювання потужності досягається зміною лише порції палива, яке подається у циліндр, тобто здійснюється кількісне регулювання. Масове наповнення циліндрів повітрям у даному швидкісному режимі практично зберігається в них постійним при всіх навантаженнях і холостому ході. Тому при зміні порції циклової подачі палива змінюється тільки склад суміші. Чим більше подається палива в циліндри, тим меншим буде коефіцієнт надлишку повітря, і в межах нормального складу суміші двигун розвиває значну потужність.

|

|

|

|

| Рис. 36. Схема системи живлення дизеля: 1 – повітреочисник; 2, 4, 5, 7, 8, 10, 12 трубопроводи; 3 – форсунка; 6 – кран для випуску повітря; 9 – фільтри тонкої очистки; 10 – паливний бак; 13 – пробка: 14 – підкачуючий насос; 16 – насос ручного прокачування палива; 17 – фільтр грубої очистки; 18 – паливний насос високого тиску з регулятором |

У дизельних двигунах паливо подається в кінці такту стиску, коли тиск повітря у циліндрі збільшується до 3...4МПа. Тому подача його здійснюється під високим тиском із застосуванням комплексу спеціальної апаратури. В сучасних автотранспортних двигунах подача палива в циліндри здійснюється за допомогою плунжерних насосів високого тиску, тобто механічним шляхом.

|

|

|

Основними елементами паливоподаючої апаратури є паливний насос високого тиску і форсунки, які забезпечують дозування палива, своєчасну подачу його у циліндри і розпилення.

В автотракторних дизельних двигунах тиск подачі палива в циліндри встановлюється з урахуванням конструкції камери згоряння, типу форсунки і способу утворення суміші в межах від 15 до 21МПа. Найбільш широко застосовують у дизельних двигунах розподільну паливну апаратуру. Існують системи, у яких насос високого тиску і форсунка об’єднані і утворюють насос-форсунку. Вдаються до цього, якщо виникає необхідність збільшення тиску подачі до 100МПа і більше.

Паливоподаюча апаратура дизелів повинна забезпечити:

- якнайточніше дозування палива залежно від навантажень і числа обертів колінчастого вала двигуна;

- подачу палива у точно визначений момент, тобто на встановлене число градусів до приходу поршня у ВМТ;

- оптимальний закон подачі за кутом повороту колінчастого вала;

- якісне розпилення і розподіл палива за об’ємом камери згоряння;

- тривалу роботу двигуна без порушення початкового регулювання насоса і форсунки та помітного спрацювання поверхонь тертя.

|

|

|

Таке дозування палива, залежно від навантаження і числа обертів колінчастого вала двигуна, забезпечується паливним насосом високого тиску. Задовільна робота насосів високого тиску надзвичайно складна тим, що відмірюється їх разова доза, тобто циклова подача в автомобільних дизелях становить менше 150 мг на повному навантаженні, а в режимі холостого ходу навіть зменшується до 20 мг/цикл.

У зв’язку з цим особливого значення набуває проблема регулювання циклової подачі. В існуючих конструкціях це досягається зміною активного ходу плунжера.

Об’єм палива, який витискається плунжером за час активного ходу Sпa (хід плунжера з моменту закриття впускного вікна в гільзі), визнається як добуток ходу на площу Fпл. плунжера.

2. Паливний бак автомобіля має заливну горловину, яка обладнана висувною трубою з сітчастим фільтром і герметично закривається кришкою. У нижній частині бака є кран для зливання відстою. Рівень палива контролюється за покажчиком, сигнали до якого надходять від реостатного датчика, розташованого в баку.

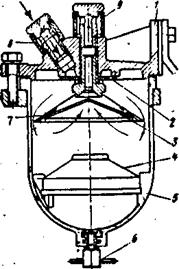

Фільтр грубого очищення (відстійник) попередньо очищає паливо. Фільтр (рис. 37) складається з корпуса 1, стакана 5, фільтруючої сітки 3, заспокоювача 4 і відбивача 7. Для ущільнення між корпусом і стаканом ставиться кільце. Знизу в стакані 5 є зливна пробка 6. Паливо з бака надходить у фільтр і через подвійний штуцер 8 стікає у стакан. Великі сторонні частинки і вода збираються в нижній частині стакана. Із верхньої частини через фільтруючу сітку 3 і відвідний штуцер паливо подається до паливопідкачувального насоса.

|

|

|

|

|

|

Рис. 37. Паливний фільтр грубого очищення палива: 1 – корпус; 2 – розподільник; 3 – конусоподібна сітка; 4 – заспокоювач; 5 – стакан-відстійник; 6 – зливна пробка; 7 – відбивач; 8, 9 – штуцери

Фільтр тонкого очищення (рис. 38) остаточно очищає паливо перед його надходженням у насос високого тиску. Він встановлений у найвищій точці системи живлення для збирання і видалення в бак через спеціальний клапан-жиклер 10 повітря, що потрапило до системи разом із частиною палива. Фільтр тонкого очищення складається з двох секцій, що мають спільний корпус 1. До кожної секції входить ковпак 6 із привареним до нього стержнем 9 і паперовий фільтруючий елемент 5. Знизу в стержень вкручено зливну пробку 8. Ковпаки з’єднані з корпусом болтами 2 і ущільнені шайбами 3. У фільтрі є зливний клапан, відрегульований на тиск 0,15МПа. Клапан регулюється підбиранням регулювальних шайб, розташованих у середині клапана. Розняття фільтра ущільнено прокладкою.

Рис. 38. Фільтр тонкого очищення палива: 1 – корпус; 2 – болт; 3 – ущільнювальна шайба; 4, 8 – пробки; 5 – фільтруючий елемент; 6 – ковпак; 7 – пружини; 9 – стержень

Паливопроводи високого тиску (понад 20МПа) між насосом високого тиску і форсунками виготовлені зі стальних трубок, кінці яких мають конус і притиснуті накидним гайками через шайби до конусних гнізд штуцерів насоса і форсунок. Щоб запобігти поломкам паливопроводів внаслідок вібрацій, їх кріплять скобами і кронштейнами.

Паливний насос високого тиску призначений для подавання в циліндри двигуна (через форсунки) у певні моменти часу потрібних порцій палива. Цей насос – найскладніший вузол системи живлення дизеля.

Паливний насос (рис. 39) складається з восьми однакових секцій відповідно до кількості циліндрів двигуна. До секції входить корпус 16, втулка 18 плунжера, плунжер 7, поворотна втулка 10, нагнітальний клапан 6, який штуцером 4 притиснутий до втулки плунжера. Під дією кулачка вала 19 пружини 14 плунжер здійснює зворотно-поступальний рух.

Рис. 39. Паливний насос високого тиску: 1 – важіль коректора пускових подач; 2 – інструкційна табличка; 3 – витискувач палива; 4 – штуцер; 5 – пружина нагнітального клапана; 6 – нагнітальний клапан; 7 – плунжер; 8 – гільза плунжера; 9 – гвинт випуску повітря; 10 – поворотна втулка плунжера; 11 – зубчастий сектор: 12 – зубчаста рейка; 13 – регулювальні прокладки; 14 – пружина; 15 – штовхач; 16 – корпус насоса; 17–ролик штовхача; 18, 23 – кулькові підшипники; 19 – кулачковий вал; 20 – кришка насоса; 21 – опора кулачкового вала; 22 – паливопідкачувальний насос; 24 – ущільнююча манжета; 25 – кришка підшипника; 26 – муфта випередження впорскування палива; 27 – муфта привода паливного насоса

При русі плунжера вниз (під дією пружини) у порожнині втулки виникає розрідження, при цьому порожнина заповнюватиметься паливом, коли відкриється впускне вікно. При русі плунжера вгору (під дією кулачка) у надплунжерному просторі різко підвищиться тиск при перекритому впускному вікні і паливо через нагнітальний клапан, що відкрився, подаватиметься у паливопровід високого тиску. При цьому мінімальний проміжок між втулкою і плунжером дорівнює приблизно 1мкм; тиск подачі палива досягає 20 МПа. Коли коса кромка плунжера відкриває відсічне вікно, тиск палива у втулці плунжера різко знизиться і нагнітальний клапан під дією пружини швидко закривається, подача палива припиняється. Оскільки в цей момент плунжер ще рухається вгору, то витіснюване ним паливо через осьовий і радіальний отвори в плунжері перетікає у відсічне вікно, минаючи виточку на плунжері. Кількість палива, що подається секцією паливного насоса високого тиску до форсунки, регулюється поворотом плунжера за допомогою зубчастої рейки втулки. Зубчаста рейка перемішується уздовж корпусу насоса під дією педалі керування подачею палива або регулятора частоти обертання колінчастого вала.

Залежно від кута повороту плунжера змінюється відстань, яку проходить плунжер від моменту перекриття впускного вікна до моменту відкриття косою кромкою відсічного вікна. У результаті змінюється тривалість впорскування і порція палива, що подається в циліндр.

Для зупинки двигуна треба перекрити подачу палива. З цією метою встановлюють плунжер рейкою в таке положення, щоб радіальний отвір в ньому виявився повернутим до відсічного вікна. У цьому разі при переміщенні плунжера вгору все паливо із надплунжерного простору по просвердлені і виточці на плунжері перетікає до вікна, а потім у паливний бак; у циліндр паливо не подається.

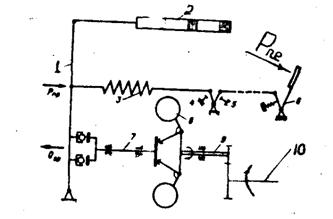

Всережимний регулятор частоти обертання (рис. 40) автоматично підтримує задану частоту обертання колінчастого вала зміною (залежно від навантаження) кількості впорскуваного в циліндр палива. Регулятор дизеля міститься у корпусі паливного насоса високого тиску і приводиться в дію від його кулачкового валика. Під час роботи двигуна з частотою обертання колінчастого вала, що відповідає даному положенню педалі керування подачею палива, відцентрові сили тягарців регулятора зрівноважені зусиллям пружини. Якщо навантаження на двигун зменшиться (наприклад, автомобіль поїде на спуск), то частота обертання колінчастого вала почне зростати і тягарці регулятора, долаючи опір пружини, трохи розійдуться і перемістять рейку паливного насоса – подача палива зменшиться, що не дасть змоги дизелю помітно збільшити частоту обертання вала. При зменшенні частоти обертання вала відносно тієї, яка відповідає положенню педалі керування подачею палива, відцентрова сила тягарців зменшиться і регулятор під дією зусилля пружини перемістить рейку у зворотному напрямі – подача палива збільшиться, а частота обертання колінчастого вала зросте до заданого положення педалі значення.

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 40. Принципова схема всережимного регулятора: 1 – важіль керування рейкою; 2 – рейка: 3 - пружина регулятора; 4, 5 – упори; 6 – педаль; 7 – вісь підп’ятника; 8 – тягарці; 9 – вал регулятора; 10 – кулачковий вал паливного насоса високого тиску → – збільшення подачі палива, ← – зменшення подачі палива

Автоматична муфта випередження впорскування палива призначена для зміни моменту початку впорскування палива в циліндри залежно від частоти обертання колінчастого вала, що забезпечує поліпшення пускових якостей дизеля, а також його економічність. Ведена півмуфта 13 (рис. 41) кріпиться на конічній поверхні переднього кінця кулачкового валика паливного насоса шпонкою і гайкою, а ведуча півмуфта 1 – на маточині веденої (може повертатись на ній). Між маточиною і півмуфтою 1 встановлена втулка 3. Ведуча півмуфта приводиться в дію розподільною проміжною шестірнею через вал з гнучкими сполучними муфтами. На ведену півмуфту обертання передається двома тягарцями 11. Тягарці коливаються в площині, перпендикулярній до осі обертання муфти, на осях 16, запресованих у ведену півмуфту. Проставка 12 ведучої півмуфти впирається одним кінцем у палець тягарця, а другим – у профільний виступ. Пружини 8 намагаються утримати тягарці в нейтральному положенні.

Рис. 41. Автоматична муфта випередження впорскування палива: 1 – ведуча півмуфта; 2, 4 – сальники; 3 – втулка ведучої півмуфти: 5 – корпус; 6 – регулювальна прокладка; 7 – стакан пружини; 8 – пружина; 9 – шайба; 10 – упорне кільце; 11 – тягарець з пальцем; 12 – проставка; 13 – ведена півмуфта; 14 – ущільнювальне кільце; 15 – шайба; 16 – вісь тягарця

При збільшенні частоти обертання колінчастого вала тягарці під дією відцентрових сил розходяться, у результаті чого ведена півмуфта повертається відносно ведучої у напрямі обертання кулачкового валика, що збільшує кут випередження впорскування палива. При зменшенні частоти обертання колінчастого вала тягарці під дією пружини сходяться. Ведена півмуфта повертається разом із валиком паливного насоса у бік, протилежний напрямку обертання валика, що зменшує кут випередження впорскування палива.

Форсунка призначена для впорскування і розпилювання палива. Форсунка – збірна одиниця системи живлення дизеля, яка забезпечує вприск палива у циліндр. На автотракторних дизелях застосовують форсунки закритого типу. У них в період між вприсками палива внутрішня порожнина від’єднана від циліндра запірною голкою навантаженою сильною пружиною.

Форсунки бувають двох типів: штифтові і безштифтові. У штифтового розпилювача – один розпилюючий отвір, який закривається голкою із штифтом (рис. 42). Зазор між розпилювачем і голкою становить 0,002 – 0,003мм. У безштифтових з декількома розпилюючими отворами, діаметром 0,32 мм.

Всі прилади подачі палива з’єднані між собою паливопроводами низького і високого тиску з товщиною стінок 2,5-3мм. Паливопроводи низького тиску виготовляють із латуних або тонких сталевих трубок, які мають протикорозійне покриття. На деяких двигунах застосовують полівінілхлоридові паливопроводи. Паливопроводи високого тиску служать для подачі палива від насоса до форсунок. Вони виготовлені із сталевої суцільновитягнутої трубки.

|

| Рис. 42. Форсунки: а – штифтова: 1 – голка розпилювача; 2 – корпус розпилювача; 3 – гайка кріплення розпилювача; 4 – канал; 5 – штанга; 6 – корпус форсунки; 7 –¦ пружина; 8 і 15 – прокладки; 9 – Тарілка регулювального гвинта; 10 – корпус пружини; 11 – контргайка; 12 – регулювальний гвинт; 13 – ковпак; 14 – порожнина в корпусі розпилювача; б – безштифтова; 1 і 6 – гайки; 2 – штифт; 3 – корпус; 4 – штанга; 5 і 18 – прокладки; 7 – ковпак; 8 – регулювальний гвинт; 9 – контргайка; 10 – пружина; 11 – штуцер; 12 – сітчастий фільтр; 13 і 14 – канали; 15 – корпус розпилювача; 16 – виточка; 17 – голка розпилювача; 19 – отвір розпилювача |

Підкачувальні насоси призначені для подачі палива до насоса високого тиску в потрібній кількості і підтримання перед ним достатнього тиску.

Паливопідкачувальний насос поршневого типу дизеля (рис. 43), встановлений на корпусі паливного насоса високого тиску 1, приводиться в дію ексцентриком кулачкового валика насоса високого тиску. Коли штовхач 3 опускається, поршень 8 під дією пружини рухається вниз, створюючи розрідження в порожнині А. Впускний клапан 9, стискуючи пружину 10, піднімається і пропускає паливо в цю порожнину. Водночас із порожнини Б паливо витісняється у нагнітальну магістраль (при закритому клапані 15). При русі поршня 8 вгору паливо із порожнини А через нагнітальний клапан 15 надходить у порожнину Б, впускний клапан 9 при цьому закритий.

|

|

|

|

|

|

Рис. 43. Схема роботи підкачувального насоса: 1 – ексцентрик; 2 – ролик штовхача; 3 – штовхач; 4 – пружина штовхача; 5 – шток поршня; 6 – канал; 7 – пружина поршня; 8 – поршень; 9 – впускний клапан; 10 – пружина впускного клапана; 11 – кульковий клапан; 12 – поршень ручного підкачувального насоса; 13 – циліндр ручного підкачувального насоса; 14 – пружина нагнітального клапана; 15 – нагнітальний клапан; 16 – пробка; 17 – корпус насоса; А – надпоршнева порожнина; Б – підпоршнева порожнина

Паливопідкачувальний насос характеризується продуктивністю (подачею) і тиском. Продуктивність (дм3/с) можна визначити за максимальної частоти обертання колінчастого вала за формулою:

, (7.1)

, (7.1)

де Vпц – об’єм циліндра паливопідкачувального насоса

, (7.2)

, (7.2)

де Dпп – діаметр циліндра (мм); Sпп– хід поршня (мм); nN –частота обертання колінчастого вала двигуна (хв-1); іпп –передатне число привода паливопідкачувального насоса.

Для заповнення системи паливом і видалення з неї повітря на автомобілі є ручний підкачувальний насос, який кріпиться до фланця паливопідкачувального насоса. Для прокачування палива рукоятку з поршнем 12 приводять у рух вручну вгору-вниз.

Повітря надходить через сітки ковпака 5 (рис. 44) у трубу 4 повітрозабірника, а потім – у повітряний фільтр. Проходячи через інерційну решітку 3 і різко змінюючи напрям свого руху, повітря спочатку звільняється від великих частинок пилу, які під дією сил інерції і розрідження викидаються в атмосферу через ежектор 6. Потім дрібніші часточки пилу затримуються в картонному фільтруючому елементі 2. Очищене повітря по трубопроводах спрямовується в циліндри 7 дизеля.

Рис. 44. Схема фільтрації повітря: 1 – корпус повітряного фільтра; 2 – картонний фільтруючий елемент; 3 – інерційна решітка; 4 – трубка повітрозабірника; 5 – ковпак; 6 – ежектор; 7 – циліндр

Повітряний фільтр (рис. 45) обладнаний змінним картонним елементом 9. Повітря надходить у фільтр через вхідний патрубок. Всередині корпусу 3 розміщується інерційна решітка і пилозбірна порожнина, сполучена з патрубками відсмоктування пилу. До патрубка 8 приєднується трубка, що веде до ежектора, установленого у вихідній трубі глушника. Для контролю за роботою повітряного фільтра на лівому впускному трубопроводі встановлений індикатор запиленості, який при збільшенні розрядження у впускних трубопроводах опусканням червоного сигнального прапорця сигналізує про необхідність промивання або заміни картонного фільтруючого елемента.

Наддув. Для збільшення літражної потужності дизелів на деяких із них застосовують так званий наддув, тобто подачу в циліндри повітря на такті впуску під тиском. Це дає змогу спалювати в них більше палива і таким чином підвищувати потужність дизеля.

|

|

|

Рис. 45. Повітряний фільтр: 1 – кришка; 2 – серга кріплення кришки; 3 – корпус; 4 – кронштейн кріплення фільтруючого елемента; 5 – вхідний патрубок; 6 – верхня кришка; 7 – вихідний патрубок; 8 – патрубок підсмоктування пилу; 9 – фільтруючий елемент

На автомобільних дизелях найчастіше застосовують газотурбінний наддув (рис. 46). Тиск повітря підвищується у відцентровому компресорі 6, робоче колесо якого приводиться в обертання турбіною 5, що використовує енергію потоку відпрацьованих газів до надходження їх у глушник.

Колеса компресора і турбіни встановлені на спільному валі і обертаються з однаковою частотою. Цей агрегат називається турбокомпресором. На V – подібному дизелі встановлюють один або два турбокомпресори, в останньому випадку кожен турбокомпресор обслуговує свій ряд циліндрів. Щоб тиск нагнітання не перевищував допустимого значення (до 0,2 МПа), використовують перепускний клапан 4, який при досягненні потрібного тиску наддуву (натискає на мембрану 2) відкривається і перепускає частину відпрацьованих газів мимо турбіни 5. У деяких випадках для зменшення температури повітря після компресора його пропускають через холодильник.

Рис. 46. Схема турбонаддуву з перепуском газів минаючи турбіну: 1 – циліндр; 2 – мембрана; 3 – пружина; 4 – перепускний клапан; 5 – турбіна; 6 – компресор

Газотурбінне нагнітання дає змогу збільшити об’ємну потужність дизеля до 15...18кВт/дм3, тобто на 20...40%; застосовується для автомобільних дизелів ЯМЗ-238Ф, КамАЗ-7403 та ін.

Регулятори швидкості. Під час роботи тракторів і автомобілів навантаження на їх двигуни часто змінюється в залежності від рельєфу місцевості, властивостей і стану ґрунту (дороги) і цілого ряду інших умов. Зміна навантаження викликає відповідно зміну частоти колінчастого вала двигуна (швидкісного режиму двигуна). А для якісної роботи багатьох сільськогосподарських машин необхідна постійна поступова швидкість руху машини або агрегату чи інші її постійні параметри. Тому, для підтримання заданого швидкісного режиму двигуна призначений спеціальний пристрій – регулятор швидкості, який при різних навантаженнях автоматично змінює ступінь відкриття дросельної заслінки або положення рейки паливного насоса, за рахунок чого змінюється кількість горючої суміші або палива, яке подається в циліндри.

За принципом дії розрізняють гідравлічні, пневматичні, центробіжні і комбіновані регулятори швидкості. Найбільше поширення отримали центробіжні і комбіновані (пневмоцентробіжні) регулятори. За числом регульованих режимів регулятори швидкості поділяють на однорежимні і всережимні.

Однорежимний регулятор підтримує тільки один швидкісний режим роботи двигуна, який задається при встановленні регулятора. Всі інші швидкісні режими отримують, переміщуючи дросельну заслінку.

ЛЕКЦІЯ № 8

Дата добавления: 2018-05-13; просмотров: 562; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!