Правила заполнения ОТС одномодельного потока.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Новосибирский технологический институт (филиал)

федерального государственного бюджетного образовательного учреждения

высшего профессионального образования

«Московский государственный университет дизайна и технологии»

(НТИ (филиал) «МГУДТ»)

УТВЕРЖДАЮ

Зав. кафедрой ТДШИ

___________Мокеева Н.С.

«_____» ______2014 г.

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

по курсу «Основы функционирования технологических процессов в производстве швейных изделий»

учебное пособие для ВУЗов

| Направление подготовки: | 262000.62 «Технология изделий легкой промышленности» |

| Профиль | «Технология швейных изделий» |

| Квалификация (степень) выпускника: | бакалавр |

| Форма обучения: | очная |

факультет: Технологии и дизайна

кафедра: Технологии и дизайна швейных изделий

курс: 4 Семестр: 7

Новосибирск – 2014

Составители: профессор, д.т.н. Мокеева Н.С.

доц., к.т.н. Яковлева С.В.

доц., к.т.н. Вершинина И.В.

доц.Низовских Е.В.

|

|

|

Рецензент: доц., к.т.н. Арчинова Е.В.

Методическое пособие рассмотрено на заседании кафедры ТДШИ (протокол № 1 от 29.08.2014 г.).

Зав. кафедрой ТДШИ

профессор, д.т.н. _________________ Мокеева Н.С.

СОДЕРЖАНИЕ

| 1 ЦЕЛЬ И СОДЕРЖАНИЕ ЛАБОРАТОРНОГО ПРАКТИКУМА ……… | 4 |

| 1.1Цель проведения лабораторных работ…………………………………. | 4 |

| 1.2 Объем и тематика лабораторных работ……………………................... | 4 |

| 1.3Оформление результатов лабораторных работ…………….…………... | 5 |

| 2МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНЫМ РАБОТАМ…… | 6 |

| 2.1 Лабораторная работа № 1 « Графическая модель технологического процесса. Выбор оптимальной мощности одномодельного швейного потока»……………………………………………………………………….. | 6 |

| 2.2 Лабораторная работа № 2 «Расчет основных параметров одномодельного агрегатно-группового потока»………………………… | 37 |

| 2.3 Лабораторная работа № 3 «Согласование технологических операций одномодельного агрегатно-группового потока»………………………… | 50 |

| 2.4 Лабораторная работа № 4 «Составление организационно-технологической схемы одномодельного агрегатно-группового потока»………………………………………………………………………. | 58 |

| 2.5 Лабораторная работа № 5 «Проектирование организационно-технологической схемы потока со свободным ритмом работы с последовательно-ассортиментным способом запуска моделей»……….. | 66 |

| 2.6 Лабораторная работа № 6 «Расчет многомодельного конвейерного потока со строгим ритмом работы с циклическим способом запуска. Составление организационно-технологической схемы потока»………………………………………………………..…………….. | 94 |

| 2.7 Лабораторная работа № 7 «Анализ организационно-технологических схем одномодельных и многомодельных потоков»… | 115 |

| 2.8 Лабораторная работа № 8 «Разработка организационно-технологической структуры одномодельного агрегатно-группового потока»………………………………………………………………………. | 138 |

| 2.9 Лабораторная работа № 9 «Проектирование планировки агрегатно-группового швейного потока»……………………………………………. | 150 |

| 3 РЕЙТИНГОВАЯ СИСТЕМА ОЦЕНКИ………………………………... | 177 |

| СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ……………………….. | 180 |

| ПРИЛОЖЕНИЕ А Задачи: «Расчет основных параметров потоков»…… | 183 |

| ПРИЛОЖЕНИЕ Б Варианты заданий на проектирование ОТС…………. | 184 |

| ПРИЛОЖЕНИЕ В Характеристика транспортных систем различных фирм…………………………………………………………………………. | 185 |

| ПРИЛОЖЕНИЕ Г Конструкция транспортеров для потоков со свободным ритмом работы………………………………………………… | 186 |

| ПРИЛОЖЕНИЕ Д Титульный лист отчета по лабораторной работе…… | 193 |

ЦЕЛЬ И СОДЕРЖАНИЕ ЛАБОРАТОРНОГО ПРАКТИКУМА

|

|

|

|

|

|

1.1 Цель проведения лабораторных работ

Целью лабораторных работ и является получение навыков анализа и оценки возможности технологических процессов, изучение принципов и методов проектирования производственных процессов предприятий и получение навыков выполнения компоновки и формирования планировочных решений потоков при производстве швейных изделий и разработки технологической документации при проектировании технологических процессов.

В НТИ (филиал) «МГУДТ» лабораторные работы по дисциплине «Основы функционирования технологических процессов в производстве швейных изделий» проводятся в течение седьмого учебного семестра по четыре часа на каждую работу. Общая продолжительность лабораторных работ в седьмом семестре составляет 36 академических часов. Основные положения проведения лабораторных работ и требования к их организации изложены в рабочей программе курса «Основы функционирования технологических процессов в производстве швейных изделий».

|

|

|

1.2 Объем и тематика практических занятий

Рабочей программой курса «Основы функционирования технологических процессов в производстве швейных изделий» установлена следующая тематика и объем лабораторных занятий:

| ЛБ-1 | ( 4 часа) | Графическая модель технологического процесса. Выбор | ||||

| оптимальной мощности одномодельного швейного потока. | ||||||

| ЛБ-2 | ( 4 часа) | Расчет основных параметров одномодельного агрегатно- | ||||

| группового потока | ||||||

| ЛБ-3 | ( 4 часа) | Согласование технологических операций одномодельного | ||||

| агрегатно-группового потока | ||||||

| ЛБ-4 | ( 4 часа) | Составление организационно-технологической схемы | ||||

| одномодельного агрегатно-группового потока | ||||||

| ЛБ-5 | ( 4 часа) | Проектирование организационно-технологической схемы | ||||

| потока со свободным ритмом работы с последовательно-ассортиментным способом запуска моделей | ||||||

| ЛБ-6 | ( 4 часа) | Расчет многомодельного конвейерного потока со строгим | ||||

| ритмом работы с циклическим способом запуска. Составление организационно-технологической схемы потока | ||||||

| ЛБ-7 | ( 4 часа) | Анализ организационно-технологических схем | ||||

| одномодельных и многомодельных потоков | ||||||

| ЛБ-8 | ( 4 часа) | Разработка организационно-технологической структуры | ||||

| одномодельного агрегатно-группового потока | ||||||

| ЛБ-9 | ( 4 часа) | Проектирование планировки агрегатно-группового | ||||

| швейного потока | ||||||

Всего объем практических занятий составляет 36 часов.

В ходе проведения лабораторных занятий студенты осваивают проектирование различных потоков швейных цехов.

1.3 Оформление результатов практических занятий

Результаты практических занятий оформляются в виде отчета по лабораторной работе. Отчет оформляется на листах формата А4. Титульный лист выполняется в соответствии с ПРИЛОЖЕНИЕМ Г. Общие требования к отчету изложены в рабочей программе курса «Основы функционирования технологических процессов в производстве швейных изделий». Содержание отчета устанавливается в соответствии с данным практикумом.

2 МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНЫМ РАБОТАМ

2.1 Лабораторная работа № 1

ТЕМА: Графическая модель технологического процесса. Выбор оптимальной мощности одномодельного швейного потока

ЦЕЛЬ РАБОТЫ: Освоение методики определения оптимальной мощности графическим и табличным способом

СОДЕРЖАНИЕ РАБОТЫ:

1. Представить технологическую последовательность сборки швейного изделия в виде графа «дерево»

2. Определить границы оптимальной мощности для проектируемого потока графическим способом

3. Определить оптимальную мощность табличным способом, используя в качестве минимальной и максимальной границы результаты первого этапа.

4. Сделать выводы

ТРЕБОВАНИЯ К ОТЧЁТУ

В отчёте необходимо представить:

1. Технологическую последовательность сборки швейного изделия в виде графа

2. Краткая характеристика методов определения оптимальной мощности

3. График определения оптимальной мощности (рисунок 1)

4. Результаты определения оптимальной мощности графическим методом (таблица 1)

5. Результаты определения оптимальной мощности табличным методом (таблица 2)

6. Принятое значение оптимальной мощности и краткая характеристика типа проектируемого потока

7. Выводы

2.1.1. Представление технологической последовательности сборки швейного изделия в виде графа «дерево»

Основой для проектирования потоков швейных цехов является технологический процесс изготовления швейного изделия, который представляет собой множество технологически-неделимых операций связанных между собой определенным образом. Характер взаимосвязей технологически-неделимых операций зависит от вида изделия и методов его технологической обработки.

Традиционной формой представления технологического процесса изготовления швейного изделия является технологическая последовательность обработки, представленная в табличной форме. Кроме табличной формы существует представление технологического процесса в виде набора карточек, графиков неделимых операций и т.д. Существующие формы представления технологического процесса не позволяют судить о ходе технологического процесса, о технологических связях между технологически-неделимыми операциями, о последовательности соединения сборочных единиц изделия и возможности их параллельной обработки.

Поэтому целесообразно представить структуру технологического процесса изготовления швейного изделия в виде ориентированного графа процесса. В общем случае граф определяется как геометрическая структура, состоящая из расположенных в пространстве вершин, соединенных системой дуг.

Вершинам графа технологического процесса соответствуют технологически неделимые операции по обработке отдельных сборочных единиц изделия и их сборке. Дуги характеризуют технологические связи между неделимыми операциями.

Вершины графа обозначены окружностями, внутри которых указывают номер неделимой операции (№), ее специальность (С), разряд (Р), время выполнения (t) – рисунок 1.

Рисунок 1 – Условные обозначения вершины графа

Технологические связи между неделимыми операциями обозначены в графе стрелками.

Указание порядкового номера в вершине графа технологического процесса не характеризует очередность выполнения технологически неделимых операций, а служит для указания место нахождения данной операции в таблице технологической последовательности обработки изделия.

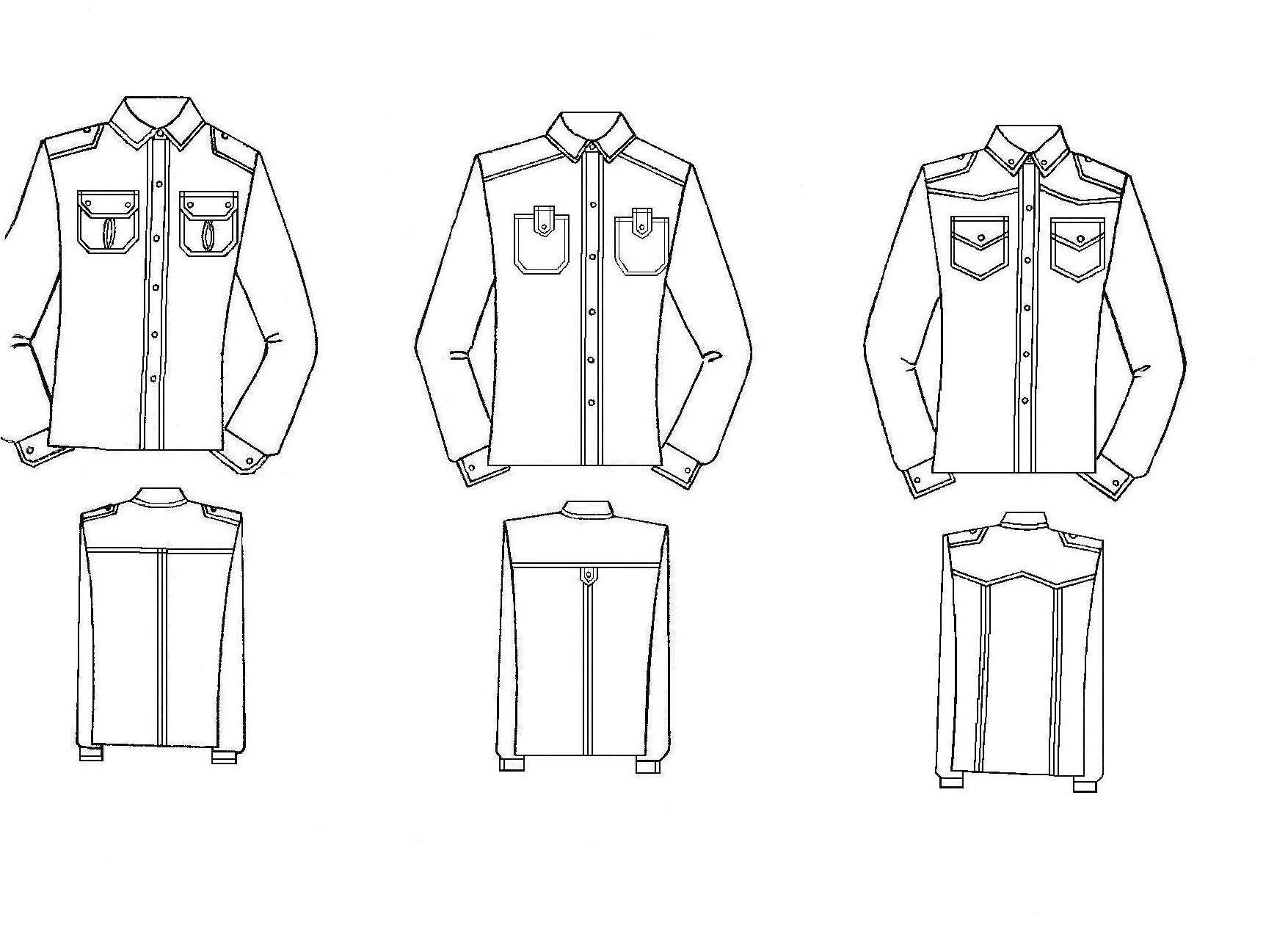

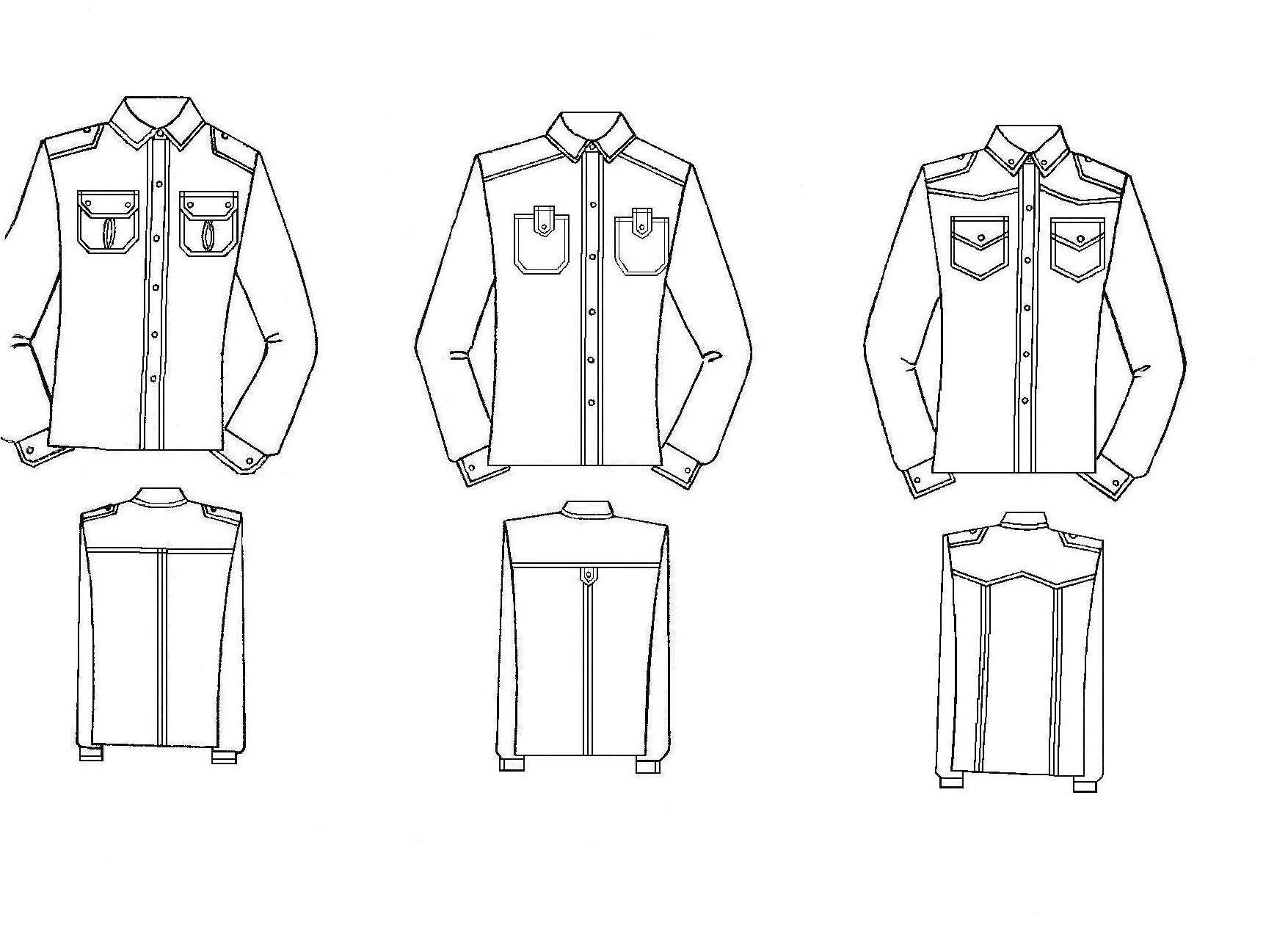

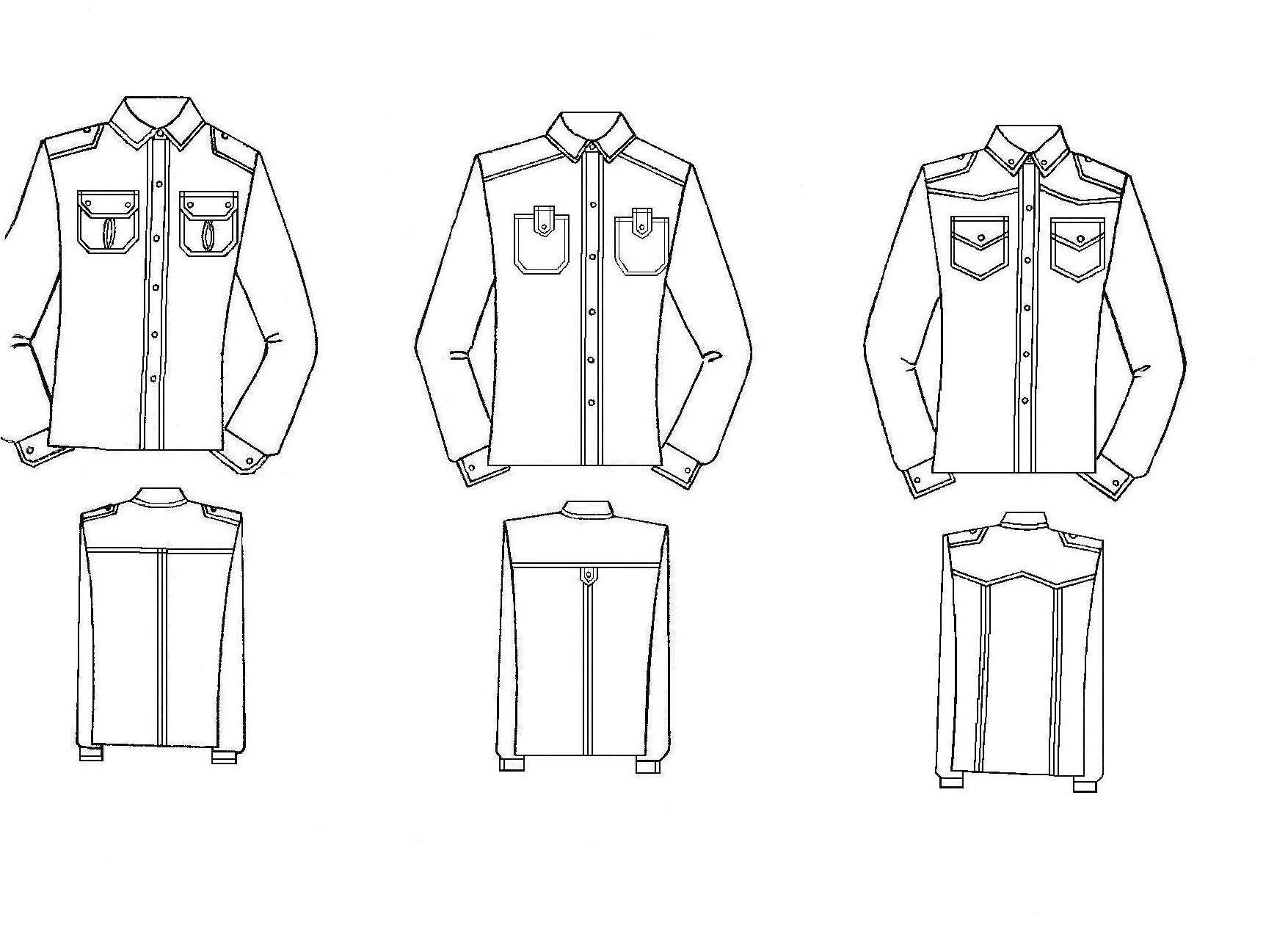

В качестве примера предлагается рассмотреть построение графа технологического процесса изготовления мужской сорочки – рисунок 2. Эскиз модели А мужской сорочки представлен на рисунке 3 а. Технологическая последовательность обработки данной модели представлена в таблице 1.

Построение графа начинается с выявления основной сборочной единицы, которая будет являться стволом «дерева». Для этого целесообразно построить матрицу конструктивно-технологических связей деталей швейного изделия. Указанная матрица строится следующим образом. Каждой сборочной единице изделия условно присваивается порядковый номер.

Например, для рассматриваемой модели А мужской сорочки предлагается следующая нумерация:

1- перед

2- спинка

3- кокетка спинки

4- воротник

Рисунок 2 - граф технологического процесса изготовления мужской

сорочки

Рисунок 3 - Эскиз модели А мужской сорочки

Таблица 1 Технологическая последовательность обработки мужской сорочки из шерстяной ткани

| № | Наименование технологически неделимой операции | Специальность | Разряд | Затрата времени по моделям, с | Оборудование, инструменты, приспособления | ||

| А | Б | В | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Обработать на прессе стойку цельнокроеного воротника с огибанием среза подкладки | П | 2 | 24 | 24 | 24 | 125/1 «Macpi», Италия |

| 2 | Обтачать дублированный воротник нижним воротником | А | 3 | 47 | 47 | 47 | AZS-270 «Juki», Япония |

| 3 | Выполнить 6 надсечек на воротнике | Р | 2 | 9 | 9 | 9 | ножницы |

| 4 | Вывернуть и выправить воротник | Р | 2 | 7 | 7 | 7 | - |

| 5 | Приутюжить воротник по шаблону | П | 3 | 8 | 8 | 8 | 101 «MACPI»+028/10 «MACPI», ИТАЛИЯ |

| 6 | Проложить строчку по линии стойки | М | 2 | 31 | 31 | 31 | DLU-5490NBB «Juki», Япония |

| 7 | Проложить отделочную строчку по отлету воротника | М | 3 | 31 | 31 | 31 | DLU-5490NBB «Juki», Япония |

| 8 | Застрочить края манжеты, огибая прокладку | А | 2 | 19 | 19 | 19 | AMH-474 «Juki», Япония |

| 9 | Обтачать манжеты по боковым срезам | А | 2 | 26 | 26 | 26 | AMH-474 «Juki», Япония |

| 10. | Вывернуть манжеты | Р | 1 | 7 | 7 | 7 | - |

Продолжение таблицы 1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 11. | Приутюжить манжеты по шаблону | П | 3 | 8 | 8 | 8 | 101 «MACPI»+028/10 «MACPI», ИТАЛИЯ |

| 12. | Проложить отделочную строчку | М | 3 | 46 | 46 | 46 | DLU-5490NBB «Juki», Япония |

| 13. | Обтачать разрез рукава | М | 2 | 71 | 71 | 71 | DLU-5490NBB «Juki», Япония |

| 14. | Приутюжить обтачку рукава | У | 2 | 18 | 18 | 18 | 101 «MACPI»+028/10 «MACPI», ИТАЛИЯ |

| 15. | Обметать борт полочки без прокладки | С | 2 | 17 | 17 | 17 | МО-3704В «Juki»,Япония |

| 16. | Обработать края левой полочки цельнокроеной планкой | М | 4 | 61 | 61 | 61 | DLU-5490NBB «Juki», Япония +(3-106) |

| 17. | Отпрессовать планку | П | 2 | 7 | 7 | 7 | 205 «Macpi», Италия |

| 18. | Заутюжить складку | У | 2 | 11 | 11 | 11 | 101 «MACPI»+028/10 «MACPI», ИТАЛИЯ |

| 19. | Застрочить встречную складку на двух карманах | М | 3 | 33 | 33 | 33 | DLU-5490NBB «Juki», Япония |

| 20. | Притачать обтачки к карманам | М | 2 | 18 | 18 | 18 | DLU-5490NBB «Juki», Япония |

| 21. | Заутюжить два кармана | П | 2 | 22 | 22 | 22 | 132 «Macpi» |

| 22. | Наметить место расположения пуговиц на карманах | Р | 2 | 9 | 5 | 5 | стол, лекала, мел |

Продолжение таблицы 1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 23. | Пришить пуговицы на карманы | А | 2 | 20 | 10 | 10 | ACF-162-373 “Juki”, Япония |

| 24. | Настрочить два кармана на полочки | М | 3 | 45 | 45 | 45 | DLU-5490NBB «Juki», Япония |

| 25. | Обтачать клапаны | А | 2 | 30 | - | 30 | AVP-875 Juki, Япония |

| 26. | Вывернуть клапаны | Р | 1 | 10 | - | 10 | ---- |

| 27. | Отпрессовать 2 клапана по шаблону | П | 2 | 10 | - | 10 | 132 Macpi |

| 28. | Проложить отделочную строчку по клапанам | М | 3 | 35 | - | 35 | DLU-5490NBB «Juki», Япония |

| 29. | Подрезать клапаны | Р | 2 | 16 | - | 16 | ножницы |

| 30. | Наметить месторасположение петель на клапанах | Р | 2 | 12 | - | 6 | стол, лекало, мел |

| 31. | Обметать петли на клапанах | А | 3 | 32 | - | 16 | LBH-790 RS-1 Juki, Япония |

| 32. | Притачать клапаны (паты) к полочке | М | 2 | 30 | 18 | 30 | DLU-5490NBB «Juki», Япония |

| 33. | Настрочить клапаны (паты) на полочку | М | 3 | 33 | 27 | 33 | DLU-5490NBB «Juki», Япония |

| 34. | Обтачать уголки погон | М | 2 | 18 | 24 | 18 | DLU-5490NBB «Juki», Япония |

| 35. | Вывернуть уголки погон | Р | 1 | 15 | 23 | 15 | с/колышек |

| 36. | Обтачать погоны по длине | М | 2 | 31 | 46 | 31 | DLU-5490NBB «Juki», Япония |

Продолжение таблицы 1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 37. | Вывернуть погоны | Р | 1 | 16 | 22 | 16 | стол |

| 38. | Подрезать погоны | Р | 1 | 6 | 7 | 6 | ножницы |

| 39. | Отпрессовать погоны | П | 2 | 10 | 10 | 10 | 205 Macpi |

| 40. | Проложить отделочную строчку по погонам | М | 3 | 39 | 38 | 39 | DLU-5490NBB «Juki», Япония |

| 41. | Наметить место положение петель на погонах | Р | 2 | 6 | 7 | 6 | стол, лекало |

| 42. | Обметать петли на погонах | А | 3 | 16 | 24 | 16 | LBH-790 RS-1 Juki, Япония |

| 43. | Заутюжить погон по рассечкам для встречной складки | У | 2 | 18 | 18 | 32 | 101 «MACPI»+028/10 «MACPI», ИТАЛИЯ |

| 44. | Застрочить встречную складку на спинке | М | 3 | 53 | 53 | 75 | DLU-5490NBB «Juki», Япония (2-30) |

| 45. | Притачать кокетку к спинке с одновременным обметыванием | С | 3 | 18 | 19 | 19 | AEC-155-2514 Juki, Япония |

| 46. | Приутюжить шов притачивания кокетки спинки | У | 2 | 11 | 11 | 11 | 101 «MACPI»+028/10 «MACPI», ИТАЛИЯ |

| 47. | Проложить отделочную строчку по шву притачивания кокетки к спинке | М | 3 | 18 | 18 | 19 | DLU-5490NBB «Juki», Япония |

Продолжение таблицы 1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 48. | Стачать плечевые срезы, одновременно обметывая | С | 2 | 16 | - | - | AEC-155-2514 Juki, Япония |

| 48 а. | Притачать кокетку к переду с одновременным обметыванием | С | 3 | - | 18 | 19 | AEC-155-2514 Juki, Япония |

| 48 б. | Приутюжить шов притачивания кокетки переда | У | 2 | - | 12 | 12 | 101 «MACPI»+028/10 «MACPI», ИТАЛИЯ |

| 48 в. | Проложить отделочную строчку по шву притачивания кокетки полочки | М | 3 | - | 18 | 20 | DLU-5490NBB «Juki», Япония |

| 49. | Втачать воротник в горловину | М | 4 | 69 | 69 | 69 | DLU-5490NBB «Juki», Япония |

| 50. | Настрочить воротник по горловине | М | 3 | 61 | 61 | 61 | DLU-5490NBB «Juki», Япония |

| 51. | Втачать рукава в открытые проймы с одновременным обметыванием | С | 4 | 66 | 66 | 66 | AEC-155-2514 Juki, Япония |

| 52. | Стачать боковые срезы и срезы рукавов с одновременным обметыванием | С | 2 | 67 | 67 | 67 | AEC-155-2514 Juki, Япония |

Продолжение таблицы 1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 53. | Притачать манжеты к рукавам | М | 3 | 68 | 68 | 68 | DLU-5490NBB «Juki», Япония |

| 54. | Наметить место расположения пуговиц для погон | Р | 2 | 6 | 6 | 6 | стол, мел, лекало |

| 55. | Пришить пуговицы для погон | А | 2 | 10 | 10 | 10 | ACF-162-373 “Juki”, Япония |

| 56. | Наметить место расположения верхней петли на полочке | Р | 2 | 3 | 3 | 3 | стол, лекала, мел |

| 57. | Наметить место расположения петель на манжетах | Р | 2 | 6 | 6 | 6 | стол, лекало, мел |

| 58. | Обметать 9 петель на сорочке | А | 3 | 72 | 72 | 72 | ACF-171-7195 “Juki”, Япония |

| 59. | Заутюжить припуск переда на сорочке | У | 2 | 18 | 18 | 18 | 101 «MACPI»+028/10 «MACPI», ИТАЛИЯ |

| 60. | Наметить место расположения пуговиц на переде | Р | 2 | 3 | 6 | 6 | стол, лекало, мел |

| 61. | Наметить место расположения пуговиц на манжете | Р | 2 | 6 | 6 | 6 | стол, лекало, мел |

Продолжение таблицы 1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 62. | Подрезать неровности по переду | Р | 1 | 7 | 7 | 7 | стол, ножницы |

| 63 | Пришить пуговицы на сорочке и воротнике | А | 2 | 45 | 50 | 55 | ACF-162-373 “Juki”, Япония |

| 64. | Пришить маркировку к низу полочки | М | 2 | 9 | 9 | 9 | DLU-5490NBB «Juki», Япония |

| 65. | Вывернуть рукава на лицевую сторону | Р | 2 | 8 | 8 | 8 | - |

| 66. | Застрочить низ сорочки | М | 2 | 53 | 52 | 53 | DLU-5490NBB «Juki», |

| 67. | Очистить сорочку от мусора | Р | 1 | 17 | 17 | 17 | стол |

| Итого по изделию: | 1688 | 1586 | 1729 | ||||

5- рукав

6- манжеты

7- карманы

8- клапаны

9- погоны

После этого строится квадратная матрица, строки и столбцы которой соответствуют номера сборочных единиц изделия (таблица 2).

Наличие технологической связи между сборочными единицами характеризуется цифрой 1, отсутствие связи – 0. Основной сборочной единицей будет считаться та, которая имеет наибольшую сумму связей.

Таблица 2 – Матрица конструктивно-технологической связи деталей

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 1 | 0 | 1 | 0 | 1 | 1 | 0 | 1 | 1 | 1 | 6 |

| 2 | 1 | 0 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 3 |

| 3 | 1 | 1 | 0 | 1 | 1 | 0 | 0 | 0 | 1 | 5 |

| 4 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 2 |

| 5 | 1 | 1 | 1 | 0 | 0 | 1 | 0 | 0 | 1 | 5 |

| 6 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 1 |

| 7 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 2 |

| 8 | 1 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 2 |

| 9 | 1 | 0 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 3 |

Согласно матрице связей основной сборочной единицей является перед, т.к. сумма связей ∑R=6.

Для определения связей между неделимыми операциями и установления параллельности обработки отдельных сборочных единиц в граф введены операционные уровни обработки. Неделимые операции, имеющие одинаковый операционный уровень, могут обрабатываться одновременно, то есть параллельно. Операционные уровни обозначаются трехзначными цифрами – 001, 002, 003 и т.д.

Для определения связей между неделимыми операциями и установления параллельности обработки отдельных сборочных единиц в граф введены операционные уровни обработки. Неделимые операции, имеющие одинаковый операционный уровень, могут обрабатываться одновременно, то есть параллельно. Операционные уровни обозначаются трехзначными цифрами – 001, 002, 003 и т.д.

Кроме основной сборочной единицы в графе выделяются технологические группы и подгруппы. Это объясняется наличием в графе процесса множеств неделимых операций, имеющих последовательную обработку в виде блоков и представляющих собой изготовление отдельных частей изделия.

Технологической группой называется законченная технологическая обработка простых и сложных сборочных единиц изделия.

В графе технологическая группа представляет собой ветвь процесса с разветвлениями или без них, имеющая самостоятельный вход в ствол дерева. Например, в графе, представленном на рисунке 2., технологическими группами будут являться перед, спинка, рукав, воротник, манжеты, погоны.

Технологические группы нумеруются двузначными цифрами по порядку их сочленения с основной сборочной единицей изделия:

Перед - 01

Спинка – 02

Воротник – 03

Погон – 04

Рукав – 05

Манжета – 06

Технологическая подгруппа представляет собой обработку конструктивно-технологического элемента изделия, сборочной единицы или ее части до момента соединения с другими элементами или частями сложных сборочных единиц. Для графа, представленного на рисунке 2, технологические подгруппы имеются только в 01 технологической группе полочки. Нумерация технологических подгрупп производится двузначными цифрами внутри каждой технологической группы по порядку их сочленения.

Для рассматриваемого графа технологического процесса изготовления мужской сорочки технологические подгруппы имеют следующую нумерацию:

правая полочка – 01

левая полочка – 02

карман – 03

клапан – 04

Разделение технологического процесса изготовления изделия на группы и подгруппы позволяет установить взаимосвязи и очередность выполнения работ в процессе изготовления изделия. Каждая группа или подгруппа начинается всегда с первого операционного уровня. Порядок сборки групп и подгрупп характеризуется соответствующим сборочным уровнем. Сборочный уровень определяется моментом сочленения группы или подгруппы и другими группами. Различают сборочные уровни групп и сборочные уровни подгрупп. Нумерация сборочных уровней производится сверху вниз, начиная с первого операционного уровня, римскими цифрами.

Представление технологического процесса изготовления изделий в виде графа позволяет исключить возможные ошибки во взаимосвязях элементов процесса, облегчить анализ методов обработки изделия, исследовать возможность поузловой и групповой обработки изделия в потоке, а также создать возможность проектирования оптимальных потоков швейных цехов.

Исследования структуры графов технологических процессов производится с целью определения минимально возможного времени производственного цикла изготовления изделия.

Структура графа свидетельствует о возможности сокращения времени изготовления изделия в потоке (времени производственного цикла) за счет использования параллельной обработки сборочных единиц изделия. Из структуры графа видно, что параллельно могут обрабатываться следующие сборочные единицы: перед, карман, клапаны, воротник, спинка, рукав, манжеты, погоны.

Учитывая это, время производственного цикла будет определяться продолжительностью критического пути на графе технологического процесса обработки. Критическим путем в графе называется самая продолжительная по времени цепочка вершин, идущих от начальной вершины (первого операционного уровня) до конечной вершины графа.

Для графа представленного на рисунке 2 критический путь проходит через вершины: 25, 26, 27, 28, 29, 30, 31, 32, 33, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67. Продолжительность критического пути составляет 813 с.

Следует заметить, что величина критического пути в графе, а следовательно и продолжительность производственного цикла, изменяет свое значение при комплектовании неделимых операций в организационные. Под действием основных условий построения швейных потоков, а также под влиянием таких факторов, как мощность потока, наличие трудовых ресурсов и т.д. происходит изменение структуры технологических связей в группах и подгруппах. При этом продолжительность производственного цикла значительно увеличивается.

Это свидетельствует о том, что продолжительность критического пути в графе технологического процесса изготовления изделия соответствует минимально возможной величине производственного цикла, то есть его оптимальному значению.

При изготовлении в потоке нескольких изделий строится объединенный граф технологического процесса изготовления изделия. Для этого сначала строится граф технологического процесса изготовления базовой модели. За базовую принимается модель, имеющая наибольшее количество конструктивных элементов и деталей одинаковых для других моделей. Далее к графу технологического процесса изготовления базовой модели достраивают вершины, соответствующие операциям по обработке конструктивных элементов других моделей, изготавливаемых в потоке. Указанные вершины целесообразно изображать на графе разными цветами (рис. 5). В качестве примера предлагается рассмотреть построение объединенного графа для многомодельного потока по изготовлению мужских сорочек, модели которых представлены на рисунке 4.

а б в

Рисунок 4 – Эскизы моделей мужских сорочек из шерстяной ткани: а) модель А; б) модель Б; в) модель В.

Рисунок 5 - Объединенный граф для многомодельного потока по

изготовлению мужских сорочек

В качестве базовой модели выбрана модель А мужской сорочки, граф технологического процесса которой представлен на рисунке 2. После введения в структуру графа операций по обработке конструктивных элементов моделей Б и В произошли изменения технологических связей между операциями по изготовлению мужских сорочек.. Например, операция № 32 переместилась на операционный уровень 010 вследствие соединения пат с передом сорочки. Операция № 49 переместилась на 015 операционный уровень, так как в графе появились операции 48а, 48б, 48в, в которых производится соединение кокетки спинки с передом и т.д.

Построенный таким образом объединенный граф технологического процесса изготовления мужских сорочек моделей А, Б, В представлен на рис. 5.

В вершинах объединенного графа указываются аналогичные характеристики. Время выполнения операции в объединенном графе соответствует максимальному значению времени выполнения операций моделей, изготавливаемых в потоке. Объединенный граф технологического процесса изготовления изделия используется при проектировании многомодельных потоков швейных цехов.

2.1.2 Методы определения оптимальной мощности

Производственная мощность является важнейшей характеристикой предприятия и потока.

Производственная мощность предприятия (крупного, среднего и малого) определяется способностью закрепленных за ним средств труда к максимально возможному выпуску продукции на основе интенсивного использования всего установленного оборудования и производственных площадей с учетом осуществленных и намечаемых мероприятий по внедрению высокопроизводительной техники, передовой технологии, рациональной организации производства и труда.

По мощности швейные потоки принято распределять на три группы: малой, средней и большой мощности - в зависимости от вида изделия – таблица 3.

Таблица 3 – Рациональные мощности технологических процессов (потоков)

по основным видам швейных изделий

| Номер и наименование вида швейного изделия | Мощности технологических процессов (потоков), чел | ||

| малая | средняя | большая | |

| 1 | 2 | 3 | 4 |

| 1 Пальто мужское зимнее, демисезонное и летнее | до 30 | от 31 до 65 | свыше 65 |

| 2 Пальто женское зимнее, демисезонное и летнее | до 30 | от 31 до 65 | свыше 65 |

| 3 Пальто для детей школьной группы | до 25 | от 26 до 60 | свыше 60 |

| 4 Пальто для детей дошкольной и ясельной групп | до 25 | от 26 до 50 | свыше 50 |

| 5 Пальто из искусственного меха | до 30 | от 31 до 60 | свыше 60 |

| 6 Плащи мужские, женские и детские | до 25 | от 26 до 50 | свыше 50 |

| 7 Костюм мужской | до 45 | от 46 до 100 | свыше 100 |

| 8 Пиджак мужской | до 30 | от 31 до 65 | свыше 65 |

| 9 Брюки мужские | до 15 | от 16 до 35 | свыше 35 |

| 10 Жилет мужской | до 15 | от 16 до 35 | свыше 35 |

| 11 Брюки летние | до 15 | от 16 до 35 | свыше 35 |

| 12 Костюм женский | до 30 | от 31 до 60 | свыше 60 |

| 13 Жакет женский | до 15 | от 16 до 30 | свыше 30 |

| 14 Брюки женские | до 15 | от 16 до 30 | свыше 30 |

| 15 Юбки женские и детские | до 10 | от 11 до 15 | свыше 15 |

| 16 Костюмы детские | до 30 | от 31 до 70 | свыше 70 |

| 17 Куртки (пиджаки) детские | до 15 | от 16 до 35 | свыше 35 |

| 18 Брюки детские | до 15 | от 16 до 35 | свыше 35 |

| 19 Платья, блузки женские и детские шерстяные | до 30 | от 31 до 45 | свыше 45 |

Продолжение таблицы 3

| 1 | 2 | 3 | 4 |

| 20 Платья, блузки женские и детские шелковые | до 25 | от 26 до 35 | свыше 35 |

| 21 Платья, блузки женские и детские хлопчатобумажные | до 15 | от 16 до 30 | свыше 30 |

| 22 Куртки мужские и для мальчиков | до 20 | от 21 до 35 | свыше 35 |

| 23 Куртки женские и для девочек | до 20 | от 21 до 35 | свыше 35 |

| 24 Верхние сорочки мужские и детские | до 10 | от 10 до 30 | свыше 30 |

| 25 Корсетные изделия | до 10 | от 10 до 20 | свыше 20 |

| 26 Нательное белье | до 10 | от 10 до 15 | свыше 15 |

| 27 Постельное белье | до 10 | от 10 до 20 | свыше 20 |

| 28 Головные уборы (мужские, женские, детские) | до 10 | от 10 до 20 | свыше 20 |

Примечания: 1 Мощности технологических процессов (потоков) производственной одежды принимаются по аналогии со швейными изделиями бытового назначения

2 Мощности потоков на фирменную одежду также приравниваются к

аналогичным изделиям бытового назначения и производственной одежды

Потоки малой мощности позволяют изготавливать изделия широкого ассортимента и являются наиболее распространенными на современных предприятиях. Такие потоки требуют новых подходов к организации (внедрения гибких мелкосерийных потоков).

Потоки средней мощности все еще имеют широкое распространение на швейных предприятиях. Эти потоки при более высоких технико-экономических показателях (ТЭП) по сравнению с показателями потоков малой мощности дают возможность выпускать изделия достаточно широкого ассортимента.

Потоки большой мощности являются наиболее экономичными. Специализация труда на рабочих местах, повторяемость и однородность операций – все это наиболее полно выражено при использовании этих потоков. При увеличении мощности потока потери от некратности операций значительно сокращаются. Но из-за низкого уровня специализации фабрик и сложности организации труда и управления потоки большой мощности широкого применения не получили.

Увеличение мощности поточного производства для существующего уровня его организации и применяемого оборудования имеет определенный предел. Дальнейшее увеличение мощности в большинстве случаев не приводит к улучшению ТЭП, а управление такими потоками представляет большую сложность. Поэтому введено понятие оптимальной мощности. Поток, на котором при определенном уровне техники и технологии достигаются максимальные производительность труда, использование рабочего времени, оборудования и производственных площадей, является рациональным.

Под оптимальной мощностью понимается мощность, при которой 60 и более процентов операций является специализированными, а ТЭП потока достигают наилучшего значения.

Для определения оптимальной мощности потока используются следующие методы:

- метод компоновок,

- графический метод,

- табличный метод,

- математический,

- с использованием ЭВМ (автоматизированный).

Процесс определения оптимальной мощности потока методом компоновок складывается из трех этапов:

1) разработка организационно-технологических схем (ОТС) потоков для

различных значений мощности;

2) расчет ТЭП для каждого из вариантов;

3) выбор оптимального значения мощности по наилучшим показателям ТЭП.

Возможность существования различных вариантов ОТС потока определяется различиями в комплектовании организационных операций (о.о.) из числа технологически неделимых операций (т.н.о.). Поскольку ОТС многовариантна, можно найти такой вариант комплектования операций, при котором достигался бы минимум потерь от некратности времени выполнения о.о. такту потока, а, следовательно, и снижение до минимума числа рабочих. Такие оптимальные варианты технологических схем производства и должны быть взяты за основу при определении оптимальной мощности.

Метод трудоемок и во многом зависит от квалификации технолога, выполняющего комплектование операций.

Графический метод определения оптимальной мощности потока предполагает анализ затрат времени на т.н.о., по результатам которого определяется область наибольшего скопления точек, а в дальнейшем оптимальное значение такта потока и в конечном итоге оптимальная мощность. Графический метод рекомендуется использовать для установления диапазона варьирования рациональной мощности проектируемого швейного потока.

Для определения оптимальной мощности табличным методом задаются пределами мощностей на основе рекомендаций Инструкции по расчету производственных мощностей или результатами применения графического метода. Далее выполняется анализ затрат времени т.н.о. и определяется значение времени, на которое приходится более 60% затрат от общей трудоемкости модели изделия.

Математические методы определения оптимальной мощности предполагают наличие математической зависимости между значениями мощности и соответствующими значениями ТЭП в виде уравнений регрессии.

На сегодняшний день известны задачи установления функциональной зависимости между значениями мощности (х) и соответствующими значениями технико-экономических показателей (yх) в виде уравнений регрессии ух = ах + b.

(1)

(1)

(2)

(2)

где К – принятое количество мощностей;

х – i-тое значение мощностей;

-средние величины технико-экономических показателей, соответствующих i-м значениям мощностей.

-средние величины технико-экономических показателей, соответствующих i-м значениям мощностей.

Большие возможности для разработки нетрудоемкой методики определения оптимальной мощности с высокой степенью надежности дает использование компьютерных программ. В основу автоматизированного метода для определения оптимальной мощности потока могут быть положены все вышеописанные методы.

2.1.2.1 Определение оптимальной мощности графическим методом

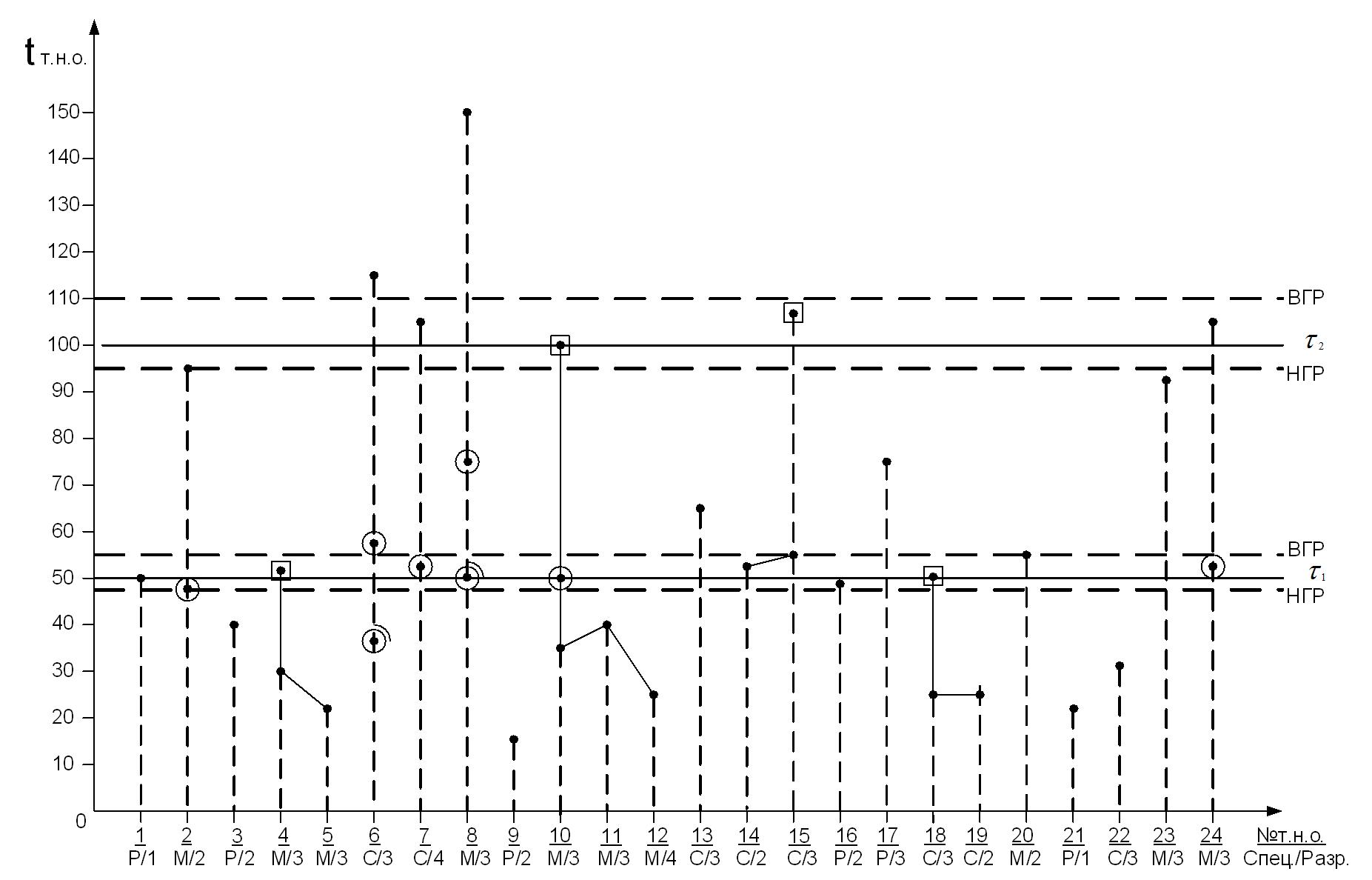

При графическом методе строится график согласования затрат времени на т.н.о. Информация для построения графика берется из технологической последовательности обработки модели изделия (рисунок 6).

По оси абсцисс откладываются номера т.н.о., специальность и разряд, по оси ординат – время т.н.о. Исходные данные для построения графика определяются по технологической последовательности.

Для ограничения области, в которой находится значение оптимальной мощности, на графике область с наибольшим количеством точек выделяют прямыми линиями. Если разброс точек на диаграмме неравномерен, то выделяют две-три зоны с наибольшим их скоплением. Более трех зон выделять не рекомендуется, так как это ведет к увеличению затрат времени на выполнение расчетов и не дает желаемых результатов.

Рисунок 6 – График согласования затрат времени на т.н.о.

После выделения и ограничения зон скопления точек производят «сгущение» точек в эти зоны. Для этого т.н.о. с относительно большими затратами времени представляют как кратные. Для этого время т.н.о. делят на значение кратности (2; 3 и т.д. в зависимости от типа потока). На графике кратные операции показывают с дополнительной окружностью: – двукратная, - трехкратная и т.д. Одна и та же операция на графике может быть представлена несколько раз (при К=1, при К=2, при К=3 и т.д.). Это дает возможность сгруппировать точки в одну из исследуемых областей.

Т.н.о. с относительно небольшими затратами времени комплектуют со смежными операциями, учитывая специальность и разряд. При комплектовании обязательно должны получиться специализированные операции, т.е. операции, выполняемые на одном виде оборудования. Скомпонованные операции показывают условным обозначением ٱ относительно одной из них.

После «сгущения» точек вновь выделяют область с наибольшим количеством точек и проводят линии предполагаемых тактов. На графике линии исследуемых тактов показывают прямыми линиями, пунктирными линиями указывают допускаемые отклонения в соответствии с основным условием согласования в зависимости от типа потока, для которого определяется оптимальная мощность.

Для каждого исследуемого такта производится суммирование затрат времени т.н.о., попавших в зоны допускаемых отклонений от исследуемых тактов. Подсчет выполняют отдельно для каждого такта. При попадании в различные области исследуемых тактов значения времени повторяют. Результаты представляются в виде таблицы 4.

В графе 1 указывают значения исследуемых тактов.

В графе 2 – допускаемые отклонения от тактов, соответствующие нижней и верхней границам на графике. Эти значения устанавливают по основному условию согласования в соответствии с предполагаемым типом потока.

В графе 3 указывают номер и затрату времени на т.н.о, попавшую в зону исследуемых тактов (с учетом кратности и результатов подкомплектовки)

Графа 4 – суммарное время специализированных операций.

Таблица 4 – Результаты определения оптимальной мощности

графическим методом (трудоемкость Т = 1370 с)

| Такт, с | Допускаемые отклонения от такта (нижняя и верхняя границы) | Номер т.н.о. время т.н.о., с | Суммарное время специализирован-ных операций, с | Удельный вес специализи-рованных операций, % |

| 1 | 2 | 3 | 4 | 5 |

| 50 | 48 – 55 | 1/50+2/95+(4/30+5/20)+7/105+ +8/150+(10/35+11/40+12/25)+ +14/52+15/55+16/49+(18/25+ 19/25)+20/55+24/105 | 916 | 67 |

| 100 | 95 – 110 | 2/95+7/105+(10/35+11/40+ 12/25)+(14/52+15/55)+24/105 | 417 | 30 |

В графе 5 указывают удельный вес специализированных операций, определяемый по формуле (3) определяется удельный вес специализированных операций для данного такта:

(3)

(3)

где Тспец – суммарное время специализированных операций для данного такта, с;

Тобщ – общее время изготовления изделия (или время монтажных операций, если исследование проводится только для монтажной секции), с.

За оптимальный такт принимается такт, на который попадает более 60% специализированных операций. Если ни на один из исследуемых тактов не попало 60% и более операций, то выбирают такт с наибольшим удельным весом специализированных операций и производят целенаправленную перегруппировку операций в область данного такта. По значению оптимального такта определяется значение оптимальной мощности:

(4)

(4)

Использование графического метода рекомендовано для монтажной секции. Результаты определения оптимальной мощности графическим методом могут быть использованы для дальнейшего уточнения значения оптимальной мощности табличным методом.

2.1.2.2 Определение оптимальной мощности табличным методом

Для определения оптимальной мощности табличным методом устанавливается диапазон варьирования оптимальной мощности в зависимости от вида изделия по рекомендациям Инструкции по расчету производственных мощностей или путем предварительного установления границ графическим методом. Если задан поток определенной мощности (большой, средней или малой), то границы выбирают в соответствии с этими требованиями. При отсутствии подобных ограничений пределы варьирования выбирают для потоков средней мощности. Для крайних значений мощности определяют значения тактов τminиτmax. Расчет ведется по формулам (5) или (6) в зависимости от способа задания границ мощности:

(5)

(5)

(6)

(6)

В диапазоне рассчитанных тактов определяют значения исследуемых тактов. Для этого разбивают область между τminи τmax на равные интервалы. Значение интервала может быть принято 5 – 10 с. При этом значения τminиτmax обязательно остаются для дальнейших исследований.

Далее рассчитывается ОУС для каждого исследуемого такта при К=1; К=2; К=3 и т.д. в зависимости от типа потока.

Результаты реализации метода представляются в табличной форме (таблица 5).

В таблице «попадание» времени т.н.о. показывается условным обозначением «+» в соответствующем столбце таблицы (графы 4-8 таблицы 2). При необходимости производится объединение смежных т.н.о. с учетом требований к комплектованию. Затраты времени на операции, попавшие в ту или иную область, а также время скомплектованных операций показывают в графе 3. После заполнения таблицы производится подсчет количества «+» по каждому такту, определяется сумма времени специализированных операций, попавших в каждую из исследуемых зон. Далее по формуле (3)

Таблица 5 – Результаты определения оптимальной мощности табличным методом

| Номер т.н.о. | Затраты времени на т.н.о., с | Затраты времени на организационную операцию, с | Такт потока и допускаемые отклонения | ||||

| τmin=40 с К=1 (38 – 44) К=2 (76 – 88) К=1 (114 – 132) | τ1=45 с К=1 (43 – 49) К=2 (86 – 98) К=1 (129 – 147) | τ2=50 с К=1 (47 – 55) К=2 (94 – 110) К=1 (141 – 165) | τ3=55 с К=1 (52 – 60) К=2 (104 – 120) К=1 (156 – 180) | τmax=60 с К=1 (57 – 66) К=2 (114 – 132) К=1 (171 – 198) | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 2 3 4 5 6 7 8 9 10 … | 20 25 40 45 87 121 146 130 93 10 … | - 45 40 45 87 121 146 130 - 103 … | + + + … | + + + + + … | + + … | … | + + … |

| Итого | 3 | 4 | 2 | 0 | 2 | ||

| Сумма времени специализированных операций, с | 709 | 247 | 453 | 249 | 0 | 251 | |

| Удельный вес специализированных операций, % | 100 | 35 | 64 | 35 | 0 | 35 | |

определяется удельный вес специализированных операций. Полученные значения также указывают в таблице.

По итоговой строке таблицы (таблица 4) находят максимальный удельный вес специализированных операций. Если это значение составляет 60% и более, то такт, при котором достигнуто это значение, является оптимальным. В противном случае необходимо продолжить работу по определению оптимальной мощности - подкомплектовывать операции в зону, соответствующую максимальному удельному весу специализированных операций. Далее по формуле (4) определяется оптимальная мощность проектируемого потока.

Табличный способ дает достаточно точные результаты. Чем меньше значение интервала между минимальным и максимальным тактами, тем точнее результат.

2.2 Лабораторная работа № 2

ТЕМА: Расчет основных параметров одномодельного агрегатно-группового потока

ЦЕЛЬ РАБОТЫ: Изучение методики расчета основных параметров потоков различных типов, выполнить расчет основных параметров одномодельного АГП.

СОДЕРЖАНИЕ РАБОТЫ:

1. Изучить методику расчета основных параметров потоков

2. Рассчитать основные параметры для проектируемого одномодельного АГП.

3. Решить задачи (Приложение А)

4. Сделать выводы

ТРЕБОВАНИЯ К ОТЧЁТУ

В отчёте необходимо представить:

1. Определение основных параметров потоков

2. Методику расчета основных параметров потоков различных типов в виде цепочки расчета основных параметров, формул и расшифровки каждого параметра

3. Результаты расчета основных параметров (таблица 1)

4. Полные решения задач

5. Выводы.

2.2.1. Организация работы в потоках различных типов

Швейное производство характеризуется значительным разнообразием форм организации потоков, в которых реализованы основные принципы поточной организации производства. В зависимости от размещения оборудования в технологическом потоке, применения различных транспортных средств, позволяющих изменить специализацию рабочих мест по видам обработки, выделяют 4 типа потоков: агрегатные (АП), агрегатно-групповые (АГП), конвейерные со строгим ритмом работы и конвейерные со свободным ритмом работы.

Агрегатные потоки - потоки с прямоточным или зигзагообразным перемещением полуфабриката с поштучным или пачковым запуском, со свободным ритмом работы малой мощности. Используются при изготовлении изделий малой трудоемкости, а также в монтажных секциях. АП - самая простая и малоэффективная форма организации технологического процесса.

Агрегатно-групповые потоки. Характерной чертой АГП является подетальная специализация участков потока с выделением специализированных групп по обработке отдельных узлов одежды. Численность исполнителей в группе зависит от трудоемкости узла. Детали, имеющие небольшую трудоемкость могут быть объединены в одну группу с учетом возможности использования одного и того же оборудования и оснастки. Деталь с наибольшей трудоемкостью выделяют в самостоятельную группу. Для перемещения предметов труда между исполнителями внутри групп и между группами применяют стационарные (скаты, междустолья, металлические сетчатые элементы и т.п.) и передвижные транспортные средства (тележки-контейнеры, тележки-стеллажи, тележки-кронштейны и т.п.). АГП являются секционными. В заготовительной секции может быть групповое или прямолинейное размещение рабочих мест, в монтажной и отделочной секциях – как правило, прямолинейное.

АГП применяется при изготовлении белья, мужских сорочек, детских костюмов, легких платьев, брюк, а также в заготовительных секциях при пошиве верхней одежды при большой и средней мощности потока. В таких потоках детали обрабатываются пачками, каждая из которых включает от 10 до 60 однородных деталей (существует тенденция к снижению количества деталей в пачке – от 5 до 30). Выкроенные детали поступают из раскройного цеха к столу запуска, где производится подготовка деталей кроя к пошиву. Пачки однородных деталей передаются со стола запуска к первым рабочим местам каждой группы по обработке соответствующих узлов. После обработки пачки поступают на стол комплектовки, где из них формируют комплекты изделий, которые передают в монтажную секцию. После сборки и окончательной отделки изделия поступают на склад готовой продукции.

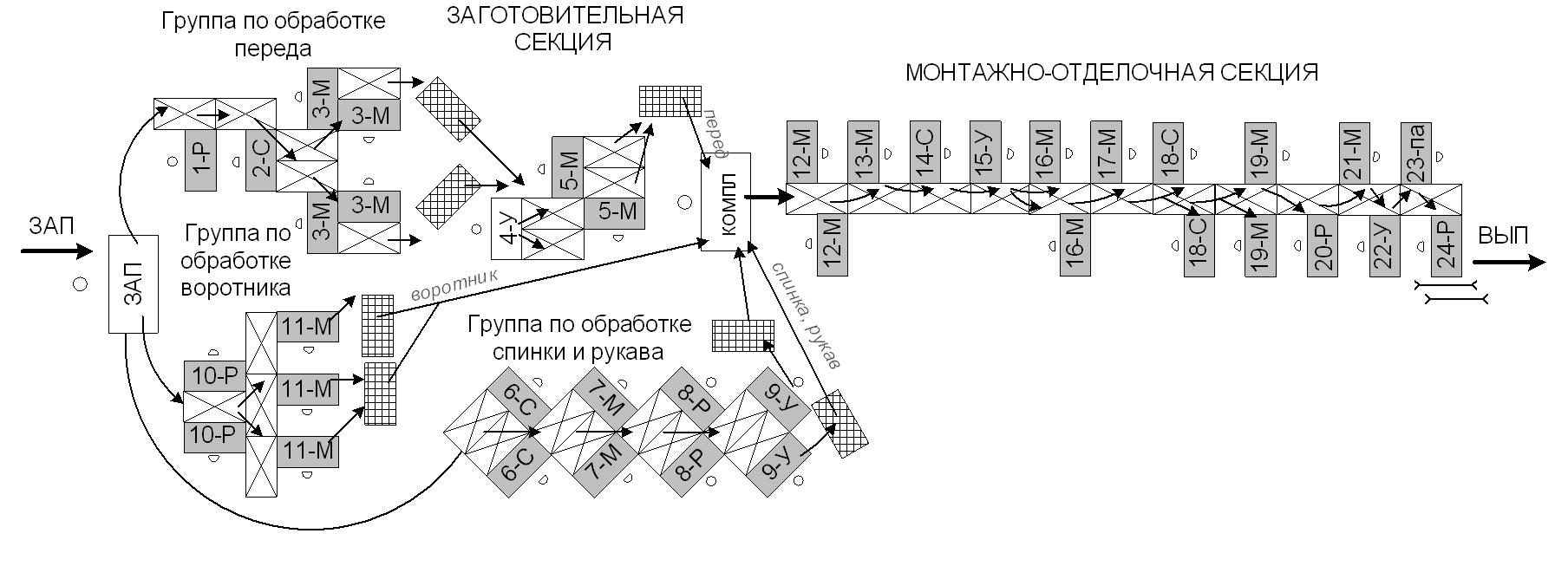

На рисунке 7 представлен пример размещения рабочих мест в АГП.

Рисунок 7 - Размещение рабочих мест в агрегатно-групповом потоке

В АГП, планировка которого представлена на рисунке 7, выделены две секции: заготовительная и монтажно-отделочная. Внутри заготовительной секции выделены три группы с параллельной обработкой деталей. Внутри группы может быть линейное размещение рабочих мест (группа по обработке воротника) или групповое размещение рабочих мест (другие группы). Передача пачек деталей внутри группы производится по междустольям. Если невозможно расставить рабочие места таким образом, чтобы обеспечить непрерывную передачу пачек деталей, образуется планировочный разрыв внутри группы и передачу пачек осуществляют с помощью тележек (группа по обработке переда). Группы расположены таким образом, чтобы к первому рабочему месту каждой группы был свободный доступ для запуска пачек деталей, а последнее рабочее место размещалось рядом с рабочим местом комплектовщика, который перекомплектовывает пачки в комплекты изделий и отправляет их в монтажно-отделочную секцию.

Достоинства АГП:

1 Параллельная обработка деталей и узлов изделия

2 Применение бесприводных транспортных средств для передачи полуфабрикатов

3 Запуск деталей пачками

4 Специализация рабочих мест, лучшее использование оборудования

5 Полное освоение рабочими всех операций по обработке данного узла, следовательно, есть возможность взаимозаменяемости исполнителей в случае невыхода кого-либо на работу и взаимопомощь, кроме того, минимальны потери на освоение операций при смене моделей

Недостатки АГП:

1 Увеличение объема незавершенного производства (НП), т.к. работа осуществляется пачками.

2 Требование постоянного наблюдения за синхронностью изготовления узлов

3 Усложнение планировки потока

Конвейерные потоки со строгим ритмом. Потоки, в которых время перемещения транспортера строго согласуется со временем выполнения операции, т.е. транспортер не просто перемещает детали, а за время, равное такту перемещается на величину, равную шагу ячейки. В таких потоках организация ритмичной работы обеспечивается за счет подачи предметов труда на каждое рабочее место в строго установленном количестве (обычно поштучно) через определенные интервалы времени. Рабочие места располагаются в соответствии с последовательностью технологического процесса. Запускальщица укладывает на каждую ячейку движущегося конвейера полный комплект деталей одного изделия (поштучный запуск), и каждый исполнитель, сидящий вдоль конвейера, берет из ячейки, вошедшей в зону его рабочего места только те детали, которые он должен обработать. Ячейка продолжает двигаться мимо рабочего места, а исполнитель после выполнения операции должен успеть возвратить обработанные детали в ту же ячейку, из которой взял. Использование потоков со строгим ритмом работы целесообразно в условиях выпуска стабильного ассортимента. В настоящее время такие потоки имеют ограниченное применение.

Достоинства конвейерных потоков со строгим ритмом:

1. Высокая организованность коллектива исполнителей

2. Облегчение труда, благодаря механизации транспортирования полуфабрикатов

3. Сокращение незавершенного производства и производственного цикла (ПЦ)

4. Простота учета и обслуживания потока

Недостатки конвейерных потоков со строгим ритмом:

1. Строгий ритм требует тщательных расчетов потока, его перерасчета и перестановки рабочих мест при смене моделей

2. Строгое согласование времени операции иногда вызывает необходимость нарушения технологической целесообразности комплектования операций

3. Эти потоки требуют полного обеспечения рабочей силой и ограничивают индивидуальные способности.

Конвейерные потоки со свободным ритмом. В таких потоках изделия от исполнителя к исполнителю передаются посредством транспортера в некоторыми интервалами. Непрерывность и ритмичность работы в потоке обеспечивается за счет межоперационного запаса предметов труда на каждом рабочем месте. Конвейерный поток со свободным ритмом может быть оснащен круговым транспортером или транспортером периодического действия. Таким образом, в таких потоках возможно прямоточное или круговое перемещение полуфабрикатов в коробках, каретках-зажимах различной конструкции. Наиболее распространены конвейерные круговые потоки. Самые простые – ленточные. Запускальщица укладывает в специальные коробки комплект деталей изделия, количество и порядок укладывания которых определяется при расчете потока. В кармашек коробки вставляют карточки с номерами организационных операций в порядке их выполнения и карта учета выработки. Коробку ставят на ленту транспортера, рабочий берет с транспортера коробку с номером операции, закрепленной за ним, ставит ее на стационарный стол, расположенный вдоль ленты транспортера. На столе в зоне рабочего места постоянно находятся две коробки. Из одной рабочий берет детали для обработки, вторая – в резерве – для бесперебойной работы. Обработав детали из одной коробки, рабочий возвращает ее на ленту транспортера, предварительно вынув карточку с номером выполненной операции и отметив в карте учета выполненную работу. В период обработки деталей из второй коробки рабочий следит за номерами карточек движущихся коробок, чтобы вовремя снять с ленты очередную коробку с адресованной ему операцией. Скорость такого транспортера составляет 6-8 м/мин. Благодаря перемещению коробок по замкнутому пути, возможно повторение пробега коробок.

На рисунке 8 представлен пример размещения рабочих мест в прямоточном конвейерном потоке со свободным ритмом работы, работающем в режиме «диспетчер-операция-диспетчер». Поток оснащен транспортной системой «Zandt», Германия. Детали из раскройного цеха поступают на стеллажи, затем с помощью специального конвейера передаются на ленту основного конвейера. Диспетчер отправляет коробки на соответствующие рабочие места, откуда они возвращаются к диспетчеру по нижней ленте транспортера.

Рисунок 8 - Размещение рабочих мест в конвейерном потоке со

свободным ритмом, оснащенным транспортером «Zandt», Германия

На рисунке 9 представлен пример размещения рабочих мест в конвейерном потоке со свободным ритмом работы, работающем в режиме «диспетчер-операция-операция». Поток оснащен транспортной системой «Datatron», Германия. Запускальщица отправляет комплекты деталей в поток, далее они передаются с предыдущего рабочего места на последующее.

Рисунок 9 - Размещение рабочих мест в конвейерном потоке со

свободным ритмом, оснащенным транспортером «Datatron», Германия

Достоинства конвейерных потоков со свободным ритмом:

1) Позволяет специализировать рабочие места и более полно использовать оборудование даже в потоках малой мощности

2) Дают возможность изготавливать изделия небольшими партиями без заметной перестройки процесса

3) Способствуют более полному использованию индивидуальной производительности труда.

Недостатки конвейерных потоков со свободным ритмом:

1) Увеличение незавершенного производства по сравнению с АП и конвейерным потоком со строгим ритмом

2) Затрудняет изготовление моделей с большими отклонениями в трудоемкости

3) Увеличиваются затраты времени на изготовление изделия за счет времени на обслуживание транспортной системы.

2.2.2 Методика расчета основных параметров потоков различных типов

К основным параметрам потоков относятся:

- мощность, которая может быть выражена:

- сменным выпуском М, ед/см;

- количеством человек в потоке N, чел;

- такт потока τ , с. Такт потока – это продолжительность времени между запусками или выпусками двух следующих друг за другом изделий (формула 7) или средняя продолжительность времени организационной операции, выполняемой в потоке одним рабочим (формула 8).

τ = R / М, с, (7)

где R – продолжительность смены, R = 28800 с.

τ = Т / N, с, (8)

где Т – трудоемкость изделия, с (сумма времени технологически неделимых операций в технологической последовательности)

- количество рабочих мест в потоке Кр.м., ед. Данный параметр устанавливает общее количество рабочих мест в потоке с учетом того, что один рабочий может выполнять операции сразу на двух видах оборудования. Кр.м. зависит от количества человек в потоке и ассортимента изделий, которые в этом потоке изготавливаются:

Кр.м. = N * Кср ,ед, (9)

где Кср – коэффициент, учитывающий среднее количество рабочих мест, приходящихся на одного исполнителя в потоке.

Кср=1,05 для лёгкого ассортимента,

Кср=1,10 для костюмного ассортимента,

Кср=1,15 для пальтового ассортимента.

- площадь потока S, м2. Площадь потока зависит от количества человек в потоке, структуры потока и ассортимента изделий, в нем изготавливаемых.

S = N * S1р, м2, (10)

где S1р,– норма площади на одного рабочего, м2. Значение S1р устанавливается в соответствии с «Инструкцией по расчету производственных мощностей…» в зависимости от мощности потока, ассортимента изделий , структуры потока.

- длина поточной линии Lпот, м. Длина поточной линии считается только для прямоточных и круговых потоков. Зависит от количества человек в потоке и шага рабочего места.

Lпот = N * Lрм, м, (11)

где Lрм – шаг рабочего места, м. Это расстояние между одноименными точками двух соседних рабочих мест – рисунок 2.1.

Рисунок 10 – Определение шага рабочего места для прямоточного

или кругового потока

Для конвейерных потоков со свободным ритмом шаг рабочего места зависит от конструкции треков или ленты конвейера и устанавливается в соответствии с технической характеристикой этих транспортных средств. Может меняться от 1,2 до 3 м.

Для конвейерных потоков со строгим ритмом и агрегатных потоков шаг рабочего места зависит от ассортимента изделий:

Lрм = 1,10 – 1,15 м – для белья, легкого платья;

Lрм = 1,20 – 1,25 м – для костюмов, пальто.

- скорость конвейера vк, м/мин. Скорость движения конвейера определяется для потоков со строгим ритмом работы. Конвейерный поток со строгим ритмом может функционировать только в том случае, когда скорость движения конвейера входит в пределы [0,15 – 0,45 м/мин]. Скорость движения конвейера должна быть строго согласована с тактом потока и зависит также от шага ячейки – рисунок 11.

Рисунок 11 – Определение шага ячейки для конвейерных потоков со

строгим ритмом работы

vк = l * 60/ τ, м.мин, (12)

где l – шаг ячейки, м. зависит от ассортимента. l = 0,3 – 0,4 м – для белья;

l = 0,35 – 0,45 м – для платьев; l = 0,45 – 0,55 м – для костюмов;

l = 0,6 – 0,7 м – для пальто.

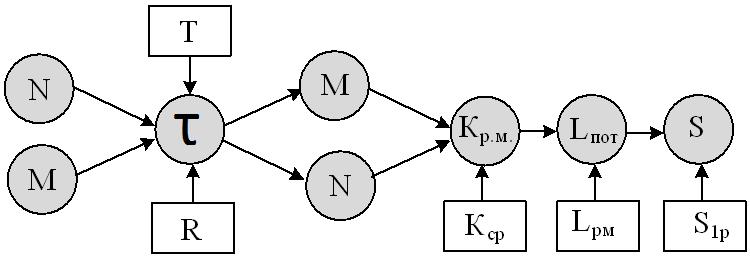

В зависимости от типа потока набор основных параметров меняется. На рисунках 12 – 14 представлены цепочки расчета основных параметров для четырех типов потоков.

Расчет основных параметров ведется в соответствии с типом потока по цепочке расчета с использованием формул 7 – 12, исходных и справочных данных.

Рисунок 12 - Цепочка расчета основных параметров для АГП

Рисунок 13 - Цепочка расчета основных параметров для АП и

конвейерных потоков со свободным ритмом

Рисунок 14 - Цепочка расчета основных параметров для конвейерных

потоков со строгим ритмом

2.2.3 Методические указания к выполнению лабораторной работы

Задание 1. Изучить методику расчета основных параметров потоков. В отчете представить определения основных параметров: мощность, такт потока, количество рабочих мест, длина поточной линии, площадь потока, скорость конвейера. Методику расчета основных параметров представить для потоков различных типов в виде цепочки расчета основных параметров, формул и расшифровки каждого параметра.

Задание 2. Рассчитать основные параметры для проектируемого одномодельного АГП. В качестве исходных данных необходимо использовать результаты лабораторной работы №1 (трудоемкость Т, с по технологической последовательности; оптимальную мощность, выраженную через сменный выпуск Мопт, ед/см). Расчет необходимо вести по секциям, предварительно определив структуру потока. Количество человек в секции не должно быть меньше десяти. Результаты расчета представить в таблице 6.

Таблица 6 – Результаты расчета основных параметров одномодельного агрегатно-группового потока по изготовлению _______________________

(вид изделия)

| Тип потока, вид изделия | Исходные данные | Результаты расчета | ||||||||||||

| Трудоемкость, с | Продолжительность смены R,c | Мощность МОПТ, ед/см | Количество человек, чел | Такт потока τ, с | Количество рабочих мест Крм, ед.. | Площадь потока S, м2 | ||||||||

| ТЗС | ТМС | ТОС | Тобщ | |||||||||||

| NЗС | NМС | NОС | Nобщ | |||||||||||

| АГП по изготовлению _________ | 28800 | |||||||||||||

Задание 3. Решить пять задач, представленных в Приложении А. Ниже представлен пример оформления решения задачи.

Задача: Выполнить расчет основных параметров агрегатно-группового потока по изготовлению платьев для девочек. Количество рабочих мест – 68. Трудоемкость изготовления модели – 1,36 часа.

| Дано: Кр.м. = 68 ед. Т = 1,36 ч. Найти: М - ? N - ? τ - ? S - ? | Решение: 1 Определим количество человек в потоке N: Кр.м. = N * Кср , ед =>N = Кр.м./ Кср, чел., где Кср – коэффициент, учитывающий среднее количество рабочих мест, приходящихся на одного исполнителя в потоке. Для лёгкого ассортимента (платья для девочек) Кср=1,05. N = 68/1,05 = 64,7 ≈ 65 (чел.). 2 Определим такт потока τ: τ = Т / N, с, Поскольку трудоемкость Т дана в часах, а такт τ принято считать в секундах, необходимо перевести Т в секунды. τ = 1,36*3600 / 65 = 75,3 ≈ 75 (с). 3 Определим сменный выпуск потока М: М = R/τ, ед/см где R – продолжительность смены, R = 28800 с. М = 28800/75 = 384 (ед/см) 4 Определим площадь потока S: S = N * S1р, м2, где S1р – норма площади на одного рабочего. В соответствии с Инструкцией по расчету производственных мощностей S1р = 6,1 м2. S = 65 *6,1 = 396,5 (м2). |

| Ответ: М = 384 ед/см; N = 65 чел.; τ = 75 с; S = 396,5 м2. | |

Задание 4. Сделать выводы. В выводах отразить особенности расчета основных параметров для потоков различных типов, проанализировать полученные результаты расчета основных параметров проектируемого потока.

2.3 Лабораторная работа № 3

ТЕМА: Согласование технологических операций одномодельного агрегатно-группового потока

ЦЕЛЬ РАБОТЫ: Изучение методики комплектования технологически неделимых операций (т.н.о.) в организационные операции (о.о.)

СОДЕРЖАНИЕ РАБОТЫ:

1. Ознакомиться с требованиями к комплектованию т.н.о. в о.о.

2. Определить предварительную структуру проектируемого одномодельного агрегатно-группового потока.

3. Выполнить расчет основного условия согласования.

4. Выполнить комплектование т.н.о. в о.о. с использованием графа технологического процесса и технологической последовательности.

5. Сделать выводы

ТРЕБОВАНИЯ К ОТЧЁТУ

В отчёте необходимо представить:

1. Перечень требований к комплектованию т.н.о. в о.о.

2. Результаты определения предварительной структуры проектируемого потока (таблица 1)

3. Результаты расчета ОУС (таблица 2)

4. Результаты комплектования т.н.о. в о.о.

5. Выводы.

Отчет на проверку необходимо сдавать, прикладывая технологическую последовательность и граф технологического процесса с отмеченными на нем результатами комплектования т.н.о. в о.о.

2.3.1. Основные требования к комплектованию операций

Для разработки поточного процесса изготовления швейных изделий необходимо располагать следующими исходными данными:

- мощность потока, выраженная сменным выпуском изделий М, ед/см или количеством рабочих в проектируемом потоке N, чел;

- описание технологического процесса изготовления изделия (технологическая последовательность операций в табличной форме (ТП), граф технологического процесса);

- данные производственных условий и ограничения на проектирование (тип потока, используемые транспортные средства).

Комплектование (согласование, подбор) т.н.о. в о.о. осуществляется согласно ряда производственных требований.

1 Согласование времени выполнения операции с тактом потока. Продолжительность каждой о.о., состоящей из одной или нескольких т.н.о. должна быть равна или кратна такту потока с учетом допускаемых отклонений:

, (13)

, (13)

где tо.о. – время организационной операции, с

(0,95 ÷ R) – нижняя и верхняя границы отклонения времени организационной операции от такта потока;

К – кратность организационной операции (количество рабочих,

выполняющих о.о.);

τ – такт потока, с

Верхняя граница отклонения времени организационной операции от такта потока R составляет:

R = 1,05 для конвейерных потоков со строгим ритмом;

R = 1,10 для агрегатных и агрегатно-групповых:

R = 1,15 для конвейерных потоков со свободным ритмом

2 Соблюдение последовательности выполнения операций в соответствии с ТП.Нарушение ТП может иметь место только тогда, когда оно не ухудшает качество изделия. Кроме того, некоторые нарушения допускаются в АГП и в круговых конвейерных потоках, т.к. в них допускаются возвраты.

3 Максимальная специализация операций. Объединение в одну о.о. однородных работ по характеру выполнения и оборудованию. Совмещение неоднородного или несовместимого на одном рабочем месте оборудования нецелесообразно из-за резкой потери в производительности труда исполнителя. Допускается совмещение специальностей – рисунок 12.

| - | Допускаемое объединение; | |

| - | Допускаемое, но нежелательное объединение; | |

| М | - | Операция, выполняемая на универсальной машине; |

| С | - | Операция, выполняемая на специальной машине; |

| Рс | - | Ручная операция, выполняемая сидя; |

| Ри | - | Ручная операция с иглой; |

| Р | - | Ручная операция, выполняемая стоя; |

| П | - | Прессовая операция; |

| У | - | Утюжильная операция. |

Рисунок 12 – Варианты согласования т.н.о. разных специальностей

4 Максимальное использование квалификации исполнителя о.о.Предполагает объединение в одну о.о. работ одинаковых или смежных разрядов с целью снижения стоимости обработки изделия. Условие одноименности или смежности разрядов может быть нарушено, но в установленных пределах процентного соотношения высшего и низшего разрядов комплектуемых операций – таблица 7. При этом квалификация исполнителя используется не полностью.

Таблица 7 – Допустимые процентные соотношения времени

комплектуемых т.н.о. несмежных разрядов

| Разница разрядов комплектуемых т.н.о. | 2 | 3 | 4 |

| Максимальный процент времени т.н.о. низшего разряда | 45 | 32 | 25 |

| Максимальный процент времени т.н.о. высшего разряда | 55 | 68 | 75 |

5 Минимизация количества исполнителей, выполняющих одну о.о. (минимизация кратности).Невыполнение этого требования ведет к сложностям в передаче полуфабрикатов при расстановке оборудования, проблемам в учете выработки.

При комплектовании операций с использованием графа ТП необходимо соблюдать определенные правила, которые можно выразить следующим требованием.

6 Минимизация количества связей, образующихся в результате комплектования о.о.Соблюдение данного требования позволяет сократить различные вспомогательно-переместительные приемы при выполнении операций в потоке, ведет к сокращению длительности производственного цикла изготовления изделия. Обеспечение данного требования осуществляется направленным подбором т.н.о. в о.о. по графу технологического процесса. Существуют различные способы объединения т.н.о. в о.о. по графу технологического процесса – рисунок 13. Лучшими вариантами комплектования являются смежные методы. Последовательное смежное комплектование (рисунок 13, а) выполняется внутри одной ветви дерева процесса, параллельное смежное комплектование (рисунок 13, б) производится одновременно из двух и более ветвей процесса на одном операционном уровне. Смежные методы комплектования ведут к сокращению связей между операциями. Возможно также применение несмежных методов комплектования, которые не ведут к сокращению связей между операциями, но и не увеличивают их. Параллельное несмежное

Рисунок 13 – Варианты комплектования т.н.о. в о.о. по графу

технологического процесса

Комплектование предполагает объединение операций из разных ветвей процесса, лежащих на разных операционных уровнях (рисунок 13 в).

Худшим вариантом комплектования является использование последовательное несмежное комплектование операций (рисунок 13 г-д). В этом случае неизбежны возвраты полуфабрикатов на рабочие места, что усложняет организацию технологического процесса в потоке и возможны только в агрегатных потоках, АГП и конвейерных круговых потоках. Исключение составляет возврат на предшествующее рабочее место. При этом полуфабрикат движется наподобие челнока между двумя рабочими местами – такая передача называется челночной и является разновидностью последовательного несмежного комплектования (рисунок 13 д). Такой вариант достаточно эффективен, так как связи между исполнителями осуществляются ими самими, но он возможен только при чередовании в ветви процесса операций с одинаковым оборудованием.

| а) | последовательное смежное; | б) | параллельное смежное; |

| в) | параллельное несмежное; | г) | последовательное несмежное; |

| д) | челночное; |

2.3.2 Методические указания к выполнению лабораторной работы

Задание 1. Ознакомиться с требованиями к комплектованию т.н.о. в о.о., представить в отчете краткую характеристику требований.

Задание 2. Определить расчетные значения количества исполнителей по группам и секциям проектируемого АГП по формуле 14. Результаты расчета представить в табличной форме (таблица 8)

, (14)

, (14)

где Npi – расчетное количество рабочих, чел

Тi – трудоемкость по i-й группе или секции, с

τ – такт потока, с

Таблица 8 – Результаты предварительного определения структуры

одномодельного АГП по изготовлению _________________________

(вид изделия)

| Тип потока, вид изделия | Трудоемкость по секциям и группам Ti, с | Расчетное количество исполнителей по секциям и группам Npi, чел | ||||||||||

| ЗС | МС | ОС | по потоку | ЗС | МС | ОС | по потоку | |||||

| обраб. переда | обраб. спинки | … | обраб. переда | обраб. спинки | … | |||||||

| АГП по изготовл. … | ||||||||||||

Анализ результатов расчета выполняется с целью предварительного определения структуры проектируемого потока, то есть деления его на

секции и группы. В секции должно быть не менее 10 человек, в группе – не менее 3 человек. Делается вывод о том, в какой группе будет обрабатываться основная сборочная единица (операции по обработке которой лежат на критическом пути в графе технологического процесса). Делается вывод о том, какие группы не могут существовать самостоятельно из-за малого количества исполнителей в них.

Задание 3. Выполнить расчет основного условия согласования. ОУС для одномодельного АГП принимает вид:

, (15)

, (15)

В АГП возможно проектировать операции любой кратности, однако при К>4 затруднительно организовать работу в потоке. Поэтому целесообразно определить границы комплектования для К = 1 … 4. Результаты расчета ОУС необходимо представить в отчете в табличной форме (таблица 9).

Задание 4. Выполнить комплектование т.н.о. в о.о., соблюдая требования к комплектованию. При комплектовании необходимо выделить не менее двух-трех групп в заготовительной секции, сформировать монтажную и отделочную или монтажно-отделочную секцию.

Таблица 9 – Результаты расчета ОУС для АГП по изготовлению

_____________________________

(вид изделия)

| Такт потока, с |

| |||

| Кратность, чел | К=1 | К=2 | К=3 | К=4 |

| Границы ОУС, с | ||||

Результаты комплектования в отчете следует представить в табличной форме (таблица 10).

Таблица 10 – Результаты комплектования для АГП по изготовлению

________________________________

(вид изделия)

| Наименование секции, группы | № о.о. | Номер т.н.о. С-Р-Нвр | Время о.о., с | Nф, чел | Оборудование, инструменты, ПММ |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Заготовительная секция Группа по обработке переда | 1 | _ 1__ 2__ М-2-40 М-3-20 | 60 | 1 | 97-А |

| 2 | _ 3__ 8__ У-2-15 М-3-43 | 58 | 1 | УТ-1000 | |

| … | … | … | … | … | |

| Итого по группе: | ∑ | ∑ | |||

В таблице должны быть четко обозначены секции и группы проектируемого потока, по каждой группе и секции должны быть подведены итоги по суммарному времени выполняемых о.о. и по суммарному количеству человек (графы 4,5 таблицы 10).

По результатам комплектования т.н.о. в о.о. впоследствии составляется основной производственный документ швейного цеха – организационно-технологическая схема потока.

Задание 5. Сделать выводы. В выводах проанализировать результаты комплектования, сделать выводы о наличии и количестве групп и секций в потоке, количестве исполнителей в них.

2.4 Лабораторная работа № 4

ТЕМА: Составление организационно-технологической схемы одномодельного агрегатно-группового потока

ЦЕЛЬ РАБОТЫ: изучение методики составления организационно-технологической схемы (ОТС) потока

СОДЕРЖАНИЕ РАБОТЫ:

1. Ознакомиться с правилами формирования и структурой ОТС потоков различных типов

2. Разработать ОТС проектируемого потока на основе результатов комплектования т.н.о. в о.о. и технологической последовательности

3. Определить затраты времени, расчетное количество человек, расценку, норму выработки и количество рабочих мест по каждой о.о., группе, секции и потоку в целом

4. Сделать выводы

ТРЕБОВАНИЯ К ОТЧЁТУ

В отчёте необходимо представить:

1. Структуру ОТС для потоков различных типов, правила оформления и формулы для расчета параметров о.о.:

2. ОТС проектируемого потока (таблица 1).

3. Выводы

Отчет на проверку необходимо сдавать, прикладывая технологическую последовательность и результаты комплектования т.н.о. в о.о.

2.4.1 Правила составления организационно-технологических схем швейных потоков различных типов

Под организационно-технологической схемой потока понимают документ, который составляется на основе технологической последовательности изготовления изделия и включает о.о. с указанием для каждой из них: специальности, разряда, затрат времени, количества рабочих, расценки, нормы выработки и оборудования.

ОТС (технологическая схема потока, схема разделения труда) является основным техническим документом потока, на основе которого производится расстановка оборудования, рассаживание рабочих на рабочие места, оснащение рабочих мест инструментами и расчет заработной платы рабочих. Форма ОТС для одномодельных потоков является общепринятой. Перед таблицей обязательно указываются основные параметры потока. В ОТС потока отражается его структура, что необходимо учитывать при заполнении таблицы. Примеры оформления ОТС одномодельных потоков различных типов представлены в таблицах 11 – 13.

Правила заполнения ОТС одномодельного потока.

Графы 1 – 5 заполняют на основе таблицы комплектования т.н.о. в о.о. и технологической последовательности обработки изделия.

Графа 6 – расчетное количество исполнителей. Определяется с точностью до 0,01 по каждой т.н.о. по формуле:

(16)

(16)

где  - расчетное количество исполнителей по т.н.о., чел.

- расчетное количество исполнителей по т.н.о., чел.

- время выполнения т.н.о., с

- время выполнения т.н.о., с

τ - такт потока, с

Расчетное количество исполнителей по о.о. определяется путем суммирования  , входящим в состав о.о., или по формуле:

, входящим в состав о.о., или по формуле:

Таблица 11 - Организационно-технологическая схема одномодельного агрегатного потока (АП)

Изделие:_______________________________

Расчетный сменный выпуск М, ед/см ______

Такт потока τ, с τ = _____

Количество рабочих в потоке Nф, чел ______

Трудоемкость модели Т, с Т=_____

| № о.о | № и наименование т.н.о. | Спец. | Разряд | Затрата времени, с | Количество рабочих , чел | Расценка, коп | Норма выработки, ед | Оборудование, инструменты, приспособления

Мы поможем в написании ваших работ! | |||