Регулирование температуры перегретого пара

Nbsp; Министерство образования и науки Российской Федерации Иркутский Государственный Технический Университет Кафедра теплоэнергетики Допускаю к защите Руководитель В.В.Федчишин Определение эффективности использования артемовского бурого угля в энергетической установке с паровым котлом Е-160-9,8-540 ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине Энергетические установки 1.010.00.00.ПЗ Выполнил студент группы ЭСб-11-2 ________ Е.Б. Игнатьев Нормоконтроль ________ В.В.Федчишин Курсовой проект защищен с оценкой_______ Иркутск 2013 г. Министерство образования и науки Российской Федерации ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ (КУРСОВУЮ РАБОТУ) По курсу Котельные установки и парогенераторы Студенту Кляндина Д.К Тема проекта: Поверочный расчет котла Е-160-9,8-540 на сжигание Урюпского бурого угля (№20) Исходные данные: Котельный агрегат Е-160-9,8-540; D=160 т\ч, tпп=540°С, t пв =215°С, υух=150°С. Рекомендуемая литература: 1. «Котельные установки и парогенераторы», Сорокина Л.А., Федчишин В.В., Кудряшов А.Н., Учебное пособие.- Иркутск: Изд-во ИрГТУ,2002.-148с. 2. «Котельные установки и парогенераторы» Поверочный расчет котельного агрегата Е-160-9,8-540 (БКЗ-160-100Ф) на угле Переясловского месторождения: Учебное пособие для курсового и дипломного проектирования специальностей 140101 и 140104. Сорокина Л.А., Федчишин В.В., Кудряшов А.Н., Баширин В.А. – Иркутск: Изд-во ИрГТУ, 2004.-91с.; 3. «Основы теории горения топлив» Учебное пособие. Сорокина Л.А., Федчишин В.В., Кудряшов А.Н., -Иркутск: Изд-во ИрГТУ, 2008.-160с. Графическая часть на - листах. Дата выдачи задания “____” __________________________20 г. Дата представления проекта руководителю “______” ___________20 г. Руководитель курсового проектирования (курсовой работы) ____________ Содержание Введение……………………………………………………………………4 1.Определение эффективности использования……. Е-160-9,8-540 (БКЗ - 160 - 100Ф)…………………………………………5 1.1.Краткое описание котла………………………………………...5 1.2.Топочная камера………………………………………………...5 1.3.Пароперегреватель……………………………………………...7 1.4.Регулирование температуры перегретого пара………………8 1.5.Конвективная шахта……………………………………………11 1.6.Исходные данные………………………………………………12 1.7.Расчет объемов воздуха и продуктов сгорания……………...15 1.8.Энтальпия воздуха и продуктов сгорания……………………18 1.9.Тепловой баланс и КПД котла………………………………....20 11.Заключение……………………………………………………………...97 12.Список использованных источников………………………………......98 Введение Напряженность топливного баланса энергопроизводящих предприятий, связанная с неритмичностью поставок топлива и поставками некачественного и, зачастую, непроектного топлива, ставит существующее оборудование ГЭС в тяжелые: условия работы и снижает эффективность его эксплуатации. В настоящем курсовом проекте расчетным путем определяется возможность работы парового котла Е-160-9,8-540 (БКЗ-160-100Ф) на непроектном буром угле Урюпского месторождения с целью определения технико-экономических показателей его работы и характеристик (температуры, давления, удельных объемов и др.) греющей и нагреваемой среды.

|

|

|

|

|

|

Тепловой расчет котла Е-160-9,8-540 (БКЗ - 160 - 100Ф)

Краткое описание котла

Котельный агрегат типа Е-160-9,8-540 однобарабанный вертикально-водотрубный, с естественной циркуляцией предназначен для сжигания азейского бурого угля марки ЗБР.

Компоновка котла выполнена по П-образной схеме. Топка представляет собой первый (восходящий) газоход. В верхнем (поворотном) газоходе расположен пароперегреватель, во втором (нисходящем) газоходе расположены: водяной экономайзер и воздухоподогреватель, установленные в рассечку.

|

|

|

Водяной объем котла - 48 см3

Паровой объем котла - 29,5 м3

Топочная камера

Топочная камера открытого типа, призматической формы, полностью экранирована трубами 60x4, ст.20 с шагом 64 мм. Фронтовой и задний экраны в нижней части топки образуют скаты «холодной» воронки. В верхней части топки трубы заднего экрана выступают внутрь топки, образуя аэродинамический выступ, который предназначен для улучшения омывания левого верхнего угла топки и для частичного затенения поверхностей ширм - второй ступени пароперегревателя. Потолок топки, поворотного газохода и верхней части опускной конвективной шахты экранирован трубами 38x4.

Пароотводящие трубы заднего экрана проходят внутри газохода котла и служат его подвесками. Остальные топочные блоки крепятся за верхние камеры с помощью подвесок к потолочной раме. При нагревании топочная камера свободно расширяется вниз.

Упругость и прочность стен топочной камеры обеспечивается установленными по периметру поясами жесткости.

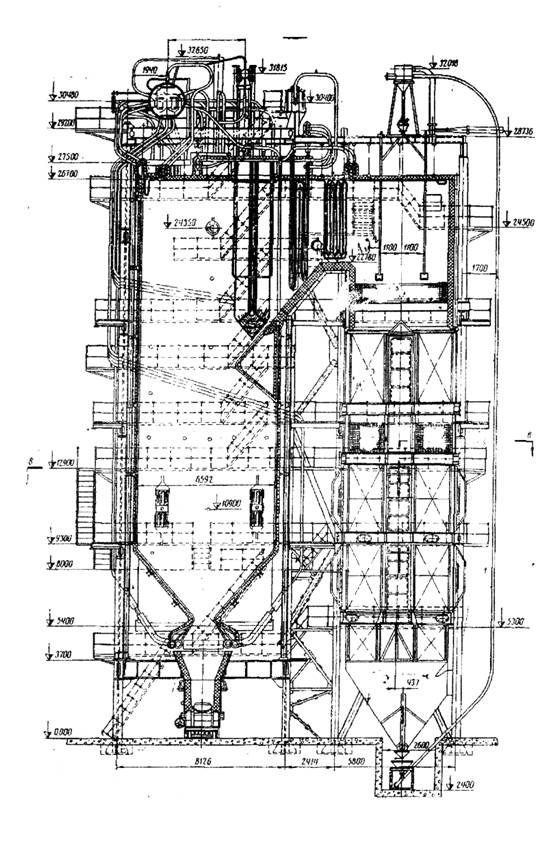

На рис.1 представлен котельный агрегат Е-160-9,8-540.

|

|

|

Рисунок 1 - Котельный агрегат Е-160-9,8-540

Для повышения плотности топочная камера и потолочный пароперегреватель обшиты по трубам металлическим листом. Поверх листа накладывается слой изоляции. Топочная камера оборудована угловыми прямоточными горелками, размещенными на боковых стенах топки (в количестве 8 шт.).

Каждая пара горелок оборудована мазутными форсунками парового распиливания производительностью 675 кг/ч. Давление мазута 5,6 кг/см2, давление пара 13 кгс/см2.

Пароперегреватель

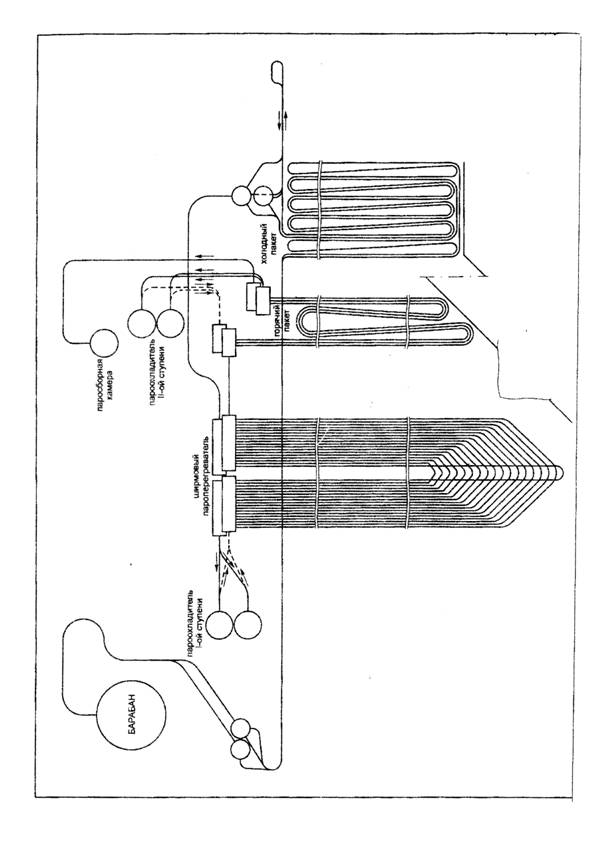

Пароперегреватель котла по характеру восприятия тепла делится на три части: радиационную, полурадиационную и конвективную. Радиационная часть выполнена в виде потолочных труб, расположенных в верхней части топочной камеры и поворотного газохода. Полурадиационная часть состоит из 12-ти ширм, расположенных на входе в поворотный горизонтальный газоход с шагом 585мм. Конвективная часть расположена в горизонтальном газоходе. На рис.2 и 3 показана компоновка пароперегревателя.

Движение пара в пароперегревателе происходит двумя раздельными потоками. Каждый поток имеет 2х - кратный переброс по ширине газохода и полное перемешивание в камерах пароохладителей и в камерах после ширм. Это позволяет снизить температурную разверку в самих потоках и между ними. На рис. 2 представлена схема пароперегревателя.

Пар из барабана котла по девяти трубам 130x10, ст.20 поступает в три камеры 219x25, ст.20, потолочного пароперегревателя. Из камер по 154 потолочным трубам 38x4, пар попадает в первую ступень пароперегревателя. Пройдя противотоком 154 змеевика цервой ступени пароперегревателя, пар попадает в три выходные камеры 219x25.

Первая ступень пароперегревателя выполнена из труб 38x4, ст.20. Из выходных камер первой ступени пар по шести трубам 133x13, ст.20, поступает в шесть средних ширм пароперегревателя (вторая ступень). Пройдя противотоком средние ширмы, пар подается на впрыскивающие пароохладители первой ступени.

Камеры пароохладителей выполнены из труб 273x36, ст.12Х1МФ. Здесь происходит полное перемешивание пара и переброс его по ширине газохода из средних левых ширм в крайние правые и из средних правых, в левые крайние. Все ширмы выполнены из труб 32x4, ст.12Х1МФ. Пройдя прямотоком крайние ширмы, пар по шести трубам 133x13, ст.12ХЩ поступает в две камеры 273x36, ст.12Х1МФ, из которых подается в крайние змеевики третьей ступени пароперегревателя; проходит их прямотоком и по шести трубам, подается во впрыскивающие пароохладители второй ступени. После пароохладителей пар по шести трубам, поступает в средние змеевик выходной четвертой ступени пароперегревателя. Движение пара в четвертой ступени также прямоточное. После этого пар подается в паросборную камеру 273x36, ст. 12Х1МФ. Выход пара односторонний.

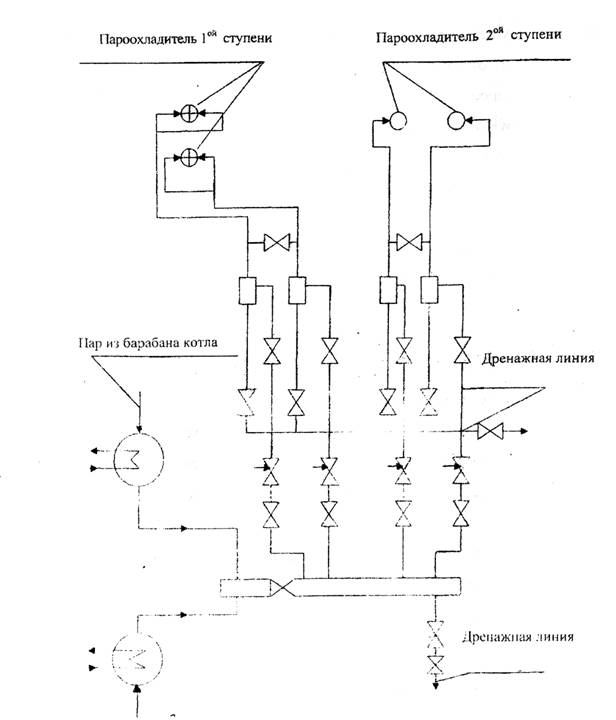

Регулирование температуры перегретого пара

В пароперегревателе регулирование температуры перегретого паря осуществляется впрыском «собственного» конденсата в пароохладителях 1-й и 2-й ступеней, расположенных в рассечку между ширмами и между пакетами третьей и четвертой ступеней пароперегревателя. Пакеты третьей и четвертой ступеней расположены в одном интервале температур. На рис.3. представлена схема регулирования температуры перегретого пара.

Конденсат для впрыска получают в установках «собственного» конденсата путем охлаждения насыщенного пара, поступающего из барабана котла. Охлаждение насыщенного пара в конденсаторе, производится питательной водой, прошедшей первый по ходу воды пакет змеевиков водяного экономайзера. Пройдя змеевики конденсатора, вода направляется во 2-й пакет водяного экономайзера.

Рисунок 2 - Схема пароперегревателя к.а. Е-160-9,8-540

Рисунок 3 - Схема паропроводов в пределах котла Е-160-9,8-540

Полученный конденсат сливается в конденсатосборники, из которых через систему очистки и органы регулирования поступает в пароохладители. Конденсаторы работают в независимом режиме, так как они расположены выше уровня воды в барабане, а при малых впрысках избытки конденсата сливаются в барабан.

Подача конденсата в пароохладители первой ступени осуществляется за счет перепада давлений между пароохладителем и конденсатосборной камерой, создаваемого с помощью паровых эжекторов, расположенных в камерах пароохладителей. Подача конденсата в пароохладители второй ступени осуществляется за счет перепада давления между конденсатосборной камерой и камерой каждого из пароохладителей. Расход конденсата в пароохладители 2-й ступени не должен превышать 6 т/час.

Конвективная шахта.

Конвективная шахта представляет собой опускной газоход с размещенными в ней в рассечку водяным экономайзером и трубчатым воздухоподогревателем.

2-ая ступень водяного экономайзера (по ходу воды) занимает всю глубину газохода. Опорные балки 2-ой ступени водяного экономайзера опираются на каркас и охлаждаются продувкой холодного воздуха с напорной стороны вентилятора.

Воздухоподогреватель 1-ой ступени, кроме нижних подвесных кубов, опирается на раму каркаса конвективной шахты.

На воздухоподогреватель 1-ой ступени установлены последовательно:

ВП I, ВЭ I, ВП II. Для уменьшения присосов воздуха воздухоподогреватель 1-ой ступени, водяной экономайзер 1-ой ступени, и воздухоподогреватель 2-ой ступени сварены между собой без промежуточных компенсаторов, и при нагревании вся шахта расширяется вверх.

Для создания возможности свободного расширения конвективной шахты между водяным экономайзером 2-ой ступени и воздухоподогревателем 2-ой ступени установлен линзовый компенсатор.

Экономайзер выполнен в виде пакетов гладкотрубных змеевиков из труб 32x4, ст.20, расположенных в шахматном порядке.

Воздухоподогреватель выполнен двухпоточным из труб 40x1,6 ст.3. Первичный и вторичный воздух для ВП I ступени подается раздельно: первичный воздух подается по одноходовой схеме, вторичный по четырехходовой схеме. Расчет ВП проводится раздельно по двум потокам, т.е. для одно - и для четырехходового пакетов.

Исходные данные для расчета

Топливо: Урюпское месторождение Канско-Ачинского бассейна.

Расчетные характеристики и химический состав золы бурого угля Урюпского месторождения, % :

| Cr=44,2 | t1=1270±60°C; | СаО= 42,0 | SiO2= 30 |

| Hr=2,9 | |||

| Sr=0,2 | t2=1290±60°C; | MgO= 6,0 | А12О3= 11,0 |

| Or=13,9 | |||

| Nr=0,4 | t3=1310±60 °C; | K20= 2,0 | Fe203= 9,0 |

| Wr=33,0 | |||

| Аr=5,4 å=100 | Qrн=15,67 МДж/кг | Na2O= 2,0 | ТiO2= ---- |

| SO3= 13 |

Коэффициент размолоспособности kлo= 1,3 %

Рисунок 4 - Схема регулирования температуры перегретого пара

к.а. Е-160-9,8-540

Таблица 1- Параметры и энтальпии

| № п/п | Наименование величины | Обозначение | Размерность | 100% Dном |

| 1. | Паропроизводительность | D | т/ч | 160 |

| 2. | Давление перегретого пара | Рпп | МПа | 10,0 |

| 3. | Температура перегретого пара | tпп | °С | 540 |

| 4. | Энтальпия перегретого пара | iпп | кДж/кг | 3480 |

| 5. | Давление пара в барабане | Рб | Мпа | 11,2 |

| 6. | Температура насыщения при Рб | tнп | °С | 318 |

| 7. | Энтальпия насыщенного пара | iнп | кДж/кг | 2708 |

| 8. | Энтальпия котловой воды на линии насьццения | iкв | кДж/кг | 1451,4 |

| 9. | Давление питательной воды | Рпв | МПа | 12,0 |

| 10. | Температура питательной воды | tпв | °С | 215 |

| 11. | Энтальпия питательной воды | iпв | кДж/кг | 908 |

| 12. | Температура хол. воздуха | t°хв | °C | 30 |

| 13. | Температура воздуха после калориферов | t´хв | °C | 50 |

| 14. | Температура впрыскиваемой воды | tвпр | °C | 316 |

| 15. | Энтальпия впрыска | iконд | кДж/кг | 1442,3 |

| 16. | Температура уходящих газов | υух | °С | 150 |

| 17. | Процент продувки | Р | % | 2 |

| 18. | Расход насыщенного пара на установку (0,06-0,08) Dка | Dнас | т/ч; кг/с | 9,6;3,55 |

| 19. | Расход воды на экономайзер | Dэк | т/ч; кг/с | 163; 45,28 |

Dэк= Dка+ 0,01 Dка

Дата добавления: 2018-05-12; просмотров: 1532; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!