Исходные данные для проведения работы

Лабораторная работа №1.

Зерновая характеристика угольной пыли и её представление.

Общие положения

На современных ТЭС твёрдое топливо перед сжиганием в топке котла проходит процесс подготовки в системе пылеприготовления. В ней куски сырого влажного топлива превращаются в сухую угольную пыль. Последняя представляет собою сухой тонкий полидисперсный порошок с размерами частиц от самых мелких (0,1 мкм) до крупных (500 – 1000 мкм). Тонкость помола или дисперсность угольной пыли определяют рассевом её пробы на рассевочной машине, оснащённой набором сит с размерами отверстий от 50 до 1000 мкм. Результаты рассева определяют массовыми количествами остатка RXпрохода через каждое сито. По данным рассева строится кривая зависимости остатков на разных ситах RXот размера частиц х, называемая интегральной зерновой характеристикой.

Интегральная зерновая характеристика описывается уравнением Розина-Раммлера:

| (1.1) |

где Rx– остаток на сите с размером ячеек x, мкм

bи n– постоянные коэффициенты, характеризующие соответственно тонкость измельчения и равномерность зернового помола.

Чем больше b, тем тоньше пыль. Числовые значения bколеблются от 4∙10-3 (грубая пыль) до 40∙10-3 (тонкая пыль).

Коэффициент полидисперсностиnхарактеризует структуру пыли с точки зрения равномерности помола топлива. Чем выше n, тем менее отличаются своим размером частицы пыли друг от друга. В предельном случае, когда все частицы имеют одинаковый размер, пыль называется монодисперсной и характеризуется значением n = ∞.

|

|

|

Коэффициент nзависит от типа мельницы и сепарирующего устройства, установленного на выходе из неё. Коэффициент может изменяться в диапазоне:

· n = 0,7 ÷ 1,0 для шаровых барабанных мельниц (ШБМ);

· n = 1,1 ÷ 1,5 для молотковых мельниц (ММ);

· n = 1,1 ÷ 1,3 для среднеходных мельниц (СМ);

· n = 0,9 ÷ 1,3 для мельниц-вентиляторов (МВ).

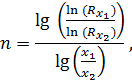

По результатам рассева полидисперсной пыли на двух ситах коэффициент полидисперсности может быть найден по формуле:

| (1.2) |

где х1и х2 – размеры ячеек двух сит, мкм;

и

и  – полные остатки на этих ситах. Величина каждого из них определяется как сумма масс остатков пыли на сите указанного размера и ситах с большим размером ячеек.

– полные остатки на этих ситах. Величина каждого из них определяется как сумма масс остатков пыли на сите указанного размера и ситах с большим размером ячеек.

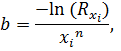

Коэффициент b, характеризующий тонкость измельчения:

| (1.3) |

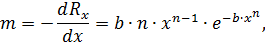

Массовая доля пыли с размерами xiоднозначно находится из (1.1):

| (1.4) |

При этом принимается, что  .

.

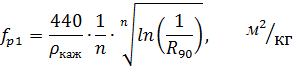

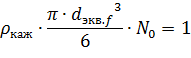

Удельная площадь поверхности частиц другой шарообразной формы может быть определена по следующей зависимости:

| (1.5) |

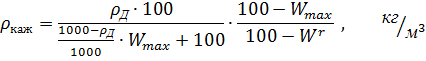

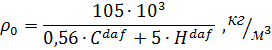

Кажущаяся плотность  представляет собой массу топлива, отнесённую к его объему, включая объем трещин и пор. Её величина может быть определена из следующего соотношения:

представляет собой массу топлива, отнесённую к его объему, включая объем трещин и пор. Её величина может быть определена из следующего соотношения:

|

|

|

| (1.6) |

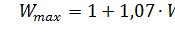

где  ‑максимальная влагоёмкость топлива, при которой все его поры заполнены влагой, %.

‑максимальная влагоёмкость топлива, при которой все его поры заполнены влагой, %.

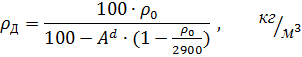

Действительная плотность сухой массы угля  , в свою очередь, определяется как:

, в свою очередь, определяется как:

| (1.7) |

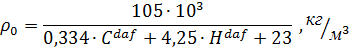

где ρ0‑плотность органической массы3:

| · для всех углей, кроме тощих (Т) и донецких антрацитов; | – |

| (1.8) |

| · для тощих углей и донецких антрацитов. | – |

| (1.9) |

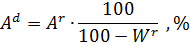

Зольность сухой массы:

| (1.10) |

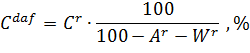

Cухая беззольная масса углерода:

| (1.11) |

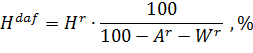

Cухая беззольная масса водорода:

| (1.12) |

При математическом моделировании горения пылеугольного топлива, результаты которого являются базой для принятия основных решений по схеме организации сжигания топлива и конструкции топки, в настоящее время реализуется один из двух подходов представления полидисперсной пыли в виде среды, состоящей из:

· совокупности некоторого числа монодисперсных фракций (многофракционная пыль);

· частиц одного размера (монодисперсная пыль).

В обоих случаях считается, что частицы имеют шарообразную форму. Отличие их формы от реальной в расчетах учитывается с помощью коэффициента формы. Величина последнего всегда больше единицы и зависит, в основном, от марки топлива.

|

|

|

Многофракционное представление пыли при математическом моделировании топочного процесса позволяет в полной мере детализировать описание горения частиц разного размера на всех стадиях процесса, включая и начальные: выход и горение летучих, воспламенение коксовых частиц. Однако такое представление достаточно сложно в реализации, требует значительных вычислительных ресурсов и времени счета.

Монодисперсное представление, которое проще с точки зрения реализации вычислений, нашло применение в вариантных расчетных исследованиях при определении характера и степени влияния режимных (тонины помола, начальных температур сред, избытка окислителя и др.) и конструктивных параметров (размеров и компоновки горелок, сопел ввода отработанного сушильного агента, третичного воздуха, газов рециркуляции) на ход и картину топочного процесса, его интегральные характеристики.

При этом в обеих моделях степень адекватности результатов расчета реальным процессам во многом зависит от правильности принятия характеристик пыли в математической модели. В полифракционной модели это достигается оптимальным выбором числа и диаметров частиц фракций. Отыскание такого решения является одной из задач настоящей работы.

|

|

|

В качестве основного критерия оптимальности замены полидисперсной пыли некоторым числом монодисперсных фракций принят уровень соответствия их удельной поверхности значению поверхности исходной пыли. Выбор её в качестве основного критерия объясняется тем, что при гетерогенном горении интенсивность выгорания топлива прямо пропорциональная её величине. При этом в работе разбиение всего спектра пыли на фиксированное число фракций nф по размерам частиц осуществлялось с шагом, определяемым по закону геометрической прогрессии.

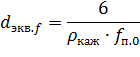

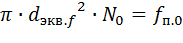

При представлении реальной пыли в виде однофракционной среды диаметр частиц обычно выбирается исходя из той задачи, которая решается при моделировании. В том случае, если исследуется влияние различных факторов на характер протекания начальной стадии горения (воспламенения), диаметр определяется из равенства поверхности 1 кг однофракционной среды реальной поверхности полидисперсной пыли. Условный диаметр такой полифракционной пыли однозначно находится по формуле

| (1.13) |

которая следует из совместного рассмотрения следующих соотношений:

| (1.14) |

| (1.15) |

Здесь N0 – общее число частиц в 1 кг монофракционной пыли, fп.0 – удельная поверхность пыли [м2/кг]. За величину последней может быть принята величина, найденная при полифракционном представлении:

| fп.0=fdist.0 | (1.16) |

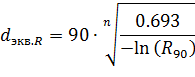

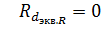

Внекоторыхслучаяхпри оценке воздействия различных факторов на выгорание топлива используется диаметр частиц dэкв.R, косвенно характеризующий одновременно тонкость и однородность реальной пыли. Его величина определяется половинным остатком на сите с ячейкой данного диаметра (R(dэкв.R)=0.5) и может быть рассчитана по формуле, вытекающей из закона Розина-Раммлера(1.1) :

| (1.17) |

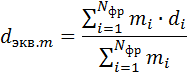

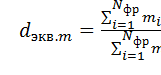

И, наконец, в указанных выше исследованиях, и в первую очередь, – общей структуры топочного процесса, может использоваться средний диаметр, определяемый по соотношению:

| (1.18) |

где mi и di – массовая доля и средний диаметр частиц i-й фракции.

Одна из задач лабораторной работы состоит в исследовании влияния характеристик полидисперсной пыли на значения эквивалентных диаметров частиц монодисперсной пыли, определенные различными способами (dэкв.f, dэкв.R и dэкв.m). Однако обоснованность выбора одного из них для проведения конкретных исследований проверяется по степени адекватности полученных при моделировании результатов опытным данным.

2. Задачи работы:

1) определение удельной поверхности полидисперсной пыли fп исходя из ее представления в виде совокупности шарообразных монодисперсных фракций nф и определение минимального числа этих фракций ‑nф.min, поверхность которых с заданной точностью соответствует найденной величине fп.

2) установление характера и степени влияния коэффициента полидисперсностиn на величину удельной поверхности пыли при представлении ее в виде совокупностиnф.min фракций и монодисперсной среды с диаметром частицdэкв.0, а такжеdэкв.R и dэкв.m , определённых из условий равенства остатка  и

и  (где mi и di – массовая доля и средний диаметр частиц i-й фракции).

(где mi и di – массовая доля и средний диаметр частиц i-й фракции).

3) установление характера и степени влияния остатка на сите R90на величину удельной поверхности пыли при представлении её в виде совокупности nф.min фракций и монодисперсной среды с диаметром частиц dэкв.0иdэкв.m.

4) сопоставление результатов расчёта величин удельной поверхности пыли для заданного числа фракций  , определенных из условия разбиения спектра на фракции по закону геометрической прогрессии (по программе dust©) и арифметической прогрессии (при ручном счете).

, определенных из условия разбиения спектра на фракции по закону геометрической прогрессии (по программе dust©) и арифметической прогрессии (при ручном счете).

Исходные данные для проведения работы

1) марка топлива;

2) тип мельницы;

3) значения остатков на ситах R90 и R200;

4) заданное число фракций для ручного счета nф*;

5) допускаемая погрешность по удельной поверхности пыли e.

Порядок выполнения работы

Дата добавления: 2018-05-12; просмотров: 153; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!