Система регулирования турбины

Московский энергетический институт

(ТУ)

Лабораторная работа №3

Турбинное отделение

Группа: Э–02–09

Студент: Баканов С.С.

Преподаватель: Штык О.А.

Москва

2011

Тепловая схема турбоустановки.

Тепловые схемы турбоустановок № 1 и № 2 практически одинаковы. На рис. 3.1 приведена схема турбины №1, включающая следующие основные элементы: турбину, конденсатор, конденсатные насосы, эжекторы, подогреватель низкого давления, газо- и маслоохладители. Деаэраторы, питательные насосы, ПВД и сетевые подогреватели являются общими для обеих турбин и их относят к тепловой схеме ТЭЦ МЭИ (рис.1.1). Из паровой магистрали пар поступает в турбину через главную паровую задвижку (ГПЗ) 1, стопорный клапан 2 и регулирующие клапаны 3 части высокого давления (ЧВД). Пройдя проточную часть ЧВД, поток пара разделяется: одна часть отводится в магистраль от-борного пара, другая - через регулирующие клапаны 4 поступает в часть низкого давления (ЧНД). Отработавший пар, отдав часть энергии турбине, сбрасывается в конденсатор 11. Конструктивно ЧВД и ЧНД объединены в один агрегат с общим ротором.

В конденсаторе происходит конденсация отработавшего в турбине пара при постоянном давлении и температуре, определяемых температурой циркуляционной воды, поступающей из градирен. Конденсирующийся пар собирается в нижней части конденсатора, откуда он забирается насосами 13 и прокачивается через систему подогревателей в Деаэраторы. Подогрев конденсата происходит последовательно в охладителях эжекторов первой и второй ступени 16 и 18, подогревателе низкого давления 20 (он же подогреватель пара уплотнений), в деаэраторах и ПВД.

|

|

|

Из деаэраторов конденсат поступает на питательные насосы, где его давление повышается до 5,8 МПа, а затем конденсат (называемый после деаэраторов "питательной водой") поступает в ПВД и питательные линии котлов. Таким образом, регенеративный подогрев конденсата и питательной воды с 33 до 150 С происходит последовательно в четырех подогревателях.

Часть конденсата после охладителей эжекторов может возвращаться в конденсатор по линии рециркуляции, если уровень в конденсатосборнике начнет падать и возникнет угроза «срыва» насосов 13. Перераспределение потоков осуществляется с помощью регулятора уровня в конденсаторе 14.

Вакуум, образующийся в конденсаторе при конденсации пара при температуре 25-33 С, может ухудшаться из-за присосов воздуха, поступающего через неплотности в конденсаторе или из уплотнений ЧНД. Для поддержания вакуума на требуемом уровне устанавливают эжекторы, которые непрерывно удаляют подсасываемый воздух. Каждая турбина имеет по две эжекторных установки с пароструйными 15, 17 иводоструйными 16 эжекторами. В заводскую поставку входят пароструйные эжекторы, а водоструйные являются резервными.

|

|

|

Пароструйный эжектор выполнен двухступенчатым. Каждая ступень снабжается перегретым паром из общей магистрали до ГПЗ и имеет свой охладитель пара. С конденсатором турбины соединена только первая ступень парового эжектора 15. Струя пара, выходящая с большой скоростью из сопла эжектора, подсасывает (эжектирует) паровоздушную смесь из конденсатора и сбрасывает ее в охладитель 16. Здесь большая часть пара конденсируется, а оставшаяся паровоздушная смесь отсасывается струей пара эжектора второй ступени 17 исбрасывается в охладитель 18. В охладителе пар конденсируется практически полностью, а воздух сбрасывается в атмосферу.

Конструктивно обе ступени парового эжектора вместе с охладителями объединены в одном корпусе, расположенном на отметке обслуживания турбины. Охладители эжекторов включены в систему регенеративного подогрева: конденсат турбины после насосов двумя параллельными потоками проходит охладители обеих ступеней и объединяется перед линией рециркуляции.

|

|

|

Водоструйный эжектор 6 действует по тому же принципу, что и пароструйный, но вместо паровой создается водяная струя. Для этого к соплу насосом 8 подается вода под давлением 0,4 МПа. Захватываемая водяной струей паровоздушная смесь из конденсатора вместе с водой поступает в бак 7. Из бака вода снова подается в насос, а воздух сбрасывается в атмосферу.

Регулятор пара уплотнений 22 автоматически поддерживает постоянное давление в крайних камерах переднего и заднего концевых уплотнений турбины. Это давление должно быть несколько выше атмосферного, чтобы предотвратить присосы воздуха. В зависимости от режима работы турбины заданное давление поддерживается либо отводом избытка пара из уплотнений в ЧНД или в ПНД, либо подводом пара из главного паропровода. О работе системы уплотнений судят по интенсивности парения из вестовых труб.

Дренажи греющего пара охладителей эжекторов 16, 18 и подогревателя уплотнений 20 самотеком сбрасываются в конденсатор. Чтобы исключить "проскок" пара в конденсатор (где давление наименьшее), на линиях отвода дренажей ставят гидрозатвор 12 или конденсатоотводчик 19.

|

|

|

Охлаждающая циркуляционная вода после градирен подается не только в конденсатор, являющийся основным потребителем охлаждающей воды, но также в маслоохладители турбины 10, воздухоохладители генератора 9, на заполнение и подпитку бака водоструйного эжектора 7.

В схеме турбоустановки №1 (в отличие от турбоустановки № 2) имеется дополнительно пусковой пароструйный эжектор 21, который быстро создает вакуум в конденсаторе и в турбине перед пуском. В пусковом эжекторе нет охладителя пара, паровоздушная смесь сбрасывается в атмосферу.

Масляный турбонасос 23 включается при пуске турбины для создания давления масла, а при нормальной работе обеспечивает защиту турбины от падения давления в системе регулирования. В связи с этим турбонасос находится в постоянной готовности к пуску, а подводящий паропровод всегда прогрет.

В целом, тепловая схема обеспечивает эксплуатацию турбины в номинальном, пусковом и других расчетных режимах, и, кроме того, включает в себя также устройства для защиты турбины от развития аварий (резервные насосы, предохранительные клапаны, и др.).

Конструкция турбины.

Турбины № 1 и № 2, однотипной конструкции, представляют собой одновальные, одноцилиндровые агрегаты с сопловым парораспределением, регулируемым отбором пара и конденсацией.

Продольный разрез турбины № 1 приведен на рис. 3.2. Основные части турбины - вращающийся ротор с лопатками и неподвижный корпус (цилиндр). Корпус имеет горизонтальный фланцевый разъем, необходимый для сборки турбины. На верхней половине корпуса установлены коробки регулирующих клапанов, на нижней имеется ряд патрубков (отборы пара, выхлоп в конденсатор), а также устройства для крепления турбины к фундаментным плитам.

Турбина является двигателем, в котором энергия пара превращается в энергию вращения ротора в два этапа: сначала потенциальная энергия пара преобразуется в соплах в кинетическую энергию струи, затем кинетическая энергия струи превращается в механическую энергию вращения ротора в каналах, образованных криволинейными поверхностями рабочих лопаток. Неподвижные сопла, закрепленные в корпусе, и рабочие лопатки, составляющие единое целое с ротором, образуют ступень турбины. Проточная часть турбины состоит из чередующихся каналов сопловых и рабочих решеток. Проточная часть турбины №1 включает семнадцать ступеней, из них две - регулирующие, пятнадцать — ступени давления. Между седьмой и восьмой ступенями имеется камера регулируемого отбора пара 33, которая делит турбину на две части - ЧВД и ЧНД. Каждая из них имеет свою группу регулирующих клапанов 6 и 21.

Ротор турбины опирается на два подшипника. Задний подшипник 31 - опорный, воспринимающий вес ротора и обеспечивающий минимальные радиальные зазоры в проточной части. Передний подшипник 1 опорно-упорный. Помимо веса ротора подшипник воспринимает усилия, возникающие при протекании пара через лопаточные каналы, а также фиксирует положение ротора в осевом направлении.

1-передний подшипник; 2—главный масляный насос ; 3-блок регулирования; 4-перед-няя вестовая труба; 5—переднее лабиринтовое уплотнение; 6-регулирующие клапаны ЧВД; 7-траверса; 8-клапанная коробка ЧВД, 9-металлическая обшивка корпуса; 10-тяги клапанов ЧВД; 11-рычаги клапанов ЧВД; 12-привод клапанов ЧНД; 13-сопловая коробка ЧВД; 14-сопла регулирующей ступени ЧВД; 15-направляющий аппарат регулирующей ступени ЧВД; 16-диск регулирующей ступени ЧВД; 17,18-диафрагмы ЧВД;: 19-диск ступени ЧВД, 20-клапанная коробка ЧНД; 21-регулирующие клапаны ЧНД; 22-сопла регулирующей ступени ЧНД; 23- диафрагма сварная ЧНД; 24-диск ступени ЧНД; 25-диафрагма ЧНД, литая; 26-средняя часть корпуса; 27- заднее лабиринтовое уплотнение; 28-предохранительная диафрагма; 29-задняя вестовая труба; 30-валопово-ротный механизм; 31-корпус заднего подшипника; 32-задняя фундаментная плита; 33-камера регулируемого отбора пара; 34-патрубок регулируемого отбора; 35-патрубок перепуска пара из переднего уплотнения; 36-дренаж из камеры регулирующей ступени; 37-передняя гибкая опора; 38-передняя фундаментная плита; 39-фланцы переднего подшипника.

На рис. 3.3 отдельно показан ротор турбины, состоящий из вала, на который тугой посадкой насажаны диски 11. По окружности дисков закреплены рабочие лопатки 10. Крепление лопаток к дискам осуществляется с помощью хвостовиков зубчатого типа 24, входящих в пазы, выточенные в диске. Ротор турбины № 1 имеет семнадцать дисков с лопатками. Вследствие увеличения удельного объема пара при понижении давления, высоты лопаток плавно увеличиваются от ступеней к ступеням. Соответственно, возрастают центробежные усилия, действующие в дисках. Относительно короткие лопатки первых ступеней покрываются ленточным бандажом 25, на длинных лопатках последней ступени необходимая жесткость конструкции создается прошивкой лопаток проволочным бандажом в двух рядах.

Для уменьшения осевого усилия, действующего на ротор, все диски, кроме последнего, оборудованы разгрузочными отверстиями 12. Фиксация дисков в осевом направлении осуществляется специальными кольцами 13. От проворачивания диски предохраняются продольными шпонками 9. Между дисками на валу ротора проточены канавки 14 для лабиринтовых уплотнений ступеней турбины.

Передний конец вала является рабочим колесом главного масляного насоса 1 турбины: боковые поверхности колеса одновременно служат рабочими поверхностями упорного подшипника. Здесь же расположены бойковое устройство автомата безопасности 4 и гребень реле осевого сдвига 5, являющиеся элементами защиты турбины (см. параграф 3.6).

Там, где ротор турбины проходит через неподвижный корпус, установлены концевые уплотнения лабиринтового типа. Переднее уплотнение 7, расположенное в области избыточных давлений, препятствует утечке пара наружу; заднее концевое уплотнение 15, работающее в вакууме, защищает выхлопную часть турбины и конденсатор от присосов воздуха. Конструктивно уплотнения выполнены одинаково: чередованием коротких и длинных усиков (гребешков) из мягкого металла 21, удерживаемых в проточках вала 23 проволокой 22, создается лабиринт, в котором происходит дросселирование пара. Проходя узкие щели между усиками и выступами обоймы 20, пар теряет давление, вследствие чего уменьшается количество вытекающего пара. Для контроля работы уплотнений при пусках и нормальной работе служат вестовые трубы.

Ротор турбины является упругой системой с собственной частотой колебаний. Частоту вращения, численно равную частоте поперечных колебаний ротора, называют критической. Для турбины № 1 критическое число оборотов (в минуту) - 1689, у турбины № 2 - 1960.

Одним из отличительных внешних признаков турбины активного типа являются диафрагмы, расположенные между дисками ротора. В диафрагмах размещены неподвижные сопла промежуточных ступеней турбины. Одновременно диафрагмы служат перегородками, отделяющими ступени друг от друга. Разность давлений по обеим сторонам диафрагм создает значительное усилие, стремящееся прогнуть диафрагмы, поэтому они имеют довольно большую толщину и требуют надежного крепления.

В проточной части турбины №1 размещены шестнадцать диафрагм. Диафрагма представляет собой массивный диск, состоящий из двух половин, с центральным отверстием для прохода вала. Лопатки , поверхности которых образуют каналы сопл, закрепляются по окружности диафрагмы. Обе половины диафрагмы, верхняя и нижняя, устанавливаются в пазах, выточенных в корпусе, и их взаимное сопряжение при сборке обеспечивается специальными крепежными устройствами. При подъеме крышки корпуса верхние половины диафрагм удерживаются в ней при помощи пятачков, прикрепленных к корпусу винтами. Все диафрагмы имеют радиальные и осевые уплотнения, которые препятствуют перетеканию пара помимо сопл и лопаток. Осевые уплотнения по конструкции являются лабиринтовыми, подобно концевым уплотнениям ротора. Отличие состоит в том, что здесь уплотняющие усики 9 закрепляются не на валу турбины, а, наоборот, в сегментах 7 уплотнений.

По способу изготовления диафрагмы делятся на сварные и литые. Первые одиннадцать диафрагм турбины № 1, испытывающие особенно большие усилия, выполнены сварными из стали, последние пять - литые, чугунные. При их изготовлении стальные штампованные лопатки из нержавеющей стали помещаются в литейную форму и заливаются чугуном для получения двух отдельных отливок. Затем обе половины соединяют по разъему, и дальнейшая их обработка ведется в собранном виде.

Зазоры между диафрагмами и вращающимися дисками, особенно в ЧВД, очень малы (2-3 мм), поэтому к качеству крепления диафрагм предъявляются высокие требования.

Корпус турбины (см. рис. 3.2) кроме горизонтального фланцевого разъема имеет два вертикальных разъема (для упрощения отливки). На верхней половине корпуса установлены клапанные коробки парораспределения ЧВД и ЧНД. В клапанной коробке ЧВД 8 имеется восемь клапанов, каждый из которых подает пар к своей группе сопл регулирующей ступени ЧВД 14. Клапаны подвешены на общую траверсу 7 хвостовиками разной длины. По мере движения траверсы вверх, из-за разной длины хвостовиков, клапаны открываются последовательно. Штоки привода траверсы приводятся в движение системой регулирования при помощи тяг и рычагов 10, 11. Парораспределение ЧНД, имеющее семь клапанов, выполнено аналогично. Блок регулирования 3 управляющий клапанами ЧВД и ЧНД, находится у переднего конца ротора над главным масляным насосом.

При пусках, остановах и при изменении нагрузки турбины в корпусе возникают температурные деформации. Для сохранения взаимного расположения частей турбины при деформациях корпус имеет жесткое крепление к фундаменту только в одной, "мертвой точке". Выхлопная часть корпуса опирается на фундаментную плиту 32 двумя боковыми лапами; фиксация корпуса относительно плиты осуществляется двумя поперечными шпонками. Пересечение оси шпонок с вертикальной плоскостью, проходящей по оси турбины, образует "мертвую точку" (фикспункт).

Передняя нижняя часть корпуса на уровне горизонтального разъема опирается на гибкую опору 37, выполненную в виде пластины, прогибающейся при осевом перемещении корпуса максимально на 6,5 мм.

На нижней половине корпуса расположены следующие патрубки:

-отвода пара из переднего уплотнения в регулятор уплотнений;

-перепуска пара из передней камеры концевого уплотнения в камеру перед регулирующей ступенью ЧНД, 35;

-регулируемого отбора пара, 34;

-отбора пара на деаэратор;

-нерегулируемого отбора пара в ПНД (подогреватель уплотнений);

-подвода пара от регулятора уплотнений к заднему уплотнению турбины.

Задняя часть цилиндра выполнена заодно с корпусом опорного подшипника турбины 31. Здесь же расположены опорные вкладыши переднего подшипника генератора и соединительная муфта, закрытая кожухом. Соединительная муфта турбогенератора №1 - жесткая. На полумуфте вала нарезаны зубья, посредством которых он приводится во вращение от валоповоротного устройства. Валоповоротное устройство крепится на фланце крышки подшипника.

В современных турбинах применяются только подшипники скольжения. Для правильной работы подшипника между шейкой вала и вкладышем должна быть пленка масла, исключающая соприкосновение вала с вкладышем. Создание устойчивого жидкостного слоя обеспечивает турбинное масло, непрерывно подаваемое насосом. Рабочие поверхности вкладыша залиты антифрикционным лекгоплавким сплавом - баббитом марки Б-38. Баббитовая заливка предотвращает разогрев и износ деталей подшипника в режимах трогания и медленного вращения ротора. Даже кратковременное прекращение подачи масла недопустимо, так как это приведет к выплавлению внутренней поверхности вкладыша. Недопустимо также повышение температуры масла на сливе из подшипников выше 70-75 °С.

Маслоснабжение турбины.

Турбинное масло марки ТПК-22 применяется в качестве рабочей жидкости системы регулирования и защиты, а также всистеме смазки и охлаждения подшипников. Для подшипников требуется давление масла немного превышающее атмосферное - 0,125 МПа. В системе регулирования давление выше - 0,59 МПа.

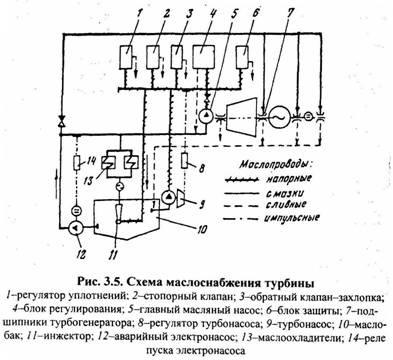

В систему маслоснабжения (рис. 3.5) входят главный и аварийные маслонасосы, маслобак, маслоохладители.

При нормальной работе турбины маслоснабжение обеспечивается главным масляным насосом 5, установленным на валу турбины. Масло поступает во всасывающий патрубок насоса из бака 10, пройдя маслоохладители 13. Из напорного патрубка масло давлением 0,59 МПа поступает в блок регулирования 4, в сервомоторы стопорного 2 и обратного клапана 3 на линии отборного пара, в регулятор пара уплотнений 1 и на инжектор 11.

Инжектор (насос струйного типа), установленный внутри маслобака, создает избыточное давление (подпор) на всасывающей стороне главного масляного насоса. Это обеспечивает надежную работу насоса, расположенного выше бака, из которой забирается масло. Принцип работы инжектора такой же, как пароструйного эжектора: к рабочему соплу подается масло высокого давления из напорной магистрали 0 59 МПа; в сопле оно разгоняется и начинает подсасывать масло из бака. На выходе из инжектора давление масла составляет 0,13 МПа достаточное для преодоления гидравлических сопротивлений в маслопроводах к подшипникам. Предварительно масло очищается в фильтрах и охлаждается в маслоохладителях до 45 °С.

При пуске турбины, когда давление, развиваемое главным масляным насосом, недостаточно из-за малой частоты вращения, используется масляный пускорезервный турбонасос 9. Он расположен в баке под уровнем масла и приводится во вращение одновенечной паровой турбиной. От турбонасоса масло поступает на инжектор. При останове главной турбины турбонасос включается автоматически специальным регулятором 8 по импульсу снижения давления масла в напорной магистрали 0,59 МПа.

Система смазки подшипников имеет общую напорную и сливную магистрали. В напорную линию давлением 0,13 МПа поступает масло после инжектора и маслоохладителей. По сливным линиям масло самотеком стекает в маслобак, где оно отстаивается и освобождается от воздуха. Маслобак турбины вмещает 1000 кг масла. В системе смазки имеется также аварийный электронасос 12, который включается от пускового реле 14 при снижении давления масла до 0.125 МПа. Электронасосом масло подается непосредственно из бака на все подшипники кроме переднего. Передний подшипник турбины обеспечивается маслом от главного масляного насоса во всех режимах, в том числе и при останове турбины.

Система регулирования турбины

Выработка турбоагрегатом тепловой и электрической энергии должна совпадать с их потреблением. Одновременно необходимо поддерживать на заданном уровне параметры отпускаемой тепловой и электрической энергии. Обе эти задачи выполняет гидродинамическая система регулирования турбины.

Основным параметром электрической энергии является частота тока (50 ± 0,1 Гц). Если генерируемая в системе мощность окажется меньше потребляемой, то дефицит покрывается за счет изменения кинетической энергии всех вращающихся машин, работающих в системе (при этом частота будет снижаться). Напротив, частота возрастает, если генерируемая энергия превышает потребляемую. Для восстановления частоты до номинального значения необходимо непрерывно поддерживать равенство между потребляемой и вырабатываемой энергией.

Величина ΔN на которую должна измениться мощность турбины при отклонении частоты на Δn от номинальной, определяется наклоном статической характеристики регулирования турбины ab (рис. 3.6). Чем положе характеристика, тем больше степень участия турбины в регулировании мощности.

Изменение электрической мощности турбины осуществляется изменением расхода пара в турбину в соответствии с уравнением

Nэ = D0 Hпр ηм ηг

где D0 - расход пара в турбину; Hпр - приведенное теплопадение; ηм ηг - КПД механический и генератора.

Тепловая энергия, отпускается потребителю с паром регулируемого отбора в соответствии с графиком тепловой нагрузки (не совпадающим с электрическим графиком). Количество отпускаемой теплоты

Q = Dn(h п - h 'п) ηп

где D п - расход пара в отбор; h п и h 'п - энтальпии пара отбора и его дренажа; rj п- коэффициент тепловых потерь в теплообменниках.

Система регулирования конденсационной турбины с отбором пара должна обеспечивать независимое регулирование тепловой и электрической нагрузки. Общий расход пара в турбину управляется клапанами ЧВД' регулирующие клапаны ЧНД изменяют пропуск пара в часть низкого давления и конденсатор (рис. 3.7). Суммарная мощность турбины

Nэ = Nэ чнд + Nэчвд

а расход пара в регулируемый отбор определяется разностью величин

Dп = Dп чнд - Dпчвд

Рассмотрим механизм управления клапанами турбины при работе по электрическому и тепловому графику.

Пусть, например, при работе по электрическому графику (тепловая нагрузка постоянна) частота в сети упала. Система регулирования должна действовать так, чтобы электрическая мощность турбины возросла и частота восстановилась. Для этого клапанам ЧВД следует пойти на открытие и увеличить пропуск пара в турбину. Одновременно должны открыться и клапаны ЧНД , иначе в отбор пойдет большее количество пара. С уменьшением электрической нагрузки обе группы клапанов ЧВД и ЧНД должны прикрываться.

При работе турбогенератора по тепловому графику электрическая мощность постоянна. С увеличением тепловой нагрузки давление в камере отбора падает, и в турбину должно быть подано большее количество пара через клапаны ЧВД. Однако при этом возрастет Nэчвд и, чтобы сохранить электрическую мощность неизменной, следует уменьшить пропуск пара в ЧНД, прикрыв соответствующие клапаны. При уменьшении тепловой нагрузки клапаны ЧВД закрываются, а клапаны ЧНД открываются.

Таким образом, при работе турбогенератора по электрическому графику клапаны ЧВД и ЧНД действуют согласно, т.е. в одном направлении - на закрытие или открытие. При работе по тепловому графику регулирующие клапаны действуют противоположно.

Система защиты турбины

Система защиты турбины предназначена для предупреждения возникновения или развития аварии. При авариях, приводящих к резкому возрастанию частоты вращения ротора, осевом сдвиге, вибрации и при неисправностях в системе регулирования необходимо быстро прекратить подачу пара в турбину, воздействуя на стопорный клапан на линии острого пара и на обратный клапан на линии отборного пара. При нормальной работе турбины стопорный и обратный клапаны полностью открыты. В открытом положении они удерживаются силой давления масла, которое подается под поршни сервомоторов клапанов из напорной магистрали 0,59 МПа. При срабатывании защиты отсекается подвод масла под поршни сервомоторов и одновременно открывается слив масла в бак, в результате чего происходит быстрое закрытие клапанов. Стопорный клапан используется и при нормальных режимах работы турбины, при пусках и остановах.

Другой способ защиты заключается в автоматическом включении резервных механизмов (насосов) от пусковых устройств, а также установка предохранительных клапанов в выхлопном патрубке турбины. На рис.3.9 приведена схема, включающая защиту турбоустановки при следующих нарушениях:

- недопустимом повышении частоты вращения ротора;

- недопустимом осевом сдвиге;

- снижении вакуума в конденсаторе;

- повышении давления в масляном клине упорного подшипника;

- падении давления масла на смазку подшипников;

- падении давления масла в системе регулирования.

При повышении числа оборотов ротора на 10-12 % больше номинального во всех вращающихся частях турбины возникают опасные напряжения, приводящие к поломке турбины. Защиту от недопустимого повышения оборотов ротора осуществляет автомат безопасности (рис.3.10), состоящий из двух предохранительных выключателей и золотника предохранительных выключателей. Датчиком, воспринимающим повышение числа оборотов ротора, является предохранительный выключатель, встроенный в расточку вала. Основной элемент предохранительного выключателя - боек 3, удерживаемый пружиной 2. Центр тяжести бойка не совпадает с линией центра тяжести ротора, и при повышении частоты вращения ротора до 3300-3360 об/мин пружина уже не может удерживать боек, он освобождается и выдвигается из расточки ротора на 6 мм. Выдвижение бойка приводит к удару по рычагу 7. Рычаг соскакивает с упора 6, и золотник 9 под действием освобожденной пружины / 7 перемещается вправо. При этом во втулке 10 перекрываются окна для подвода масла к сервомоторам стопорного и обратного клапанов и открываются окна для слива масла. В результате клапаны практически мгновенно закрываются.

Золотник предохранительных выключателей имеет также ручной выключатель, которым при необходимости можно прекратить подачу пара в турбину. Для этого имеется кнопка 14, нажав на которую толкателем 12, выводят рычаг 7 из зацепления с упором 6 и, следовательно, отключают турбину (как при срабатывании защиты).

Реле осевого сдвига (рис. 3.11) защищает турбину от недопустимого сдвига ротора в сторону генератора. Причиной этого может быть выплавление или чрезмерный износ колодок упорного подшипника.

В схеме защиты применяется реле индукционного типа РОС-6, в котором для измерения малых зазоров между проводниками используется метод электромагнитной индукции. Импульсом для срабатывания реле служит смещение гребня упорного подшипника относительно колодок, которое адекватно изменению зазора между концом вала и постоянным магнитом 1. При увеличении зазора сверх допустимого значения наводимая в обмотках ЭДС вызывает смещение соленоида выключателя 5. Соленоид посредством механической системы воздействует (ударяет) на кнопку 14 (см. рис. 3.10) золотника предохранительных выключателей. Далее все происходит как при ручном отключении турбины кнопкой 14.

Защиты турбины от недопустимого снижения вакуума в конденсаторе и от повышения давления в масляном клине упорного подшипника воздействуют на дистанционный выключатель 3 (рис. 3.9). При появлении сигнала от электроконтактного манометра электромагнит выключателя перемещает свой золотник, в результате чего закрывается подвод масла к сервомоторам стопорного и обратного клапанов и турбина отключается. Дистанционный выключатель позволяет остановить турбину с ГЩУ ТЭЦ.

Защита от падения давления масла на смазку подшипников и в системе регулирования обеспечивается включением резервного электронасоса 7 и пускового турбонасоса 10 (см. параграф 3.4). Если давление масла продолжает падать и при срабатывании защиты (или если защита не срабатывает), то поршни сервомоторов стопорного и обратного клапанов опускаются под действием пружин сами и турбина останавливается.

Следует отметить, что возможны и другие аварийные ситуации, кроме перечисленных, при которых турбина должна быть немедленно остановлена машинистом.

Конденсатор паровой турбины

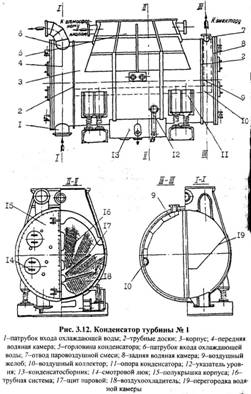

Конструкция двухходового конденсатора турбины № 1 приведена на рис. 3.12. Отработавший пар поступает в корпус конденсатора 3 через горловину 5, имеющую фланец для присоединения к выхлопу турбины. В цилиндрической части конденсатора расположена система прямых охлаждающих труб 16, закрепленных с обеих сторон в трубных досках 2. По обе стороны трубной системы, между трубными досками и крышками корпуса 15 находятся водяные камеры 4 и 8. Передняя водяная камера 4 делится перегородкой 19 на две части - верхнюю и нижнюю.

Охлаждающая вода по трубопроводу 1 поступает в нижнюю входную часть передней водяной камеры 4, проходит по нижнему пучку труб и поступает в заднюю (поворотную) водяную камеру 8. Из поворотной камеры вода проходит по верхнему пучку труб в направлении, обратном первоначальному, после чего удаляется из верхней части передней водяной камеры по трубопроводу 6. Пар, соприкасаясь с холодными наружными поверхностями трубок, конденсируется на них, отдавая циркуляционной воде теплоту конденсации. Конденсация пара сопровождается образованием вакуума. Трубная система конденсатора компонуется отдельными группами ("островами") так, чтобы обеспечить равномерный подвод пара к трубкам и не допустить переохлаждения конденсата.

Конденсатор должен быть герметически плотным. Наличие даже небольших неплотностей приводит к подсосу воздуха, что снижает вакуум и ухудшает процесс теплоотдачи. Для поддержания в конденсаторе требуемого вакуума через патрубок 7 осуществляется непрерывный отсос воздуха эжекторами. Благодаря отсосу паровоздушной смеси в конденсаторе образуется постоянное движение потока пара от выхлопного патрубка турбины к месту отсоса воздуха. Поскольку вместе с воздухом может быть удалено и какое-то количество пара, в месте отсоса воздуха часть трубной системы отделяют перегородками / 7, образуя воздухоохладитель 18. В этой части труб происходит более интенсивная конденсация пара, поэтому к патрубку отсоса поступает воздух с незначительной примесью пара.

Из конденсатосборника 13 конденсат откачивается насосами через теплообменники в деаэратор. Конденсатор оборудуется водоуказательными приборами и регулятором уровня: снижение уровня конденсата может привести к срыву работы насосов, превышение - к затоплению нижних трубок и переохлаждению конденсата.

Водяные камеры конденсатора разделены вертикальной перегородкой на две половины с отдельным подводом и отводом охлаждаюшей воды. Это позволяет поочередно проводить чистку "на ходу" внутренних поверхностей трубок без останова турбины, но при сниженной

нагрузке.

Поскольку конденсатор не рассчитан на избыточное давление, он снабжается предохранительным атмосферным клапаном, установленном на горловине конденсатора. Предохранительный клапан срабатывает при увеличении избыточного давления до 0,059 МПа.

Выхлопной патрубок турбины и горловина конденсатора соединены жестко сваркой без компенсатора, а для компенсации вертикальных температурных перемещений служат четыре пружинных опоры.

Основные технические данные конденсатора турбины №1

1. Расчетный расход пара, т/ч......................................................22,7

2. Расход охлаждающей воды, т/ч..............................................1850

3. Номинальная температура охлаждающей воды, °С..............20,0

4. Диаметр трубок, мм.................................................................19/17

5. Число трубок, шт......................................................................2266

6. Поверхность охлаждения, м2...................................................540

7. Давление в конденсаторе (при условиях пп. 1-3 ), МПа.......0,005

Дата добавления: 2018-05-12; просмотров: 2820; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!