Проектирование режущих звеньев

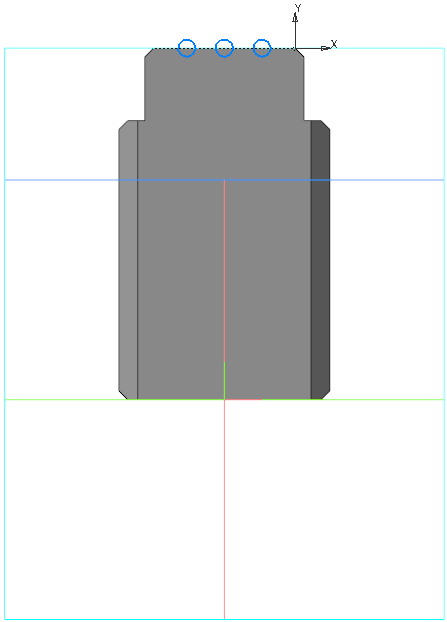

Дальше для того чтобы построить профиль режущих кромок и канавок для отвода стружки создаем эскиз на плоскости «ZY».

Аналогично строим остальные звенья с шагом 10,6 мм.

Выходим из эскиза и выполняем команду вырезать выдавливанием.

Проектирование калибрующих звеньев.

Вновь создаем эскиз на плоскости «ZY».

Выходим из эскиза и выполняем команду вырезать выдавливанием.

Теперь сделаем выемки. Для этого переходим на плоскость «XY».

Выходим из эскиза и выполняем команду вырезать выдавливанием

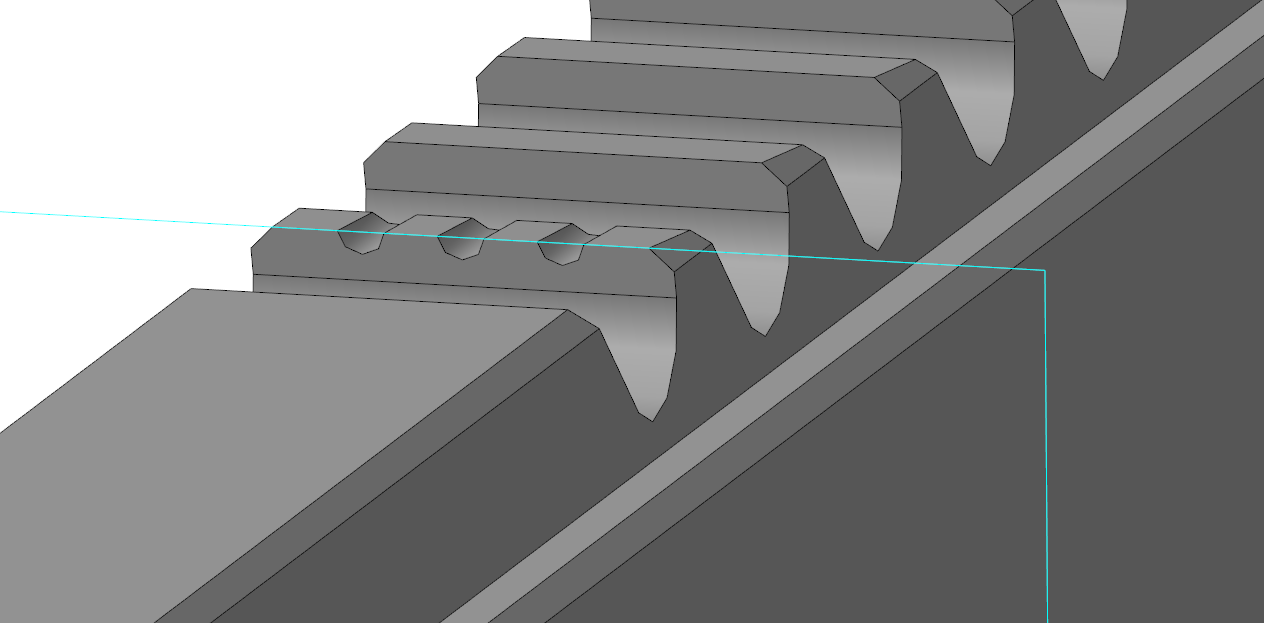

Теперь нужно создать выкружки. На панели вспомогательные объекты выбираем плоскость через точку (вершина зуба) параллельно другой плоскости («XY»)

Создаём эскиз на новой плоскости

Выполняем команду вырезать выдавливанием на глубину 6 мм.

Создаём вторую и последующие плоскости аналогично первой. На второй плоскости создаём эскиз.

Выполняем команду вырезать выдавливанием на глубину 6 мм.

Выкружки должны быть расположены на зубьях в шахматном порядке. Для остальных зубьев выкружки выполняются по такому же принципу, который был продемонстрирован.

Заключение

В данной курсовой работе была рассмотрена технология изготовления протяжки шпоночной для формирования отверстияпод шпонку.

Технология изготовления данного инструмента включает несколько циклов, которые рассмотрены ниже.

|

|

|

Первый цикл – заготовительный, включает:

– Прокатку;

– Отрезка заготовки.

Второй цикл – основные формообразующие операции в сыром виде (при этом инструменту придается форма, близкая к окончательно готовому инструменту, производится основной съем металла, достигающий 50...70% от первоначального объема заготовки; обычно это составляет до 25% трудоемкости изготовления инструмента; второй цикл может содержать следующие виды обработки):

– шлифовальную обработку – для инструментов I, II, Ш классов.

Четвертый цикл-выполнение наиболее ответственных шлифовально-заточных операций термически обработанного инструмента:

– заточку по передним и задним поверхностям.

Готовый инструмент проходит окончательный контроль и выписывается паспорт. После контроля протяжку, обезжиривают и покрывают антикоррозионной смазкой. Затем его упаковывают в соответствующую тару.

Разработана компьютерная модель протяжки шпоночной, которая позволяет рассчитать геометрические параметры режущего инструмента. Создание компьютерной модели приводит к сокращению сроков проектирования режущего инструмента на этапе его создания, а также исключает возникновение грубых погрешностей, связанных со свойствами технологической системы.

|

|

|

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Аршинов В.А., Алексеев Т.А. – Резание металлов и режущий инструмент. М.: «Машиностроение», 1975. – 456с. с ил.

2. Барановский Ю.В. и др. – Режимы резания металлов. Справочник. под ред. А.Д. Кочемкина. М.: «НИИТавтопром», 1995. – 456 с.

3. Барсов А.И. и др. – Технология изготовления режущего инструмента. Л.: «Машиностроение. Ленинградское отделение», 1978. – 136 с.

4. Котельников В.К. – Приспособления для изготовления металлорежущего инструмента. М.: «Машиностроение», 1977.

5. Семенченко Д.И. – Курс лекций «Проектирование режущего инструмента»

6. Семенченко Д.И. – Курс лекций «Технология инструментального производства, штампов и оснастки»

7. Семенченко Д.И. – Методические указания по выполнению курсового проекта по дисциплине: «Технология инструментального производства, штампов и оснастки», 2006.

8. Семенченко Д.И. – Методические указания по назначению режимов резания сталей инструментального производства, 2003.

9. Автоматизированное проектирование металлорежущего инструмента. В. А. Гречишников, Г. Н. Кирсанов, А.В. Катаев и др. М.: Мосстанкин, 1984. 107 с.

10. Верещака А. С, Третьяков И.П. Режущие инструменты с износостойкими покрытиями. М.: Машиностроение, 1986. 190 с.

|

|

|

Дата добавления: 2018-05-12; просмотров: 180; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!