Компоновка оборудования на открытых площадках зависит от схемы производства, конструкции аппаратов, системы управления и степени автоматизации, района строительства и т.д.

IV. РАЗДЕЛ. ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ ХИМИЧЕСКОГО ОБОРУДОВАНИЯ

Основное технологическое оборудование

Технологическое оборудование — определяющий элемент застройки большинства химических и нефтехимических предприятий. Его можно разделить на 5 групп:

– машинное оборудование (насосы, компрессоры, воздуходувки, холодильные машины и др.);

– аппараты, в которых осуществляются химические процессы (реакторы);

– аппараты, в которых осуществляются массообменные процессы — колонны;

– емкости;

– теплообменники.

Рис. 4.1 Процессы и аппараты химической технологии

По назначению оборудование делится на:

1.Универсальное.

2.Специализированное.

3.Специальное.

4.Основное и вспомогательное.

К универсальному относится оборудование общего назначения или общезаводское. Оно применяется на различных заводах без какого-либо изменения. Это насосы, компрессоры, вентиляторы, калориферы, центрифуги, экстракторы, сепараторы, транспортные средства.

Специализированное – оборудование для использования одного процесса различных модификаций. Это теплообменники, ректификационные колонны, абсорберы.

Специальное – оборудование только для проведения одного процесса. Это грануляторы, хлораторы, сублиматоры и т.д.

Основное оборудование – аппараты и реакторы, в которых осуществляется технологический процесс.

К вспомогательному оборудованию относятся емкости, хранилища, баки и т.д., способствующие проведению технологического процесса.

|

|

|

Выбор основного оборудования

К основному оборудованию относятся реакционно-контактные аппараты, реакторы, конверторы, колонны синтеза и аппараты для физико-химических процессов – абсорберы, экстракторы, ректификационные колонны, сушилки, выпарные и теплообменные аппараты, фильтр-прессы и т.д.

При выборе аппарата важнейшими факторами выбора являются:

1) агрегатное состояние перерабатываемых веществ;

2) их химические свойства, температура, давление;

3)тепловой эффект.

В настоящее время в химическом машиностроении направлениями развития химического оборудования являются:

1.Унификация.

2.Интенсификация.

3.Повышение надежности.

4. Укрупнение агрегатов.

5.Соответствие требованиям экономики.

Унификация. При проектировании целесообразно выбирать унифицированное оборудование. Такое оборудование выпускается в соответствии с Гостом и имеет отлаженную технологию. На выпуск такого оборудования расходуется меньше средств. Кроме того, использование унифицированного оборудования облегчает проектирование, т.к. на такое оборудование существуют готовые расчеты и улучшается эксплуатация, т.к. известны все особенности эксплуатации унифицированного оборудования.

|

|

|

Интенсификация. Увеличение масштабов химических производств требует резкого повышения интенсивности и эффективности производственного оборудования, что достигается за счет применения высокого давления, катализаторов, увеличения скорости потоков, интенсификации различных химических и физико-химических процессов. Так, в последнее время все чаще используют ультразвук, электрические поля или радиоактивное излучение и т.д. Интенсивность некоторых процессов за счет физического воздействия возрастает в 2-3 раза.

Надежность. Выбираемое оборудование должно длительно работать без поломок и остановок, т.е. должно быть надежным. Механическую надежность оборудования определяют прочность, жесткость, устойчивость, герметичность и долговечность. В химической промышленности вопросы надежности тесно связаны со специфическими условиями работы оборудования (температура, давление, агрессивность среды). Герметичность аппаратов играет большую роль в токсичных, взрыво- или пожароопасных производствах!

Расположение оборудования на генеральном плане

|

|

|

Застройка территорий предприятий химической и нефтехимической промышленности может быть четырех типов:

– с открытым оборудованием;

– полуоткрытым и закрытым оборудованием;

– сплошная (павильонная);

– смешанная.

Застройка предприятий с открытым оборудованием представляет собой площадки и этажерки, на которых размещается различного типа технологическое оборудование (колонны, реакторы, теплообменники и др.).

Оборудование и инженерные сооружения заполняют практически все пространство завода, за исключением немногочисленных зданий обслуживающего назначения. Такого типа предприятия имеют развитую сеть эстакад и коммуникаций, по которым осуществляется передача жидких и газообразных продуктов. Площадки таких предприятий имеют достаточно большую ширину (3—4 квартала).

Железнодорожный транспорт сосредоточивается в сравнительно узкой складской зоне, организуемой вдоль одной из длинных сторон. С противоположной стороны производственной территории предусматриваются вводы людских потоков. На этих заводах работает относительно небольшое число трудящихся, постоянные рабочие места которых — в зданиях управления и на объектах обслуживающего назначения. Примером такого типа заводов могут служить нефтехимические производства изопрена, формальдегида, изобутилена и др. с перспективой их переработки в каучуки различного вида.

|

|

|

На предприятиях с полуоткрытым и закрытым оборудованием в равной мере присутствуют открытые площадки и этажерки, заполненные оборудованием, инженерные сооружения и производственные здания относительно небольшой ширины. Также в равной мере здесь производят трубопроводные передачи жидкостей и газов и передачи сыпучих и затаренных продуктов конвейерным, пневмо- и автотранспортом. Это предопределяет (при наличии одной складской зоны) небольшую ширину площадки, но с возможностью 2-квартального ее построения.

На предприятиях минеральных удобрений, где осуществляется передача материала преимущественно в сыпучем и затаренном виде, а также на предприятиях с большим грузооборотом, независимо от характера груза применяют двухстороннее размещение складских зон, с двух противоположных сторон площадки, такое предприятие — производство хлорорганических продуктов.

Группа предприятий сплошной (павильонной) застройки — заводы шинной промышленности, химического волокна, пластмасс. Производства здесь размещаются в одном, двух строительных объемах, имеющих значительные размеры по длине и ширине. Технологический процесс осуществляется внутри зданий, открытое оборудование, если оно имеется в малом количестве, размещается на небольшой площадке и этажерке вблизи основных процессов.

Предприятия смешанной застройки — это многопрофильные предприятия, на площадках которых соседствуют производства различных отраслей промышленности, в том числе химической и нефтехимической.

Прежде всего на технологической схеме определяются типы и количество агрегатов, направление потоков и их взаимное высотное расположение; группируется оборудование для процессов с аналогичными вредными выделениями; затем технологическое оборудование размещается на чертежах компоновки цеха.

При размещении технологического оборудования следует руководствоваться принципами группировки.

Прежде всего необходимо выделить оборудование, которое может быть полностью размешено на открытых площадках и то, для которого достаточно соорудить укрытия (например кубовая часть колонны). Затем следует сгруппировать аппараты и машины, в процессе эксплуатации которых наблюдается значительное выделение пыли, сильная вибрация и выделение агрессивных веществ; объединить в группы аппараты, размещаемые на наружных установках, снабжаемых водой. Все крупногабаритное, тяжелое оборудование должно быть установлено как можно ниже.

Аппараты с высоко расположенными люками, штуцерами, перемешивающими устройствами, обслуживание которых ведется со специальных площадок, должны размешаться так, чтобы их можно было использовать в качестве опор для этих площадок.

В одном помещении не следует объединять оборудование с различными по категории выделениями. При несоблюдении этого принципа приходится, например насос, перекачивающий воду, но расположенный рядом с углеводородным насосом, снабжать электродвигателем во взрывобезопасном исполнении.

Вибрирующее оборудование (поршневые компрессоры, насосы, дробилки и т.п.) объединяют и размещают на массивных фундаментах, тщательно изолированных от соседних строительных конструкций.

Основным критерием оценки расположения оборудования является стройность, симметричность, максимальная упорядоченность размещения всех аппаратов и машин. В каждом технологическом помещении они должны образовывать вертикальные и горизонтальные ряды с одним или несколькими основными проходами шириной 1-2 м и удобными подходами к каждому агрегату, ширина которых в свету не менее 0,8 м.

В качестве основных проходов и проездов целесообразно использовать перекрытия каналов, проходящих вдоль по цеху. Расстановка аппаратов на нулевой и других отметках должна производится так, чтобы обеспечить возможность прохождения пучков трубопроводов, подвешиваемых к перекрытиям. Этому могут помешать аппараты, по какой-либо причине выдвинутые из общего ряда. При конструировании нового производства в машинном зале большой протяженности рекомендуется через 40-50 м предусмотреть монтажные площадки длиной 6-12 м, на которых впоследствии можно будет установить дополнительное оборудование.

Для проведения чисток, устранения неплотностей, смены изнашивающихся деталей должны быть предусмотрены рабочие площадки и подъемно-транспортное оборудование.

При установке оборудования в цехе необходимо соблюдать следующие правила:

- основные проходы по фронту обслуживания щитов управления должны быть шириной не менее 2 м;

- основные проходы по фронту обслуживания и между рядов машин (компрессоров, насосов, местных контрольно-измерительных приборов и т.д.) при наличии постоянных рабочих мест должны быть не менее 1,5 м;

- проходы между компрессорами должны быть не менее l,5 м, а между насосами - не менее 1 м;

- расположение оборудования на открытом воздухе и внутри здания должно обеспечивать свободный проход к аппаратам, шириной не менее 1 м со всех сторон;

- свободный доступ к отдельным узлам управления аппаратами; - наличие ремонтных площадок с размерами, достаточными для разборки и чистки аппаратов и их частей (без загромождения рабочих проходов, основных и запасных выходов и площадок лестниц).

Размещение технологического оборудования над вспомогательными и бытовыми зданиями и помещениями и под ними не допускается. Для предотвращения влияния вибрации, вызываемой работой ряда машин, необходимо соблюдать следующие условия:

- фундаменты под компрессоры должны быть отделены от конструкции здания (фундаментов, стен, перекрытий и т.д.);

- при необходимости должна применяться изоляция фундаментов, предохраняющая их от вибрации, и т. п.

Выбор мощности ОХП производится также с учетом развиваемой мощности лимитируемого звена в технологической цепочке. Т.е. возможностью современнейшего оборудования развить возможную или отвечающую потребностям потребления производительность. В связи с этим выбор и обоснование мощности ОХП делается на основании анализа работы современнейших агрегатов. При этом должны учитываться вопросы ТБ и охраны окружающей среды, срок эксплуатации без ремонта, средства КИП и А, возможности управления процессом!

Машинное оборудование размешается, как правило, в отапливаемых зданиях, в то время как условия эксплуатации колонного оборудования позволяют устанавливать его на открытых площадках, на этажерках, специальных постаментах, а особо крупное — на собственных фундаментах; только в редких случаях в суровых климатических условиях часть такого оборудования нуждается в укрытиях.

Вынос технологического оборудования из отапливаемых помещений на открытые площадки этажерки и под навесы — одна из важнейших тенденций в строительстве химических объектов.

Увеличение производительности аппаратов оказывает существенное влияние на снижение удельного расхода территории и капитальных затрат. Это позволяет установить насосы, компрессоры и др. машины порознь, открыто, приблизив их к основному технологическому оборудованию и соответственно уменьшить протяженность коммуникаций.

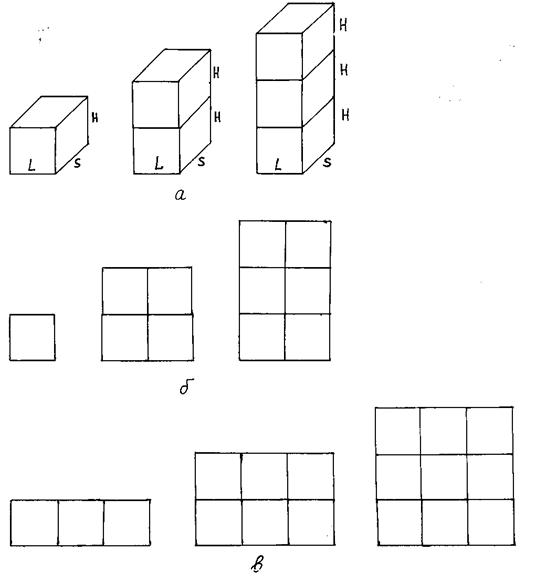

На рис. 4.2 показаны наиболее распространенные виды пространственных форм основного и вспомогательного оборудования и возможные схемы их компоновки.

Рис. 4.2. Схемы компоновки технологического оборудования:

А – колонн и реакторов; Б – машинного оборудования; В – теплообменников; Г – емкостей

Компоновка оборудования

При размещении оборудования необходимо учитывать следующие технологические требования:

- удобство обслуживания;

- возможность демонтажа аппаратов и их деталей при ремонтах;

- обеспечение минимальных по длине трубопроводов;

- организация самотека;

- рациональное решение внутризаводского транспорта;

- соблюдение строительных норм, норм по ТБ и охране труда;

- соблюдение санитарных и противопожарных норм.

Оборудование может быть расположено на открытых площадках и в производственных помещениях.

Расположение оборудования на открытых площадках.

Размещение оборудования на открытых площадках сокращает капитальные затраты на строительство, уменьшает загазованность и влияние тепловыделений, снижает взрыво- и пожароопасность, создает условия для укрупнения агрегатов, улучшает условия монтажа оборудования.

На открытых площадках размещаются взрыво- и пожарные производства: NH3, HNO3, NH4NO3, СН3ОН, карбамид и т.д.

Размещение оборудования на открытых площадках следует проектировать во всех случаях, когда позволяют климатические условия и условия эксплуатации технологического оборудования, применяя в необходимых случаях местные укрытия: шатры, будки, навесы – от небольших размеров до устройства цехов без стен с одной только крышей или в виде этажерок.

При установке оборудования вне зданий рекомендуется:

1 – все тяжелое и громоздкое оборудование по возможности располагать на отметке земли (0), с тем, чтобы не утяжелять конструкции этажерок, на которых устанавливается оборудование;

2 – опорные устройства применять типовые из сборного железобетона;

3 – максимально использовать несущую способность стенок крупногабаритных емкостных аппаратов. Аппараты колонного и башенного типов следует использовать в качестве несущих конструкций для крепления на них обслуживающих площадок, лестниц.

Расположение аппаратов над технологическим оборудованием значительно сокращает площади застройки. Такое размещение особенно целесообразно для установок, работающих при низких давлениях или под вакуумом, т.к. сокращается протяженность трубопроводов, снижаются гидравлические потери и увеличивается герметичность.

При размещении оборудования на открытых площадках необходимо соблюдать нормы ТБ и противопожарной безопасности.

Компоновка оборудования на открытых площадках зависит от схемы производства, конструкции аппаратов, системы управления и степени автоматизации, района строительства и т.д.

Проектирование этажерок на открытых площадках.

Химическая промышленность характеризуется частой перестройкой технологических процессов и, связанной с этим, заменой и перекомпоновкой оборудования. Для этого применяют сборно-разборные этажерки, представляющие собой каркасные сооружения для размещения оборудования на разных отметках по высоте. Несущий каркас выполняют, в основном, из сборного ж/бетона или стали.

У нас приняты единые габаритные схемы этажерок.

Высоту Н этажей этажерок делают кратной 1,2 м.

При шаге S=6м и длине пролета L=6м или L=4,5м высота этажерок бывает Н=3,6м; 4,8м; 6,0м; 7,2м.

Рис. 4.3 Габаритные размеры этажерок

а – однопролётные; б – двухпролётные; в – трёхпролётные

Для этажерок принимают следующие нормативные (полезные) нагрузки на перекрытия: 0,5; 1,0; 1,5; 2,0; 2,5 МПог.

Этажерки из сборного ж/бетона монтируют из тех же унифицированных элементов (колонн, плит, ригелей), которые применяют для строительства многоэтажных промышленных зданий.

|

Сборно-разборные этажерки для зданий павильонного типа химической промышленности обычно выполняют из стальных конструкций, т.к. их легче разобрать и реконструировать, чем ж/б.

Для стальных этажерок приняты следующие параметры: сетка колонн 6´6 и 6´4,5 (где 4,5 – поперечный размер этажерки; высота этажей – 6,0; 4,8; 3,6м.) Число этажей при любом сочетании высот – не более 3-х. Число пролетов этажерок и их длина не ограничиваются.

Нормативные нагрузки: временно распределенная до 1,5т/м2 или сосредоточенная на 1 ячейку 6´6 – не более 35т, временно-сосредоточенная нагрузка от тали – до 3 т. При этом аппараты с динамическими воздействиями устанавливают на собственные фундаменты.

Несущий каркас этажерок делают из стальных сварных стоек двутаврового сечения, которые располагают на фундаментах, с сеткой 6´6 или 6´4,5м. Их соединяют шарнирно поперечными стальными ригелями и продольными связями. По поперечным ригелям укладывают шестиметровые ж/б плиты шириной 1,5м. Все монтажные сопряжения узлов осуществляют на черных болтах для быстрой сборки-раборки.

При проектировании этажерок принимают единое сечение колон, ригелей, одинаковый рисунок монтажных отверстий. Это обеспечивает быструю сборку-разборку и точность сборки.

Высокогабаритное оборудование колонного типа устанавливают по периметру этажерок, что обеспечивает сокращение их размеров в плане. Для обслуживания этого оборудования и безопасного доступа к люкам, штуцерам, задвижкам, приборам КИП проектируют консольные площадки на этажерках или стенках высоких аппаратов. Высокогабаритную колонную аппаратуру размещают на собственных фундаментах, вблизи этажерок.

Для обслуживания этого оборудования и безопасного доступа к люкам, штуцерам, задвижкам, приборам КИП проектируют консольные площадки на этажерках или на стенках высоких аппаратов.

Высокогабаритную колонную аппаратуру размещают на собственных фундаментах, вблизи этажерок.

При установке емкостей с горючими и легковоспламеняющимися жидкостями или сжиженными газами над зданием насосной, совмещенной с открытой этажеркой, в целях противопожарной безопасности принимают особые меры: значительные по длине здания насосных разделяют брандмауэрами (противопожарной стеной) и противопожарными зонами (вставками) шириной 6м через каждые 90м. Противопожарные стены располагают с обеих сторон противопожарной зоны.

При высоте этажерки до 12м противопожарный разрыв составляет не менее 6м, а при высоте более 12м разрыв составляет не менее 12м.

Кроме того, на 0-отметке в здании насосной через каждые 90м делают сквозные проходы (под противопожарной зоной), ведущие в противопожарный разрыв между секциями этажерки.

Примыкающая к зданию насосного отделения открытая этажерка также разделяется на секции противопожарными разрывами через 90м.

Под противопожарной зоной разрешается располагать только помещения с не пожароопасными технологическими процессами.

На плоском покрытии здания насосной можно устанавливать оборудование емкостью не более 10м3 для сжиженных газов. При этом плоская кровля должна иметь уклон в сторону глухой стены и ограждение с 3-х сторон сплошными бортами Н=15см для предотвращения возможного растекания горючего.

Дата добавления: 2018-05-12; просмотров: 1544; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!