АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ ПАРОВЫХ КОТЛОВ

4.5 Барабанный паровой котел как объект управления

Принципиальная схема технологического процесса, протекающего в барабанном паровом котле, показана на рис. 4.5.1. Топливо поступает через горелочные устройства в топку 7, где его сжигают обычно факельным способом. Для поддержания процесса горения в топку подают воздух в количестве QB. Его нагнетают с помощью вентилятора ДВ и предварительно нагревают в воздухоподогревателе 9.

Образовавшиеся в процессе горения дымовые газы Qг отсасывают из топки дымососом ДС. Попутно они проходят через поверхности нагрева пароперегревателей 5, 6, водяного экономайзера 8, воздухоподогревателя 9 и удаляются через дымовую трубу в атмосферу.

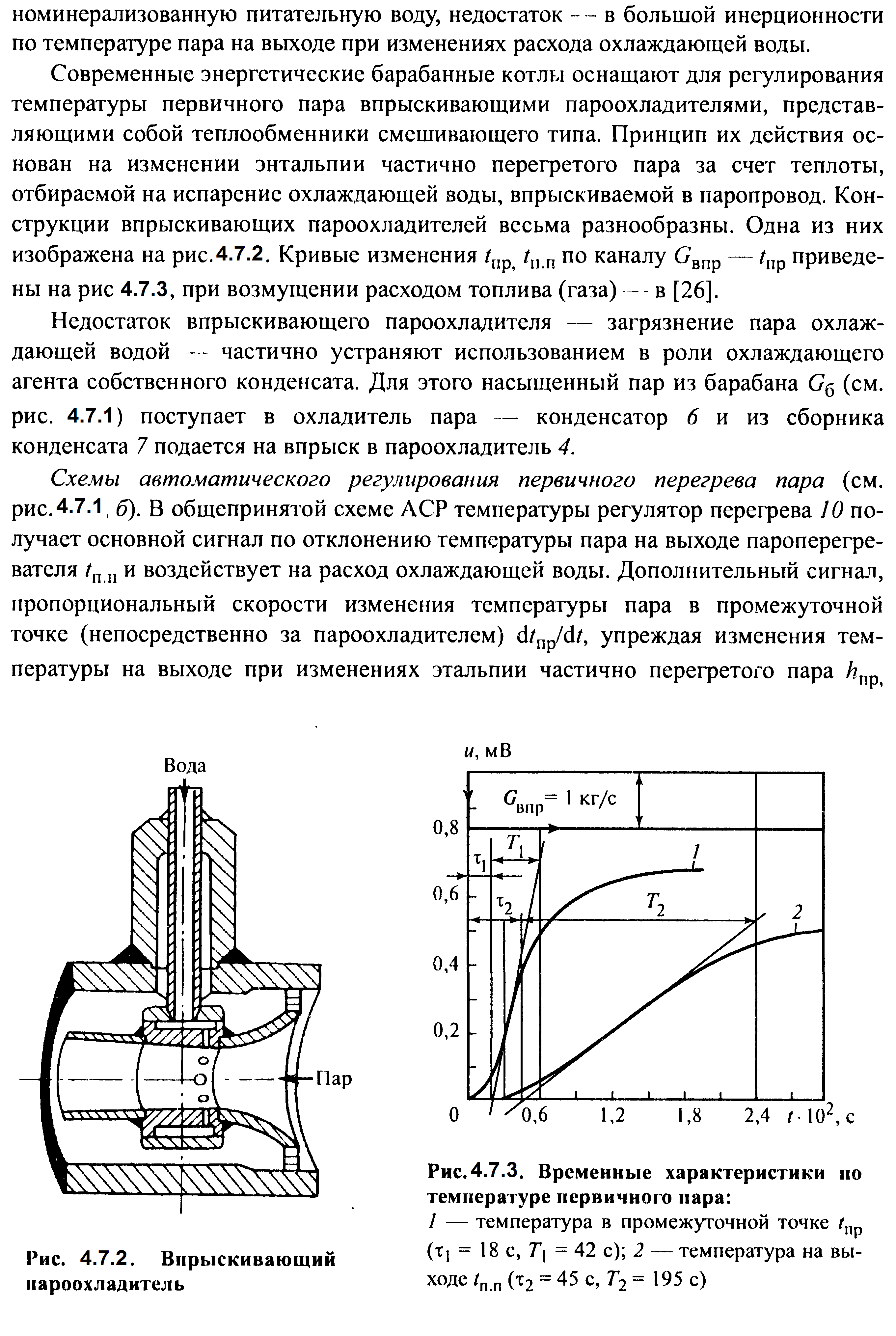

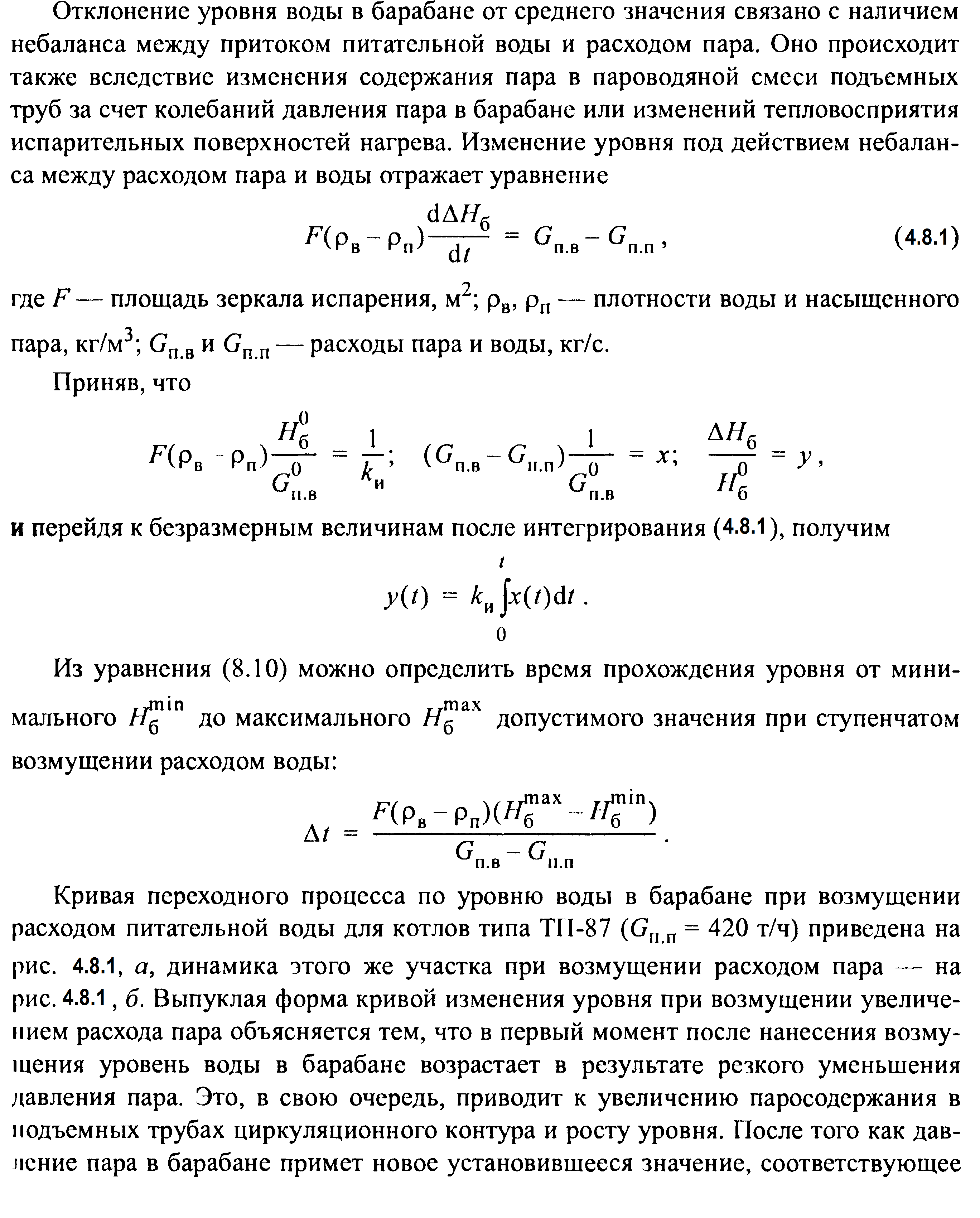

Процесс парообразования протекает в подъемных трубах циркуляционного контура 2, экранирующих камерную топку и снабжаемых водой из опускных труб 3. Насыщенный пар Gб из барабана 4 поступает в пароперегреватель, где нагревается до установленной температуры за счет радиации факела и конвективного обогрева топочными газами. При этом температуру перегрева пара регулируют в пароохладителе 7 с помощью впрыска воды Gвпр.

Основными регулируемыми величинами котла служат расход перегретого пара Gп.п, его давление Pп.п и температура t п.п . Расход пара является переменной величиной, а его давление и температуру поддерживают вблизи постоянных значений в пределах допустимых отклонений, что обусловлено требованиями заданного режима работы турбины или иного потребителя тепловой энергии.

Кроме того, следует поддерживать в пределах допустимых отклонений значения следующих величин:

уровня воды в барабане Hб — регулируют изменением подачи питательной воды GП.В;

разрежения в верхней части топки ST — регулируют изменением подачи дымососов, отсасывающих дымовые газы из топки;

Рис. 4.5.1. Принципиальная технологическая схема барабанного котла:

ГПЗ — главная паровая задвижка; РПК — регулирующий питательный клапан; 1 — топка; 2 — циркуляционный контур; 3 — опускные грубы; 4 — барабан; 5,6 — пароперегреватели; 7 — пароохладитель; 8 — экономайзер; 9 — воздухоподогреватель

4.6 Регулирование процессов горения и парообразования

Рис. 4.6.5 Принципиальная схема регулирования

давления пара перед турбиной:

1 — регулятор подачи топлива; 2 — регулятор частоты вращения (скорости); 3 — регулирующие клапаны турбины; 4 — регулятор давления; 5 — электропривод синхронизатора турбины

Принципиальная схема замкнутой АСР давления пара перед турбиной для рассматриваемого случая изображена на рис. 4.6.5, линия а. На этой схеме давление пара поддерживает регулятор давления 4, воздействующий на регулятор подачи топлива У, а частоту вращения ротора турбины — регулятор скорости 2.

В базовом режиме воздействие регулятора давления должно быть переключено на механизм управления регулирующими клапанами турбины 3 через электропривод синхронизатора турбины 5 (рис. 4.6.5 — линия б).

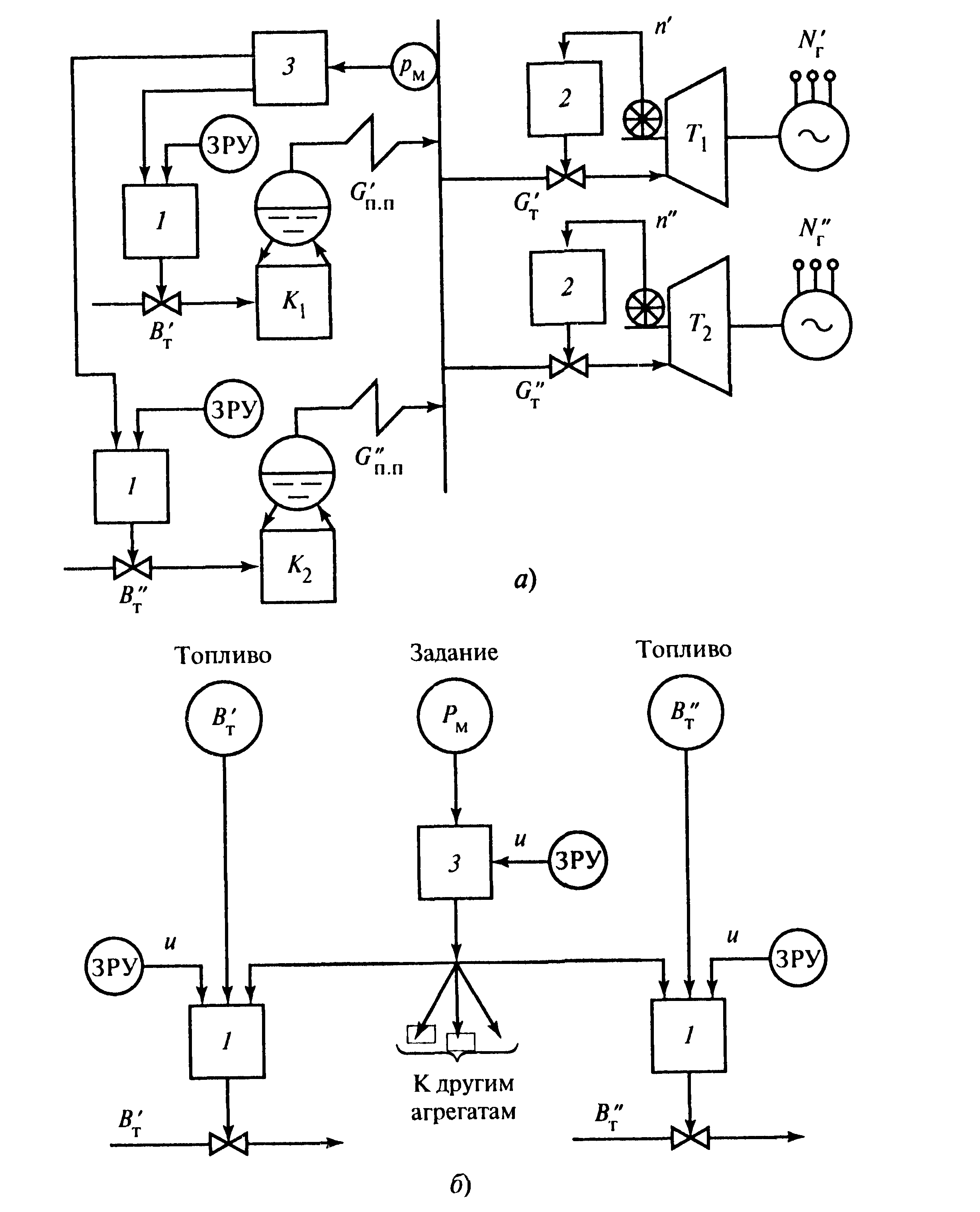

Регулирование группы котлов с общим паропроводом. Принципиальная схема регулирования для этого случая (схема с главным регулятором) изображена на рис. 4.6.7, а. Поддержание давления пара в общей магистрали вблизи постоянного значения в установившемся режиме обеспечивает подача заданного количества топлива в топку каждого котла. В переходном режиме, вызванном изменением общей паровой нагрузки, давление пара регулируют подачей топлива в каждый котел или часть из них. При этом могут быть два случая.

Все котлы работают в регулирующем режиме. Отклонение давления пара в общем паропроводе рм приведет к появлению соответствующего сигнала на входе главного регулятора 3. Он управляет регуляторами подачи топлива всех котлов. Доля участия каждого из них в суммарной паровой нагрузке устанавливается с помощью задатчиков ручного управления (ЗРУ).

Часть агрегатов переводят в базовый режим отключением связей регуляторов подачи топлива с главным регулятором. Давление пара в общем паропроводе регулируют агрегаты, связи которых с главным регулятором не нарушены. Такое решение целесообразно при большом числе параллельно работающих котлов, когда нет необходимости держать все агрегаты в регулирующем режиме.

Рис. 4.6.7. Принципиальные схемы регулирования давления пара в общем паропроводе с главным регулятором (а) и стабилизацией расходов топлива (б):

1 — регулятор подачи топлива; 2 — регулятор частоты вращения турбины; 3 — главный регулятор давления пара; К1,К2 — котлы; Т1, Т2 — турбины

В первом случае обеспечивают равномерное распределение нагрузок со стороны потребителя пара между отдельными агрегатами, во втором — стабильность паровой нагрузки агрегатов, работающих в базовом режиме.

Проследим за работой АСР с главным регулятором при внутритопочных возмущениях. Предположим, что возмущение поступает по каналу подачи топлива.

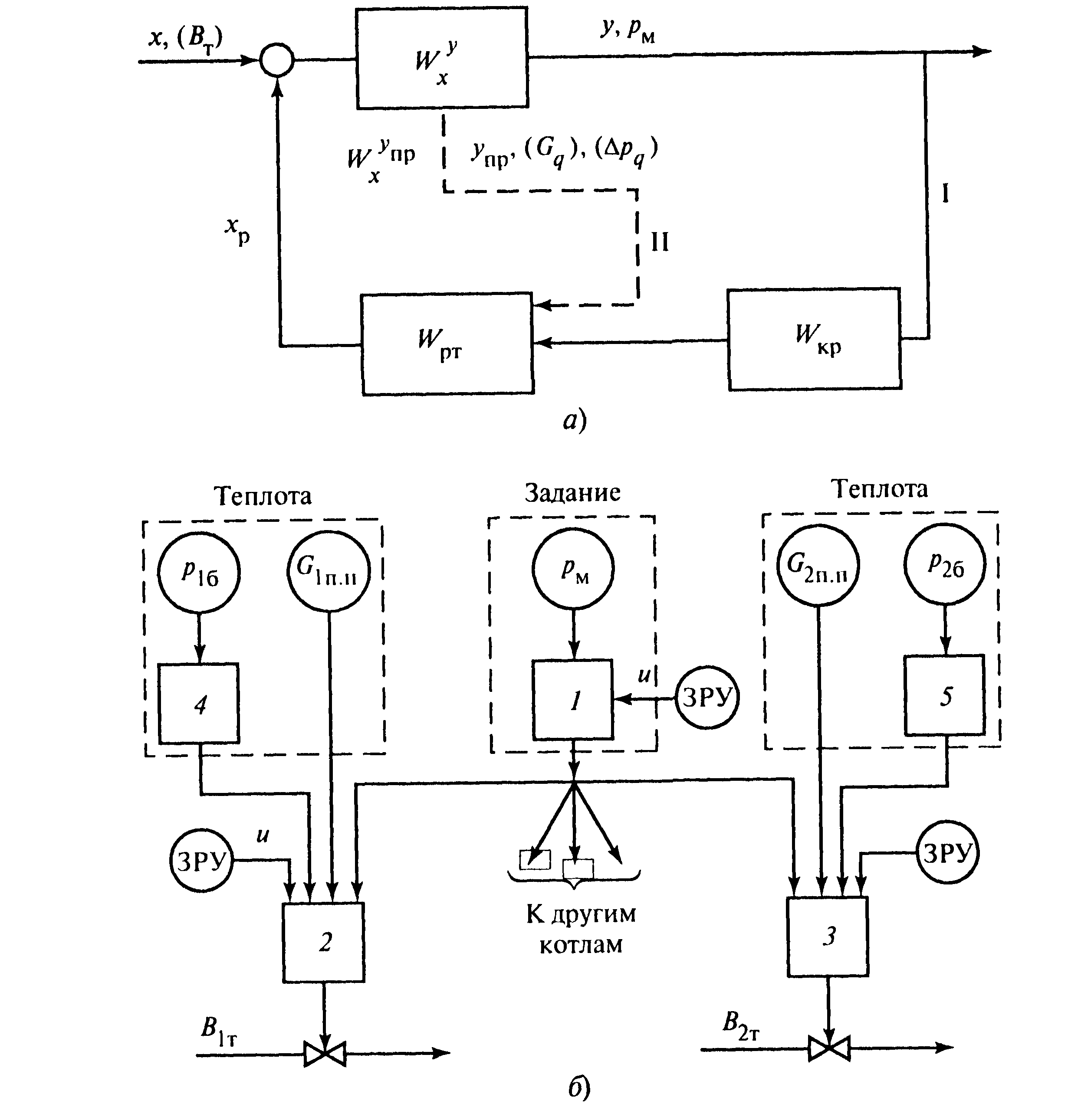

Рис. 4.6.8 Регулирование подачи топлива по схеме «задание—теплота»:

а, б — структурная и функциональная схемы; I, II — внешний и внутренний контуры; 1 — регулятор давления пара; 2, 3 — регуляторы топлива; 4,5 — дифференциаторы

Еще меньшей инерционностью по сравнению с сигналом по теплоте обладает сигнал по тепловосприятию топочных экранов ∆pq. Его использование в АСР тепловой нагрузки вместо сигнала по теплоте позволяет улучшить качество регулирования за счет роста быстродействия стабилизирующего контура II (см. рис. 8.8, а).

Регулирование экономичности процесса горения. Экономичность работы котла оценивают по КПД, равному отношению полезной теплоты, затраченной на генерирование и перегрев пара, к располагаемой теплоте, которая могла быть получена при сжигании всего топлива.

Кривые переходного процесса участка по содержанию кислорода 02 в дымовых газах за пароперегревателем при нанесении возмущения увеличением расхода воздуха ∆Qв, направляющими аппаратами (НА) дутьевых вентиляторов в процентах указателя положения (% УП) и газового топлива ∆BTм3/ч, приведены на рис. 4.6.9, б. Инерционность участка зависит от объема топочной камеры и примыкающего к ней газохода, а также от запаздывания в измерительном устройстве. При математическом описании динамических свойств этот участок представляют в виде последовательного соединения двух звеньев: транспортного запаздывания τ и инерционного первого порядка с постоянной времени T [26].

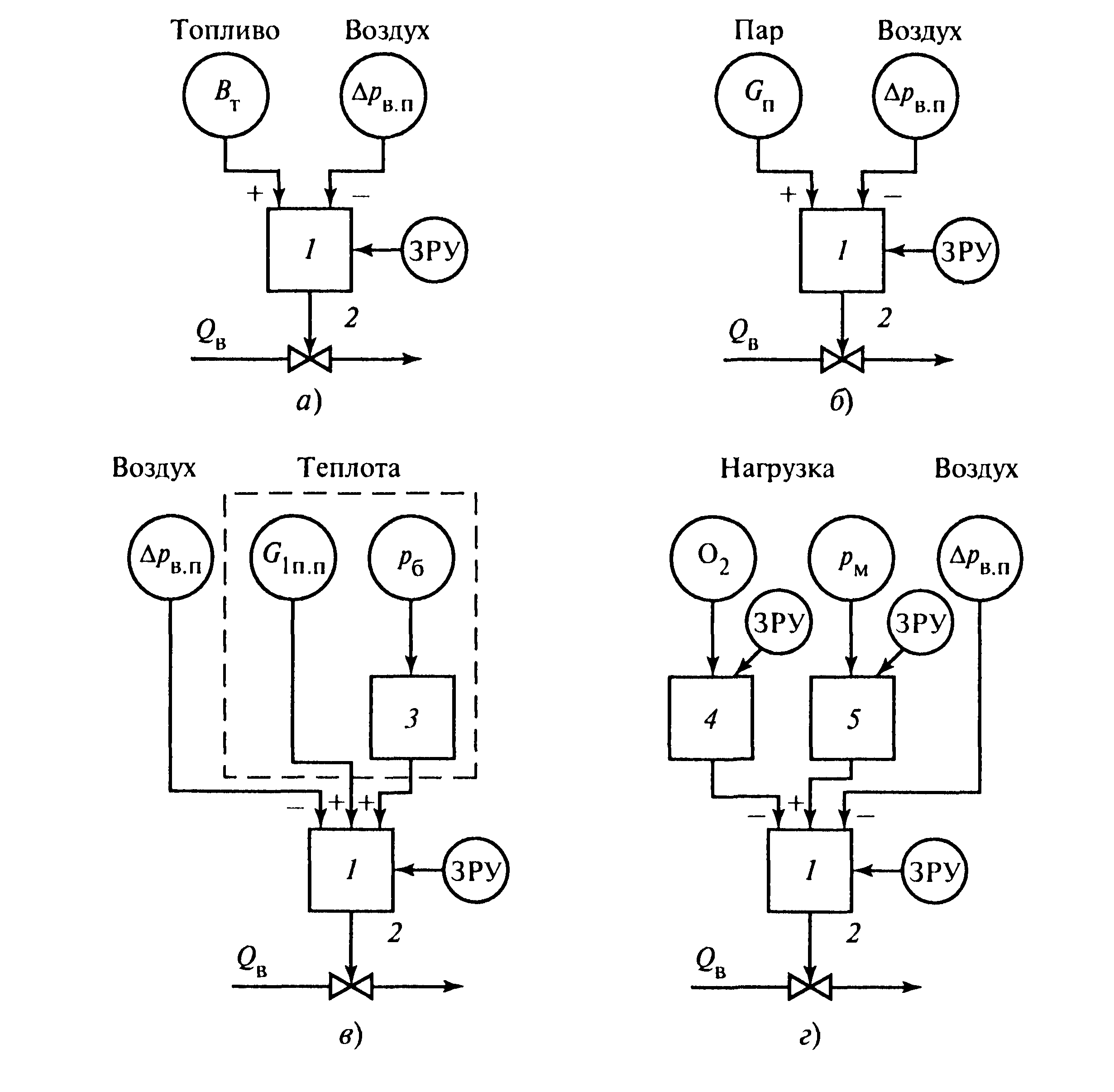

Способы и схемы регулирования. Основным способом регулирования избытка воздуха за пароперегревателем служит изменение его количества, подаваемого в топку с помощью дутьевых вентиляторов. Существует несколько вариантов схем автоматического управления подачей воздуха в зависимости от способов косвенной оценки экономичности процесса горения по соотношению различных сигналов.

1. Регулирование экономичности по соотношению топливо — воздух. При постоянном качестве топлива его расход и количество воздуха, необходимое для обеспечения требуемой полноты сгорания, связаны прямой пропорциональной зависимостью, устанавливаемой в результате режимных испытаний. Если измерение расхода топлива выполняют достаточно точно, то поддержание оптимального избытка воздуха можно реализовать, используя схему регулирования, известную под названием топливо — воздух (рис. 4.6.10, а). При газообразном топливе требуемое соотношение между количествами газа и воздуха осуществляют сравнением перепадов давлений на сужающих устройствах, устанавливаемых на газопроводе и на воздухоподогревателе рвп или же на специальном измерительном устройстве расхода воздуха. Разность этих сигналов подается на вход автоматического регулятора экономичности, управляющего подачей дутьевых вентиляторов.

Непрерывное измерение расхода твердого топлива, как уже отмечалось, является нерешенной проблемой. Иногда расход пылевидного топлива оценивают, наример, по положению регулирующего органа (траверсы плоского контроллера), которое определяет лишь частоту вращения питателей, но не расход пыли. Такой способ регулирования не учитывает качественного изменения состава и расхода топлива, связанного с увеличением или уменьшением скорости транспортирующего воздуха или с нарушением нормальной работы питателей пыли. Поэтому применение схемы топливо — воздух оправдано лишь при наличии жидкого или газообразного топлива постоянного состава.

2. Регулирование экономичности по соотношению пар — воздух. На единицу расхода различного по составу топлива необходимо различное количество воздуха. На единицу теплоты, выделяющейся при сгорании разных видов топлив, требуется одно и то же его количество. Поэтому если оценивать тепловыделение в топке по расходу пара и изменять подачу воздуха в соответствии с изменениями этого расхода, то в принципе можно достичь оптимального избытка воздуха.

3. Этот принцип регулирования подачи воздуха используют в схеме пар — воздух (рис. 6.6.10, б).

Регулирование экономичности по соотношению сигналов теплота — воздух (рис.6.6.10, в). Если тепловыделение в топке Qт' оценивать по расходу перегретого пара и скорости изменения давления пара в барабане, то инерционность этого суммарного сигнала (Gq, см. рис. 6.6.4, а) при топочных возмущениях будет существенно меньше инерционности одного сигнала по расходу пара Q п п

Рис. 4.6.10. Регулирование подачи воздуха по соотношению:

а — топливо — воздух; б — пар — воздух; в — теплота — воздух; г — нагрузка — воздух с коррекцией по О2; 1 — регулятор подачи воздуха; 2 — регулирующий орган; 3 — дифференциатор; 4 — корректирующий регулятор воздуха; 5 — корректирующий регулятор давления перегретого пара (регулятор задания по нагрузке)

Соответствующее заданному тепловыделению количество воздуха измеряют по перепаду давлений на воздухоподогревателе или по давлению воздуха в напорном патрубке вентилятора. Разность этих сигналов используют в качестве входного сигнала регулятора экономичности.

4. Регулирование экономичности по соотношению задание — воздух с дополнительным сигналом по содержанию О2 в дымовых газах (рис. 4.6.10, г). Содержание О2 в продуктах сгорания топлива характеризует избыток воздуха и слабо зависит от состава топлива. Следовательно, использование О2 в качестве входного сигнала автоматического регулятора, воздействующего на расход воздуха, вполне целесообразно. Однако реализация этого способа затруднена из-за отсутствия надежных и быстродействующих газоанализаторов кислорода. Поэтому в промышленных условиях получили распространение схемы регулирования подачи воздуха не с прямым, а с корректирующим воздействием по О2.

5.

Поддержание избытка воздуха по соотношению сигналов теплота — воздух и в особенности пар — воздух отличается простотой и надежностью, но не является точным. Этого недостатка лишена, например, система регулирования экономичности, действующая по схеме задание — воздух с дополнительной коррекцией по О2. В системе в целом совмещают принципы регулирования по возмущению и отклонению. Регулятор подачи воздуха I изменяет его расход по сигналу от главного или корректирующего регулятора давления 5, являющегося автоматическим задатчиком регулятора по нагрузке котла. Сигнал, пропорциональный расходу воздуха рвп, действует, как и в других схемах:

во-первых, устраняет возмущения по расходу воздуха, не связанные с регулированием экономичности (включение или отключение систем пылеприготовления и т.п.);

во-вторых, способствует стабилизации самого процесса регулирования подачи воздуха, так как служит одновременно сигналом жесткой отрицательной обратной связи.

Введение дополнительного корректирующего сигнала по содержанию О2 повышает точность поддержания оптимального избытка воздуха в любой системе регулирования экономичности. Добавочный корректирующий регулятор 4 по О2 в схеме регулирования задание — воздух управляет подачей воздуха при топочных возмущениях и непосредственно обеспечивает поддержание заданного избытка воздуха в топке.

Регулирование разрежения в топке. Наличие небольшого (до 20...30 Па) постоянного разрежения ST в верхней части топки необходимо по условиям нормального топочного режима. Это препятствует выбиванию газов из топки, способствует устойчивости факела и служит косвенным показателем материального баланса между подаваемым в топку воздухом и уходящими газами. Объект регулирования по разрежению — топочная камера с включенными последовательно с нею газоходами от поворотной камеры до всасывающих патрубков дымососов. Входным регулирующим воздействием этого участка служит расход дымовых газов, определяемый подачей дымососов. К внешним возмущающим воздействиям относят изменение расхода воздуха в зависимости от тепловой нагрузки агрегата, к внутренним — нарушения газовоздушного режима, связанные с работой систем пылеприготовления, операциями по удалению шлака и т.п.

Кривая изменения сигнала по разрежению верхней части топки ST, при возмущении расходом топочных газов приведена в [26]. Участок по разрежению не имеет запаздывания, обладает малой инерционностью и значительным самовыравниванием. Отрицательным свойством участка являются колебания регулируемой величины около среднего значения Sт' с амплитудой до 30...50 Па (3...5 мм вод. ст.) и частотой до нескольких герц.

Такие колебания (пульсации) зависят от большого числа факторов, в частности от пульсаций расходов топлива и воздуха. Они затрудняют работу регулирующих приборов, в особенности имеющих релейные усилительные элементы, вызывая их слишком частые срабатывания.

Для сглаживания пульсаций перед первичными измерительными приборами устанавливают специальные демпфирующие устройства: дроссельные трубки и шайбы, импульсные трубы повышенного диаметра или промежуточные баллоны (емкости). Для этого используют также электрический демпфер, имеющийся в электрических схемах измерительных блоков регулирующих приборов [21].

Способы и схемы регулирования. Регулирование разрежения обычно осуществляют посредством изменения количества уходящих газов, отсасываемых дымососами. При этом их подачу можно регулировать:

• поворотными многоосными дроссельными заслонками (см. рис. П.2, д);

• направляющими аппаратами (см. рис. П.7);

• гидромуфтами, изменяя число оборотов рабочего колеса дымососа (см. рис. П.6), или первичным двигателем, меняя частоту вращения.

Сравнение различных способов регулирования по удельным расходам электрической энергии на привод дымососов показано на рис. П.8.

Рис. 4.6.11. АСР разрежения в топке

Наибольшее распространение получила схема регулирования разрежения с одноимпульсным ПИ-регулятором, реализующая принцип регулирования по отклонению (рис. 4.6.11).

Требуемое значение регулируемой величины устанавливают с помощью ручного задатчика ЗРУ регулятора разрежения 1. При работе котла в регулирующем режиме часто происходят изменения тепловой нагрузки и, следовательно, изменения расхода воздуха. Работа регулятора воздуха 2 приводит к временному нарушению материального баланса между поступающим воздухом и уходящими газами. Для предупреждения этого нарушения и увеличения быстродействия регулятора разрежения рекомендуют ввести на его вход дополнительное исчезающее воздействие от регулятора воздуха через устройство динамической связи 3.

В качестве устройства динамической связи используют апериодическое звено, выходной сигнал которого поступает на вход регулятора разрежения лишь в моменты перемещения исполнительного механизма регулятора воздуха.

Регулирование давления первичного воздуха. Скорости пылевоздушной смеси в пылепроводах к горелкам у котлов с промбункером должны изменяться лишь в определенных пределах независимо от паровой нагрузки и суммарного расхода воздуха. Это ограничение необходимо соблюдать из-за опасности забивания пылепроводов и по условиям поддержания должных скоростей первичного воздуха в устье горелок.

Регулирование подачи первичного воздуха в пылепроводы осуществляют с помощью регулятора, получающего сигнал по давлению воздуха в коробе первичного воздуха и воздействующего на подачу вентилятора первичного воздуха или на дроссельные заслонки, установленные на подводах общего воздуха в короб первичного воздуха.

Кривая переходного процесса по давлению первичного воздуха в общем коробе приведена в [26].

4.6.1 Регулирование перегрева пара барабанных котлов

Температура перегрева пара на выходе котла относится к важнейшим параметрам, определяющим экономичность и надежность работы паровой турбины и энергоблока в целом. В соответствии с требованиями ПТЭ допустимые длительные отклонения температуры перегрева

исчезает в установившемся режиме. Для формирования исчезающего сигнала обычно используют реальное дифференцирующее звено.

Приближение точки впрыска к выходу пароперегревателя уменьшает инерционность участка и, следовательно, улучшает качество процессов регулирования. В то же время это приводит к ухудшению температурного режима металла поверхностей нагрева, расположенных до пароохладителя. Поэтому на мощных энергетических котлах с развитыми пароперегревателями применяют многоступенчатое регулирование. С этой целью по ходу пара устанавливают два и более впрыскивающих устройств, управляемых автоматическими регуляторами температуры.

Это позволяет более точно регулировать температуру пара на выходе из котла и одновременно защитить металл предвключенных ступеней пароперегревателя.

Автоматический регулятор на выходе каждой ступени также действует по двухимпульсной схеме: с основным сигналом по отклонению температуры пара на выходе и дополнительным исчезающим сигналом по температуре пара после пароохладителя. При наличии нескольких потоков пара регулирование температуры первичного перегрева осуществляют раздельно. Установку автоматических регуляторов предусматривают на каждом из паропроводов.

4.8 Регулирование питания паровых котлов

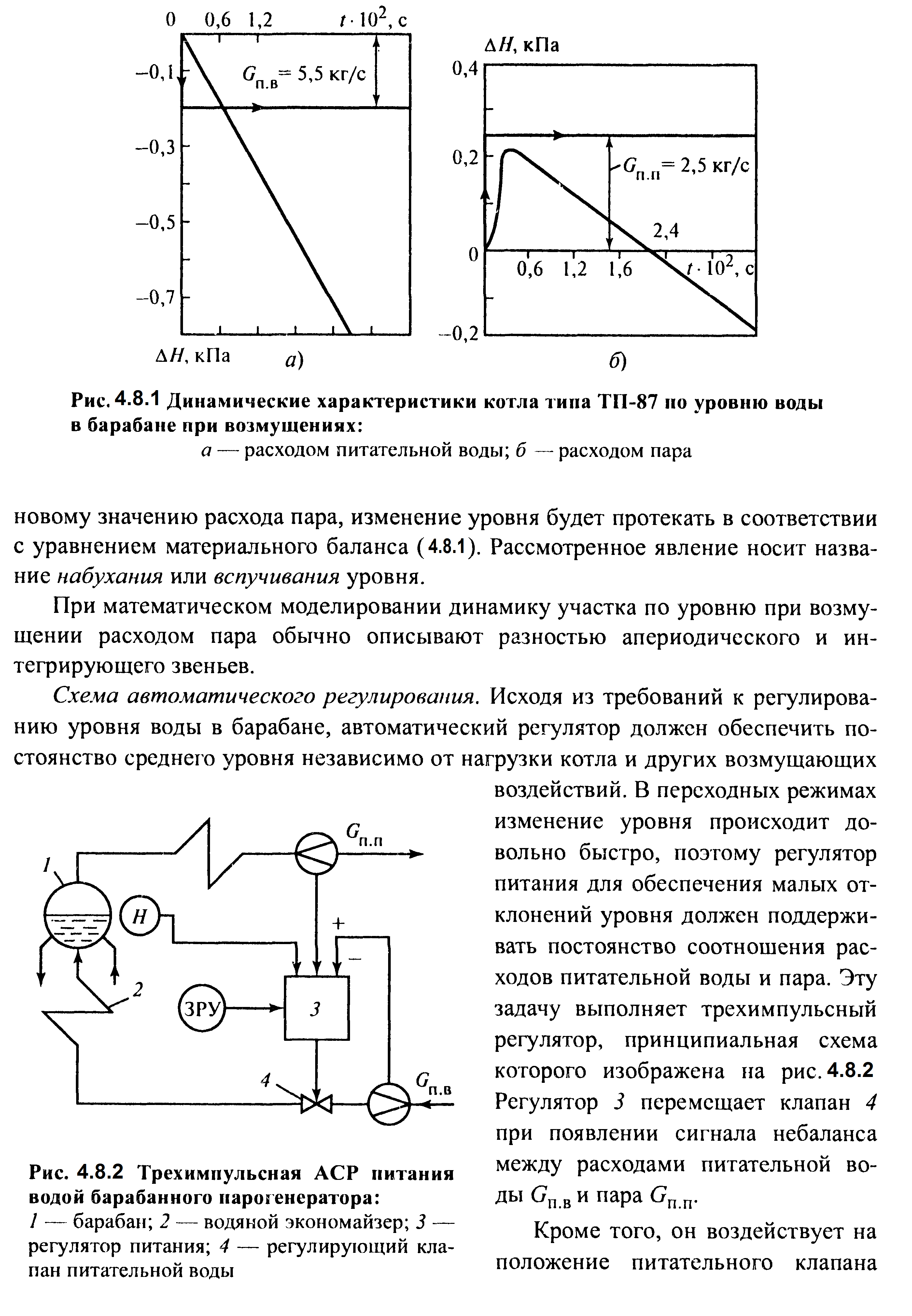

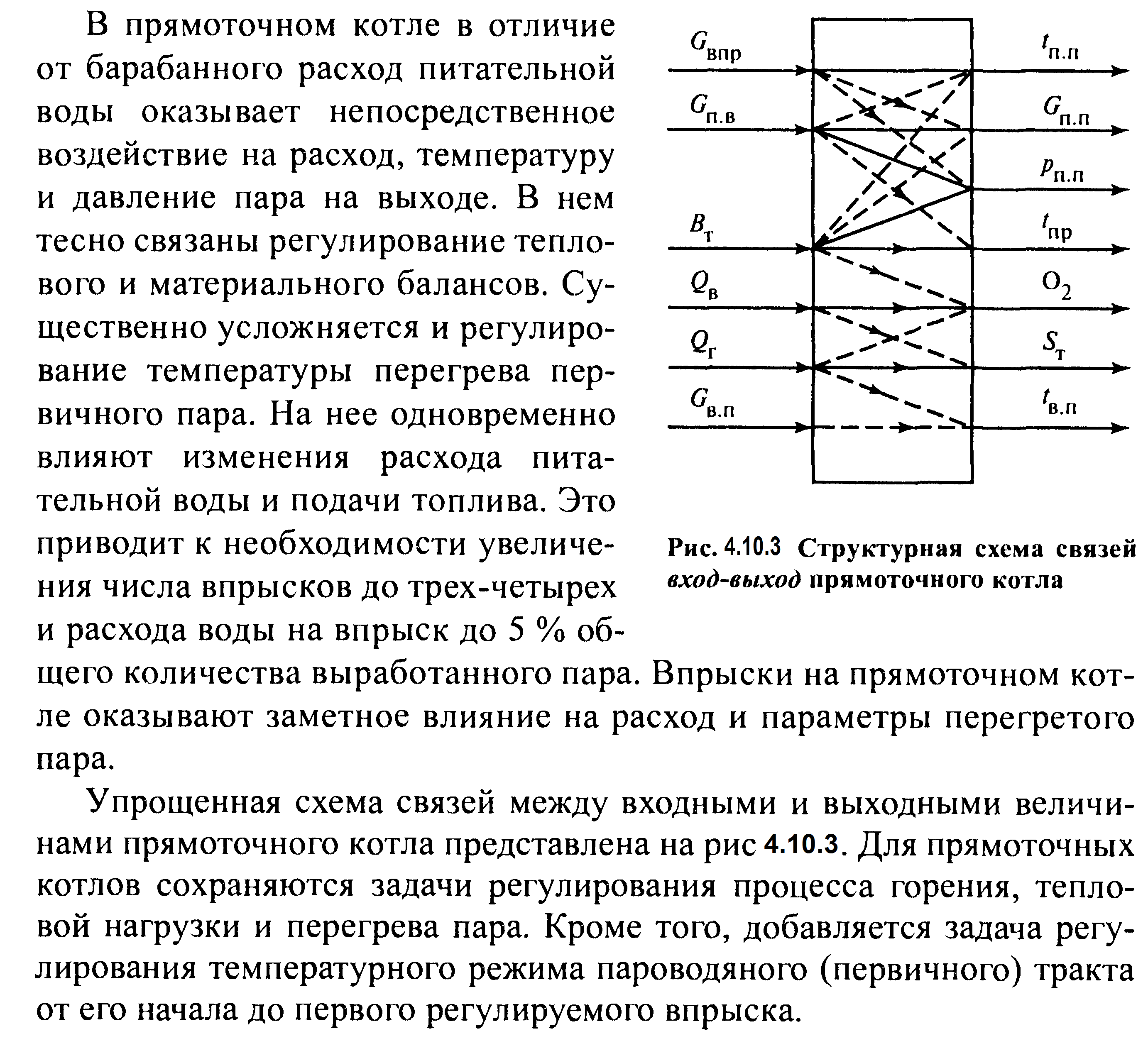

Принято, что максимально допустимые отклонения уровня воды в барабане составляют ±100 мм от среднего значения, установленного заводом-изготовителем. Среднее значение уровня может не совпадать с геометрической осью барабана. Максимально допустимые отклонения уточняют в процессе эксплуатации. Снижение уровня за пределы водомерного стекла, устанавливаемого на барабане, считается «упус- ком» воды, а превышение его верхней видимой части — «перепит- кой». Расстояние между этими критическими отметками 400 мм.

Снижение уровня до места присоединения опускных труб циркуляционного контура может привести к нарушению питания и охлаждения водой подъемных труб. Следствием этого может быть нарушение прочности труб в местах стыковки с корпусом барабана, а в наиболее тяжелом случае — пережог. Чрезмерное повышение уровня может привести к снижению эффективности работы внутрибарабанных сепарационных устройств и преждевременному заносу солями пароперегревателя. Перепитка барабана и заброс частиц воды в турбину являются причиной тяжелых механических повреждений ее ротора и лопаток. Снабжение барабана водой осуществляют по одной и реже по двум ниткам трубопроводов питательной воды, одна из которых служит резервной.

Дата добавления: 2018-05-12; просмотров: 6651; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!