Сущность условия постоянства объема в процессах ОМД. Причины отклонения от условия постоянства объема при холодной деформации. Как определить абсолютное уширение.

Вариант 7

ТЕРИЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕИЕМ

Домашнее задание №1

1. Дать общую характеристику процессу ОМД – листовая штамповка.

2. Сущность условия постоянства объема в процессах ОМД. Причины отклонения от условия постоянства объема при холодной деформации. Как определить абсолютное уширение.

3. Как определить коэффициент поперечной деформации?

4. Определить истинный коэффициент высотной деформации при осадке образца цилиндрической формы с h0 = 60 мм до h1 = 40 мм.

5. Исходная заготовка толщиной h0 = 5 мм прокатка за два прохода со степенями высотной деформации ε1 = 35% и ε2 = 25% . Определить суммарную (результирующую) степень деформации εΣ.

6. Определить смещенный объем при волочении прутка с размерами d0 = 10 мм, l0 = 500 мм на конечный размер d1 = 8 мм.

7. Силы действующие на деформируемое тело..

8. Понятие о механических напряжениях. Нормальные напряжения.

9. Понятие о схемах главных нормальных напряжениях.

10. Понятие о схемах главных напряжений. Схема главных напряжений для процесса волочения.

1. Дать общую характеристику процессу ОМД - листовая штамповка.

В металлургическом производстве процесс обработки металлов давлением (ОМД) является заключительным, т.н. третьим переделом – вслед за первым (доменным) и вторым (сталеплавильным) переделами. Одним из основных он является в машиностроении и металлообработке.

ОМД – способ получения изделий заданной формы и размеров в твердом состоянии без снятия стружки с помощью давящего инструмента. В этом определении заложено отличие способа ОМД от способов получения изделий путем литья (в жидком состоянии) и механообработки (со снятием стружки).

|

|

|

Листовая штамповка.

Изготовление плоских и объёмных тонкостенных изделий из листов, полос или лент с помощью штампов. Исходные материалы: чёрные, цветные сплавы, а также неметаллические материалы. Наиболее высокие пластические свойства необходимы для глубокой вытяжки (сталь с содержанием углерода от 0,05% до 0,15%). Способность металла к вытяжке и другим операциям листовой штамповки определяется его механическими свойствами и технологической пробой. Свойства: относительное удлинение, поперечное сужение, предел прочности.

Все виды операций делятся на разделительные и формообразующие.

Разделительные: обрезка (полное отделение одной части от другой по замкнутому контуру), вырубка (полное отделение одной части от другой, когда отделяемая часть является изделием), пробивка (получение отверстий).

Формоизменяющие: гибка (придание заготовке изогнутой формы без применения или с применением растяжки), профилирование ленты (непрерывное превращение ленты в заданный профиль с последовательной гибкой на роликовых машинах или специальных прессах), вытяжка (без утонения материала и с утонением материала), формовка (изготовление деталей из листа и круглой заготовки посредством пластического деформирования без изменения толщины материала, раздача (образование горловины или увеличение диаметра полой заготовки), отжимка (местное уменьшение диаметра полой заготовки), отбортовка ( образование борта путём расширения ранее пробитого отверстия).

|

|

|

Пример использования листовой штамповки.

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Эти обстоятельства вынуждает предъявлять к материалу достаточно высокие требования по пластичности. Холодная листовая штамповка получила более большое применение, чем горячая. При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60%Сu, алюминий и его сплавы, магниевые сплавы, магниевые сплавы, титан, и др. К преимуществам листовой штамповки относятся возможность получения деталей минимальной массы при заданных прочности и жёсткости; достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием; сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30-40 тыс. деталей в смену с одной машины); хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразна и в массовом, и в мелкосерийном производстве. Как правило, при листовой штамповке пластические деформации получает лишь часть заготовки. Различают формоизменяющие операции, в которых заготовка не должна разрушаться в процессе деформирования, и разделительные,в которых этап пластического деформирования обязательно завершается разрушением. При проектировании технологического процесса изготовления деталей листовой штамповкой основной задачей является выбор наиболее рациональных операций и последовательности их применения.

|

|

|

Сущность условия постоянства объема в процессах ОМД. Причины отклонения от условия постоянства объема при холодной деформации. Как определить абсолютное уширение.

|

|

|

Закон постоянства объема. Пластическая деформация практически не влияет на плотность металла, поэтому действует закон постоянства объема: объем тела при его пластической деформации остается неизменным:

где:

– высота;

– высота;  – ширина;

– ширина;  – длина – размеры тела до деформации;

– длина – размеры тела до деформации;

– высота;

– высота;  – ширина;

– ширина;  – высота – размеры тела после деформации.

– высота – размеры тела после деформации.

Закон применяется для расчетов объема и размеров исходной заготовки, необходимой для получения поковки с заданными размерами, а также переходов и изменения размеров заготовки в процессе деформирования.

Пластическая деформация металла сопровождается весьма незначительным изменением его объема, составляющим для литого металла всего 1-2%. Практически этим изменением объема можно пренебречь и считать, что объем металла до деформации равен объему металла после деформации. Неизменность объема до и после деформации имеет название закона постоянного объема. Из закона постоянства объема вытекает важное следствие.

Предположим, что прямоугольный параллелепипед, ребра которого до деформации соответственно равны Хн, Yн, Zн и совпадают с направлением осей координат, подвергается сжатию по оси у. После деформации параллелепипед остался прямоугольным, но размеры его ребер изменились и стали Хк, yк, Zк (здесь н - начальный, к - конечный).

По закону постоянства объема перемножив три измерения параллелепипеда до и после деформации должны быть равны, т.е.

XнYнZн = XкYкZк (1.4)

или

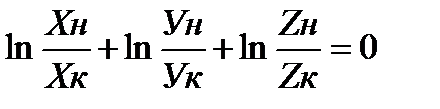

(1.5)

(1.5)

Логарифмируя обе части уравнения (1.5) и пользуясь для удобства натуральными логарифмами, получаем

(1.6)

(1.6)

Величина носит название логарифмической, или действительная степень деформации в направлении х; соответственно и два других приложений в выражении (1.6) представляют истинные степени деформации в направлениях у и z. В уравнении (1.6) и далее деформацию следует считать положительной при увеличении размера (растяжение) и отрицательной при уменьшении размера (сжатие). Деформации по трем взаимно перпендикулярным направлениям в теории сопротивления материалов называются компонентами деформации. Таким образом, обозначив компоненты деформации по трем направлениям через е1, е2, е3, можно записать, что:

е1 + е2 + е3 = 0 (1.7)

т.е. алгебраическая сумма действительных степеней деформации или компонент деформации по трем взаимно перпендикулярным направлениям равна нулю. Следовательно, если один из компонентов деформации имеет знак положительный, что соответствует растяжению, то два других компонента будут иметь отрицательный знак, что соответствует сжатию.

Абсолютное уширение:

Дата добавления: 2018-05-12; просмотров: 1332; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!