Электростанция VNG на буром угле

Министерство образования и науки РФ

федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Национальный минерально-сырьевой университет «Горный»

ПРОГРАММА РАЗВИТИЯ

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ»

ОТЧЕТ

о повышении квалификации и участии в стажировке

на базе Фрайбергской горной академии (Германия)

С 09.06.2015г. по 22.06.2015г.

Санкт-Петербург

2015

Задание

На прохождение стажировки на базе ТУ «Фрайбергская горная академия» с 09.06.2015 г. по 22.06.2015 г. аспиранту 1-го года обучения кафедры электротехники, электромеханики, электроэнергетики Барданову Алексею Игоревичу.

Тема диссертации: Повышение качества электроэнергии на основании ранжирования элементов электротехнического комплекса на предприятиях алюминиевой промышленности.

Основные цели стажировки:

· знакомство с технологиями по хранению, добыче и переработке полезных ископаемых, применяемыми ведущими промышленными предприятиями Германии;

· знакомство с организацией учебного процесса и научной работы на кафедрах Фрайбергской Горной Академии, установление деловых контактов;

· оценка роли источников возобновляемой энергии в системе электроснабжения Германии;

· участие в 66 международной конференции по металлургии и горному делу.

Основные задачи стажировки:

|

|

|

· посещение промышленных объектов ведущих компаний Германии, занимающихся хранением, добычей и переработкой полезных ископаемых;

· посещение кафедр ТУ «Фрайбергская горная академия», осмотр используемых технологических установок и учебной шахты;

· посещение действующей электростанции на буром угле;

· выступление на 66 международной конференции по металлургии и горному делу с докладом «Analysisofvectorofinstantaneousreactivepowerincaseofthreephasebalancedgrid».

| Научный руководитель дтн, проф. каф. ЭЭЭ | Шклярский Я.Э. |

| Заведующий кафедрой ЭЭЭ дтн, проф. | Козярук А.Е. |

Оглавление

Введение. 4

1. Подземное газовое хранилище компании VNG Gasspeicher 5

2. VerbundnetzGas (VNG) 8

3. Буроугольный карьер Welzow-Süd. 12

4. Шахта Reiche Zeche. 15

5. Электростанция VNG на буром угле. 20

6. Установки получения синтез-газа и его переработки (институт энергосберегающих и химических технологий) 22

7. Институт обработки металла давлением. 25

8. Институт горного дела. 29

9. Институт обогатительных машин. 31

Заключение. 35

Приложение 1. 36

Приложение 2. 40

Введение

В рамках стажировки с 9 по 21 июня 2015 года группа аспирантов и молодых ученых посетила ряд промышленных предприятий Саксонии и Тюрингии, кафедры и учебные центры ТУ «Фрайбергская горная академия». Восточные земли Германии богаты полезными ископаемыми, в первую очередь бурым углем, а горной академии в городе Фрайберг уже более 250 лет. Современные учебные установки и опытный научно-педагогический состав выводят академию на ведущие позиции в области подготовки специалистов по горному делу и металлургии.

|

|

|

Также делегация университета «Горный» приняла участие в 66 международной конференции по металлургии и горному делу. Далее представлен подробный отчет.

Подземное газовое хранилище компании VNG Gasspeicher

Экскурсию проводил инженер ФольгенШульцер, который с 1994 года работает на данном предприятии и занимается вопросами подземного хранения газа. Он рассказал об основах и особенностях хранения газа в подземном газовом хранилище.

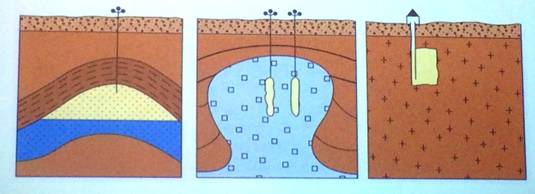

Существуют 3 типа хранения газа под землей (рисунок 1):

1. В пористых пластах. Такой тип распространен на юге Германии.

2. В водоносных пластах, когда пористое пространство заполнено водой.

3. В кавернах. Такой тип хранилищ формируется в мощных солевых пластах (соляных штоках). В Германии они располагаются в Тюрингии, вблизи Постдама и 50 км севернее Дембурга. Исключением являются каверны в твердых скальных породах.

|

|

|

Рисунок 1. Типы подземных хранилищ газа

Также была проведена экскурсия по территории предприятия (рисунок 2, 3). Большое здание на рисунке 2 - компрессорная станция.

Рисунок 2. Общий вид предприятия

Рисунок 3. Оборудование, располагающееся на поверхности газового хранилища

История хранения газа в этих соляных штоках началась с 1970 года, когда было решено провести первое разведочное бурение для поиска месторождения соли, из которой можно затем образовать каверны. Во время буровых мероприятий был обнаружен природный газ. С 1972 по 1977 гг. добыто 496 млн. м3 природного газа. С 1974 г. начали оборудовать первые каверны, а с 1978-1979 гг. начали закачивать природный газ в образованные штоки. В 1989 г. выполнено последнее бурение для выявления каверн. В 1992 - 1994 гг. во всех кавернах хранящийся городской (бытовой) газ был заменен на природный газ.

К 2006 году давление природного газа в кавернах возросло с 117,7 бар до 122 бар, что позволило увеличить производительность использования газа.

Объем рабочего газа составляет 680 млн. м3 – это тот объем, который можно закачивать и отбирать из каверны, в то время как 200 млн. м3 газа должно всегда находиться в каверне для сохранения минимального давления около 30 атм. В ином случае, давление соседних пластов может разрушить каверну.

|

|

|

Газовое хранилище включает в себя 13 эксплуатационных скважин; из одной скважины можно закачивать и отбирать 3 млн. м3 природ газа в день.

Для подготовки газа на предприятии установлены 2 турбокомпрессорные станции, которые приводятся в движение при помощи турбин (следует отметить, что их мощность соответствует мощности турбин в самолете). При откачке газа из каверн он содержит значительное количество воды, которая является балластом при дальнейшей транспортировке газа. Для удаления воды предусмотрены 6 установок по осушке газа и 9 установок для выравнивания давления между газом, отобранным из каверны, и газом, поступающим в магистральную сеть. В день можно отобрать 26 млн. м3 газа из всех каверн. Следует отметить, что данное хранилище подключено к 4 магистральным газопроводам.

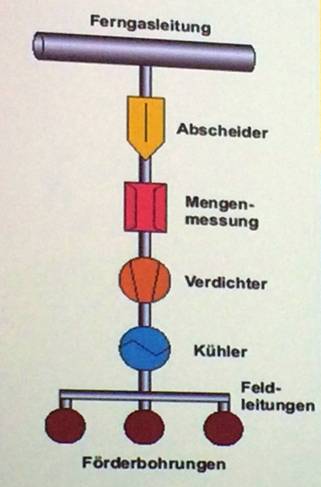

Процесс закачки газа (рисунок 4): газ, приходящий из магистрального трубопровода, проходит через фильтр, где отделяются твердые вещества. Далее измеряется объем газа. Затем газ проходит через компрессор для выравнивания давления между давлением газа из магистрали и тем давлением, с которым газ должен поступить в каверну. В этой компрессорной установке газ сильно нагревается и затем проходит через охладительную установку для дальнейшей закачки либо в скважины, либо в сами каверны.

Рисунок 4. Процесс подготовки газа к закачке в подземное хранилище

При отборе газа этот процесс производится с точностью до наоборот: газ отбирается из скважин или из каверн, его очищают, затем нагревают. Благодаря установке понижения давления газ охлаждается, далее происходит выравнивание давления и поставка газа в магистральный трубопровод. Объем осушенного газа измеряют при помощи ультразвуковых приборов.

Процесс формирования каверн в основном происходит сверху вниз. Вода, необходимая для формирования каверны, поступает по скважинам в предполагаемое место будущего хранилища. Вода из-за маленькой плотности в основном собирается в верхней части каверны и растворяет соль, образуя соляной раствор, который из-за большей плотности поднимается на поверхность по скважине к устью. Для избежания выхода раствора на поверхность верхняя часть скважины закупоривается мазутом.

В каверну устанавливаются трубы различных длин, одна из которых достигает того места, где находится соль. Для того чтобы газ при буровых работах не мог попасть на поверхность земли все трубы цементируются. В интересах безопасности устанавливается еще одна дополнительная труба. Верхняячасть скважин (фонтанная арматура) цементируется к буровым колонкам. В этой части имеются различные задвижки для регулирования потока газа, при помощи которых в случае аварии можно закрыть выход газа в течение нескольких секунд.

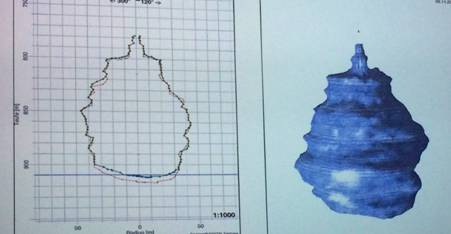

Для выявления размеров каверны используется ультразвуковой зонд, который опускается в каверну и передает сигнал из каверны наверх. Измерение происходит в нескольких горизонтальных секторах через каждые 2,5 м. В результате полученных данныхмоделируется форма полученной каверны. Для месторождений газа используют метод компьютерной симуляции для определения наличия каких-либо новообразований (рисунок 5).Моделирование выполняют при помощи программы «Eclipse», которая была разработана специально для предприятия.

Рисунок 5. Метод компьютерной симуляции подземного хранилища газа

В природных условиях таких солевых каверн не существует. Создание одной каверны длится примерно 4 года, но в настоящее время разрабатываются каверны большего объема, создание которых занимает около 5 лет. Срок службы одной каверны более 30 лет. Старые каверны частично ремонтируются: скважины меняют, а полое пространство остается для дальнейшего использования.

VerbundnetzGas (VNG)

Компания возникла в 50-60-х гг. ХХ века. В настоящее время головной офис компании находится в г. Лейпциг.

Основными сферами деятельности являются:

- разведка и добыча газа;

- торговля и сопутствующие услуги;

- транспортировка газа;

- хранение газа в подземных хранилищах.

Данными четырьмя направлениями занимаются 4 подразделения компании:

- разведку месторождений и добычу газа в Северном море ведет VNGNorgeAS;

- торговлю осуществляет непосредственно VNGAG;

- транспортировкой газа – компания ONTRASGastransportGmbHCo. (независимый оператор газотранспортных магистралей; протяженность транспортной сети около 7200 км);

- хранение природного газа – сфера деятельности компании VNGGasspeicher (третий по величине оператор подземных хранилищ в Германии; общая вместимость резервуаров – 2,5 млрд. м3).

Компания осуществляет поставки газа внутренним и иностранным потребителям, включая европейские рынки. Подразделение компании на 4 составляющих объясняется европейским законодательством в области антимонопольной деятельности, которое запрещает одной и той же компании заниматься как торговлей, так и транспортировкой газа. Для обхода этих законов и были созданы псевдодочерние предприятия типа ONTRAS. В результате получившийся концерн постоянно контролируется государственными органами, в результате чего система управления отличается высокой степенью инертности и неповоротливости.

По состоянию на 31.12.2014 года основными акционерами компании являются:

- EWE Aktiengeselischaft (Ольденбург)

- VNG Verbundnetz Gas Verwaltungs und Beteiligungsgesellschaft mbH (Эрфурт)

- GAZPROMGermaniaGmbH (Берлин).

Структура акционеров представлена на рисунке 2.1.

Рис.2.1. Структура акционеров VNG

Однако в апреле 2015 года стало известно о том, что компания «Газпром» продает свою часть акций компании EWE. Ранее «Газпром» и WintershallHolding совместно владели блокирующим пакетом акций VNG (26,31% акций), однако после выхода Wintershall из капитала немецкой компании «Газпром» не может принимать реального участия в управлении VNG.

В настоящее время в составе компании 57 обществ. Общее число работников – 1427 человек. В 2014 году чистая прибыль группы VNG составила 184 млн.евро, прибыль VNGAG – 224 млн.евро. Выручка от реализации составила 9,978 млрд.евро.

Основные показатели деятельности VNGAG за период с 2011 по 2014 гг. представлены в таблице 1.

Таблица 2.1.Основные показатели деятельности компании.

| 2011 | 2012 | 2013 | 2014 | |

| Прибыль/потери, млн.евро | -260 | 132 | 174 | 224 |

| Продажи (объем реализации), млн.евро | 6.329 | 7.811 | 8.761 | 7.676 |

| Число рабочих, чел. | 692 | 393 | 395 | 408 |

| Отпуск газа из газохранилища, кВт/ч | 235 | 274 | 310 | 310 |

Производственные показатели группы VNG за 2014 год представлены в таблице 2.

Таблица 2.2.Производственные показатели компании.

| Число занятых на конец года, чел. | 1427 |

| Сбыт газа, млрд.кВт*ч | 368 |

| Протяженность газотранспортной сети, км | 7200 |

| Активная емкость ПХГ на конец года, млрд. м3 | 2,7 |

Основными поставщиками газа являются:

- Россия (ОАО «Газпром») – 35-40%;

- Норвегия (20%);

- поставщики Германии (10%);

- газ, закупаемый на торговых площадках.

Негативные факторы, препятствующие развитию компании:

1. низкий темп роста экономики;

2. сокращение объемов потребления газа как в Германии, так и в Европе в целом. Спрос на природный газ в Германии за 2014 год снизился на 14% и составил примерно 80 млрд.м3 в год. Также падение спроса на природный газ наблюдается и в электроэнергетике в связи с увеличением доли возобновляемых источников энергии (субсидирование производителей возобновляемых источников энергии за счет средств потребителей составило в 2014 году порядка 25 млрд.евро; государственное субсидирование компаний в стране отсутствует, покупатели платят дополнительные тарифы за каждый использованный кВт. Таким образом, происходит непрямое субсидирование производителей возобновляемой энергии, что делает все остальные направления деятельности в энергетической отрасли неконкурентноспособными по сравнению с альтернативной энергетикой). В соответствии с планом руководства страны, доля возобновляемых источников энергии должна быть увеличена до 27% в следующем году. На данный момент возобновляемые источники энергии вышли на 1 место в Германии (26%), в то время как доля бурого угля составляет 25%, энергии атомных электростанций – 16%;

3. резкое колебание цен на газ в течение года.

Сильные стороны компании VerbundnetzGas:

- диверсификация производства (компания обладает всеми подразделениями от добычи до продажи природного газа);

- высокоразвитый сегмент разведки и добычи, способствующий диверсификации источников поставок энергоресурсов и укреплению автономности и независимости всей группы компаний в целом;

- значительные мощности ПХГ и потенциал для развития инновационных технологий в области подземного хранения газа;

- наличие газотранспортной сети (ONTRASGastransportGmbH). Однако следует отметить, что в настоящее время VNG является транспортным клиентом собственного подразделения ONTRAS и вынуждено принимать его условия в отношении времени поставки и транспортировки, а также технических характеристик. Также процент собственного газа пока не велик, всего 5% от всего объема газа.

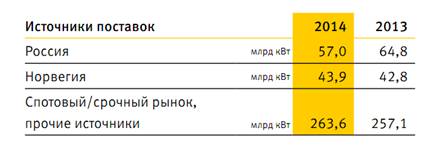

Структура закупок природного газа группы VNG представлена в таблице 2.3.

Таблица 2.3.Структура закупок ПГ.

Финансовое положение группы VNG и VNGAG

Таблица 2.4. Финансовые показатели деятельности компании.

В целом, как и абсолютно все другие части энергоотрасли Германии, торговля и транспортировка природного газа находится в двояком положении. С одной стороны, необходимо поддерживать определенный уровень закупок и поставок газа. С другой стороны, за счет субсидий альтернативная энергетика по уровню рентабельности легко опережает все остальные отрасли. Получается нерыночная ситуация, при которой государство жестко регулирует энергобаланс страны, не обращая внимания на дисбаланс эффективности компаний, работающих в отрасли.

3. Буроугольный карьер Welzow-Süd

Район Лаузиц (Lausitz) в Германии, не далеко от польской границы. Эксплуатацией рудников занимается компания VattenfallEurope, используя для добычи угля большие экскаваторы, транспортно-отвальные мосты и конвейерные ленты. Добытый бурый уголь перевозится на окрестные электростанции.

Общая выработка угля в настоящее время составляет около 180 млн тонн в год. В районе Лаузитц добывается около 60 млн тонн угля. На самом карьере добывается 20 млн тонн. Во времена ГДР на карьере работало около 3000 сотрудников, когда произошло объединение Германии, осталось около 1000 сотрудников. Около 600 человек, занимаются именно добычей угля, а остальные работают в филиалах, относящихся к компании Vattenfall. Производство механизировано. Вся площадь, которую занимает карьер, составляет примерно 3 000 Га. Площадь карьера составляет приблизительно 50 км. Высота уступа варьируется от 20 до 25 метров.

В начале отработки данное месторождение состояло из 17 карьеров. Сейчас осталось только 5. Разработка карьераWelzow-Süd началась в 1959 году. Протяженность карьера составляет около 5 км. Примерно к 2025 году бурый уголь будет полностью извлечен из данного карьера. Рядом с карьером залегает приблизительно 200 млн тонн угля. Годовая добыча будет составлять от 10 до 15 млн тонн угля в год. Этого угля хватит приблизительно до 2044-2045 года. Примерно к 2040 году прекратится добыча бурого угля.

Фирма VattenfallEurope AG – немецкое подразделение шведского концерна Vattenfall. VattenfallEurope была основана в сентябре 2002 года после слияния старинных предприятий Bewag, HEW, LAUBAG и VEAG. К основной сфере деятельности Vattenfall относятся открытые разработки бурого угля, выработка электрической и тепловой энергии на одной из самых современных электростанций Европы, а также распределение и сбыт этой энергии физическим и юридическим лицам и дистрибьюторам. Vattenfall добывает лужицкий бурый уголь в открытых горных разработках в Йеншвальде/Котбус-Норд, Вельцов-Зюд и Нохтен/Райхвальде. На сегодняшний день одобренные горным и земельным правом выемочные участки Vattenfall содержат около 1,3 млрд. тонн угля. Электростанция в Шварце Пумпе в основном перерабатывает в электричество рядовой бурый уголь из разработок Вельцов-Зюд и Нохтен. При полной загрузке ежедневно используется около 36 000 тонн бурого угля (по данным фирмы Vattenfall).

Энергетическая компания VattenfallEuropeMining AG ведет добычу бурого угля на разрезе Welzow-Süd с производственной мощностью 20 млн. тонн в год. Толщина угольного пласта составляет от 10 до 16 метров, мощность вскрышных пород от 90 до 130 метров. В 1959 году начался дренаж карьерного поля, в ноябре 1966 был добыт первый уголь.

Рис № 3.1 Общая схема добычи бурого угля на карьере Welzow-Süd.

Горнотранспортное оборудование, представленное на карьере, в основном было произведено во времена ГДР.

Основное оборудование

Вскрышные работы: 3 цепных экскаватора, 1 роторный

· Absetzer 1105 A2Rs-B 15400.120

· Absetzer 1107 A2Rs-B 18000.120

· Eimerkettenbagger 1285 Es 3150

· Schaufelradbagger 1519 SRs 6300 + VR

Добычныхработы: 1 цепнойэкскаватори 1 роторный

· Eimerkettenbagger 348 ERs 710

· Eimerkettenbagger 352 ERs 710

· Eimerkettenbagger 358 ERs 710

· Bandwagen 728 BRs 1400

· Bandwagen 731 BRs 1400

· Bandwagen 732 BRs 1400

· Bandwagen 751 BRs 1600

· Schaufelradbagger 1530 SRs 1301

Schaufelradbagger 1532 SRs 1301

Длинаэкскаваторногоблокавсреднемсоставляет 3 км.

|

Рис № 3.2 Роторный экскаватор

Нижний слой вскрыши разрабатывается транспортно отвальным комплексом, в состав которого входят два цепных экскаватора, работающих верхним и нижним черпанием, и, собственно, транспортно-отвальный мост F60.

Транспортно-отвальный мост:

· Abraumförderbrücke 32 F60

· Eimerkettenbagger 1307 Es 3750

· Eimerkettenbagger 1308 Es 3750

|

Рис № 3.3 Транспортно-отвальный мост

Карьер бурого угля имеет широко развитую систему транспортировки, а именно конвейерную сеть, длина которой составляет примерно 30 км.

На карьере так же используется вспомогательное оборудование:

Бульдозеры: Hitachi, Volvo, Cat и др.

Автосамосвалы: Саt, Scania,Mercedes-Benz

Гидравлические экскаваторы: Cat, Volvo, Liebherr.

.

Шахта Reiche Zeche

Особенностью Технического университетаФрайбергскойгорной академии является учебная и научно-исследовательская база шахт "Вознесения" (HimmelfahrtFundgrube), в которую входят 2 объекта «Райхе Цехе» ("ReicheZeche") и «Старая Элизабет» ("AlteElisabeth"). Из одной шахты в другую можно перейти пройдя 1,5 км выработок. Шахта «Райхе Цехе» (ReicheZeche), дает представление о вековой истории горных работ Фрайберга и является уникальным местом для обучения и проведения экспериментов.Глубинашахты «Райхе Цехе»150 м, длина 20 км. Общая длина выработок в районе расположения фрайбергских шахт составляет 2200 км.

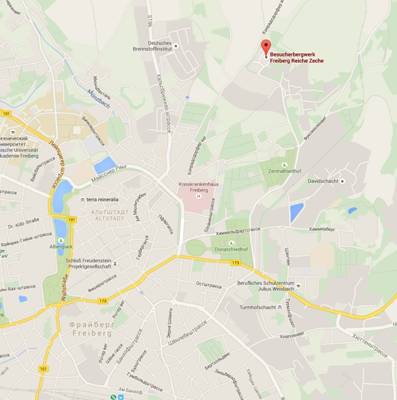

На этой шахте для аспирантов и сотрудников НМСУ «Горный» была проведена экскурсия. Горные выработки шахты сегодня используются для обучения и исследований, включают центральную часть обширного фрайбергского горного округа и расположены в северо-восточной окраине города.

Рис. 4.1 Географическое расположение шахты «Райхе Цехе»

Рис. 4.2 Карта расположения шахт в районе Фрайберга

На значительном расстоянии от шахты можно увидеть сооружение горнотехнического типа, расположенное над шахтным стволом и входящее в шахтную подъемную установку - стальной надшахтный копёр. Он предназначен для установки направляющих (копровых) шкивов, направляющих проводников, разгрузочных кривых для скипов и опрокидных клетей, а также крепления посадочных устройств, клетей и другого оборудования. Для проведения экскурсии клеть подъемной машины в шахте опускается на глубину 150 м.

Рис. 4.2 Стальной надшахтный копёр

Рис. 4.3 Часть копра, расположенного внутри здания

Маршрут гида проходил по сети горизонтальных выработок (общая протяжённость которых 20 км), при этом сопровождался рассказом о геологии месторождения, истории добычи и горного дела во Фрайберге и его окрестностях.

Для посещения шахты требовалось отсутствии клаустрофобии (боязни замкнутого пространства), а также болезней, лечение которых требует постоянного принятия лекарств. Запрет посещения шахты касаетсяженщин на 6 месяце беременности.

Перед спуском вниз, посетителей разделили на 2 группы: часть людей слушала экскурсию на английском языке без перевода, другая часть на немецком с переводчиком.

Во время всего пребывания в шахте обязательно было носить каску с включенным фонарём, самоспасатель не требовался.

Начало экскурсии сопровождал спуск клети на глубину 150 метров. После чего начался рассказ о истории шахты и горного дела во Фрайберге.

Во Фрайберге (который в то время был ещё маленьким селением Кристиансдорф) в 1168 году, было найдено первое серебро. Купцы, которые перевозили соль из Западной Европы в Восточную, случайно наткнулись на непонятный блестящий камень, который они отвезли показать в г. Гослар (расположенный в земле Нижняя Саксония у подножия горного массива Гарц), в котором уже 100 лет добывалось серебро. Горные мастера обнаружили в привезённом образце 87% чистого серебра (что являлось редкостью по тем временам), после этого они отправились добывать серебро в Кристиансдорф. Чистое самородное серебро находили до глубины 40 метров. Особенностью добычи во Фрайберге являлось то, что самородное серебро залегало близко к поверхности, чем глубже горизонт добычи, тем меньше содержание серебра. На глубине 150 метров содержание составляло 0,6%, а на глубине 800 метров 0,1%. Кроме серебра в шахте добывался свинец, цинк, олово, медь и пирит. Работа горняков была в 2 смены по 10-12 часов. В начале 19 века один горняк за смену выбивал 2 углубления глубиной 30-40 см под заряд ВВ. Для этого использовалось кайло, по которому били молотком 30-60 ударов в минуту. В последние годы работы шахты буровая установка бурила шпуры глубиной 2,5 м за смену, при этом создавая шум в 120 дБ. Основные производственные процессы: бурение, взрывание, уборка отбитой массы.

Для транспортирования руды первоначально использовали вагонетки венгерского производства, которые передвигались по деревянным настилам, затем в 19 веке перешли на английские железные вагонетки, которые двигались по рельсам, а в 20 веке они были заменены на немецкие вагонетки шириной 60 см.

Первое время разработка шла сверху вниз, но этот способ создавал проблемы с откачкой воды, а также с транспортированием отбитой руды и породы, которые приходилось заново поднимать наверх. Поэтому со временем было принято решение перейти на разработку снизу вверх, при этом вода стекала под собственным весом, а отработанную руду спускали по желобам в вагонетки. Производительность от перехода на разработку снизу вверх повысилась на 80%.

Консервация шахты началась в 1908 году и закончилась в 1915 году. В 1935 году разработка снова началась, в виду того, что требовалось сырьё для подготовки к войне, в частности возросла потребность в цветных и драгоценных металлах. После войны добыча велась до 1969 года, т.к. в дальнейшем стала нерентабельна.

О профессионализме работы маркшейдеров может говорить тот факт, что в 1952 г. при проходке с двух противоположных направлений навстречу друг другу западного квершлага длиной 350 метров с уклоном составлял 10о на 100 метров, стыки выработки совпали с точностью до нескольких сантиметров.

Крепь в шахте деревянная (меняется каждые 3-4 года), редко металлическая штанговая, большая часть участков не нуждалась в крепи в виду достаточной крепости и прочности вмещающих пород. Стоит отметить, что даже по прошествии 60 лет штанговая крепь выполняет свою функцию. Крепление ставилось только на кровлю выработок, в то время как борта считались устойчивыми.

Рис. 4.4-4.6 Таблички, указывающие место добычи или проходки на последний день уходящего года

Рис. 4.7 Рудная жила и вмещающие породы

Большая часть жил залегает под углом 45 о.

Минеральный состав: гнейс (шпат, кварц и слюда), сульфат бария (тяжелый шпат), цинк, пирит, свинец, флюорит.

Подземные воды содержат свинец, цинк, мышьяк.

Можно сделать вывод о том, что шахта, реставрация которой заняла 21 месяц и была открыта к июню 2015 года, является одной из лучших для проведения исследований и обучения горняков. Безопасность и оснащение шахты находится на высоком уровне. Шахта является открытым музеем, частью истории горного дела в Германии и города Фрайберга, который раньше называли «Серебряный город». Для любого горного инженера посещение данной шахты, послужит примером того, как организовать образцово- учебную/исследовательскую деятельность на базе горного предприятия. Студенты Технического университетаФрайбергскойгорной академии, обучающиеся по специальности горного профиля, проходят практику и проводят научные исследования на базе данной шахты.

Электростанция VNG на буром угле

Разработка проекта электростанции началась в 1991 году, а уже через два года в 1993 начались строительные работы. Все подготовительные работы удалось завершить в такой короткий период, потому что население поддерживало строительство из-за потенциального увеличения рабочих мест и возможности избавится от прежних промышленных объектов, располагавшихся на территории, занимаемой теперь электростанцией. В 1997 году, после введения в эксплуатацию станция стала самой большой в мире, работающей на буром угле. При мощности станции в 1800 МВт, для ее обслуживания требуется всего 280 человек. Дневной расход бурого угля при КПД 40% составляет 630 тонн.

Рисунок 5.1. Макет электростанции

Ключевые роли в работе станции играют: установка для подготовки угля; конвейерные ленты; камеры сгорания; турбины; фильтрационные установки; инженерные системы; насосные станции; повышающая трансформаторная подстанция и градирни.

Для сжигания уголь сушат и измельчают до 0.1мм, затем он подается в камеры сгорания. Тепловая энергия используется для выработки пара с давлением 300 атм., который вращает турбину и вал синхронного генератора с частотой 3000 оборотов в минуту. Генераторы вырабатывают переменный ток. Нормальное напряжение на выходе генераторов 27кВ, наподстанции напряжение повышается до 380кВ.

Рисунок 5.2. Внутри камеры сгорания

Турбина включает четыре ступени для работы на разных давлениях, поддержание частоты вращения осуществляется изменением подачи пара. Кроме того, выработанный пар идет на несколько соседних фабрик, часть выработанного тепла применяется для отопления и горячего водоснабжения ближайших городов, остаточная теплота отводится в градирнях.

Рисунок 5.3. Градирня в работе

Газы из камеры проходят две стадии очистки, на первой электромагнитным фильтром отсеиваются крупные частицы до 1мг., затем газы проходят через известняк, где удаляются серосодержащие вещества, в день для этого расходуется более ста тонн известняка. Далее известняк используется в качестве сырья для изготовления гипса. Остальное выбрасывается в атмосферу, из-за этого электростанции на буром угле часто критикуются экологами, так как выделение углекислого газа при сгорании бурого угля значительно. Несмотря на указанный недостаток в электростанции на буром угле продолжают вводиться в эксплуатацию.

Такие станции – часть энергетической политики Германии, которая предполагает отказ от атомных электростанции. Пока сеть возобновляемых источников энергии не обеспечивает достаточную надежность электроснабжения, электростанции на буром угле остаются важным источником электроэнергии на востоке Германии.

Дата добавления: 2018-04-15; просмотров: 502; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!