Геометрические параметры и изготовление червячных передач

В червячной передаче, как и в зубчатой, различают диаметры начальных (dw1, dw2) и делительных (d1, d2) цилиндров. В передачах без смещения .

Червяки различают:

1. по форме образующей поверхности:

· цилиндрические (а);

· глобоидные (б);

2. по форме профиля витков:

· прямолинейный (трапецеидальный, архимедов - наиболее распространенный, при HB £ 350, нешлифованный, выполняются на обычных станках);

· криволинейный (евольвентний - HRC > 45, шлифованный, на специальных станках).

Червячное колесо нарезают червячными фрезами.

Основные геометрические параметры червяка и колеса:

профильный угол;

· осевой модуль, стандартизированный;

· число заходов червяка;

· число зубьев колеса, при условии не подрезания зубьев рекомендуют принимать ≥ 28;

· коэффициент диаметра червяка, стандартизированный;

· угол подъема винтовой линии.

· делительные диаметры:

· диаметр вершин

· диаметр впадин .

· межосевое расстояние

Кинематические параметры червячной передачи

В червячной передаче, в отличии от зубчатой, окружные скорости и не совпадают. Они направлены под углом 900 и отличаются по значению. При относительном движении начальные цилиндры скользят. При одном обороте червяка колесо поворачивается на угол, охватывающий число зубьев колеса, равное числу заходов червяка.

Основным преимуществом червячной передачи является большие передаточные отношения: в силовых передачах 10...80 , в кинематических передачах до 300 .

|

|

|

При движении витки червяка скользят по зубьям колеса, как в винтовой паре. Скорость скольжения направлена по касательной к винтовой линии червяка

Большое скольжение является причиной снижения ККД, повышенного износа и заедания

ККД червячной передачи

ККД повышается в случае увеличения числа заходов червяка и снижается с уменьшением коэффициента трения или угла трения. Коэффициент трения снижается с увеличением скорости скольжения . Кроме того, значение коэффициента трения зависит от шероховатости поверхности трения, а также качества смазочного масла.

Свойство самоторможения применяется в грузоподъемных механизмах. ККД самотормозящей пары, как правило, меньше 0,5.

Силы в зацеплении

· Окружная сила на червяке .

· Окружная сила на колесе .

· Радиальная сила

46. КПД червячной передачи;

КПД закрытой червячной передачи должен учитывать потери в зацеплении и подшипниках, а также потери на разбрызгивание, перемешивание масла и др. Роль смазывания в червячной передаче еще важнее, чем в зубчатой, так как в зацеплении происходит скольжение витков червяка вдоль контактных линий зубьев червячного колеса. В случае несовершенства смазывания резко возрастают потери, возможно повреждение зубьев.

|

|

|

Червячная передача является зубчато-винтовой и имеет потери, свойственные как зубчатой передаче, так и передаче винт — гайка.

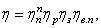

Среднее значение КПД при однозаходном червяке можно принимать равным 0,7 - 0,75; при двухзаходном 0,75 - 0,82; трех- и четырехзаходном 0,83 -0,92. Общий КПД для закрытой червячной передачи можно определить по формуле (уточненный расчет)

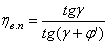

где степень п — число пар подшипников;  — КПД, учитывающий потери в одной паре;

— КПД, учитывающий потери в одной паре;  — КПД, учитывающий потери в подшипниках, на разбрызгивание и перемешивание масла;

— КПД, учитывающий потери в подшипниках, на разбрызгивание и перемешивание масла;  — КПД, учитывающий дополнительные потери в зацеплении аналогичны потерям в зубчатых передачах;

— КПД, учитывающий дополнительные потери в зацеплении аналогичны потерям в зубчатых передачах;  - КПД, учитывающий основные потери в зацеплении как в винтовой паре.

- КПД, учитывающий основные потери в зацеплении как в винтовой паре.

Значения угла  трения в зависимости от скорости скольжения

трения в зависимости от скорости скольжения  приведены в табл. 9. Они получены экспериментально для червячных передач на опорах с подшипниками качения, т.е. в этих значениях учтены потери мощности в подшипниках качения, в зубчатом зацеплении и на размешивание и разбрызгивание масла. Величина

приведены в табл. 9. Они получены экспериментально для червячных передач на опорах с подшипниками качения, т.е. в этих значениях учтены потери мощности в подшипниках качения, в зубчатом зацеплении и на размешивание и разбрызгивание масла. Величина  значительно снижается при увеличении

значительно снижается при увеличении  , так как при больших скоростях в зоне контакта создаются благоприятные условия для образования масляного слоя, разделяющего витки червяка и зубья колеса и уменьшающего потери в зацеплении.

, так как при больших скоростях в зоне контакта создаются благоприятные условия для образования масляного слоя, разделяющего витки червяка и зубья колеса и уменьшающего потери в зацеплении.

|

|

|

47. Силы и зацеплении червячной передачи;

Силы в зацеплении определяют для случая контакта рабочих поверхностей в полюсе зацепления и раскладывают по трем взаимно перпендикулярным осям.

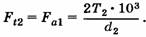

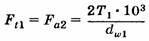

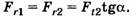

Окружная сила на колесе равна по модулю осевой силе на червяке:

Окружная сила на червяке равна осевой силе на колесе:

Радиальная сила, раздвигающая червяк и колесо:

В этих зависимостях T2 и T1 – вращающие моменты на валах колеса и червяка, α – угол профиля витка червяка, d2 – делительный диаметр колеса, dw1 – начальный диаметр червяка.

48. Расчет на прочность червячных передач;

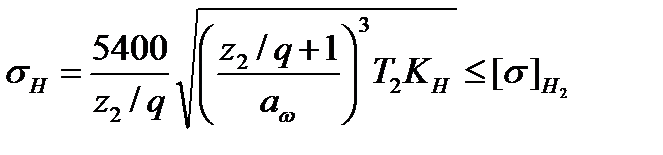

По контактным напряжениям

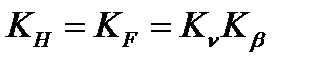

Т2 – крутящий момент на валу колеса, Н·м; αω – межосевое расстояние передачи, мм; [σ]H2 – допускаемое контактное напряжение материала червячного колеса, МПа; KH – коэффициент нагрузки:

KV – динамический коэффициент;

Kβ - коэффициент неравномерности распределения нагрузки по длине контактной линии.

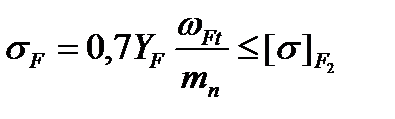

По напряжениям изгиба

Рассчитывают только зубья колеса, т.к. витки червяка по форме и материалу значительно прочнее зубьев колеса. Расчет является приближенным, т.к. зуб колеса имеет переменную форму сечения по ширине колеса и основание его расположено не по прямой линии, а по дуге окружности.

Рассчитывают только зубья колеса, т.к. витки червяка по форме и материалу значительно прочнее зубьев колеса. Расчет является приближенным, т.к. зуб колеса имеет переменную форму сечения по ширине колеса и основание его расположено не по прямой линии, а по дуге окружности.

|

|

|

[σ]F2 – допускаемое изгибное напряжение для материала колеса;

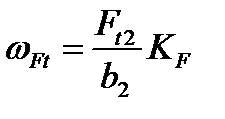

ωFt – удельная расчетная окружная сила

mn – нормальный модуль зацепления;

mn – нормальный модуль зацепления;

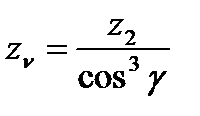

YF – коэффициент формы зуба (его находят по эквивалентному числу зубьев):

YF – коэффициент формы зуба (его находят по эквивалентному числу зубьев):

49. Материалы для деталей червячных передач и выбор допускаемых напряжений;

Червяк:

Среднеуглеродистые сталей марок 45, 50, легированных 40Х, 40ХН с поверхностной или объемной закалкой до твердости 45…54 НRC и последующим шлифованием витков.

Цементуемые стали 18ХГТ, 20Х с твердостью после закалки 56 …63 НRC.

Зубчатые венцы червячных колес:

По мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения:

ü Оловянные бронзы (БрО10Ф1, БрО10Н1Ф1…) – применяют при высоких скоростях скольжения (до 5 …25 м/с).Обладают хорошими антифрикционными свойствами, но невысокой прочностью.

ü Безоловянные бронзы и латуни (БрА9Ж3Л, ЛЦ23А6Ж3Мц2 …) – применяют при средних скоростях скольжения (до 3…5 м/с). Высокая механическая прочность, но пониженные антизадирные свойства.

ü Серые чугуны марок СЧ15, СЧ20 применяют при малых скоростях скольжения(до 2 …3м/с) в механизмах с ручным приводом.

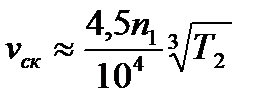

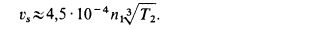

Для выбора материала колеса предварительно определяют ожидаемую скорость скольжения, м/с:

Для выбора материала колеса предварительно определяют ожидаемую скорость скольжения, м/с:

Допускаемые контактные напряжения:

для оловянных бронз – определяют из условия сопротивления усталостному выкрашиванию рабочих поверхностей зубьев

для оловянных бронз – определяют из условия сопротивления усталостному выкрашиванию рабочих поверхностей зубьев

σНо – предел контактной выносливости при числе циклов перемены напряжений 107, МПа; Сv – коэффициент, учитывающий интенсивность изнашивания зуба колеса в зависимости от скорости скольжения; КНL – коэффициент долговечности.

σНо – предел контактной выносливости при числе циклов перемены напряжений 107, МПа; Сv – коэффициент, учитывающий интенсивность изнашивания зуба колеса в зависимости от скорости скольжения; КНL – коэффициент долговечности.

σВ – временное сопротивление для бронзы на растяжение, МПа

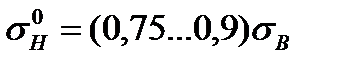

для твердых бронз (алюминиево-железистых) и чугунов – принимают из условия сопротивления заеданию либо по эмпирическим формулам, либо численно в зависимости от скорости скольжения

50. Тепловой расчет, охлаждение и смазка червячной передачи;

Их применяют в паре с твердыми (>45 HRC) шлифованными и полированными червяками для передач, у которых м/с. Чугун серый или модифицированный применяют при 2 м/с, преимущественно в ручных приводах.

Допускаемые контактные напряжения для оловянных бронз: [<xH]«Cv (0,85...0,9) <тв при шлифованном и полированном червяке с твердостью >45 HRC; [σΗ]«Cv 0,75 σΒ при несоблюдении указанных условий для червяка. Для бронзы БрА9Ж4 [σΗ]*300-25ν, (МПа) —при шлифованном и полированном червяке с твердостью >45 HRC, Cv — коэффициент, учитывающий скорость скольжения:

Vs;m/C... <1 2 3 4 5 6 7 ^8

С0 1,33 1,21 1,11 1,02 0,95 0,88 0,83 0,8

При проектном расчете скорость скольжения (м/с) оценивают по приближенной зависимости

Приведенные зависимости относятся к длительному сроку службы при нагрузке, близкой к постоянной.

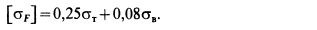

Допускаемые напряжения изгиба для всех марок бронз

Для проверки червячных передач на прочность при кратковременных перегрузках, которые не учитывают в основном расчете, принимают следующие предельные допускаемые напряжения: оловянные бронзы  для бронзы всех марок.

для бронзы всех марок.

§ 9.8. Тепловой расчет, охлаждение и смазка передачи

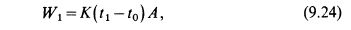

Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Если отвод теплоты недостаточный, передача перегревается и выходит из строя. Количество теплоты, выделяющейся в передаче в секунду, или тепловая мощность,

где Рх—мощность на входном валу, Вт; η— КПД передачи.

Через стенки корпуса редуктора теплота отдается окружающему воздуху, происходит естественное охлаждение. Количество теплоты, отданной при этом в секунду, или мощность теплоотдачи,

где А—площадь поверхности охлаждения, м2; tx—внутренняя температура редуктора или температура масла, °С;

t0 — температура окружающей среды (воздуха), сС; К—коэффициент теплоотдачи, Вт/(м2 °С).

Под площадью поверхности охлаждения А понимают только гу часть площади наружной поверхности корпуса редуктора, которая изнутри омывается маслом или его брызгами, а снаружи — свободно циркулирующим воздухом. По последнему признаку обычно не учитывают площадь поверхности днища корпуса. Если корпус снабжен охлаждающими ребрами, то учитывают только 50% площади их поверхности.

51. Глобоидные передачи. Особенности конструкции и расчета;

Из червячных редукторов наиболее распространены в настоящее время редукторы с цилиндрическими и глобоидными червяками. Передаточное отношение одной червячной передачи от 8 до 100, а иногда может доходить до 1000, что позволяет получить компактную конструкцию редуктора. В червячных редукторах в течение продолжительного времени применялись исключительно червячные передачи с цилиндрическим червяком ввиду их простоты в изготовлении и регулировке. Цилиндрический червяк червячной передачи представляет собой винт с резьбой различного профиля, наружная поверхность витков которого имеет форму цилиндра. По форме профиля витка червяки бывают архимедовы, конволютные и эвольвентные. Архимедовы червяки (Рис. 8,а) имеют в осевом сечении витка трапецеидальный профиль, а в торцовом сечении очерчены архимедовой спиралью. Изготавливаться эти червяки могут па обычных токарно-винторезных станках, что определило их широкое распространение. Применяются архимедовы червяки в основном без шлифовки, так как требуют специально профилированного шлифовального круга. В связи с возросшими требованиями к червячным передачам этот тип червяка в настоящее время находит применение в основном при мелкосерийном производстве.

Конволютный червяк (Рис. 8,б) имеет прямолинейные очертания витка в нормальном сечении. Технология изготовления этих червяков проще, чем архимедовых. При шлифовке конволютного червяка на обычном резьбошлифовальном станке получается нелинейчатый профиль витка, близкий к поверхности конволютного червяка.

Эвольвентные червяки (Рис. 8,б) имеют прямолинейный профиль при сечении витка плоскостью, касательной к основному цилиндру червяка, а при сечении плоскостью, перпендикулярной к оси, дают эвольвенту. Эвольвентные червяки допускают шлифовку винтов червяка торцом шлифовального круга. Поэтому такой вид червячной передачи особенно выгодно применять при крупносерийном производстве .

Число заходов червяка в силовых передачах обычно выбирают в пределах от 1 до 4, а количество зубьев червячного колеса — от 26 до 80. При выборе числа зубьев колеса и количества заходов червяка нестандартных передач можно руководствоваться табл. 9.

52. Кинематические параметры и принцип действия волновых передач;

Вращение генератора вызывает вращение жесткого колеса с угловой скоростью соь (вариант I) или гибкого колеса с а>0 (вариант И).

Условимся называть: w0—размер деформирования, равный радиальному перемещению точки гибкого колеса по большой оси генератора; большая и малая оси генератора — большая и малая оси формы деформирования гибкого колеса в торцовом сечении.

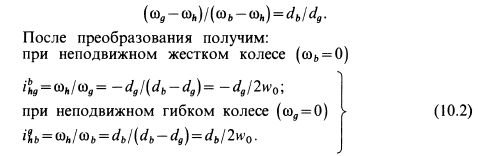

§ 10.2. Кинематические параметры и принцип действия

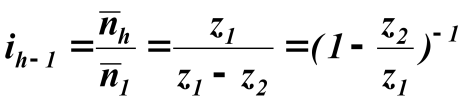

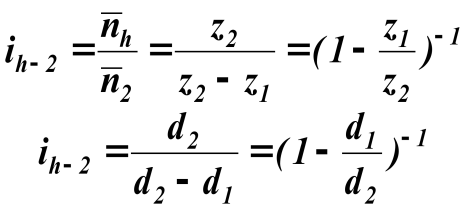

Передаточное отношение найдем, используя метод Виллиса (см. § 8.15):

После преобразования получим:

В простой передаче i равно отношению радиусов, а в волновой— отношению радиуса ведомого колеса к разности радиусов или к размеру деформирования w0.

Очевидно, что разность радиусов можно выполнить малой, а /—большим. Большое i—одно из положительных качеств волновой передачи. Значение /тах для фрикционных передач

ограничивается точностью изготовления или допускаемыми отклонениями размеров диаметров. Практически выполняют 'max ^ ЮОО. Значение /min ограничивает прочность гибких колес, так как значение напряжения пропорционально размеру деформирования w0. При стальных гибких колесах /min^80. Ограничение /min- один из недостатков волновых передач.

По структуре волновая передача, так же как и планетарная, является трехзвенным механизмом. Она может работать не только в режиме редуктора или мультипликатора, но и в режиме дифференциала.

Метод Виллиса позволяет просто получить формулы для передаточных отношений, но не вскрывает принципа преобразования параметров движения путем деформирования гибкого звена механизма.

Действительно, в передачах с жесткими звеньями, например в простой фрикционной передаче, при вращении одного колеса точки его поверхности получают окружную скорость, и если к этому колесу прижать другое, то оно получит ту же окружную скорость, а угловые скорости колес будут обратно пропорциональны их радиусам.

Как же образуются окружные скорости в волновой передаче? Как вращение генератора передается жесткому колесу через невращающееся гибкое колесо?

Для того чтобы выяснить это, рассмотрим движение точек невращающегося гибкого колеса при его деформировании вращающимся генератором. Отметим, что в нашей конструкции гибкое колесо подобно оболочке (толщина значительно меньше других размеров).

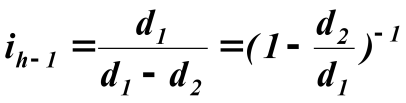

53. Передаточное отношение и число зубьев зубчатой волновой передачи;

передаточное отношение составит

; (8.14)

; (8.14)

а с учётом одинаковости модуля зацепляющихся колёс

. (8.14а)

. (8.14а)

Рассматривая аналогичным образом передачу движения в редукторе с неподвижным гибким колесом и подвижным, связанным с выходным валом, жёстким колесом не трудно установить, что передаточное отношение

. (8.15)

. (8.15)

Разность в числах зубьев жесткого и гибкого колёс с целью исключения интерференции зубьев должна быть пропорциональна числу волн волнового генератора.

КПД волновых передач относительно высок и также как в планетарных передачах падает с увеличением передаточного числа, а с увеличением нагрузки вначале растёт до максимально возможной величины, а потом, при дальнейшем возрастании нагрузки, начинает резко снижаться. При оптимальной нагрузке в пределах передаточного числа 80£u£250 коэффициент полезного действия 0,9³h³0,8.

54. Относительное движение зубьев, выбор профиля и размеров зубьев;

Разработано несколько профилей зубьев для волновых передач. Преимущественное распространение получили эвольвентные зубья, как наиболее технологичные и обеспечивающие удовлетворительное зацепление. При большом числе зубьев волновых передач (обычно Z> 150) форма эвольвентного зуба близка к трапецеидальному.

При использовании распространенного двадцатиградусного исходного контура угол профиля & варьируют путем смещения инструмента при нарезании, приспосабливая его к условиям зацепления. Синтез зацепления выполняют на основе анализа относительного движения зубьев.

На рис. 10.3 изображена траектория движения точки срединной поверхности гибкого колеса. Уравнения этой траектории можйо использовать для построения графика относительного движения зубьев в процессе зацепления.

На рис. 10.6 показано взаимное положение зубьев на малой оси генератора в момент времени /=0. Штриховой линией изображено положение зуба колеса G до деформирования. Здесь г — радиус срединной поверхности; ось п совпадает с осями симметрии зубьев; rag, Гаь — радиусы окружностей вершин зубьев; Rfg, — радиусы окружностей впадин.

Положение зуба колеса Ь в осях координат п — T определяем по двум точкам, взятым на оси симметрии и соответствующим окружностям вершин и впадин. Координаты по оси п

55. КПД и критерии работоспособности зубчатой волновой передачи;

КПД. Исследованиями установлено, что основными составляющими потерь мощности в волновой передаче являются потери в зубчатом зацеплении и генераторе. Несмотря на значительную нагрузку зацепления, обусловленную большими передаточными отношениями, реализуемыми в одной ступени волновой передачи, потери здесь сравнительно невелики, так как невелики скорости скольжения. Значительная доля потерь приходится на генератор как элемент конструкции, вращающийся с высокой скоростью входного звена и воспринимающий большие нагрузки выходного звена. Так же как и в простых передачах, КПД растет с увеличением нагрузки и уменьшается с увеличением передаточного отношения. Замечено, что КПД имеет максимум при некоторой величине нагрузки. Положение максимума зависит от жесткости звеньев передачи. При увеличении жесткости максимум сдвигается в сторону больших нагрузок (вследствие уменьшения искажения формы звеньев под нагрузкой), что влияет на качество зацепления. Практически КПД при /«80...250 располагается в пределах 0,9...0,8 соответственно.

Основные критерии работоспособности — прочность гибкого колеса; прочность гибкого подшипника генератора; жесткость генератора и жесткого колеса; износ зубьев. Первые два критерия не требуют дополнительных пояснений. Чрезмерное деформирование генератора и жесткого колеса приводит к интерференции зубьев при входе в зацепление и вращению (проскакиванию) генератора при неподвижном выходном вале. Износ зубьев при правильно выбранных геометрии зацепления, материале, термообработке и удовлетворительной смазке незначителен и практически не ограничивает срок службы передачи

56. Основные типы фрикционных передач и вариаторов. Особенности геометрии и кинематики;

Во фрикционной передаче с гладкими цилиндрическими катками (см. рис. 11.1)

/=пхп2=d2j[dx (1 - в)]« d^du Fn=KFJf,

Где 0,01...0,03 — коэффициент скольжения; К — запас сцепления;

1,25...1,5 для силовых передач; Кя 3 для передач приборов.

Коэффициент трения / во фрикционных передачах для разных случаев принимают:

Сталь по стали в масле 0,04...0,05;

Сталь по стали или чугуну без смазки 0,15...0,20;

Дата добавления: 2018-05-02; просмотров: 569; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!