Теплообменные аппараты с плавающей головкой

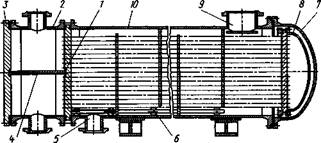

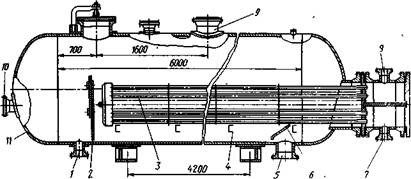

В теплообменниках с плавающей головкой теплообменные трубы закреплены в двух трубных решетках, одна из которых неподвижно связана с корпусом, а другая имеет возможность свободного осевого перемещения; последнее исключает возможность температурных деформаций кожуха и труб. Горизонтальный двухходовой конденсатор типа П (рис. 1.13) состоит из кожуха 10 и трубного пучка. Левая трубная решетка 1 соединена фланцевым соединением с кожухом и распределительной камерой 2, снабженной перегородкой 4. Камера закрыта плоской крышкой 3. Правая, подвижная, трубная решетка установлена внутри кожуха свободно и образует вместе с присоединенной к ней крышкой 8 «плавающую головку». Со стороны плавающей головки аппарат закрыт крышкой 7. При нагревании и удлинении трубок плавающая головка перемещается внутри кожуха.

Рис. 1.13. Горизонтальный двухходовой конденсатор с плавающей головкой

Для обеспечения свободного перемещения трубного пучка внутри кожуха в аппаратах диаметром 800 мм и более трубный пучок снабжают опорной платформой 6. Верхний штуцер 9 предназначен для ввода пара и поэтому имеет большое проходное сечение; нижний штуцер 5 предназначен для вывода конденсата и имеет меньшие размеры.

Значительные коэффициенты теплоотдачи при конденсации практически не зависят от режима движения среды. Поперечные перегородки в межтрубном пространстве этого аппарата служат лишь для поддержания труб и придания трубному пучку жесткости.

|

|

|

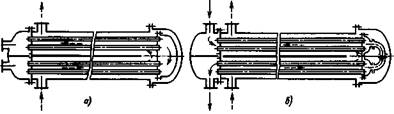

Аппараты е плавающей головкой обычно выполняют одноходовыми по межтрубному пространству, однако установкой продольных перегородок в межтрубном пространстве можно получить многоходовые конструкции. На рис. 1.14 показаны двухходовые по межтрубному пространству теплообменники.

Рис. 1.14. Двухходовой теплообменник типа П с плавающей головкой:

а – цельной; б – разрезной 16

Хотя в аппаратах типа П обеспечивается хорошая компенсация температурных деформаций, эта компенсация не является полной, поскольку различие температурных расширений самих трубок приводит к короблению трубной решетки. В связи с этим в многоходовых теплообменниках типа П диаметром более 1000 мм при значительной (выше 100 °С) разности температур входа и выхода среды в трубном пучке, как правило, устанавливают разрезную по диаметру плавающую головку.

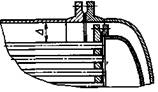

Наиболее важный узел теплообменников с плавающей головкой – соединение плавающей трубной решетки с крышкой. Это соединение должно обеспечивать возможность легкого извлечения пучка из кожуха, аппарата, а также минимальный зазор А между кожухом и пучком труб. Вариант, показанный на рис. 1.15, позволяет извлекать трубный пучок, но зазор А получается больше (по крайней мере чем в теплообменниках типа Н) на ширину фланца плавающей головки. Крепление по этой схеме наиболее простое; его часто применяют в испарителях с паровым пространством.

|

|

|

Рис. 1.15. Вариант размещения плавающей головки в кожухе большего диаметра

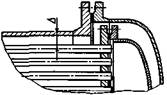

Размещение плавающей головки внутри крышки, диаметр которой больше диаметра кожуха, позволяет уменьшить зазор; но при этом усложняется демонтаж аппарата, так как плавающую головку нельзя извлечь из кожуха теплообменника (рис. 1.16).

Рис. 1.16. Вариант размещения крышки плавающей головки в кожухе меньшего диаметра

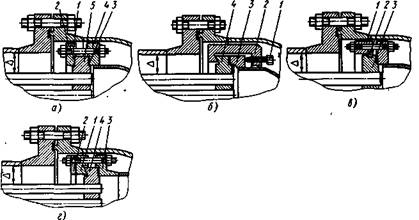

Конструкции крепления плавающей головки с трубной решеткой, позволяющие легко извлекать трубный пучок из кожуха при минимальном зазоре А между трубным пучком и кожухом, показаны на рис. 1.17. В одном из таких простых соединений использованы разрезные фланцы (рис. 1.17, а). Конструкция включает разрезной фланец 1 (состоит из двух полуколец, стянутых ограничительным кольцом 2), уплотняющую прокладку 3, крышку 4 плавающей головки и трубную решетку 5.

Рис. 1.17. Способы крепления крышки плавающей головки к трубной решетке:

а – разрезным фланцем; б – разрезной фланцевой скобой; в – разрезным кольцом; г – разрезным стяжным кольцом

|

|

|

Широко распространены соединения фланцевой скобой 2 (рис. 1.17, б), представляющей собой приспособление типа струбцины. Соединение состоит из двух полуколец, охватывающих край трубной решетки 4 и фланец 3 крышки. Винты 1 должны быть расположены посередине уплотнения, что обеспечивает разгрузку фланца от изгибающих моментов.

В другой конструкции (рис. 1.17, в) накидной фланец 1 удерживается разрезным кольцом 2, вставленным в паз трубной решетки 3. Широко применяют также крепление крышки 3 (рис. 1.17, г) и трубной решетки 4 разрезным кольцом 1, половинки которого соединены между собой накладками 2.

Особенно часто трубные пучки с плавающей головкой используют в испарителях с паровым пространством.

В этих аппаратах должна быть создана большая поверхность зеркала испарения, поэтому диаметр кожуха испарителя значительно превышает диаметр трубного пучка, а перегородки в пучке служат лишь для увеличения его жесткости.

В испарителе (рис. 1.18) уровень жидкости в кожухе 11 поддерживается перегородкой 2. Для обеспечения достаточного объема парового пространства и увеличения поверхности испарения расстояние от уровня жидкости до верха корпуса составляет примерно 30 % его диаметра. Трубный пучок 3 расположен в корпусе испарителя на поперечных балках 4. Для удобства монтажа трубного пучка в перегородке 2 и левом днище предусмотрен люк 10, через который в аппарат можно завести трос от лебедки.

|

|

|

Рис. 1.18. Испаритель

Продукт вводится в испаритель через штуцер 5; для защиты трубного пучка от эрозии над этим штуцером установлен отбойник 6. Пары отводятся через штуцер 9, продукт – через штуцер 1. Теплоноситель подводится в трубный пучок и отводится через штуцеры 7, 8. В таких аппаратах можно устанавливать несколько трубных пучков.

В одноходовых теплообменниках вследствие большого суммарного проходного сечения труб и межтрубного пространства скорости протекания теплоносителей невелики и коэффициенты теплоотдачи сравнительно низкие. Для увеличения скорости протекания в трубном и межтрубном пространствах устанавливадот перегородки, уменьшая сечения потока жидкости. При больших фазностях температур за счет неодинакового температурного удлинения в сварочных швах присоединения кожухов и фланцам, в местах заделки труб в трубных решетках возникают значительные напряжения, которые могут превысить предел прочности материала. Для предотвращения разрушения аппарата применяются конструкции, в которых пучок труб перемещается относительно кожуха, компенсируя температурные удлинения. Такие конструкции применяются при разности температур пучка труб и кожуха, превышающей 50° С.

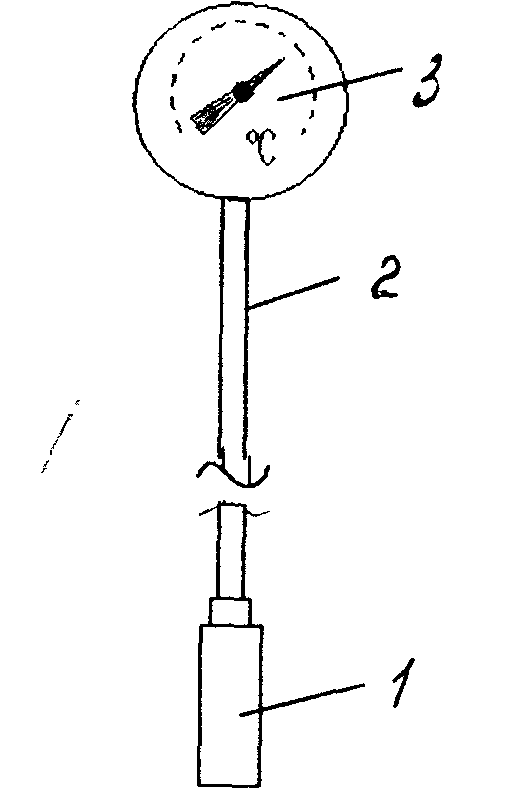

Манометрические термометры.

Принцип действия основан на зависимости давления в замкнутой термосистеме от измеряемой температуры.

|

1 - манометрическая часть;

2 – капилляр;

3- термобаллон.

Манометрические термометры

Прибор состоит из термобаллона, капилляра и манометрической части. Эта термосистема (1, 2, 3) заполняется газом, жидкостью или смесью жидкости с ее насыщенным паром. Термобаллон помещают в зону измерения температуры. При нагревании термобаллона давление рабочего вещества внутри замкнутой системы увеличивается. Увеличение давления воспринимается манометрической пружиной, которая воздействует через передаточный механизм на стрелку или перо прибора. Шкала градуируется в 0С. В качестве манометрической части могут быть: ОБМ, МТ, ЭКМ, МСС. Длина и диаметр термобаллона могут быть различны. Термобаллон обычно изготавливают из стали или латуни, капилляр - из медной или стальной трубки с внутренним диаметром от 0,15 до 0,5 мм. Длина капилляра может быть до 60 метров. Для защиты от механических повреждений капилляр помещают в защитную оболочку из оцинкованного стального провода.

Эти приборы измеряют температуру в интервале от - 1200С до + 6000С. Различают манометрические термометры:

1. Газовые – (заполняются азотом, аргоном или гелием).

2. Жидкостные - (заполнитель - полиметилсилоксановая жидкость)

3. Конденсационные - термобаллон частично заполняются низкокипящей жидкостью (ацетон, фреон); остальное его пространство - пары этой жидкости.

Манометрические термометры бывают: показывающими, самопишущими, контактными. Основная их погрешность ±1,5%. Манометрические термометры широко применяются в химических производствах. Они просты по устройству, надежны в работе и при отсутствии электропривода диаграммной бумаги взрывопожаробезопасны. Основной их недостаток - инерционность.

Наиболее распространены:

ТПГ - термометр показывающий газовый.

ТПЖ - термометр показывающий жидкостный.

ТГС-711-ТГС-712 - термометр газовый самопишущий

ТКП- 160 – термометр конденсационный показывающий.

Дата добавления: 2018-05-02; просмотров: 776; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!