Лабораторное оборудование и приборы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

Кафедра «Основы проектирования машин»

Лабораторная работа № 2

Исследование болтового соединения,

Работающего на сдвиг

Разработал: к.т.н., доцент Рогачевский Н.И.

к.т.н. Науменко А.Е.

Рецензент: д.т.н., доцент Даньков А.М.

Утверждено

на заседании кафедры ОПМ

19.04.2017г. протокол № 11

Могилев 2017г.

МЕРЫ БЕЗОПАСНОСТИ

ДЛЯ ОБУЧАЮЩИХСЯ

К проведению лабораторных и практических работ допускаются обучающиеся прошедшие инструктаж по мерам безопасности.

Рабочее место должно содержаться в чистоте и порядке, не должно быть загромождено посторонними предметами, мешающими работе.

Испытание соединения производить в присутствии преподавателя.

Затягивать гайку исследуемого соединения следует плавно без рывков. При затяжке гайки не допускать перемещения по столу приспособления с испытуемым соединением.

Риска на ползуне не должна опускаться ниже нижней риски на пластине.

При установке индикаторов в динамометрический ключ и в винтовой пресс крепёжные винты сильно не зажимать.

|

|

|

При возникновении опасных факторов (пожар, короткое замыкание), а также обнаружении других неисправностей в работе лабораторного оборудования работы прекратить до полного устранения неисправностей.

Лабораторная работа № 2

Исследование болтового соединения, работающего на сдвиг

Цель работы

‑ теоретическое и экспериментальное определение зависимости сдвигающей силы  от момента завинчивания

от момента завинчивания  ;

;

‑ построение графиков функции  =

=  по теоретическим и экспериментальным данным.

по теоретическим и экспериментальным данным.

Теоретические сведения

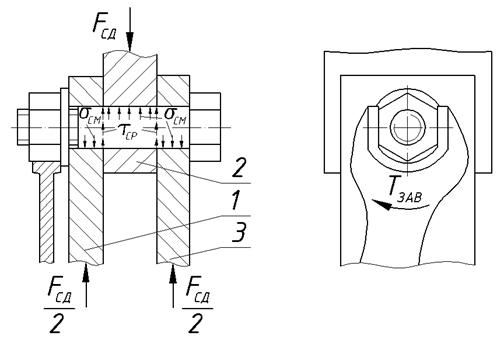

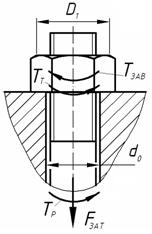

На рисунке 1 изображено болтовое соединение, нагруженное силой  сдвигающей детали в стыке. Особенностью этого соединения является установка болта без зазора, то есть, между стержнем болта и соединяемыми деталями зазора нет.

сдвигающей детали в стыке. Особенностью этого соединения является установка болта без зазора, то есть, между стержнем болта и соединяемыми деталями зазора нет.

При приложении сдвигающего усилия  пластины удерживаются от сдвига телом болта. При этом в теле болта возникают напряжения среза

пластины удерживаются от сдвига телом болта. При этом в теле болта возникают напряжения среза  (в сечениях совпадающих с плоскостями стыка соединяемых деталей), а на боковой поверхности болта возникают напряжения смятия

(в сечениях совпадающих с плоскостями стыка соединяемых деталей), а на боковой поверхности болта возникают напряжения смятия  . В этом случае болт рассчитывается на срез и на смятие.

. В этом случае болт рассчитывается на срез и на смятие.

Условие прочности болта на срез

, (1)

, (1)

|

|

|

где  ‑ диаметр болта;

‑ диаметр болта;

‑ число стыков деталей;

‑ число стыков деталей;

‑ допускаемое напряжение среза для материала болта.

‑ допускаемое напряжение среза для материала болта.

Условие прочности болта на смятие

, (2)

, (2)

где  ‑ наименьшая толщина соединяемых деталей;

‑ наименьшая толщина соединяемых деталей;

‑ допускаемое напряжение смятия для материала болта.

‑ допускаемое напряжение смятия для материала болта.

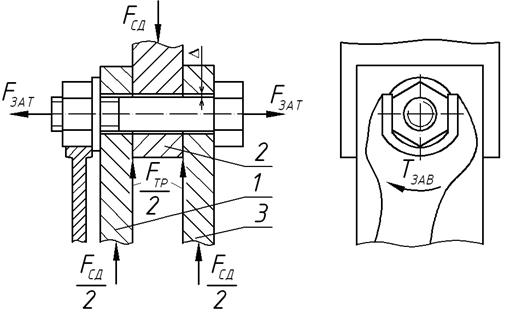

На рисунке 2 изображено болтовое соединение, нагруженное силой  сдвигающей детали в стыке. Особенностью этого соединения является установка болта с зазором, то есть между стержнем болта и соединяемыми деталями имеется в наличии зазор Δ. Пластины 1 и 3 сжимаются усилием затяжки

сдвигающей детали в стыке. Особенностью этого соединения является установка болта с зазором, то есть между стержнем болта и соединяемыми деталями имеется в наличии зазор Δ. Пластины 1 и 3 сжимаются усилием затяжки  , а болт растягивается под действием этой силы.

, а болт растягивается под действием этой силы.

При приложении сдвигающего усилия  пластины удерживаются силами трения

пластины удерживаются силами трения  . Если увеличивать нагрузку

. Если увеличивать нагрузку  до величины

до величины  , то произойдет сдвиг ползуна 2 относительно пластин 1 и 3. Здесь

, то произойдет сдвиг ползуна 2 относительно пластин 1 и 3. Здесь  - коэффициент трения на поверхностях стыка (пластинах 1, 3 и ползуне 2);

- коэффициент трения на поверхностях стыка (пластинах 1, 3 и ползуне 2);

‑ число стыков деталей.

‑ число стыков деталей.

Рисунок 1 – Схема сил, действующих на болтовое соединение при постановке болтов без зазора

Рисунок 2 – Схема сил, действующих на болтовое соединение при постановке болтов с зазором

Для нагружения болта силой затяжки  к ключу необходимо приложить момент завинчивания

к ключу необходимо приложить момент завинчивания  .

.

|

|

|

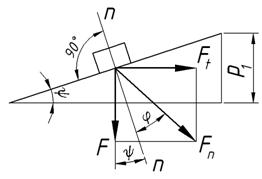

Завинчиванию гайки препятствуют два реактивных момента, возникающие первый  ‑ от сил трения в резьбе, а второй

‑ от сил трения в резьбе, а второй  ‑ от сил трения на опорном торце гайки (рисунок 3).

‑ от сил трения на опорном торце гайки (рисунок 3).

Рисунок 3 – Составляющие Рисунок 4 – Расчётная схема

момента завинчивания определения момента сил трения в резьбе

При этом можно записать:

(3)

(3)

где  ‑ момент сил трения на опорном торце гайки;

‑ момент сил трения на опорном торце гайки;

‑ момент сил трения в резьбе.

‑ момент сил трения в резьбе.

Момент сил трения в резьбе  определим, рассматривая гайку как ползун, поднимающийся по виткам резьбы, как по наклонной плоскости (рисунок 4). Из теоретической механики известно, что ползун находится в равновесии, если равнодействующая Fп системы внешних сил отклонена от нормали n ‑ n на угол трения φ.

определим, рассматривая гайку как ползун, поднимающийся по виткам резьбы, как по наклонной плоскости (рисунок 4). Из теоретической механики известно, что ползун находится в равновесии, если равнодействующая Fп системы внешних сил отклонена от нормали n ‑ n на угол трения φ.

В нашем случае внешними являются осевая сила  и окружная сила

и окружная сила  .

.

Тогда из расчётной схемы, представленной на рисунке 4

, (4)

, (4)

или

, (5)

, (5)

где  ‑ угол подъема винтовой линии резьбы на диаметре

‑ угол подъема винтовой линии резьбы на диаметре  .

.

, (6)

, (6)

‑ средний диаметр резьбы;

‑ средний диаметр резьбы;

‑ шаг резьбы;

‑ шаг резьбы;

‑ приведенный угол трения.

‑ приведенный угол трения.

, (7)

, (7)

|

|

|

‑ коэффициент трения в резьбе;

‑ коэффициент трения в резьбе;

‑ угол профиля метрической резьбы.

‑ угол профиля метрической резьбы.

При определении момента сил трения в на опорном торце гайки  радиус сил трения на опорном торце гайки принимают равным среднему радиусу этого торца или

радиус сил трения на опорном торце гайки принимают равным среднему радиусу этого торца или  . При этом

. При этом

, (8)

, (8)

где  ‑ коэффициент трения на торце гайки;

‑ коэффициент трения на торце гайки;

‑ наружный диаметр опорной поверхности гайки, равный размеру зева ключа;

‑ наружный диаметр опорной поверхности гайки, равный размеру зева ключа;

‑ диаметр отверстия под болт в шайбе.

‑ диаметр отверстия под болт в шайбе.

Подставив выражения (3) и (6) в (1) получим:

, (9)

, (9)

Отсюда сила затяжки:

, (10)

, (10)

Для болтового соединения показанного на рисунке 2 в случае установившегося движения

, (11)

, (11)

где  ‑ коэффициент, учитывающий геометрические размеры соединения и параметры трения (постоянная величина для конкретных условий эксперимента).

‑ коэффициент, учитывающий геометрические размеры соединения и параметры трения (постоянная величина для конкретных условий эксперимента).

. (12)

. (12)

Таким образом  =

=  является линейной функцией. Положение прямой во многом будет зависеть от правильного выбора коэффициентов трения в резьбе, на пластинах и на опорной поверхности гайки.

является линейной функцией. Положение прямой во многом будет зависеть от правильного выбора коэффициентов трения в резьбе, на пластинах и на опорной поверхности гайки.

На практике зачастую определяют допустимую величину момента  завинчивания гайки, например, для проектирования и настройки ключей

завинчивания гайки, например, для проектирования и настройки ключей

, (13)

, (13)

где  ‑ допустимая сила затяжки.

‑ допустимая сила затяжки.

, (14)

, (14)

где  - внутренний диаметр резьбы;

- внутренний диаметр резьбы;

- допускаемое напряжение на растяжение стержня болта.

- допускаемое напряжение на растяжение стержня болта.

, (15)

, (15)

где  ‑ предел текучести материала болта (например, для стали Ст. 3

‑ предел текучести материала болта (например, для стали Ст. 3  = 220 MПa);

= 220 MПa);

‑ коэффициент безопасности.

‑ коэффициент безопасности.

Опытное значение силы  определяют по формуле

определяют по формуле  .

.

где  = 294 Н/деление ‑ тарировочный коэффициент, полученный при деформации пружины лабораторной установки на силоизмерительной машине;

= 294 Н/деление ‑ тарировочный коэффициент, полученный при деформации пружины лабораторной установки на силоизмерительной машине;

‑ число делений индикатора динамометра.

‑ число делений индикатора динамометра.

Самоторможение винтовой пары

Условие самоторможения можно записать в виде  > 0.

> 0.

Момент отвинчивания с учетом трения на торце гайки, по аналогии с формулой (7)

(16)

(16)

Рассматривая самоторможение только в резьбе без учета трения на торце гайки, получим

или

или  (17)

(17)

Для крепежных резьб угол подъема  находится в пределах 2°30'…3°30', а приведенный угол трения

находится в пределах 2°30'…3°30', а приведенный угол трения  изменяется в зависимости от коэффициента трения в пределах от 6° до 16°. Таким образом, все крепежные резьбы ‑ самотормозящие. Ходовые резьбы выполняют как самотормозящими, так и несамотормозящими.

изменяется в зависимости от коэффициента трения в пределах от 6° до 16°. Таким образом, все крепежные резьбы ‑ самотормозящие. Ходовые резьбы выполняют как самотормозящими, так и несамотормозящими.

Лабораторное оборудование и приборы

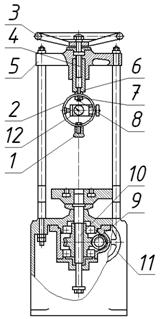

Для испытания болтового соединения применяется винтовой пресс ДМ 30 (рисунок 5) и приспособление ДМ 23 с исследуемым болтовым соединением (рисунок 6), установленным на столе пресса.

Пресс имеет механизм установочного (ускоренного) сближения наконечника 1, закрепленного на динамометрическом кольце 2, с упором 8 (рисунок 5), закрепленном в ползуне 3 (рисунок 5) приспособления ДМ 23. Механизм состоит из маховика 3, винтовой пары 4, смонтированной в поперечине 5, и штанги 6, с которой соединено динамометрическое кольцо 2 с помощью захвата 7 и болта 8. В динамометрическом кольце 2 установлен индикатор 12.

Нагружение испытуемого болтового соединения производится с помощью червячного редуктора 9 и грузового винта 10 поворотом маховика 11.

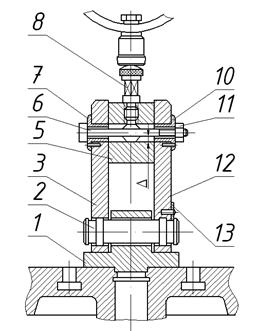

Рисунок 5 ‑ Винтовой Рисунок 6 ‑ Приспособление ДМ 23

пресс ДМ 30

Рисунок 7 – Динамометр цифровой

Приспособление ДМ 23 состоит из основания 1, двух пластин 3 и 12, болта 6 с гайкой 11 и втулками 7 и 10, ползуна 5 и упора 8.

Пластины 3 и 12 соединены с основанием осью 2, которая удерживается от выпадания фиксатором 13. Втулка 7 имеет выступ, который удерживает болт 6 от вращения при завинчивании гайки 11. На пластине 3 и ползуне 5 имеются риски для контроля перемещения ползуна. В начальном положении ползун устанавливается так, чтобы его риска совпадала с верхней риской пластины. Смещение ползуна ниже нижней риски на пластине недопустимо, так как при этом "выбирается" зазор  между цилиндрическими поверхностями болта и отверстия в ползуне, вследствие чего болт будет работать на срез, что недопустимо.

между цилиндрическими поверхностями болта и отверстия в ползуне, вследствие чего болт будет работать на срез, что недопустимо.

Для определения величины сдвигающей силы может быть использован динамометр цифровой растяжения АЦД/1Р-20/1И-2 (рисунок 7).

Для завинчивания гайки применяется динамометрический ключ. Одно деление  индикатора ключа соответствует моменту завинчивания

индикатора ключа соответствует моменту завинчивания  , Н·м (

, Н·м (  Н·м/деление).

Н·м/деление).

Техника безопасности

3.1 Испытание соединения производить в присутствии преподавателя.

3.2 Затягивать гайку исследуемого соединения следует плавно без рывков.

3.3 При затяжке гайки не допускать перемещения по столу приспособления с испытуемым соединением.

3.4 Риска на ползуне не должна опускаться ниже нижней риски на пластине.

3.5 При установке индикаторов в динамометрический ключ и в винтовой пресс крепёжные винты сильно не зажимать.

Порядок выполнения работы

4.1 Болт с шайбой и гайкой выбирать по указанию преподавателя. Прежде чем производить экспериментальные исследования, необходимо подготовить следующие исходные данные и записать их в таблицу 1.

Таблица 1

| Параметр | Размер-ность | Обозна-чение | Величина | Примечание |

| Диаметр болта | мм |

| Измерить | |

| Средний диаметр резьбы | мм |

| из табл. П1 | |

| Диаметр отверстия в шайбе | мм |

| Измерить | |

| Диаметр опорной поверхности гайки | мм |

| Измерить | |

| Шаг резьбы | мм |

| Измерить | |

| Угол подъема винтовой линии резьбы | град |

| по формуле (6), уточн. по табл. П1. | |

| Коэффициенты трения |

| Задаться в зависимости от качества обработки пo табл. П2 | ||

| Приведенный угол трения | град |

| по формуле (7) | |

| Допустимая сила затяжки болта | Н |

| по формуле (14), уточн. по табл. П1 | |

| Коэффициент, учитывающий геометрические размеры соединения и параметры трения |

| по формуле (12) | ||

| Допустимый момент завинчивания | Н·мм |

| по формуле (13) | |

| Сдвигающая сила при допустимом моменте завинчивания | Н |

| по формуле (11) |

4.2 По результатам подсчета графически в координатах  от

от  отметить точку, соответствующую значениям

отметить точку, соответствующую значениям  , через нее и начало координат провести прямую линию. Полученная прямая является теоретической зависимостью.

, через нее и начало координат провести прямую линию. Полученная прямая является теоретической зависимостью.

4.3 Определить пять частей момента завинчивания  :

:  ;

;  ;

;  ;

;  ;

;  . Занести значения в таблицу 2;

. Занести значения в таблицу 2;

4.4 Учитывая значение тарировочного коэффициента  динамометрического ключа, найти число делений индикатора

динамометрического ключа, найти число делений индикатора  , которое соответствует данному моменту завинчивания

, которое соответствует данному моменту завинчивания  . Показания занести в таблицу 2.

. Показания занести в таблицу 2.

Таблица 2

| № п/п | Момент завинчивания, | Показание индикатора динамометричес-кого ключа, | Показание индикатора динамометричес-кого кольца, | Сдвигающая сила

| |

| Параметр | Значение, Н·м | ||||

| 1 |

| ||||

| 2 |

| ||||

| 3 |

| ||||

| 4 |

| ||||

| 5 |

| ||||

4.5 В приспособление ДМ 23 (рисунок 3) вставить болт 6, завернуть гайку 11 от руки. Среднюю риску на ползуне 5 совместить с риской на пластине 3. Стрелки индикаторных головок на динамометрическом кольце и ключе установить в нулевое положение. Затянуть гайку динамометрическим ключом до значения момента завинчивания в первом опыте. При затяжке ключ следует вращать плавно и непрерывно до нужного показания индикатора.

4.6 Затянутое соединение нагрузить сдвигающей силой винтовым прессом. Нагружение производить вращением маховика. Начало сдвига определить по прекращению движения стрелки индикатора динамического кольца. Наибольшее показание индикатора занести в таблицу 2. По тарированному коэффициенту  это показание перевести в значение сдвигающей силы

это показание перевести в значение сдвигающей силы  , результат записать в таблицу 2.

, результат записать в таблицу 2.

Сдвигающую силу можно определить также с помощью динамометра цифрового растяжения АЦД/1Р-20/1И-2. Величина сдвигающей силы отображается на цифровом дисплее.

4.7 Аналогично п. 4.5 провести испытания соединения с другими моментами завинчивания. После очередного опыта болт затянуть следующим моментом без снятия предыдущей затяжки. Необходимо следить, чтобы черта на ползуне не опускалась ниже нижней риски на пластине, иначе "выберется" в соединении зазор и болт будет работать на срез, что недопустимо.

4.8 Экспериментальные точки нанести на график и через них (или между ними) провести прямую линию. Для точек значительно отстоящих от проведенной прямой испытания повторить.

Содержание отчёта

Отчет должен быть выполнен на отдельном листе, либо в тетради. Рисунки и таблицы выполняют карандашом, а текст ручкой.

Отчет по лабораторной работе должен содержать:

5.1 Цель работы.

5.2 Эскиз испытуемого соединения.

5.3 Расчетные данные для испытываемого болта и соединения (таблица 1).

5.4 Результаты экспериментальных исследований (таблица 2).

5.5 График теоретической и экспериментальной зависимости сдвигающей силы  от момента завинчивания

от момента завинчивания  .

.

5.6 Выводы по результатам эксперимента.

Вопросы для контроля

6.1 Чем объяснить возможное несоответствие расчетной и экспериментальной сдвигающей силы?

6.2 Какими параметрами устанавливается связь между  и усилием затяжки

и усилием затяжки  ?

?

6.3 Какие должны быть поверхности и какое изменение следует внести в данную схему, чтобы при одной и той же затяжке увеличить сдвигающую силу?

6.4 Как влияют коэффициенты трения  ,

,  ,

,  на величину сдвигающей силы и на усилия затяжки?

на величину сдвигающей силы и на усилия затяжки?

6.5 Какие напряжения испытывает болт при затяжке и при нагружении сдвигающей силой, если он установлен с зазором?

6.6 Какие напряжения испытывает болт при нагружении сдвигающей силой, если он установлен без зазора?

6.7 Почему испытанная винтовая пара болт-гайка самотормозящаяся?

6.8 Почему для крепежных изделий (болтов, винтов, шпилек) применяется метрическая (треугольная) резьба, а не прямоугольная, трапецеидальная или упорная?

Приложение

Таблица П 1

| № п/п | Резьба | Параметры | ||||

, мм , мм

|  , мм , мм

|  , мм , мм

|  , град , град

|  , Н , Н

| ||

| 1 | М 12 | 1 1,5 1,75 | 11,350 11,026 10,863 | 10,918 10,376 10,106 | 1º36' 2º28' 2º55' | 5600 5000 3800 |

| 2 | М 14 | 1,5 2,0 | 13,026 12,701 | 12,376 11,835 | 2º06' 2º52' | 7300 5700 |

| 3 | М 16 | 1,0 1,5 2,0 | 15,350 15,026 14,701 | 14,918 14,376 13,835 | 1º11' 1º49' 2º28' | 11000 9700 7700 |

| 4 | М 18 | 1,0 1,5 2,5 | 17,350 17,026 16,376 | 16,918 16,376 15,924 | 1º03' 1º36' 2º47' | 13500 12700 10500 |

| 5 | М 20 | 1,0 1,5 2,5 | 19,350 19,026 18,376 | 18,918 18,376 17,294 | 0º57' 1º26' 2º29' | 17000 16000 14750 |

Таблица П 2

| № п/п | Характеристика поверхности | Коэффициент трения |

| 1 | Чисто обработанные поверхности при наличии смазки | 0,1 |

| 2 | Чисто обработанные поверхности без смазки | 0,15…0,2 |

| 3 | Грубо обработанные поверхности без смазки | 0,3 |

Дата добавления: 2018-05-01; просмотров: 220; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, Н

, Н