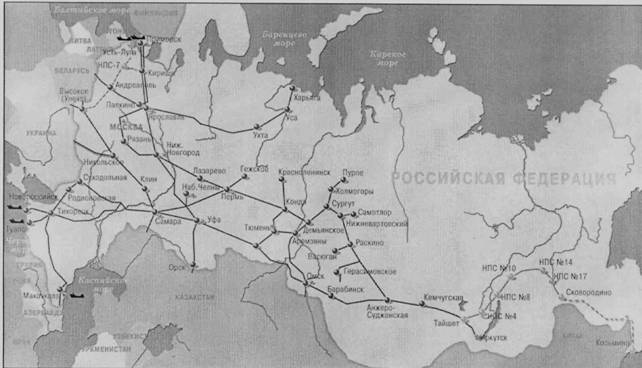

Магистральные нефтепроводы России

Лекция 12

Трубопроводный транспорт. Особенности его эксплуатации.

Трубопрово́дный тра́нспорт осуществляет перемещение (перевозку) по трубам жидких, газообразных или сухих рассыпчатых грузов на дальние, средние и близкие расстояния при помощи специальных устройств (насосов, компрессорных станций и т. д.). На долю трубопроводного транспорта приходится св. 13 % мирового грузооборота. Трубопроводы различаются по размерам потока и назначению (трансконтинентальные, магистральные, фидерные[1], местные, промышленные), по диаметру сечения труб. К трубопроводному транспорту обычно относят газопроводы и нефтепродуктопроводы. Однако в некоторых странах эксплуатируются трубопроводы для перекачки твёрдых материалов – угля, серы, строительной щепы, медной руды, извести, молока, вина, сахарного тростника и т.д. Но основными грузами, перемещаемыми трубопроводным транспортом являются газ, нефть и нефтепродукты.

Строго говоря, трубопроводный транспорт не соответствует общепринятому определению понятия «Транспорт», т.к. здесь нет подвижного состава, пути и других присущих транспорту отличительных признаков. Подвижной состав – это сам груз, перемещаемый под давлением. Путь – это трубопровод, по которому груз доставляется потребителю. Насосные и компрессорные станции и системы автоматики, телекоммуникационной связи и управления работой оборудования на трассе и другое оборудование – элементы, обеспечивающие перемещение груза по трубопроводу.

|

|

|

Нефте - и продуктопроводы подразделяются на магистральные, подводящие и промысловые.

Магистральные трубопроводы – трубопроводы, предназначенные для транспортировки продукта из района добычи или производства в район потребления или трубопроводы, соединяющие отдельные месторождения.

Подводящие трубопроводы – трубопроводы, по которым продукт подаётся к месту его сбора, хранения и подготовки перед отправкой по магистральному трубопроводу.

Промысловые трубопроводы – трубопроводы, прокладываемые внутри места добычи (технологические, специального назначения и т.д.).

Газопроводы делятся на магистральные и местные.

Местные трубопроводы (низкого давления) являются ответвлениями от магистральных и служат для подачи газа потребителям. Различают также кольцевые трубопроводы, сооружаемые вокруг городов для увеличения надёжности снабжения газом и равномерной подачи газа (нефтепродукта), а также объединения магистральных трубопроводов в Единую газотранспортную систему страны.

Российская Федерация, обладая 24% мировых запасов газа и значительными запасами нефти, относится к странам с наиболее развитым трубопроводным транспортом, т.к. является одним из крупнейших поставщиков углеводородного сырья в Центральную и Восточную Европу, Турцию, Балканы и страны Средиземноморья. На рис. 6.1 показаны основные российские нефтепроводы.

|

|

|

Основными экспортными трубопроводными системами, эксплуатируемыми в России и на территориях стран бывшего Советского Союза, являются: крупнейший нефтепровод «Дружба» протяжённостью 5116 км., который из района Самары через Белоруссию и Украину идёт в страны Восточной Европы, трансконтинентальный газопровод Уренгой – Помары – Ужгород длиной 4450 км., транссибирский нефтепровод Туймази – Иркутск имеющий длину 3700 км., «Союз» (от Оренбурга до западной границы страны) протяжённостью 2750 км., газопровод Ямбург – западная граница длиной 4605 км., построенный для экспорта газа в Германию, Францию, Австрию, Швейцарию. На территории России создана крупная трубопроводная сеть для отечественных потребителей нефти и газа.

Рис. 6.1. - Основные нефтепроводы на территории России

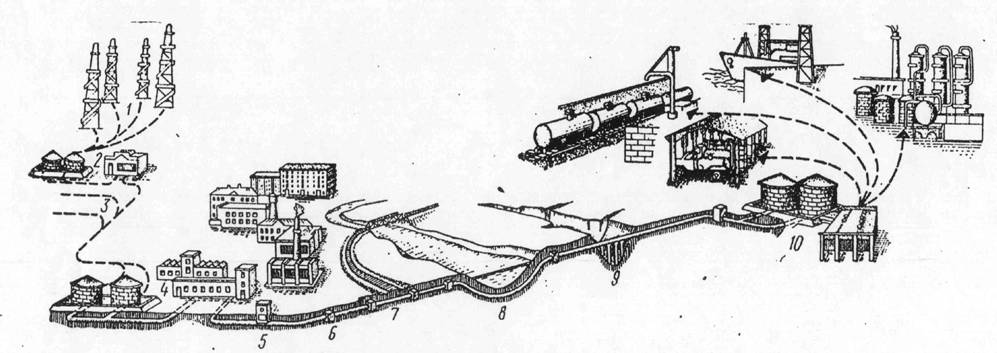

Магистральный нефтепровод (см. рис. 6.2 [2]) состоит из линейных сооружений, представляющих собой:

- собственно трубопровод,

- системы противокоррозионной защиты,

|

|

|

- линий связи и обслуживающих коммуникаций и объектов,

- перекачивающих и тепловых станций, осуществляющих перекачку нефти или нефтепродуктов, а также подогрев, перекачиваемого продукта,

- конечных пунктов нефтепроводов и нефтепродуктопроводов, на которых принимают поступающий по трубопроводам продукт и распределяют его между потребителями, подают на завод для переработки или отправляют далее другими видами транспорта.

В начале трубопроводной системы строится головная нефтеперекачивающая станция, а затем через определённое расстояние возводятся промежуточные насосные станции.

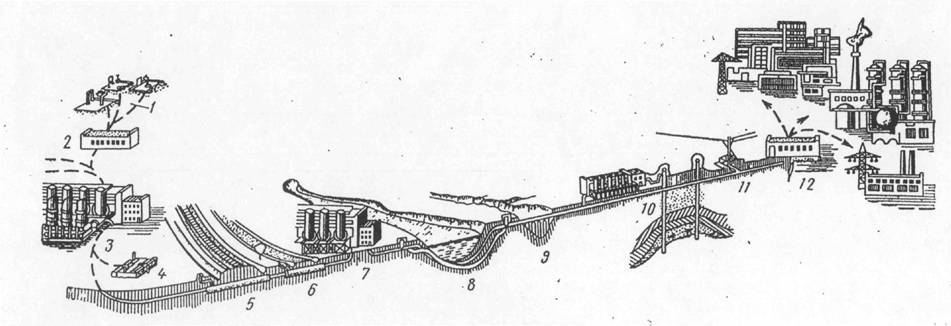

Принципиальная схема магистрального газопровода показана на рис. 6.3 [2].

|

|

|

|

|

Магистральный трубопровод чрезвычайно дорогостоящее сооружение. Например, стоимость первой очереди строящегося трубопровода Восточная Сибирь – Тихий океан оценивается более чем в 10 млрд. долларов. На нефтеперекачивающих станциях этой трубопроводной системы устанавливаются импортные насосы производительностью 1500 куб.м в час. Для обеспечения бесперебойной работы этих агрегатов насосные станции[2] оборудуются грязеуловителями, устройствами для подогрева перекачиваемого продукта, оборудованием для автоматического управления работой перекачивающих агрегатов, автономными системами водоснабжения и дизель-генераторами на случай отключения стационарного электроснабжения, эффективными системами защиты и безопасности объектов. На головной нефтеперекачивающей станции этой трубопроводной системы, в районе г. Тайшет, сооружён резервуарный парк, вместимостью более 150 тыс. куб. м сырой нефти. На рис. 6.4 - 6.6 показаны отдельные объекты этой станции в процессе строительства. Резервуарный парк сооружается также и на конечной станции трубопроводной системы. Трубопровод между насосными станциями обычно укладывается в траншею, трасса может проходить в агрессивных грунтах, болотистой местности, в условиях вечной мерзлоты и т.д. В то же время, долговечность труб должна составлять не менее 30 лет. Для защиты трубопроводов от воздействия агрессивной среды на поверхность труб наносят защитное покрытие. Обычно, в качестве защитного используют эпоксидное покрытие. Поскольку эпоксидное покрытие хрупкое, то для его защиты при транспортировке и монтажных работах на трассе поверх эпоксидного наносят специальный клей-адгезив[3] и слой полиэтиленового покрытия. В итоге суммарная толщина защитного покрытия составляет 3 – 6 мм.

Участок трубопровода, подготовленный для укладки в траншею показан на рис. 6.7. При укладке в болотистых грунтах на трубу укладываются утяжелители в виде полимерных мешков с песком, как показано на рис. 6.8.

Компрессорные станции[4] газопроводов оборудуют поршневыми или центробежными компрессорами с приводом от двигателей внутреннего сгорания, газовых турбин или электродвигателей. Мощность одного агрегата достигает 10 МВт. Обычно, центробежные нагнетатели объединяются последовательно в группы по два и более агрегатов. Несколько групп могут быть включены на параллельную работу. Производительность одного агрегата может достигать 30 млн. куб. м. в сутки, а давление на выходе станции – 5,6 – 7,5 МПа. На всех компрессорных станциях газ очищается от механических примесей на пылеуловителях, на головной компрессорной станции осуществляется осушка газа, очистка его от сероводорода и углекислого газа, выполняется его одоризация[5]. Компрессорные станции, также как и насосные имеют вспомогательные сооружения: котельные, системы охлаждения, электроснабжения, канализации и т.д.

Трубопроводный транспорт эффективен на любых расстояниях. Основное его достоинство – самая низкая себестоимость транспортировки. Если принять среднюю себестоимость перевозок на транспорте за 100%, то на трубопроводном транспорте она составит 30%, на железнодорожном – 80%, а на автомобильном – 160%.

|

Рис. 6.4 Общий вид на строительную площадку головной нефтеперекачивающей станции.

|

Рис. 6.5 Монтаж ёмкостей резервуарного парка

|

Рис. 6.6 Строительство производственных зданий и монтаж оборудования

|

Рис. 6.7 Труба, сваренная в нитку для укладки в траншею

|

Рис. 6.8. Утяжелители для укладки трубопроводов в болотистых местах

Одной из основных технологических проблем эксплуатации трубопроводов является повышение их провозной способности. По расчётам специалистов Германии [3], эффективность трубопроводного транспорта возрастает с увеличением диаметра трубопроводов, как показано в таблице 6.1.

Табл. 6.1 Себестоимость прокачки продукта по трубопроводу в зависимости от его диаметра

| Диаметр трубопровода, мм | Расход, куб. м/с | Себестоимость транспортирования, % |

| 900 | 1,2 | 100 |

| 1200 | 2,1 | 78 |

| 1400 | 2,9 | 60 |

| 1600 | 3,6 | 56 |

Зависимость провозной способности нефтепровода от диаметра трубы можно проиллюстрировать следующими цифрами:

· - при диаметре трубопровода 720 мм – 15 млн.т в год;

· - при диаметре трубопровода 1020 мм – 45 млн.т в год;

· - при диаметре трубопровода 1420 мм – 75 млн.т в год.

С увеличением диаметра трубы снижаются удельные капитальные вложения. Например, использование труб 1420 мм даёт уменьшение капиталовложений на 20%, а по эксплуатационным расходам – на 30% от уровня затрат при диаметре 1020 мм. Трубы диаметром 1420 мм при давлении 10 МПа позволяют повысить производительность на 40%, а при давлении 12 МПа – в два раза. Таким образом, повышение провозной способности трубопровода может быть достигнуто либо увеличением его диаметра, либо повышением в нём рабочего давления. Увеличение диаметра трубы встречает технологические сложности, связанные с необходимостью строительства прокатных станов, способных прокатывать штрипс[6] (лист-заготовку) требуемой ширины и длины. Повышение рабочего давления ограничивается прочностными характеристиками отечественных и зарубежных трубных сталей, а также возможностями применяемых насосов или других агрегатов.

Высокая экономичность трубопроводного транспорта является причиной его быстрого развития в России и в мире. Способствует этому рост во всех регионах потребностей в энергоносителях. При этом большое значение имеет экологический аспект. В частности, при получении одного и того же количества энергии выбросы в атмосферу вредных веществ, при сжигании газа в два раза меньше, чем при использовании угля.

Фактическая и прогнозируемая доля природного газа в энергопотреблении по отдельным регионам мира в период 1970 – 2030 годы приведена в таблице 6.2.

Фактическое и прогнозируемое потребление нефти в мире приведено в таблице 6.3.

Таблица 6.2 Фактическая и прогнозируемая доля природного газа в энергопотреблении, %

| Годы | 1990 | 2000 | 2010 | 2020 | 2030 |

| Мир в целом | 21,8 | 25,3 | 30,0 | 33 - 34 | 37-39 |

| Российская Федерация | 52,4 (1996 г) | 53 | 54 - 55 | 58 - 59 | 60 - 62 |

| Япония | 10,5 | 12,2 | 16 - 17 | 18 - 19 | 24 – 25 |

| Китай | 1,5 | 1,9 | 7 - 8 | 12 - 13 | 15 - 17 |

| Южная Азия | 9,2 (1996 г) | 10 | 12 - 13 | 14 - 15 | 19 - 20 |

Таблица 6.3. Фактическое и прогнозируемое потребление нефти в мире

| Годы | 1990 | 2000 | 2010 | 2020 |

| Потребности транспорта, млн.бар./сутки* | 28 | 34 | 43 | 57 |

| Прочие отрасли, млн.бар./сутки* | 39 | 42 | 44,5 | 52 |

| Суммарная потребность, млн.бар./сутки* | 67 | 76 | 87,5 | 109 |

| * - 1 баррель нефти = 158,987 литра | ||||

Из приведённых данных видно, что к 2030 году потребление природного газа в мире должно возрасти примерно в два раза, по сравнению с 1990 годом, а в Китае примерно в 10 раз.

Как видно из табл. 6.3 мировая потребность в нефти к 2020 году возрастёт почти в 1,5 раза по сравнению с 1990 годом.

Для обеспечения такого роста потребления нефти и газа потребуется прокладка новых ниток существующих и строительство новых трубопроводов.

В рамках государственной программы развития нефтегазового комплекса России реализуется строительство второй очереди Балтийской трубопроводной системы, имеющей цель перевод большей части экспортного потока, отправляемого через порт Вентспилс на порт Приморск, строительство Северо – Западного трубопровода по дну Балтийского моря, который напрямую свяжет газовые месторождения на Севере России с Центральной Европой, а также Южной трубопроводной системы по дну Чёрного моря конечной точкой которого будут Балканские страны, Греция, Турция и Италия.

Магистральные нефтепроводы России

Российская государственная компания Транснефть и её дочерние общества располагают крупнейшей в мире системой магистральных нефтепроводов, длина которой составляет 48,7 тыс. км (на июнь 2006) и по которой прокачивается более 90 % российской нефти[4].

Действующие

Нефтепровод «Дружба» (рабочая мощность 66,5 млн тонн в год) — крупнейшая экспортная магистраль России (Альметьевск — Самара — Унеча — Мозырь — Брест и далее в страны Восточной и Западной Европы);

Альметьевск — Нижний Новгород — Рязань — Москва;

Нижний Новгород — Ярославль — Кириши;

Самара — Лисичанск — Кременчуг — Херсон, Снегирёвка — Одесса;

Усть-Балык — Курган — Уфа — Альметьевск;

Нижневартовск — Курган — Куйбышев;

Туймазы — Омск — Новосибирск;

Туймазы — Уфа;

Калтасы — Языково — Салават;

Шкапово — Салават;

Сургут — Полоцк;

Александровское — Анжеро-Судженск;

Красноярск — Ангарск;

Сургут — Омск — Павлодар — Чимкент — Чарджоу;

Балтийская трубопроводная система (рабочая мощность 74 млн тонн в год);

Восточный нефтепровод;

Каспийский трубопроводный консорциум (рабочая мощность 28,2 млн тонн в год);

Баку — Новороссийск;

Узень — Атырау — Самара.

Дата добавления: 2018-05-01; просмотров: 3276; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!