Основы организации производственного процесса на авторемонтном предприятии

В условиях АРП возможно применение различных организационных форм выполнения ремонтных работ:

ремонт на универсальных рабочих местах;

ремонт на специализированных рабочих местах;

поточный ремонт автомобилей и агрегатов.

Основы организации рабочих мест

Рабочее место — первичное и основное звено структуры предприятия, где размещены исполнители работы, технологическое оборудование, оснастка и предметы труда.

Оснащение рабочего места включает организационную и технологическую оснастку.

К организационной оснастке относятся устройства для хранения и размещения при работе инструмента, приспособлений, технической документации и предметов ухода за рабочим местом (верстаки, инструментальные шкафы); устройства для временного размещения на рабочем месте заготовок, деталей, узлов и агрегатов (стеллажи, подставки, специальная тара), устройства для обеспечения наиболее удобной рабочей позы и безопасных условий труда (подъемно-поворотные стулья, решетки под ноги, упоры для ног и подлокотники, щитки, защитные экраны и очки, крючки для снятия стружки и т.д.); средства для поддержания чистоты, порядка и обеспечения благоприятных условий труда (щетки, совки, урны для отходов, короба для стружки); светильники для местного освещения, местные вентиляционные и пылеотсасывающие устройства и пр.

Технологическая оснастка включает оборудование и оснастку, измерительный, режущий, монтажный и вспомогательный инструмент, а также техническую документацию.

|

|

|

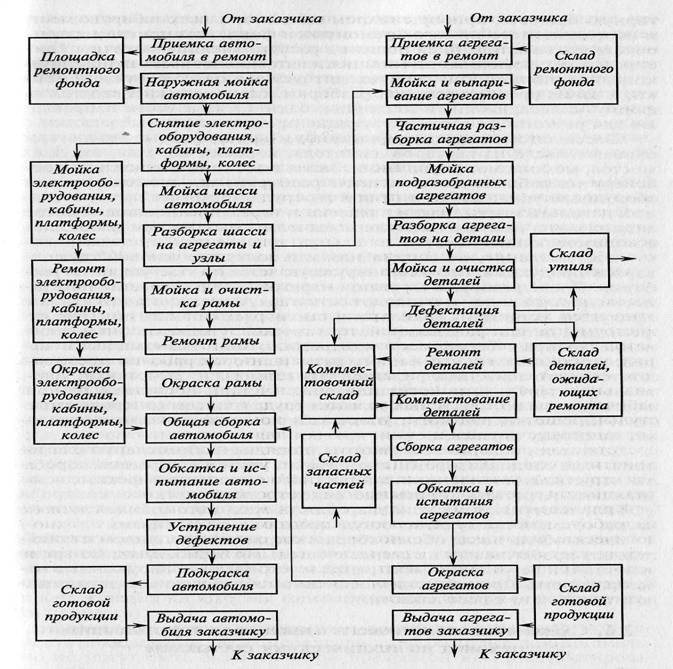

Схемы технологических процессов капитального ремонта автомобилей и их составных частей

Агрегаты, снятые с автомобиля или поступающие в КР как товарная продукция, проходят наружную мойку и поступают на разборку. После разборки агрегатов наружные и внутренние поверхности деталей моют и очищают от нагара, накипи, старой краски, продуктов коррозии, коксовых и смолистых отложений.

При дефектации детали разделяют на три группы: утильные (восстановление которых технически невозможно или экономически нецелесообразно), годные без ремонта (износ которых не превысил допустимого значения, регламентированного техническими условиями) и требующие восстановления. Детали последней группы восстанавливают различными способами и после контроля передают на комплектование, где их подбирают в комплекты и передают на сборку агрегатов.

Двигатели обычно собирают на поточных линиях, другие агрегаты — на специализированных рабочих местах. Собранные агрегаты испытывают и после устранения обнаруженных дефектов окрашивают. Агрегаты, принятые отделом технического контроля (ОТК), поступают на конвейер для сборки автомобилей или на склад готовой продукции, откуда выдаются заказчикам.

|

|

|

Автомобиль после общей сборки заправляют топливом и испытывают пробегом или на стенде с беговыми барабанами. Во время испытаний регулируют механизмы и устраняют обнаруженные неисправности. При необходимости автомобиль моют, подкрашивают, после чего сдают заказчику.

Автомобиль после общей сборки заправляют топливом и испытывают пробегом или на стенде с беговыми барабанами. Во время испытаний регулируют механизмы и устраняют обнаруженные неисправности. При необходимости автомобиль моют, подкрашивают, после чего сдают заказчику.

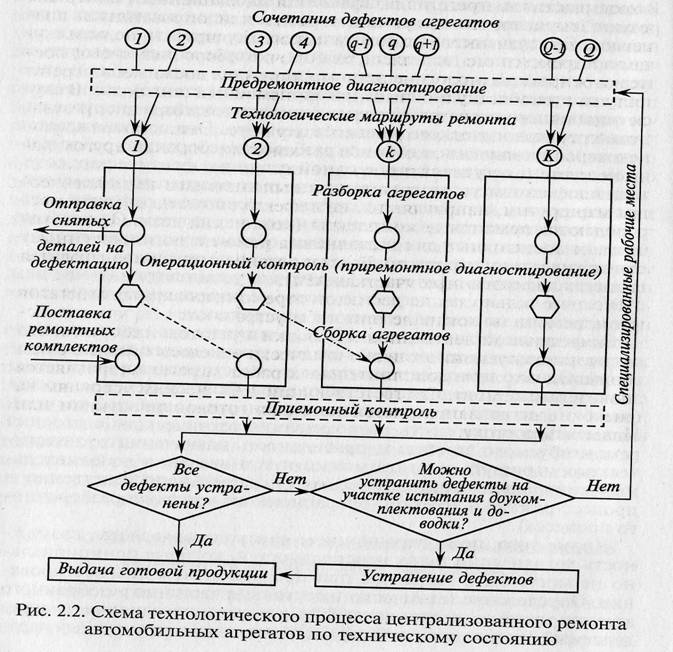

Схема технологического процесса централизованного ремонта по техническому состоянию

Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования, назначается один из заранее разработанных технологических маршрутов типового технологического процесса ремонта.

|

|

|

Определение технического состояния частично разобранного агрегата позволяет исключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров.

Схема технологического процесса централизованного ремонта автомобильных агрегатов по техническому состоянию показана на рис.

Агрегаты в соответствии с назначенными им технологическими маршрутами распределяются по специализированным рабочим местам ,причем на одном рабочем месте может выполняться один или несколько технологических маршрутов. В ходе разборки агрегатов выполняется операционный контроль, результаты которого могут подтвердить или опровергнуть правильность назначенного технологического маршрута. В первом случае выполняется весь комплекс разборочно-сборочных работ, предусмотренных технологическим маршрутом, после чего агрегат поступает на обкатку и испытания (приемочный контроль). Детали, снятые в соответствии с выполняемым технологическим маршрутом, направляются на дефектацию, а на рабочие места подаются ремонтные комплекты. Восстановление деталей производится на специализированных участках АРП.

Дата добавления: 2018-04-15; просмотров: 1294; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!