Бурильно-сваебойная машина БМ-811

Лабораторная работа № 10

Тема: Машины и оборудование для свайных работ

Задание 1: Изучить различные способы погружения свай.

Общие положения

Сваи используют для устройства фундаментов под различные здания и сооружения, повышения несущей способности слабых грунтов, а также для укрепления стенок котлованов от обрушения.

В строительном производстве сваи классифицируют по следующим признакам, определяющим или влияющим на методы устройства свайных фундаментов:

- по характеру работы в грунте — сваи-стойки, опирающиеся на несжимаемые грунты, и висячие сваи, заглубленные в сжимаемые грунты;

- по материалу —железобетонные, бетонные, деревянные, стальные;

- по виду армирования железобетонных свай — с напрягаемой и ненапрягаемой продольной арматурой, с поперечным армированием и без него;

- по конструкции—квадратные, прямоугольные и многоугольные, круглые, с уширением и без него, цельные и составные, призматические и конические, пустотелые, сплошного сечения, винтовые сваи-колонны;

- по методам устройства свайных фундаментов — погружаемые и набивные. Погружаемые сваи изготовляют на поверхности земли и затем погружают в грунт в вертикальном или наклонном положении. Набивные сваи устраивают непосредственно в самом грунте.

Свайные фундаменты, состоящие из нескольких свай, образующих общую группу, называют свайным кустом, а плиту, которая их соединяет,—ростверком.

|

|

|

Устройство свайных фундаментов является комплексным процессом, в общем случае включающим (на примере метода погружения): подготовку территории для ведения работ и геодезическую разбивку с выносом в натуру положения каждой сваи; доставку на стройплощадку, монтаж, наладку и опробование оборудования для погружения свай; транспортировку готовых свай от места изготовления к месту их погружения; погружение свай; срезку отдельных свай на заданной отметке; демонтаж оборудования; устройство ростверка.

В некоторых случаях приходится извлекать сваи и шпунтины для устранения обнаруженных в процессе погружения дефектов или при окончательной разборке временных сооружений.

При строительстве промышленных объектов и специальных сооружений по технологическим условиям в ряде случаев необходимо возводить подземные части зданий на большой глубине и в сложных гидрогеологических условиях. К таким сооружениям относятся отстойники, резервуары, гаражи, скиповые ямы доменных цехов, подземные части атомных реакторов и другие сооружения. В этих условиях применение традиционного открытого способа технически сложно и, как правило, экономически нецелесообразно. Для их возведения пользуются специальными технологическими методами.

|

|

|

Технология погружения свай

С предприятий стройиндустрии или с баз комплектации строительных организаций железобетонные и деревянные сваи, стальные трубы и шпунтовые сваи доставляют к месту работ в подготовленном виде.

Сваи погружают ударом, вибрацией, вдавливанием, завинчиванием, с использованием подмыва и электроосмоса, а также комбинациями этих методов. Эффективность применения того или иного метода зависит в основном от грунтовых условий.

1. Ударный метод. Метод основан на использовании энергии удара (ударной нагрузки), под действием которой свая нижней заостренной частью внедряется в грунт. По мере погружения она смещает частицы грунта в стороны, частично вниз, частично вверх (на дневную поверхность). В результате погружения свая вытесняет объем грунта, практически равный объему ее погруженной части, и таким образом дополнительно уплотняет грунтовое основание. Зона заметного уплотнения грунта вокруг сваи распространяется в плоскости, нормальной к продольной оси сваи, на расстояние, равное 2... 3 диаметрам сваи.

Ударную нагрузку на оголовок сваи создают специальными механизмами — молотами самых разных типов, основными из которых являются дизельные.

|

|

|

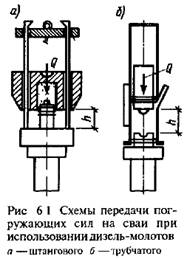

На строительных площадках применяют штанговые и трубчатые дизель-молоты.

Ударная часть штанговых дизель-молотов (рис. 6.1, а)—подвижный цилиндр, открытый снизу и перемещающийся в направляющих штангах. При падении цилиндра на неподвижный поршень в камере сгорания смеси энергия подбрасывает цилиндр вверх, после чего происходит новый удар и цикл повторяется.

В трубчатых дизель-молотах (рис 6.1, б) неподвижный цилиндр, имеющий шабот (пяту), является направляющей конструкцией. Ударная часть молота — подвижный поршень с головкой. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра, куда подается топливо. Число ударов в 1 мин у штанговых дизель-молотов 50... 60, у трубчатых —47... 55.Основной показатель, характеризующий погружающую способность молота,— энергия одного удара. Последняя зависит от веса и высоты падения ударной части, а также энергии сгорания топлива.

В комплект к молоту входит, как правило, наголовник, который необходим для закрепления сваи в направляющих сваебойной установки, предохранения головы сваи от разрушения ударами молота и равномерного распределения удара по площади сваи.

|

|

|

Внутренняя полость наголовника должна соответствовать очертанию и размерам головы сваи.

Для забивки свай с целью удержания в рабочем положении молота, подъема и установки сваи в заданном положении применяют специальные подъемные устройства — копры. Основная часть копра — его стрела, вдоль которой устанавливается перед погружением и опускается по мере его забивки молот. Наклонные сваи погружают копрами с наклоняющейся стрелой. Копры бывают на рельсовом ходу (универсальные металлические башенного типа) и самоходные — на базе кранов, тракторов, автомашин и экскаваторов.

Универсальные копры имеют значительную собственную массу (вместе с лебедкой —до 20 т). Монтаж и демонтаж этих копров и устройство для них рельсовых путей — весьма трудоемкие процессы, поэтому их применяют для забивки свай длиной более 12 м при большом объеме свайных работ на объекте.

Наиболее распространены в промышленном и гражданском строительстве сваи длиной 6...10 м, которые забивают с помощью самоходных сваебойных установок. Эти сваебойные установки маневренны и имеют устройства, механизирующие процесс подтаскивания и подъема сваи, установку головы сваи в наголовник, а также выравнивание стрелы.

Забивку свай начинают с медленного опускания молота на наголовник после установки сваи на грунт и ее выверки. Под действием веса молота свая погружается в грунт. Чтобы обеспечить правильное направление сваи, первые удары производят с ограничением энергии удара. Затем энергию удара молота постепенно увеличивают до максимальной. От каждого удара свая погружается на определенную величину, которая уменьшается по мере углубления В дальнейшем наступает момент, когда после каждого залога свая погружается на одну и ту же величину, называемую отказом.

Сваи забивают до достижения расчетного отказа, указанного в проекте. Измерение отказов следует производить с точностью до 1 мм. Отказ принято находить как среднюю величину после замера погружения сваи от серии ударов, называемой залогом. При забивке свай паровоздушными молотами одиночного действия или дизель- молотами залог принимают равным 10 ударам, а при забивке молотами двойного действия —число ударов за 1... 2 мин.

Если средний отказ в трех последовательных залогах не превышает расчетного, то процесс забивки сваи считают законченным.

Сваи, не давшие контрольного отказа, после перерыва (продолжительностью 3...4 дн) подвергают контрольной добивке. Если глубина погружения сваи не достигла 85% проектной, а на протяжении трех последовательных залогов получен расчетный отказ, то необходимо выяснить причины этого явления и согласовать с проектной организацией порядок дальнейшего ведения свайных работ.

2. Вибрационный метод. Метод основан на значительном уменьшении при вибрации коэффициента внутреннего трения в грунте и сил трения по боковой поверхности свай. Благодаря этому при вибрировании для погружения свай требуется усилий иногда в десятки раз меньше, чем при забивке. При этом наблюдается также частичное уплотнение грунта (виброуплотнение). Зона уплотнения составляет 1,5... 3 диаметра сваи (в зависимости от вида грунта и его плотности).

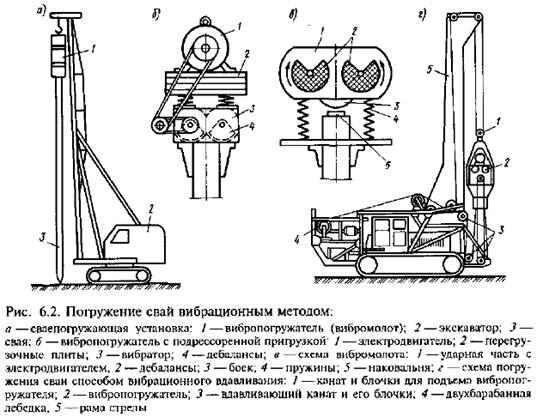

При вибрационном методе сваю погружают с помощью специальных механизмов—вибропогружателей. Вибропогружатель, представляющий собой электромеханическую машину вибрационного действия, подвешивают к мачте сваепогружающей установки (рис. 6.2, а) и соединяют со сваей наголовником.

Действие вибропогружателя основано на принципе, при котором вызываемые дебалансами вибратора горизонтальные центробежные силы взаимно ликвидируются, в то время как вертикальные суммируются.

Амплитуда колебаний и масса вибросистемы (вибропогружатель, наголовник и свая) должны обеспечить разрушение структуры грунта с необратимыми деформациями.

При выборе низкочастотных погружателей (420 кол/мин), применяемых при погружении тяжелых железобетонных свай и оболочек (трубчатых свай диаметром 1000 мм и более), необходимо, чтобы момент эксцентриков превышал вес вибросистемы не менее чем в

7 раз для легких грунтов и в 11 раз для средних и тяжелых грунтов.

При вибрационном погружении в глину или тяжелый суглинок под нижним концом сваи образуется перемятая глинистая подушка, которая вызывает значительное (до 40%) снижение несущей способности сваи. Чтобы устранить возникновение этого явления, сваю погружают на заключительном отрезке длиной 15...20 см ударным методом.

Для погружения легких (массой до 3 т) свай и металлического шпунта в грунты, не оказывающие большого лобового сопротивления под острием сваи, применяют высокочастотные (1500 колебаний в 1 мин и более) вибропогружатели с подрессоренной пригрузкой, которые состоят из вибратора и присоединенного к нему с помощью системы пружин дополнительного груза и приводного электродвигателя (рис. 6.2, б).

Вибрационный метод наиболее эффективен при несвязных водонасыщенных грунтах. Применение вибрационного метода для погружения свай в маловлажные плотные грунты возможно лишь при устройстве лидирующих скважин, т. е. при предварительном выполнении другого процесса, требующего буровых механизмов.

Более универсальным является виброударный способ погружения свай с помощью вибромолотов.

Наиболее распространенные пружинные вибромолоты (рис. 6.2, в) работают следующим образом. Вибровозбудитель при вращении валов с дебалансами в противоположных направлениях совершает периодические колебания. Когда зазор между ударником вибровоз-будителя и сваей меньше амплитуды колебаний вибровозбудителя, ударник периодически ударяет по наковальне наголовника сваи.

Вибромолоты могут самонастраиваться, т. е. увеличивать энергию удара с повышением сопротивления грунта погружению свай.

Масса ударной части (вибровозбудителя) вибромолота применительно к погружению железобетонных свай должна быть не менее 50% от массы сваи и составлять 650... 1350 кг.

В практике строительства применяют также метод, основанный на комбинированном воздействии вибрации (или вибрации с ударом) и статического пригруза. Вибровдавливающая установка (рис.6.2, г) состоит из двух рам. На задней раме находятся электрогенератор, работающий от тракторного двигателя, и двухбарабанная лебедка, на передней раме — направляющая стрела с вибропогружателем и блоки, через которые проходит к вибропогружателю вдавливающий канат от лебедки. Когда вибровдавливающая установка займет рабочее положение (крюк подвески вибропогружателя должен находиться над местом погружения сваи), вибропогружатель опускают вниз, наголовником соединяют со сваей и поднимают в верхнее положение, а сваю устанавливают на место ее забивки. После включения вибропогружателя и лебедки свая погружается за счет собственного веса, веса вибропогружателя и части веса трактора, передаваемого вдавливающим канатом через вибропогружатель на сваю. Одновременно на сваю действует вибрация, создаваемая низкочастотным погружателем с подрессоренной плитой.

Метод вибровдавливания не требует устройства каких-либо путей для рабочих передвижек, исключает разрушение свай и особенно эффективен при погружении свай длиной до 6 м.

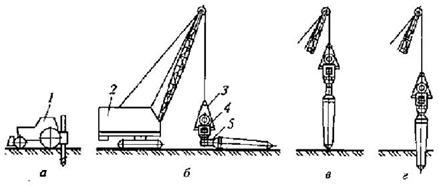

3. Погружение свай завинчиванием. Метод основан на завинчивании стальных и железобетонных свай со стальными наконечниками с помощью установок, смонтированных на базе автомобилей или автомобильных тягачей.

Метод (рис. 6.3) применяют главным образом при устройстве фундаментов под мачты линий электропередачи, радиосвязи и других сооружений, где в достаточной мере могут быть использованы несущая способность винтовых свай и их сопротивление выдергиванию. Эти установки имеют рабочий орган, четыре гидравлические выносные опоры, привод вращения и наклона рабочего органа, гидросистему, пульт управления и вспомогательное оборудование.

Конструкция рабочего органа позволяет выполнять следующие операции: втягивать винтовую сваю внутрь трубы рабочего органа (предварительно на сваю надевают инвентарную металлическую оболочку), обеспечивать заданный угол погружения сваи в пределах 0...450 от вертикали, погружать сваю в грунт путем вращения с одновременным использованием осевого усилия, при необходимости вывертывать сваю из грунта. Вращение рабочего органа и его наклон осуществляют от коробки отбора мощности автомобиля через соответствующие редукторы.Рабочие операции при погружении сваи методом завинчивания аналогичны операциям, выполняемым при погружении свай методом забивки или вибропогружением. Только вместо установки и снятия наголовника здесь надевают и снимают оболочки.

Задание 2: Изучить устройство, принцип действия, область применения, достоинства и недостатки паровоздушных молотов одиночного и двойного действия.

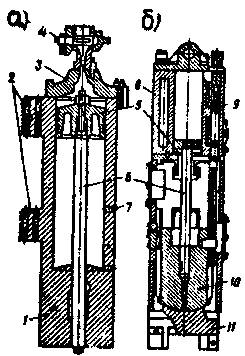

Предназначены для погружения свай и шпунта в грунты средней плотности. Различают молоты простого и двойного действия. В молотах простого действия энергию привода (пар или сжатый воздух) используют только для подъема ударной части, а падение происходит под действием гравитационных сил. В молотах двойного действия энергию привода используют как для подъема, так и для движения ударной части вниз, увеличивая скорость движения и силу удара.

Наиболее широкое распространение получили молоты простого действия с ручным, полуавтоматическим и автоматическим управлением работой паровоздухораспроделительного устройства. В настоящее время производят два типоразмера этих молотов с массой ударной части 6 и 8 т.

Паровоздушные молоты двойного действия имеют достаточно высокую частоту ударов при относительно небольшой массе ударной части, которая составляет 15-25 % общей массы молота (в молотах простого действия - 65-90 %). Молоты двойного действия более эффективны при погружении элементов с малым лобовым сопротивлением - деревянный и стальной шпунт, трубчатые сваи с открытым концом, металлические трубы.

У молотов двойного действия конструкция герметически защищена, поэтому они хорошо работают под водой.

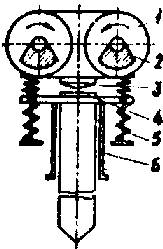

Конструктивные схемы паровоздушных молотов простого и двойного действия представлены на рис. 1.

Рис. 1. Паровоздушные молоты

а - простого действия; б - двойного действия; 1 - корпус; 2 - направляющие захваты; 3 - крышка; 4 - рычаг газораспределителя; 5 - поршень;

6 - шток; 7 - выхлопное отверстие; 8 - паровой цилиндр; 9 - воздухораспределительное устройство; 10 - боек; 11 - наковальня (шабот)

Молот простого действия состоит из корпуса 1, направляющих захватов для связи со стрелой копра 2, верхней крышки З с устройством подвода пара 4, поршня 5 со штоком 6. Отработанный воздух (пар) выпускается в атмосферу через выхлопное отверстие 7. Молот двойного действия имеет дополнительно паровой цилиндр 8, воздухораспределительное устройство 9, боек 10 и наковальню 11.

Принцип работы паровоздушных молотов рассмотрим на примере молота двойного действия. Сжатый воздух (пар) при помощи паровоздухораспределительного устройства направляется в подпоршневое пространство парового цилиндра. Поршень под действием сжатого воздуха перемещается вверх, поднимая связанный с ним штоком боек. В верхнем положении поршня распределительное устройство автоматически направляет сжатый воздух в надпоршневое пространство.

Подпоршневое пространство при этом сообщается с атмосферой для выброса отработавшего воздуха. Боек под действием сил гравитации и энергии сжатого воздуха перемещается вниз и наносит удар по наковальне, который через наголовник передается свае.

Молоты простого действия имеют подвижный корпус, перемещаемый под действием сжатого воздуха или пара по штоку, опертому на сваю. Падение осуществляется под действием сил гравитации.

У паровоздушных молотов относительно простая конструкция и небольшие габариты. Они могут работать автономно и обладают высокой надежностью. В то же время требуют сложного энергетического оборудования в виде котельных или мощных компрессорных станций.

К недостаткам молотов двустороннего действия относятся значительная масса неподвижных частей («мертвая» масса), составляющая 60—70 % (у молотов простого действия до 30 %) общей массы молота, возможность погружения только легких шпунтов, деревянных и железобетонных свай, большой расход пара или сжатого воздуха.

Задание 3: Изучить устройство, принцип действия, область применения и технологический процесс вибромолота.

Вибропогружатели

Передают погружаемым (или извлекаемым) в грунт элементам колебания определенной частоты, амплитуды и направления, за счет которых резко снижается сила трения элемента о грунт и он погружается под действием собственного веса и веса вибропогружателя.

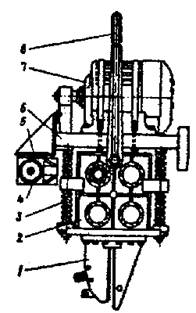

Вибропогружатели состоят из приводного электродвигателя, вибровозбудителя и наголовника. Вибровозбудитель представляет, собой систему горизонтальных валов с дебалансами, получающих вращение от электродвигателя через клиноременную или цепную передачу.

При вращении дебалансных валов в вертикальной плоскости возбуждаются колебания заданных параметров, которые через наголовник передаются погружаемому элементу. Колебания, возбуждаемые в горизонтальной плоскости, взаимно уравновешиваются.

К основным параметрам вибропогружателей относятся мощность электродвигателя; статический момент дебалансов, равный произведению массы неуравновешенной части дебалансов на расстояние от центра масс до оси вращения; вынуждающая сила, создаваемая дебалансами; амплитуда колебаний; частота вращения дебалансных валов.

Вибропогружатели подразделяют на низко - (300-500 кол./мин) и высокочастотные (700-1500 кол./мин). Первая группа предназначена для погружения элементов с преимущественно лобовым сопротивлением (сваи с большим поперечным сечением, сваи-оболочки большого диаметра); вторая - для погружения элементов небольшой массы с малым лобовым сопротивлением (шпунт, металлические трубы и т. д.).

Высокочастотный вибропогружатель В-402 (рис. 5) состоит из электродвигателя 7, установленного на подпружинных пригрузочных плитах 6, расположенных над вибровозбудителем 2. Количество пригрузочных плит, а следовательно, и вес пригруза можно изменять и подбирать режим вибрации в соответствии с грунтовыми условиями и параметрами погружаемых элементов.

Рис. 5. Вибропогружатель высокочастотный

1 - наголовник; 2 - вибровозбудитель; 3 - пружина; 4 - промежуточный вал; 5 - цепная передача; 6 - пригрузочная плита;

7 - электродвигатель; 8 - проушина

Вращение от вала электродвигателя передается сначала на промежуточный вал 4, а с него при помощи цепной передачи 5 - на ведущий вал вибровозбудителя. Положение вибровозбудителя относительно пригрузочной плиты регулируют изменением силы сжатия пружин 3; амплитуду и частоту колебаний вибратора - положением дебалансов.

Вибропогружатель имеет гидрофицированный наголовник 1, соответствующий профилю погружаемого элемента. Свая или шпунт в наголовнике фиксируется гидроуправляемыми захватами, для чего на корпусе вибропогружателя смонтирована гидростанция с собственным приводным электродвигателем. Для подвески вибропогружателя служит проушина 8.

Вибропогружатели низкочастотные принципиального конструктивного отличия не имеют.

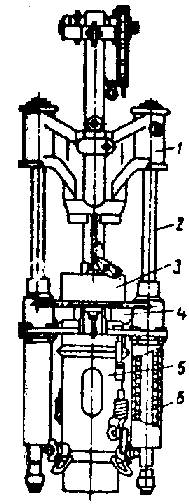

Вибромолоты

Вибромолоты (рис.6). Передают погружаемому элементу как вибрационные, так и ударные импульсы. Они представляют собой вибропогружатели особой конструкции, соединенные с погружаемым элементом при помощи упругих звеньев (пружин) или свободно устанавливаемые на погружаемый элемент.

Рис. 6. Вибромолот

1 - вибровозбудитель; 2 - дебалансы; 3 - ударник; 4 - наковальня; 5 - пружины; 6 - наголовник

Вибромолоты состоят из дебалансного вибровозбудителя 1 направленных вертикальных колебаний с ударником 3 и наголовника 6 с наковальней 4. Ударная часть связана с наковальней рабочими пружинами 5. Под влиянием этих колебаний ударная часть периодически ударяет по наковальне.

Когда амплитуда колебаний превышает зазор между ударной частью вибромолота и наковальней 4, возникают периодические удары вибромолота, передаваемые через наголовник 6 погружаемому элементу. Частота и энергия ударов зависит от соотношения основных параметров молота: массы ударной части, жесткости пружин, момента массы дебалансов и т. д. Зазор регулируют в процессе работы, добиваясь в каждом отдельном случае наилучшего соответствия режима работы вибромолота условиям погружения элемента. Вибропогружатели и вибромолоты работают в комплекте с грузоподъемным средством (автомобильный пневмоколесный или гусеничный кран) требуемой грузоподъемности. Вибропогружатели оборудованы для этого специальной подвеской 8 (см. рис. 5), а вибромолоты кроме того, имеют амортизатор, предохраняющий грузоподъемное средство от вибрационного воздействия.

Вибромолоты сообщают погружаемым элементам как вибрационные, так и ударные импульсы и обеспечивают эффективное погружение в плотные грунты металлического шпунта длиной до 13 м. металлических свай и труб длиной до 20 м. Конструкции вибромолотов имеют мало различий. Некоторые типы молотов могут работать как в ударном, так и в безударном режимах в зависимости от жесткости упругой системы, параметров вибратора, сопротивления грунта погружению и т. д.

Вибромолоты используют также для погружения железобетонных свай в однородные водонасыщенные грунты и извлечения из грунта труб, свай и шпунта.

Задание 4: Изучить устройство, принцип действия, область применения и технологический процесс дизельных молотов.

Дизельные молоты

Нашли наиболее широкое распространение в качестве погружателей свай квадратного и круглого сечения в прочные и плотные грунты. Они имеют высокую степень автономности, достаточно просты по устройству и не требуют высоких эксплуатационных затрат. Дизель- молоты в процессе работы используют энергию сгорающих газов и относятся к группе прямодействующих двигателей внутреннего сгорания, т. е. у них отсутствует кривошипно-шатунный механизм и давление газов, образующихся при сгорания топлива, передается непосредственно рабочему органу - ударной части.

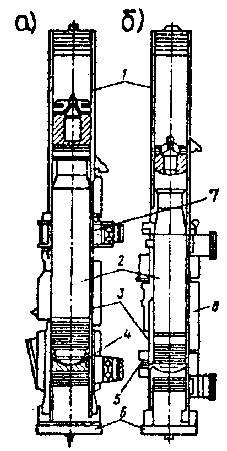

По исполнению дизель-молоты делятся на две группы: штанговые, у которых ударной частью служит чугунный цилиндр, перемещающийся по двум направляющим штангам, закрепленным в основании поршневого блока и соединенным в верхней части траверсой, и трубчатые, ударной частью которых является поршень - ударник, перемещающийся в трубе. Труба является рабочим и продувочным цилиндром молота. Штанговые молоты имеют форсуночное распыление, трубчатые - ударное.

Штанговые дизель-молоты бывают двух типов: с подвижными и неподвижными штангами. Молоты с подвижными штангами имеют буферное устройство в виде пружин, установленных в направляющих штангах. При сжатии пружин часть энергии аккумулируется и затем расходуется на разгон ударной части, увеличение энергии и частоты ударов молота. Молоты с неподвижными штангами имеют свободно падающую подвижную часть.

Поршневой блок 4 молота с подвижными штангами 2 (рис. 2) представляет собой стальную отливку. Поршень полый, в верхней части имеет проточки для установки поршневых компрессионных колец. Кольца обеспечивают необходимое уплотнение внутрицилиндрового пространства и отвод тепла от поршня к стенкам цилиндра. В центре днища, поршня расположен топливопровод, верхняя часть которого заканчивается форсункой, а нижняя соединена с топливным насосом. Поршень прочно соединен с основанием поршневого блока.

Рис. 2. Дизельный молот с подвижными штангами

1 - траверса; 2 - штанги; 3 - ударная часть (цилиндр); 4 - поршневой блок; 5 - наголовник; 6 - пружины штанг

В передней части основания поршневого блока расположен резервуар для топлива. В основании поршневого блока находится шарнирная опора, состоящая из сферической пяты и наголовника 5, соединенных серьгой. Шарнирная опора обеспечивает централизацию направления и силы удара по свае в случае некоторого несовпадения осей молота и сваи

В днище ударной части молота - чугунном цилиндре 3 расположена камера сгорания. На передней стенке цилиндра укреплен штырь для привода в действие топливного насоса. Снизу цилиндр заканчивается четырьмя выступами, которые в нижнем положении цилиндра проходят через окна поршневого блока и передают удар шарнирной опоре.

Цилиндр 3 лебедкой поднимают в верхнее положение, где он автоматически захватывается траверсой 1, затем захватное устройство отключают вручную и цилиндр под собственным весом падает вниз на поршень, воздух в камере сжимается и температура его повышается на 750 °С. В крайнем нижнем положении цилиндра в камеру сгорания впрыскивается топливо, которое под действием высокой температуры сжатого воздуха воспламеняется, давление в камере сгорания мгновенно возрастает, и под действием образовавшихся газов цилиндр подбрасывается вверх. При этом пружины 6 штанг сжимаются, аккумулируя часть энергии, которая при движении цилиндра вниз суммируется с энергией падения цилиндра, передается через шаровую опору наголовнику и через него свае. Далее молот работает автоматически до прекращения подачи топлива.

Для продувки цилиндра от продуктов сгорания в передней стенке его корпуса имеются два наклонно расположенных окна. При ходе цилиндра в его полости образуется разрежение и атмосферный воздух устремляется в нее через окна, обеспечивая продувку.

Молоты с неподвижными штангами отличаются от молотов с подвижными штангами отсутствием пружинного буфера.

Штанговые дизель-молоты обладают малой энергией удара (25...35 % потенциальной энергии ударной части). Их применяют для забивки в слабые и средней плотности грунты легких железобетонных и деревянных свай, стальных труб и шпунта при сооружении защитных шпунтовых стенок траншей, котлованов и каналов. Штанговые дизель-молоты выпускаются с массой ударной части 240 и 2500 кг, развивают энергию удара соответственно 3,2 и 20 кДж при частоте ударов 50...55 в минуту и степени сжатия 16 и 25.

Преимущества штанговых молотов: независимость от посторонних источников энергии, простота и надежность конструкции, высокая надежность в работе, устойчивая работа при низких температурах и значительной осадке свай. Воздушное охлаждение позволяет работать без перерыва при температуре наружного воздуха до +25 °С в течение 56-60 мин. Из-за перегрева могут выйти из строя поршневые кольца.

Трубчатые дизель-молоты

Трубчатые дизель-молоты (рис. 3) представляют собой прямодействующие двухтактные двигатели внутреннего сгорания, у которых ударная часть - поршень - движется внутри цилиндра, неподвижно установленного на свае. По исполнению трубчатые молоты могут быть с воздушным и водяным охлаждением.

Рис. 3. Трубчатые молоты

а - с воздушным охлаждением; б - с водяным охлаждением; 1 - направляющая труба; 2 - поршень; 3 - рабочий цилиндр; 4 - пята;

5 - водяной бак охлаждения; 6 - шабот; 7 - топливный бак; 8 - секции охлаждения

Молоты с водяным охлаждением (рис. 3, б) состоят из направляющей трубы 1, поршня 2, рабочего цилиндра 3, шабота 6.

Рабочий цилиндр выполнен в виде толстостенной трубы. Топливный бак 7 расположен в виде кольца вокруг верхней части цилиндра. К задней части цилиндра прикреплены четыре захвата для соединения молота с направляющими копра. Система водяного охлаждения состоит из водяного бака 5, расположенного в зоне камеры сгорания. С баком соединены вертикальные секции 8, имеющие в верхней части отверстия для сообщения с атмосферой. При работе в условиях низких температур воду из системы охлаждения сливают и молот охлаждается за счет циркуляции воздуха внутри цилиндра через отверстия в верхней части секций охлаждения. В средней части рабочего цилиндра имеются четыре выхлопных патрубка и установлен топливный насос низкого давления. В нижней части между торцом цилиндра и шаботом проложен резиновый амортизатор.

Направляющая труба присоединена к рабочему цилиндру фланцем с винтами. Во внутренней полости верхней части направляющей трубы выполнены кольцевые пазы-ловители, предохраняющие поршень от выскакивания при чрезмерной подаче топлива.

Поршень, одновременно являющийся ударной частью молота и поршнем двигателя, сделан из стальной поковки и снабжен компрессионными кольцами в нижней части. Торец поршня выполнен в виде сферического бойка, предназначенного для распыления топлива при соударении с поверхностью шабота. В верхней части поршня размещен масляный резервуар с клапаном инерционного типа для смазывания трущихся поверхностей.

Шабот служит наковальней, через которую удары передаются на голову сваи. Он выполнен из стальной поковки и подвижно установлен в нижней части рабочего цилиндра на двух чугунных подшипниках. Верхняя часть 4 шабота имеет сферическую форму, обеспечивающую хорошее распыление топлива. Для исключения прорыва продуктов сгорания вниз в верхней части шабота также установлены компрессионные кольца.

Для запуска молота поршень поднимают кошкой в верхнее положение. После прохождения поршневыми кольцами выхлопных отверстий в цилиндр поступает воздух. После автоматического сбрасывания поршень под действием сил тяжести начинает падать. Не доходя до линии выхлопных патрубков, он набегает на приводной рычаг топливного насоса и приводит его в действие. Насос подает порцию топлива в сферическое углубление шабота. При дальнейшем движении вниз компрессионные кольца поршня перекрывают выхлопные отверстия и поршень сжимает воздух в камере сгорания, которая образуется поверхностями цилиндра, поршня и шабота. Температура воздуха повышается при этом до значений, необходимых для самопроизвольного воспламенения топлива (750 °С). При ударе поршня по шаботу топливо распыляется, перемешивается с воздухом и сгорает. Давление в камере сгорания возрастает до 7-8 МПа и подбрасывает поршень вверх, выхлопные патрубки открываются и продукты сгорания выбрасываются в атмосферу. При дальнейшем движении поршня вверх под ним создается разрежение, в рабочий цилиндр поступает заряд свежего воздуха, обеспечивая необходимую продувку внутренней полости цилиндра. Высота подбрасывания поршня достигает трех метров. Далее цикл повторяется.

Молоты с воздушным охлаждением (рис.3, а) не имеют, водяного бака, а для улучшения условий теплоотвода рабочий цилиндр выполнен из тонкостенной трубы или толстостенной с дополнительным оребрением.

Трубчатые дизельмолоты предназначены для забивки в грунт преимущественно железобетонных свай массой 1,2... 10 т и могут работать при температуре окружающего воздуха от +40 до -40° С. При температуре ниже -25° С молоты при запуске подогревают.

Промышленность выпускает пять моделей однотипных трубчатых дизель-молотов, различающихся между собой массой ударной части, которая составляет 1250, 1800, 2500, 3500 и 5000 кг.

Трубчатые молоты обладают большей энергией удара по сравнению со штанговыми, при одном и том же весе ударной части способны погружать сваи в 2-З раза тяжелее и, кроме того, благодаря некоторым конструктивным особенностям камеры сгорания устойчиво запускаются на сваях с осадкой 18-20 см, а также при низких температурах наружного воздуха (до -40 °С).

Несмотря на то, что дизель-молоты получили наибольшее распространение, они имеют ряд недостатков: высокая динамичность ударного воздействия на наголовник и погружаемую сваю; от ударных нагрузок разрушается 15-20 % общего числа погружаемых этим способом свай.

Задание 5: Обоснуйте устройство, принцип действия, область применения, достоинства и недостатки механических и гидравлических копров.

(Странное разделение копров на механичесие и гидравлические в этом вопросе. Обычно копры классифицируют:

- по ходовой базе - колесные, рельсовые и гусеничные копры;

- по типу рабочей платформы - поворотные и фиксированные;

- по функциональным возможностям - универсальные, полууниверсальные и простые.

Видимо, в данном вопросе копры классифицируются по типу привода всех механизмов на механические (тросы, лебедки) и гидравлические.)

Свайные молоты, вибропогружатели, вибромолоты и другие погружатели свай являются сменным оборудованием копров и самоходных (на базе самоходных машин) копровых установок, предназначенных для подтаскивания и установки сваи под требуемым углом наклона в заданной точке погружения, для установки сваепогружателя на сваю, направления сваепогружателя и сваи при погружении, а также перемещения копрового агрегата в зоне производства работ.

Основными параметрами копров и копровых установок являются: грузоподъемность Q (наибольшая суммарная масса подвешенной сваи, наголовника и сваепогружателя), высота мачты Н (расстояние от опорной плоскости копра до оси верхнего грузового блока), вылет мачты L (расстояние от оси вращения поворотной платформы копра до вертикальной оси погружаемой сваи), продольный установочный наклон мачты α (угол между продольной осью мачты и вертикалью в продольной плоскости симметрии коп-ра), поперечный установочный наклон β (угол между продольной осью мачты и вертикалью в поперечной плоскости симметрии копра), колея К ходового устройства копра, общая масса m копра с противовесом и т. п.

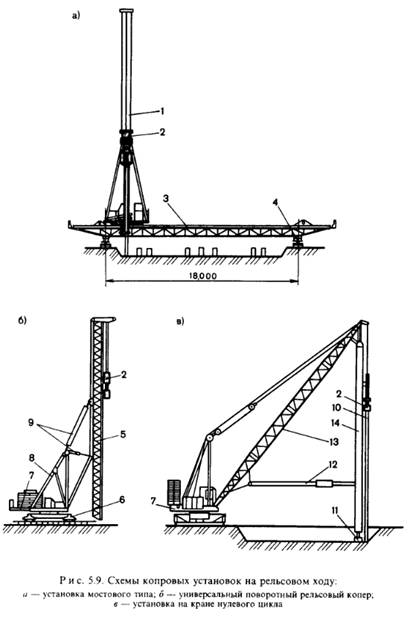

Копры выполняются передвижными на рельсовом ходовом устройстве и безрельсовыми и разделяются на:

- универсальные — имеющие на полноповоротной платформе оборудование для погружения свай с изменяемым вылетом, продольным и поперечным рабочим наклоном копровой мачты для погружения вертикальных и наклонных свай;

- полууниверсальные — имеющие на поворотной платформе оборудование для погружения вертикальных свай или обеспечивающие только рабочий наклон копровой мачты для погружения наклонных свай;

- простые — для погружения вертикальных свай, не имеющие механизмов поворота платформы, изменения вылета и рабочего наклона копровой мачты.

Мачты копров составлены из нескольких унифицированных секций, что позволяет при необходимости менять их длину.

В городском строительстве применяют универсальные и полууниверсальные рельсовые копры с электрическим и электрогидравлическим приводом, передвигающиеся по специально устроенному рельсовому пути. В их конструкциях используются сборочные единицы и механизмы строительных башенных кранов.

Рельсовые копры мостового типа (рис. 5.9, а), способные с большой точностью погружать железобетонные сваи длиной 8... 12 м, применяют для выполнения массовых сосредоточенных объемов свайных работ при устройстве сборных фундаментов и ростверков, а также при возведении зданий и сооружений на слабых и водонасыщенных грунтах. Составными частями таких копров является самоходный металлический мост 3, передвигающийся по рельсам 4; уложенным с двух сторон вдоль продольной оси котлована, и самоходная копровая тележка или рельсовый копер 1 со сваепогружателем 2, перемещающиеся по мосту вдоль поперечных рядов осей свай. Таким образом обеспечивается возможность погружения свай в любой точке свайного поля, перекрываемого мостом. Индивидуальные электрические приводы механизмов передвижения моста и копровой тележки включены в единую координатно-шаговую систему автоматического наведения сваи в точку погружения с программным или полуавтоматическим управлением, что обеспечивает высокое качество производства свайных работ.

На рис. 5.9, б показан универсальный копер, базой которого являются стандартные ходовые тележки 6 башенного крана. На поворотной платформе 7 смонтированы ферма — параллелограмм 8 с гидравлическими механизмами 9 управления копровой мачтой 5, лебедки для подтаскивания сваи, подъема-опускания молота 2 и сваи, подъема-опускания копровой мачты при монтаже и демонтаже. Поворотная платформа опирается на раму ходового устройства через опорно-поворотный круг. Лебедки, механизмы передвижения копра и вращения поворотной платформы имеют электрический привод. Гидроцилиндры изменения вылета и рабочих наклонов копровой мачты приводятся в действие от одной насосной станции. Копры, смонтированные на поворотных платформах башенных кранов, применяют для погружения железобетонных свай длиной 12...25 м. Параллелограммно-шарнирная система связей опорных конструкций и копровой мачты обеспечивает значительный вылет мачты (более 6 м), что позволяет обслуживать при одноразовом линейном перемещении копра большую площадь свайного поля.

На рис. 5.9, в показан рельсовый копер на базе крана для нулевого цикла, предназначенный для забивки свай длиной 8... 12 м. Копровая мачта 14 подвешена к стреле 13 крана и опирается в рабочем положении на пяту 11. Нижняя часть мачты соединена с поворотной платформой крана телескопической распоркой 12, позволяющей изменять угол наклона мачты и сваи 10. Копер перемещается по рельсам, уложенным вдоль продольной оси котлована.

Самоходные копровые установки представляют собой навесное и сменное копровое оборудование, смонтированное на гусеничных тракторах, экскаваторах и грузовых автомобилях. Такие установки обладают энергетической автономностью, полной механизацией вспомогательных операций, достаточными мобильностью и маневренностью, высокими технико-экономическими показателями.

Наибольшее распространение в городском строительстве получили универсальные и полууниверсальные навесные копровые установки, базирующиеся на тракторах класса 10... 15. Их используют для погружения свай длиной до 8... 12 м при возведении фундаментов в крупнопанельном и каркасно-панельном домостроении, кирпичных зданий гражданского и промышленного назначения. Копровое оборудование навешивается сбоку или сзади базовой машины.

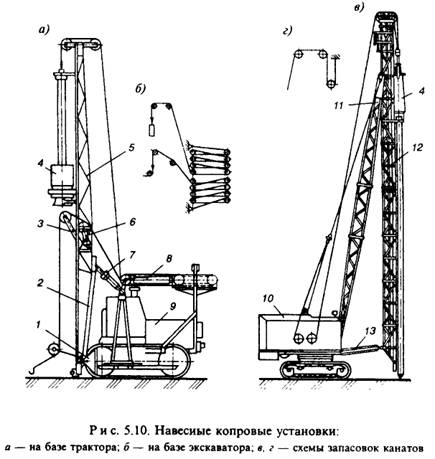

На рис 5.10, а показана тракторная установка с фронтальной (задней) навеской копрового оборудования для погружения свай длиной до 8 м. Установка состоит из трактора 9, двухсекционной мачты 5 с направляющими для дизель-молота 4, поворотной рамы 2, гидросистемы выравнивания мачты, гидрополиспастов подъема молота и сваи, устройства для установки сваи и гидропривода. Поворотная рама 2, несущая копровую мачту 5, нижним концом опирается на шарниры кронштейнов 1, прикрепленных к трактору. Рама вместе с мачтой может поворачиваться вокруг этих шарниров вперед и назад на 5° с помощью двух гидроцилиндров 7, которые используются также для перевода мачты в транспортное (горизонтальное) положение. Кроме того, копровая мачта может перемещаться по раме вправо-влево вдоль продольной оси машины с помощью гидроцилиндра поперечного выравнивания мачты, установленного на раме (на рис. 5.10 не показан). Такая подвижность копровой мачты позволяет быстро и точно устанавливать сваю под нужным углом в заданной точке погружения, а при отклонении сваи от заданного направления в процессе погружения производить совмещение продольных осей молота и сваи за счет наклона мачты. Подъем молота и сваи производится раздельно с помощью двух канатных гидрополиспастов, подвижные обоймы которых соединены со штоками гидроцилиндров 8. Схема запасовки канатов полиспастов подъема молота и сваи показана на рис. 5.10,б. Установка сваи под молот осуществляется с помощью стрелы 3, выдвигаемой гидроцилиндром 6 вперед и убираемой между направляющими мачты при забивке сваи. Гидроцилиндры копрового оборудования обслуживаются гидросистемой базовой машины.

В самоходной установке на базе экскаватора 10 (рис. 5.10, в) сменная копровая стрела 12, несущая дизель-молот 4, навешивается на решетчатую крановую стрелу 11 и соединяется с поворотной платформой экскаватора телескопической распоркой 13. При забивке свай копровая стрела устанавливается в вертикальное положение и обеспечивает погружение свай на вылетах от оси вращения экскаватора до 4...6 м. Подъем и опускание дизель-молота осуществляется грузовой лебедкой экскаватора через двукратный полиспаст (рис.

5.10, г). Длина копровых стрел 10...25 м, с их помощью погружают сваи длиной 7...20 м.

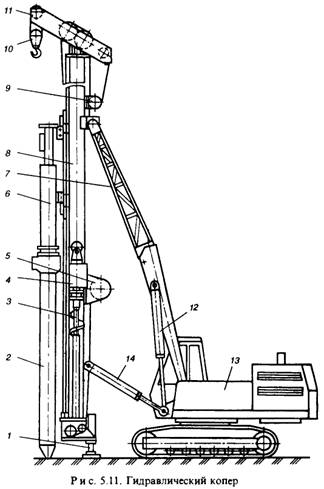

Гидравлический копер (рис. 5.11) базируется на гидравлическом экскаваторе 13 пятой размерной группы, на котором вместо экскавационного оборудования смонтирована решетчатая стрела 7 с гироцилиндрами 12 подъема и опускания. На стрелу навешена копровая мачта 8 с оголовком 11, и нижней опорой 1. Установка мачты в заданное положение обеспечивается гидроцилиндром 14.

На копровой мачте смонтированы: грузовая лебедка 9, крюковая подвеска 10, лебедка 5 перемещения гидромолота 6, шнековый бур 3 с приводом 4 для бурения лидерных скважин под сваи 2 в прочных и мерзлых грунтах.

По сравнению с рассмотренными выше навесными копрами с дизель-молотами гидравлические копры имеют более высокие производительность, маневренность, транспортабельность и безопасность работы.

Задание 6: Обоснуйте технологический процесс, область применения, достоинства и

недостатки операций бескопрового погружения свай.

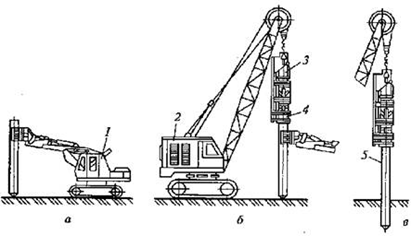

Анализ работы копров и копрового оборудования показывает, что последние поддерживают сваю только в начальный период ее погружения. На дальнейший процесс это оборудование уже не оказывает влияния. Разработаны и испытаны способы бескопрового погружения свай.

Способ бескопрового погружения свай применяют при погружении пирамидальных, суживающихся книзу свай. Для этого ямобуром 1 (рис.153,а) отрывают лидерную скважину глубиной, примерно равной 1/4 длины погружаемой сваи. Далее специальный наголовник 4 (рис.153,б), подвешенный к крюку крана, закрепляют на погружателе 3, вместе с

Рис.153. Последовательность операций бескопрового погружения пирамидальных свай

ним подводят к голове сваи и закрепляют на ней конический хвостовик наголовника 5. Краном поднимают сваю с погружателем и устанавливают ее в лидерную скважину (рис.153,в). Поддерживая в таком положении погружатель, опускают сваю на заданную глубину (рис.153,г), после чего наголовник отсоединяют от сваи и перемещают кран на новое место.

Рис.154. Последовательность операций бескопрового погружения призматических свай: а - установка сваи; б ‑ монтаж наголовника с погружателем; в ‑ погружение сваи

Способом бескопрового погружения (без устройства лидерной скважины) погружают призматические сваи с использованием сваеустановщика 1 (рис.154) с захватным устройством, и крана 2. После заглубления сваи 5 на 1/4 длины ее освобождают от сваеустановщика, который перемещается к другой свае. До конца погружения сваи погружатель 3 поддерживают краном через наголовник 4.

Задание 7: Объясните основные положения по безопасному использованию машин

различных видов для погружения свай.

7.3.1. Монтаж, демонтаж и перемещение копра следует выполнять только под наблюдением и руководством инженерно-технического персонала, ответственных за безопасное выполнение указанных работ, по инструкции завода-изготовителя, а при ее отсутствии - в соответствии с проектом производства работ (ППР) или технологической картой.

7.3.2. Перед подъемом конструкций копра все его элементы должны быть надежно закреплены, а инструменты и незакрепленные предметы удалены.

7.3.3. При подъеме стрелы копра, собранной в горизонтальном положении, разборке, передвижке и развороте копра, а также при установке свай должны быть прекращены все работы в радиусе, равном длине поднимаемой конструкции копра, сваи и т.д. плюс 5 м.

7.3.4. При подъеме стрела (башня) копра, смонтированная в горизонтальном положении, должна поддерживаться оттяжками и тормозными тросами. При выводе стрелы в вертикальное положение тормозные тросы и оттяжки не должны иметь слабину. Во время подъема стрелы все работы в опасной зоне должны быть прекращены.

7.3.5. Если после начала подъема стрелы (башни) копра будут замечены какие-либо дефекты в такелаже или в самой поднимаемой конструкции (стреле), подъем следует немедленно прекратить, поднимаемую конструкцию опустить на подведенные под нее клетки, а лебедки разгрузить. Запрещается удерживать поднимаемую стрелу копра на тормозе лебедки.

7.3.6. Перед пуском в эксплуатацию копер должен пройти техническое освидетельствование и испытание лицами технического персонала, ответственными за его работу. О результатах испытания делается запись в паспорте и составляется акт установленной формы.

7.3.7. При передвижке и повороте копра, изменении наклона его стрелы, молот должен быть опущен в нижнее положение и закреплен предохранительным устройством.

7.3.8. Установку, передвижку и развороты копра следует производить на спланированной горизонтальной площадке. При передвижении копров высотой более 10 м следует применять расчалки, а передвижку производить под руководством инженерно-технического персонала (прораба, мастера).

7.3.9. Подъем свай, находящихся в горизонтальном положении, должен производиться в соответствии с ППР или по технологическим картам. При подъеме свай, находящихся в горизонтальном положении, при всех условиях должно быть обеспечено вертикальное положение полиспастов грузоподъемного крюка копра (крана).

7.3.10. Сваи разрешается подтягивать по прямой линии в пределах видимости машиниста копра только через отводной блок, закрепляемый у основания копра. Запрещается подтягивать сваю через верхний блок копра на расстоянии более 10 м, а также сваю, расположенную сбоку от продольной оси, а при выведении сваи в вертикальное положение строповка производится за кольцевой строп.

7.3.11. Сваи стропят в фиксированных точках или за петли. При недостаточной высоте подъема крюка копра захват сваи может быть осуществлен на расстоянии не более 1/3 длины сваи, считая сверху. На ребра сваи должны быть уложены и привязаны к тросу или свае прокладки для предохранения троса от резких перегибов и перетирания. Освобождать сваи от такелажной петли разрешается только после посадки и закрепления на них забивного снаряда.

7.3.12. Во избежание ударов сваи по копру во время ее подъема и установки необходимо пользоваться оттяжками. Разворот сваи вокруг ее оси при установке на грунт следует производить с помощью специального разворотного ключа длиной не менее 150 см.

Категорически запрещается разворачивать сваи руками.

7.3.13. Очистку свай от грязи и наледи следует производить до их подъема. Запрещается производить строповку свай, находящихся в неустойчивом положении.

7.3.14. Запрещается отрывать примерзшую сваю при помощи копра или крана. Сваю следует предварительно очистить от снега (льда) и сдвинуть трактором, бульдозером.

7.3.15. Перемещать сваи следует при помощи катков или башмаков по расчищенному пути. Запрещается подтаскивать их волоком, а также сбрасывать с высоты. Запрещается во время строповки находиться на свае. Рабочий может стоять только рядом, на безопасном расстоянии.

7.3.16. Заводить сваю под наголовник молота необходимо в соответствии с инструкцией по эксплуатации копра. Перед заводкой сваи под наголовник молот должен быть закреплен на направляющей предохранительным устройством. Запрещается при заводке свай находиться под незакрепленным молотом.

7.3.17. Забивку свай следует производить с применением наголовника соответствующего поперечному сечению сваи. Наголовник должен быть плотно и прочно закреплен на голове сваи. Запрещается производить забивку сваи при неплотном соединении сваи с наголовником, наличии боковых колебаний или стука.

7.3.18. Наголовник должен быть исправным, прочным и иметь приспособление для надежного скрепления его со сваей. Запрещается применять наголовник, имеющий трещины в швах, изношенные деревянные подушки (амортизаторы) и другие дефекты. При разрушении наголовника или головы забиваемой сваи работу по забивке следует прекратить.

7.3.19. До начала установки наголовника на железобетонную сваю необходимо срезать выступающие концы стержней арматуры во избежание образования осколков бетона при разрушении головы сваи.

7.3.20. Перед установкой самозаклинивающегося наголовника дежурный электромонтер должен проверить исправность электропроводки, сохранность изоляции, наличие и исправность заземления и т.д.

7.3.21. Снимать стропы со сваи разрешается только после закрепления ее в направляющих, установки на грунт и посадки молота на голову сваи. Установка свай и сваебойного оборудования производится без перерыва до полного их закрепления. Запрещается оставлять сваю на весу во время перерыва в работе копра.

7.3.22. Пуск молота можно производить только после осадки сваи в грунт под тяжестью ее собственной массы, массы наголовника и молота. Перед пуском должен быть дан предупредительный звуковой сигнал.

При установке сваи кранами с подвесными стрелами молот должен быть закреплен.

7.3.23. Предельная масса молота и сваи для копра должны быть указаны на его ферме или раме. На копре должен быть установлен ограничитель грузоподъемности. Запрещается поднимать сваи неизвестной массы, а также превышать грузоподъемность копра.

7.3.24. Перед пуском молота без амортизатора трос или полиспаст, на котором он подвешен, должен быть ослаблен и поддерживаться в таком состоянии на весь период погружения сваи.

7.3.25. Выправлять положение стрелы или опускать подвижную стрелу копра в процессе погружения разрешается только после остановки сваебойного снаряда.

7.3.26. Запрещается оставлять недобитую сваю в неустойчивом положении. При перерывах или временном прекращении работ незабитая свая и копер должны быть надежно закреплены, а молот опущен на сваю.

7.3.27. При передвижках и поворотах копра, а также при временных перерывах в работе все механизмы должны быть отключены.

Контрольные вопросы

Вопрос 8: Представьте современные технические средства и тенденции развития машин и оборудования для погружения свай.

Основными тенденциями развития этой группы машин и установок являются :

· более широкое применение и расширение типоразмерного ряда вибропогружателей и вибромолотов;

· создание и постепенное введение в эксплуатацию свайных гидромолотов и частичная замена ими дизель-молотов;

· существенное сокращение применения рельсовых копров и переход на самоходные, гусеничные копры, создаваемые на базе гидравлических экскаваторов или с. использованием нх узлов;

· создание и внедрение в практику строительства механизмов для выполнения вспомогательных работ (срезка недопогруженных частей свай, разделка их под монтаж ростверка и др.). выполняемых в настоящее время преимущественно вручную

Трубчатые дизель молоты

Для реализации ударного метода погружения железобетонных используются трубчатые дизель молоты УР-1250, УР-1800, СП-75А.

Конструкции трубчатого типа являются самым эффективным оборудованием для ударной забивки ЖБ свай. Их главное преимущество - наличие системы принудительного охлаждения, которая позволяет производить непрерывную забивку свай в течении всей рабочей смены, тогда как в работе штанговых дизель молотов должны соблюдаться регулярные перерывы для охлаждения агрегата, которые замедляют рабочий процесс.

Рис. 1.1: Трубчатый дизель-молот СП-75А

· УР-1250 имеет ударную часть массой 1.25 тонн, которая способна развивать энергию до 4000 Дж - данный молот используется для погружения свай массой до 3 тонн;

· Масса бойка молота УР-1800 составляет 1.8 тонн (энергия ударной части - 5400 Дж), он способен погружать сваи весом до 5 тонн в любые виды грунтов;

· Для погружения легких свай и шпунта используется молот СП-75А, вес ударной части которого составляет 1.25 тонн, а максимальное энергия - 2900 Дж.

Копровые мачты

Копровые мачты являются одним из основных элементов любой сваебойной установки. Это навесное оборудование, которое устанавливается на стреловые краны МКГ, ДЭК и РДК и служит в качестве направляющей конструкции для дизель молотов.

Данные устройства состоят из стальной мачты, гидравлической системы, обеспечивающей передвижение по мачте дизель молота и закрепленной в нем сваи, и управляющих положением мачты гидроцилиндров.

Рис. 1.2: Копровая мачта с установленным трубчатым дизель молотом

Функциональные возможности копровой мачты во многом зависят от типа используемых гидроцилиндров - они должны обеспечивать изменение положения мачты как в поперечной, так и в продольной плоскости. Вылет копровой мачты по отношению к базовой платформе сваебоя регулируется с помощью изменения положения стрелы крана. Круговое движение копровой мачты обеспечивается посредством поворота базовой платформы сваебойной установки вокруг своей оси.

Бурильно-сваебойная машина БМ-811

Установка БМ-811 используется при необходимости забивки ЖБ свай с применением технологии лидерного бурения, при которой сваи погружаются в предварительно созданные скважины.

Машина БМ-811 способна выполнять бурение скважин глубиной до 16-ти метров и работать со сваями весом до 3 тонн. Это универсальная установка, которая подходит для выполнения небольших объемов свайных работ.

Рис. 1.4: Бурильно-сваебойная машина БМ-811

Сваебойная машина УГМК-12

Для погружения железобетонных столбов и шпунта по схеме свайного куста используется машина УМГК-12, которая, благодаря наличию поворотной рабочей платформы, может выполнять забивку нескольких свай в радиусе своего расположения.

УГМК-12 оптимально подходит для средних объемов свайных работ - производительность установки составляет 25 свай (весом до 3,75 тонн) на протяжении одной рабочей смены.

Рис. 1.5: УГМК-12 сваебойная машина

Копер КГ-12М

Копровая установка КГ-12М используется для реализации масштабных проектов, предусматривающих большой объем свайных работ. КГ-12М является многофункциональной установкой, помимо забивки свай она может выполнять бурение скважин глубиной до 16 метров.

КГ-12М комплектуется тяжелым дизель молотом МСДШ-2500 (масса ударной части 2.5 тонн), с помощью которого производится ударное погружение свай массой до 5 тонн. КГ-12М демонстрирует высокую эффективность при обустройстве свайных полей с высокой плотностью размещения свай на участке.

Рис. 1.7: Копер КГ-12М

Дата добавления: 2018-04-15; просмотров: 2169; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!