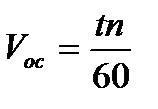

Расчетная схема процесса прессования.

Рис.7.9. Расчетная схема процесса прессования

Пластическое формование (экструзия). Схема шнекового пресса.

Номенклатура изделий, получаемых пластическим формованием, достаточно широка: кирпич, черепица, бордюрный камень и др. Влажность формуемой массы более 17-18%. Формование осуществляется шнековыми прессами известной конструкции (рис.7.11)

Рис.7.11. Схема шнекового пресса

Шнековый вал, вращаясь с частотой п, уплотняет массу и подает ее через головку и мундштук. Масса выходит из мундштука в форме бесконечного бруса. В процессе движения массы вдоль оси пресса имеет место неравенство скоростей движения отдельно взятой частицы.

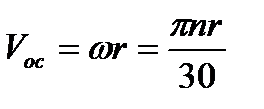

Во-первых, в зоне шнека осевая скорость частицы равна

, где

, где  - шаг лопастей шнека. Окружная скорость

- шаг лопастей шнека. Окружная скорость  ,следовательно, суммарная скорость движения частицыбудет

,следовательно, суммарная скорость движения частицыбудет  . (7.41)В выходной части шнекового пресса велика несоразмерность осевой скорости. Все это приводит к возможности расслоения изделий при последующей термической обработке. Кроме того, шнек разрезает массу на две части (или три). Это вызывает возможность появления S-образного дефекта, проявляющегося также при дальнейшей термообработке. Для лучшего уплотнения массы и уменьшения дефектов формования применяют вакуумирование массы, для чего используют специальные вакуум-прессы.

. (7.41)В выходной части шнекового пресса велика несоразмерность осевой скорости. Все это приводит к возможности расслоения изделий при последующей термической обработке. Кроме того, шнек разрезает массу на две части (или три). Это вызывает возможность появления S-образного дефекта, проявляющегося также при дальнейшей термообработке. Для лучшего уплотнения массы и уменьшения дефектов формования применяют вакуумирование массы, для чего используют специальные вакуум-прессы.

Формование листового стекла. Схема формования листового стекла.

Широкому применению стекла в строительстве способствуют такие его свойства, как прозрачность, гигиеничность, коррозионная стойкость.

Широкому применению стекла в строительстве способствуют такие его свойства, как прозрачность, гигиеничность, коррозионная стойкость.

К особым свойствам стекла, используемого в последнее время, относится возможность обеспечения заданных спектральных характеристик и широкой гаммы прочности.

Схема машины ВВС.

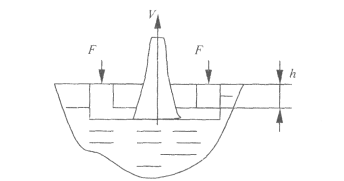

Вертикальное вытягивание стекла реализуется на машинах ВВС, которые питаются стекломассой из подмашинных камер, сообщающихся с ванной стекловаренной печью.В стекломассу погружается шамотное тело, называемое «лодочкой» и представляющее собой длинный прямоугольный параллелепипед со сквозной продольной щелью.

Рис. 7.15. Схема формования листового стекла

Рис. 7.15. Схема формования листового стекла

При заглублении лодочки (рис.7.15) создается напор hстекломассы из глубинных слоев к верхней плоскости. На выходе из щели стекломасса создает так называемую луковицу, из которой и происходит вытягивание ленты стекла.Процесс формования заключается в непрерывном и равномерном вытягивании ленты стекла из щели лодочки асбестированными валками машины ВВС.ринципиальная схема машины ВВС представлена на рис.7.16.Производительность машины и толщина вырабатываемой ленты регулируются совместным изменением глубины погружения лодочки и скоростью вытягивания ленты стекла. Скорость вытягивания в зависимости от толщины стекла равна 10-140 м/ч. Ширина ленты - от 1 до 3,2 м; толщина стекла- 0,8-12 мм.

Формование прокатыванием.

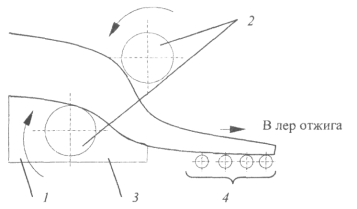

Способом непрерывного проката вырабатывают листовое стекло толщиной от 3 до 30 мм, а также стекло узорчатое, армированное, мозаичную плитку, стеклопрофилит. Скорость проката достигает 300 м/ч приширине ленты до 3 м.

Стекломасса из выработочного канала печи по приемному лотку поступает к вращающимся прокатным валам, а затем полученная лента передается по приемной плите и рольному столу в лер отжига.

Схема проката стекла представлена на рис. 7.17.

Рис. 7.17. Схема проката стекла;

Рис. 7.17. Схема проката стекла;

1 - приемный лоток; 2 - прокатные валы; 3 - приемная плита; 4 - рольный стол

Зазор между прокатными валами регулируется. При всех достоинствах технологии проката листового стекла она не является альтернативной способу ВВС ввиду низкого качества продукции.

Дата добавления: 2018-04-15; просмотров: 376; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!