Определяемые механические свойства

В результате испытаний определяют характеристики прочности и пластичности материала.

К характеристикам прочности относятся:

· Предел пропорциональности

, МПа…….…………….……..….(3)

, МПа…….…………….……..….(3)

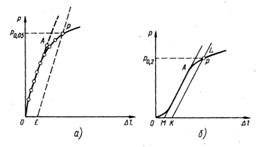

Пределом пропорциональности называют максимальное напряжение, при котором сохраняется прямая пропорциональность между напряжением и деформацией.

· Предел упругости

, МПа……………….…………....(4)

, МПа……………….…………....(4)

Пределом упругости называют напряжение, при котором остаточная деформация составляет 0,05% (рис.5).

· Предел текучести (иногда его называют физическим пределом текучести)

, МПа…………….……………...…(5)

, МПа…………….……………...…(5)

Предел текучести – напряжение, соответствующее площадке текучести.

· Условный предел текучести

, МПа……...……….……………..(6) Условным пределом текучести называют напряжение, при котором остаточная деформация составляет 0,2% (рис.5).

, МПа……...……….……………..(6) Условным пределом текучести называют напряжение, при котором остаточная деформация составляет 0,2% (рис.5).

· Предел прочности (временное сопротивление разрыву)

, МПа…………….………………...(7) Предел прочности – напряжение, соответствующее максимальной нагрузке, предшествующей разрушению.

, МПа…………….………………...(7) Предел прочности – напряжение, соответствующее максимальной нагрузке, предшествующей разрушению.

|

К характеристикам пластичности относятся:

· Относительное удлинение

|

|

|

, %…………………..………………(8)

, %…………………..………………(8)

· Относительное сужение площади поперечного сечения образца

, %………………………..……..(9)

, %………………………..……..(9)

где F – площадь поперечного сечения разрушенного образца в месте максимального сужения (шейки).

3. НЕОБХОДИМЫЕ ОБОРУДОВАНИЕ, ПРИБОРЫ, МАТЕРИАЛЫ

1. Испытательная машина.

2. Штангенциркуль.

3. Образец.

4. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ И СОДЕРЖАНИЕ ОТЧЕТА

1. В отчете указать наименование и цель работы.

2. Привести краткие сведения из теории. Особое внимание обратить на диаграмму растяжения, определение и формулировку характеристик механических свойств.

3. Зарисовать образец до и после разрушения с указанием основных его размеров.

4. Определить величины абсолютного и относительного удлинения образца и относительного сужения площади его поперечного сужения.

5. Вычертить в масштабе диаграмму растяжения испытанного образца с указанием значений основных величин (РПР, РУ, РТ, РВ,  ,

,  ,

,  ).

).

6. Рассчитать значения прочностных характеристик (  ,

,  ,

,  ,

,  ).

).

7. Значения всех определенных характеристик занести в таблицу:

| Характеристика материала | Единицы измерения | Значения |

| Предел пропорциональности Предел упругости Предел текучести Предел прочности Относительное удлинение Относительное сужение | МПа МПа МПа МПа % % |

|

|

|

ЛИТЕРАТУРА

1. Ю. М. Лахтин, В. П. Леонтьева. Материаловедение. М.: Машиностроение, 1990. – С. 87-92.

2. Ю. А. Геллер, А. Г. Рахштадт. Материаловедение. М.: Металлургия, 1983. – С. 117-126.

3. В. С. Золотаревский. Механические свойства металлов. М.: Металлургия, 1983. – С. 146-183.

Лабораторная работа № 2

ПРИГОТОВЛЕНИЕ ОБРАЗЦОВ ДЛЯ

МЕТАЛЛОГРАФИЧЕСКОГО АНАЛИЗА.

ОПРЕДЕЛЕНИЕ ЛИКВАЦИИ СЕРЫ

I. ЦЕЛЬ РАБОТЫ: ознакомиться с операциями приготовления шлифов, назначением микро- и макроанализа, а также с методом определения ликвации серы.

II. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

Структура, видимаяне вооруженным глазом, называется макроструктурой. Структура, видимая под микроскопом при увеличении более 30-40 раз, называется микроструктурой. Изучение макроструктуры (макроанализ) и микроструктуры (микроанализ) составляют содержание металлографического способа изучения сплавов.

Макроанализ проводится на макрошлифах – участках детали, подготовленных специальным образом. Подготовка заключается в следующем. Деталь разрезают на две или несколько частей. Одну поверхность зачищают на станке или напильником и шлифуют шлифовальными бумагами различной зернистости, последовательно переходя от грубого номера к тонкому. При смене бумаги макрошлифповорачивают на 90°. Шлифование ведутна каждой бумаге до тех пор, пока не исчезнут риски от обработки на более грубой бумаге. После шлифовки для выявления макроструктуры шлифы подвергают травлению химическимиреактивами (растворами кислот, щелочей, солей). Выбирают реактивы в зависимости от состава сплава и цели исследования.

|

|

|

Макроанализ позволяет установить:

1) строение металла или сплава в литых деталях или слитках (зернистое, дендритное), наличие и характер распределения зон кристаллизации, усадочной рыхлости, пузырей, трещин и т. д. (рис.1);

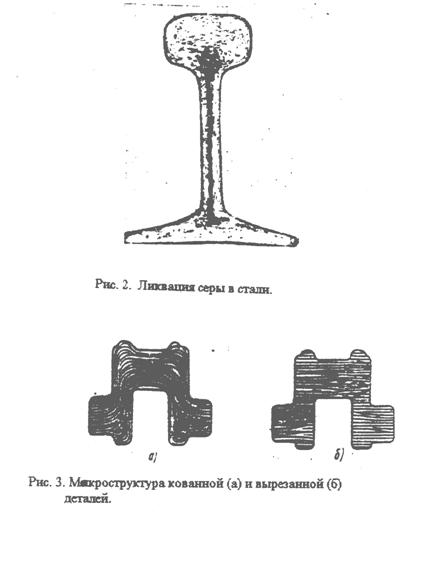

2) ликвацию – неоднородность в распределении отдельных элементов. К ликвации склонны сера, фосфор, углерод (рис.2). Это явление не устраняется последующей обработкой и сильно сказывается на свойствах отдельных участков сплава;

3) строение металла после горячей обработки. Для деталей, работающих при высоких удельных нагрузках, таких как коленчатые валы, клапаны, зубчатые колеса, особенно важно, чтобы волокна деформированной структуры располагались параллельно контуру детали, таккак ударная вязкость поперек волокна в S-4 раза выше, чем вдоль волокна (рис.3);

|

|

|

4) глубину и характер закаленного, цементированного, азотированного или цианированного слоя.

Микроанализ проводится на микрошлифах, представляющих собой образцы с площадью поперечного сечения около 1 см2. Подготовка микрошлифа производится более тщательно и заканчивается на бумаге более тонких номеров. После шлифования микрошлифы обрабатывают на полировальном круге, обтянутом фетром, сукном или бархатом. На круг наносится взвесь окислов металлов в воде (Fe3O4, Cr2O3, Al2O3 и др.). Частицы окислов являются абразивным материалом. Полировка считается законченной, если со шлифа удалены все риски и он приобретает зеркальную поверхность. Полированный шлиф промывают водой, спиртом и сушат с помощью фильтровальной бумаги. Затем его исследуют под микроскопом при небольших увеличениях с целью определения качества его изготовления, наличия и распределения неметаллических включений (графита, сульфидов, окислов). Для выявления микроструктуры шлиф травят в слабых спиртовых или водных растворах кислот или щелочей. Травление производится с целью выявления различных структурных составляющих, которые травятся в неодинаковой степени и по-разному отражают свет. Структура, травящаяся сильнее, под микроскопом кажется более темной. Границы зерен чистых металлов травятся сильнее, чем тело зерна, так как по границам кристаллическая решетка имеет больше дефектов. Границы зерна под микроскопом выглядят темными линиями, очерчивающими контуры более светлого тела зерна. Для изучения микроструктур применяют оптические и электронные микроскопы.

Микроанализ позволяет установить:

1) форму и размер кристаллических зерен;

2) изменение внутреннего строения сплава, происходящее под влиянием различных режимов термической и химико-термической обработки, а также после внешнего механического воздействия на сплав;

3) микропороки металла – микротрещины, раковины и т.д.;

4) наличие неметаллических включений – сульфидов, оксидов и др.;

5) химический состав некоторых структурных составляющих поих форме и характерному окрашиванию специальнымиреактивами и в некоторых случаях приблизительныйхимический состав сплава.

III. НЕОБХОДИМЫЕ ПРИБОРЫ, ОБОРУДОВАНИЕ

И МАТЕРИАЛЫ

1. Полировальная установка.

2. Микроскоп МИМ-7.

3. Химические реактивы: 5%-й раствор азотной кислоты в спирте, 5%-й водный раствор серной кислоты, 25%-й водный раствор гипосульфита.

4. Шлифовальная бумага нескольких номеров, засвеченная фотобумага.

5. Заготовки шлифов.

IV. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

1. Для приготовления микрошлифа использовать поверхность образца, зачищенную напильником. При изготовлении образца пользоваться указаниями, приведенными в общей части.

Травление микрошлифа проводить а 5%-ом растворе азотной кислоты в спирте. Для выполнения травления реактив налить в фарфоровую чашку и погрузить образец в реактив на 2-10 сек. Под действием реактива поверхность микрошлифа должна потускнеть. Сушку микрошлифа производить прикладыванием фильтровальной бумаги,недопуская ее смещения относительно поверхности образца, так как такое смещение может исказить структурную картину. Если травление выполнено некачественно (образец протравился слабо или передержан в реактиве), микрошлиф надо заново отполировать и повторить травление, соответственно изменив время выдержки. Качество приготовления микрошлифа определить наблюдением под микроскопом.

2. Определить характер распределения серы в образце по методу Баумана. Подготовить макрошлиф. Лист глянцевой фотобумаги погрузить на свету на 5-10 мин. в 5%-й водный раствор серной кислоты (бумага должна впитать серную кислоту). Просушить фотобумагу с помощью фильтровальной бумаги. Наложить фотобумагу эмульсионной стороной на макрошлиф и, поглаживая ее рукой для удаления образующихся пузырьков газа, выдержать на макрошлифе 2-3 мин, затем осторожно снять. При соприкосновении бумаги с макрошлифом происходят следующие реакции. Первоначально серная кислота, впитанная бумагой, вступает в реакцию с сульфидом железа образца с образованием сероводорода:

FeS+H2SO4 = FeSO + H2S.

Образующийся сероводород действует на бромистое сереброэмульсионного слоя, в результате образуется сернистое серебро,имеющее темно-коричневый цвет:

2AgBr + H2S =Ag2S + 2HBr.

По характеру распределения темных участков на фотобумаге можно сделать заключение о наличии или отсутствии ликвации серы в образце и о характере ликвации. Полученный отпечаток промыть в воде, зафиксировать в 25%-ом водном растворе гипосульфита, снова промыть и просушить.

V. СОДЕРЖАНИЕ ОТЧЕТА

1. Перечислить способы металлографического анализа и их назначение.

2. Кратко изложить основные моменты процесса приготовлениямикро-и макрошлифа с указанием применяемых материалов и оборудования.

3. Описать методику определения ликвации серы по Бауману.

4. Сделать выводы о ликвации и содержании серы в исследуемых образцах.

ЛИТЕРАТУРА

1. Н. А. Богомолова. Практическая металлография. – М.: Высшая школа, 1978. – С.8-9, 12-27.

2. Б. Г. Гринберг, Т. М. Иващенко. Лабораторный практикум по металловедению и термической обработке. – М.: Высшая школа, 1968. – С. 31-37.

3. Ю. А. Геллер, А. Г. Рахштадт. Материаловедение – М.: Металлургия, 1975. – С. 7-20, 47-51.

|

|

Лабораторная (учебно-исследовательская) работа № 3

ОЗНАКОМЛЕНИЕ С МИКРОСКОПОМ. ОПРЕДЕЛЕНИЕ

РАЗМЕРОВ ЗЕРЕН СТРУКТУРНЫХ СОСТАВЛЯЮЩИХ

I. ЦЕЛЬ РАБОТЫ: ознакомиться с устройством, настройкой и работой микроскопа МИМ-7, а также с методикой определения размеров микрообъектов.

II. УСТРОЙСТВО, НАСТРОЙКА И РАБОТА МИКРОСКОПА.

Микроскоп – это оптический прибор для наблюдения объектов, не видимых невооруженным глазом. Увеличение изображения объекта в микроскопе происходит в две ступени: первое увеличение дает объектив, второе окуляр. Объектив и окуляр представляют собой сложные оптические системы и состоятиз нескольких линз.

Микроскопы делятсяна оптические, электронные и протонные. Оптические микроскопы дают увеличение до 1500-2000 раз. Они подразделяются на переносные и стационарные. Переносные микроскопы используют для исследования поверхности металла непосредственно на изделии при увеличении 20-300 раз. Стационарные микроскопы устанавливают в лабораториях. По конструкции они делятся на вертикальные и горизонтальные. В металлографических лабораториях широко применяют микроскопы МИМ-7, МИМ-8, МИМ-9, МИМ-10.

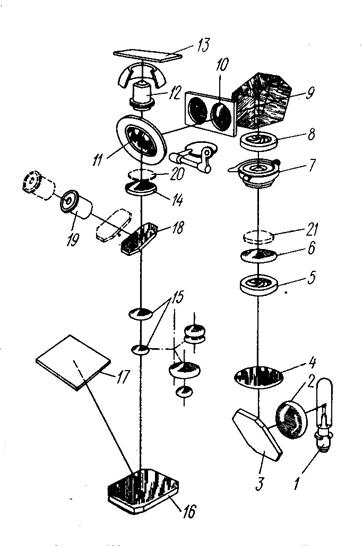

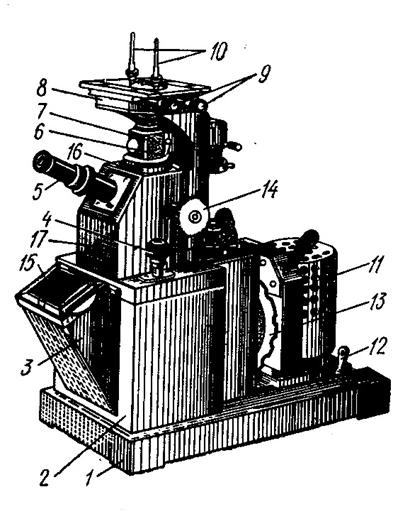

Микроскоп МИМ-7 – микроскоп вертикального типа. Применяется для массового контроля микроструктуры. На этом микроскопе можно создавать увеличение при визуальном наблюдении от 60 до 1440 раз и при фотографировании от 70 до 1350 раз. Оптическая схема микроскопа представлена на рисунке 1.

Световые лучи от источника света 1 проходят через коллектор 2, отражаются от зеркала 3, проходят через светофильтр 4 и апертурную диафрагму 5 (ограничивающую световой пучок для получения более четкого изображения), линзу 6, фотозатвор 7, полевую диафрагму 8 (ограничивающую размер освещенного поля на микрошлифе), пентапризму 9, линзу 10 и попадают на полупрозрачную отражательную пластинку 11. Далее световые лучи направляются в объектив 12 и на объект (микрошлиф) 13.

Отражаясь от микрошлифа, световые лучи попадают в объектив 12, проходят через пластинку 11, линзу 14 и зеркалом 18 направляются в окуляр19 для визуального наблюдения. Для фотографирования зеркало 18 выключается, световые лучи проходят через фотоокуляр 15, отражаясь зеркалом 16, и попадают на фотопластинку 17.

Общий вид микроскопа МИМ-7 показан на рис. 2. На основании 1 установлен корпус микроскопа 2 с осветительным устройством 11 и фотокамерой 3. В верхней части микроскопа 17 укреплен раздвижной тубус 5 для визуального изучения объекта; в отверстие тубуса вставляется окуляр 18. В гнездо верхней части вставляется объектив. К верхней части микроскопа прикреплен подвижный кронштейн с предметным столиком 8. Для вертикального перемещения столика служит винт 14. Фиксируется положение столика зажимнымвинтом. Для тонкой наводки на резкость служит микрометрический винт 4. Перемещение предметного столика в горизонтальной плоскости производится с помощью винтов 9.

Требуемое увеличение микроскопа достигается путем выбора определенного сочетания окуляра и объектива (табл. 1):

Таблица 1

Увеличение микроскопа при визуальном наблюдении.

| ОБЪЕКТИВЫ (F, мм)

| ОКУЛЯРЫ

| |||

| 7х | 10х | 15х | 20х | |

| 23.2 | 60 | 90 | 130 | 170 |

| 13.9 | 100 | 140 | 200 | 300 |

| 8.2 | 170 | 240 | 360 | 500 |

| 6.2 | 250 | 320 | 500 | 650 |

| 2.8 | 500 | 720 | 1080 | 1440 |

III. НЕОБХОДИМЫЕ ПРИБОРЫ, ОБОРУДОВАНИЕ

И МАТЕРИАЛЫ

1. Микроскопы МИМ-7 с окулярами 7х и окулярмикрометрами.

2. Объектмикрометры.

3. Микрошлифы сплавов.

IV. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

1. К работе приступить после ознакомления с содержанием методического руководства, ознакомления с устройством и работой микроскопа и получения навыков по его настройке на микрошлифах.

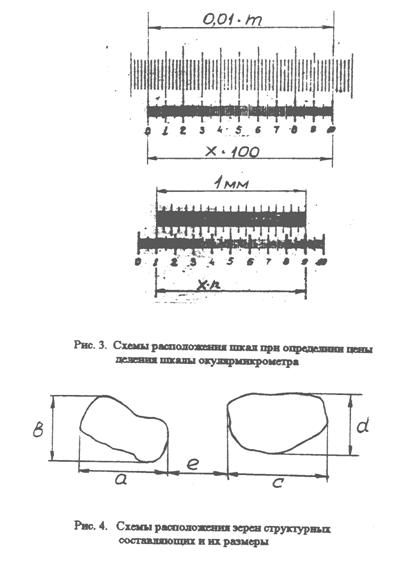

2. Перед началом работы нужно расположить столик так, чтобы светящееся поле объектива находилось примерно в центре отверстия предметного столика. После этого на столик кладется обьектмикрометр шкалой вниз так, чтобы световой луч объектива проходил примерно по центру стекла объектмикрометра. На пластинке обьектмикрометра нанесена шкала длиной 1мм, разбитая на сто делений (т.е. цена деления этой шкалы составляет 0.01 мм).

Стекло объектмикрометра может быть легко поцарапано при небрежной установке на столик микроскопа, поэтому вначале нужно опустить на столик один конец объектмикрометраи затем уже опускать всю пластинку, одновременно центрируя ее по светящемуся пятну. После этого, наблюдая через окуляр, настроить микроскоп на изображение шкалы объектмикрометра и затем совместить начала обеих шкал, располагаяих параллельно друг другу (одну шкалу над другой). Параллельность обеих шкал достигается поворотом окуляра.

3. Для определения цены деления шкалы окулярмикрометра выбираются одинаковые отрезкиобеих шкал и определяется число делений шкалы окулярмикрометра (n) и шкалы объектмикрометра (m), расположенных наэтих отрезках. Поскольку оба отрезка равны, то

, (1)

, (1)

где х – цена деления шкалы окулярмикрометра, 0,01 мм - цена деления шкалы объектмикрометра. Отсюда:

. (2)

. (2)

Наибольшая точность расчета достигается в тех случаях, когда выбирается максимальная длина отрезков. Это возможно в двух вариантах:

1)  тогда

тогда  , мм или

, мм или  , мкм, (3)

, мкм, (3)

2)  тогда

тогда  , мм или

, мм или  , мкм. (4)

, мкм. (4)

Оба варианта приведены на рис.3.

При определении цены деления шкалы окулярмикрометра нужно прежде всего определить номер варианта, а затем число делений (n или m) и по уравнениям (3 ) или (4) рассчитать цену деления х.

4. Объектами для практического определения размеров могут служить зерна структурных составляющих сплавов: пластинки графита в серых чугунах, включения цементита в половинчатыхчугунах, зерна перлита в углеродистых сталях, а также зерна фаз и структурных составляющих в цветных сплавах.

Выбор объектов производится преподавателем. Студенты замеряют максимальные и минимальные размеры объектов (длину и ширину), а также расстояние междуними вчисле делений шкалы окулярмикрометра (ч.д.), а затем переводятих в мм илимкм с учетом определенной ранее цены деления шкалы окулярмикрометра.

Примерные схемы расположения структурных составляющих с указанием определяемых размеров приведены на рис.4. Величины размеров в числе деленийи мкм свести в таблицу 2.

Таблица 2

| Обозначение размеров

| Величина размеров в:

| |

| числе делений | мкм | |

| а | ||

| b | ||

| с | ||

| d | ||

| е | ||

V. СОДЕРЖАНИЕ ОТЧЕТА

1. Кратко описать устройство и настройку микроскопа, а также определение его увеличения. Привести таблицу увеличений микроскопа привизуальном наблюдении.

2. Изложить методику определения цены деления шкалы окулярмикрометра. Зарисоватьсхему соответствующего варианта; определить число делений (n или m) и рассчитать цену деления.

3. Зарисовать схему расположения микрообъектов (аналогичносхеме на рис.4). Определить размеры микрообъектови внести их в таблицу.

ЛИТЕРАТУРА

1. Паспорт микроскопа МИМ-7 .

2. Н. А. Богомолова. Практическая металлография. – М.: Выс-шая школа, 1978. – С. 106-111, 112-120, 122-124.

3. Ю. А. Геллер, А. Г. Рахштадт. Материаловедение. – М.:

Металлургия, 1975. – С. 58-67.

Рис.1 Схема хода лучей в оптической системе микроскопа МИМ-7

Рис.2. Общий вид микроскопа МИМ-7

|

| |

|

|

|

|

Лабораторная работа № 4

ИЗУЧЕНИЕ МИКРОСТРУКТУР СПЛАВОВ СВИНЦА И СУРЬМЫ

I. ЦЕЛЬ РАБОТЫ: ознакомиться со структурами сплавов, дающих наиболее простую диаграмму состояния эвтектического типа, усвоить правило отрезков и научиться его применять для количественной оценки структуры сплавов.

II. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

Структуру сплавов РЬ-SЬ в равновесном состоянии в зависимости отих химического состава можно определить по диаграмме состояния сплавов Pb-Sb (рис.1). Характерной особенностью этой системы является малая взаимная растворимость компонентов друг в друге. Поэтому фазами  и

и  в этойсистеме являются почти чистые свинец и сурьма. Эвтектика, представляетсобой механическую смесь

в этойсистеме являются почти чистые свинец и сурьма. Эвтектика, представляетсобой механическую смесь  , образующуюся при кристаллизации расплава, содержащего 13% сурьмы. Сплав с таким содержанием сурьмы имеет структуру, состоящую только из зерен эвтектики, и потому называется эвтектическим.

, образующуюся при кристаллизации расплава, содержащего 13% сурьмы. Сплав с таким содержанием сурьмы имеет структуру, состоящую только из зерен эвтектики, и потому называется эвтектическим.

Сплавы, содержащиеменее 13% Sb, относятся к доэвтекти-ческим. Их структура состоитиз фазы  (или кристаллов свинца) и эвтектики. Сплавы, содержащие более 13% Sb, называются заэвтэктическими. Вих структуре содержатся зерна эвтектики и

(или кристаллов свинца) и эвтектики. Сплавы, содержащие более 13% Sb, называются заэвтэктическими. Вих структуре содержатся зерна эвтектики и  -фазы (сурьмы).

-фазы (сурьмы).

Правило отрезков позволяет определить содержание в сплаве каждой фазы или структурной составляющей. В данном случае это правило используется следующим образом. Через точку сплава проводится конода*. Для доэвтектических сплавов равновесными структурными составляющими являются  -фаза и эвтектика. Фигуративная точка сплава (точка m) разбивает коноду на два отрезка (Em и mС), величина которых позволяет определить содержание в структуре

-фаза и эвтектика. Фигуративная точка сплава (точка m) разбивает коноду на два отрезка (Em и mС), величина которых позволяет определить содержание в структуре  -фазы и эвтектики Э (см. рис.1). Количество эвтектики определяется по длине отрезка Em из следующего уравнения:

-фазы и эвтектики Э (см. рис.1). Количество эвтектики определяется по длине отрезка Em из следующего уравнения:

%.

%.

Аналогично определяется количество  -фазы в структуре доэвтектического сплава:

-фазы в структуре доэвтектического сплава:

%.

%.

В общем случае правило отрезков можно сформулировать следующим образом: количество каждой фазы (или структурной составляющей) пропорционально длине отрезка коноды, противолежащего точке рассматриваемой фазы.

Примеры различных микроструктур сплавов Pb-Sb показаны на рис.2.

III. НЕОБХОДИМЫЕ ПРИБОРЫ, ОБОРУДОВАНИЕ

И МАТЕРИАЛЫ

1. Микроскопы МИМ-7.

2. Микрошлифы сплавов с 5, 13, и 40% Sb.

IV. МЕТОДИЧЕСКИЕ УКАЗАНИЯ И СОДЕРЖАНИЕ

ОТЧЕТА

1) Привести краткие сведенияиз теории (диаграмму состояния, описание эвтектики и каждого вида сплава, понятие о коноде, правило отрезков).

2) Изучению и зарисовке подлежат структуры доэвтектического (5% Sb и 95% Pb), эвтектического (13%Sb и 87 %РЬ) и заэвтектического (40%Sb и 60%РЬ) сплавов.

3) Микроструктуры зарисовать на площади круга диаметром 30мм или квадрата со стороной 30мм.

4) На каждом рисунке микроструктур должны быть выноски с указанием составляющих (  ,

,  , Э).

, Э).

5) Под каждым рисунком микроструктур должны быть указаны характер структуры сплава (доэвтектический, эвтектический, заэвтектический), содержание сурьмы в сплаве и увеличение микроскопа.

6) Привести расчетные схемы; для сплавов, содержащих 5 и 40% Sb, рассчитать содержание каждой структурной составляющей. Откорректировать рисунки микроструктур в соответствии с результатами расчетов.

ЛИТЕРАТУРА

1. Б. Г. Гринберг, Т. М. Иващенко. Лабораторный практикум по металловедению и термической обработке. – М.: Высшая школа, 1968. – С. 51-55, 62-67.

|

|

|

|

|

|

|

Рис.1. Диаграмма состояния сплавов Pb-Sb

Дата добавления: 2018-04-05; просмотров: 339; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!