Анализ известных вариантов САУ

Cущность предыдущего метода заключалась в следующем: струи кислорода подводились в тангенциальном направлении к огнеупорной поверхности диффузора. Дожигание горючих газов осуществляют на огнеупорной поверхности. Он не обеспечивал необходимой эффективности дожигания газов в следствии устаревшего оборудования дававшего частые сбои в процессе работы.

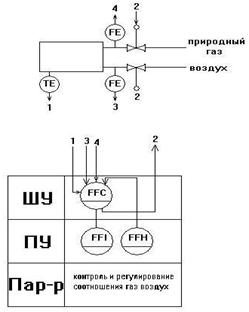

Рисунок 3 – Функциональная схема предыдущего варианта САУ

Функциональая схема данного метода представлена на рисунке 3. Принцип действия её заключается в следующем: в непосредственной близости с горелками дожигания устанавливается датчик измерения температуры - термопара (ТЕ), несмотря на то что она находилась в специальном защитном чехле довольно часто возникали аварийные ситуации связанные с выходом из строя этой термопары. Сигнал с датчика температуры поступал на контроллер Ремиконт Р130 (FFC), который вырабатывал управляющий сигнал на исполнительный механизм регулирования положения заслонки установленной на трубопроводе. Тем самым изменялось соотношение газ-воздух следовательно менялась температура вблизи горелок дожигания. Так же на каждом трубопроводе установлены датчики измерения расхода – расходомерные диаграммы (FE). Фактически отсутствовала визуализация процесса, управление осуществлялось с помощью пульта управления (FFI,FFH) установленного в диспетчерской оператора.

|

|

|

|

Расчетная часть

2.1 Составление функциональной схемы САУ и выбор принципиальных схем элементов её неизменяемой части

2.1 Составление функциональной схемы САУ и выбор принципиальных схем элементов её неизменяемой части

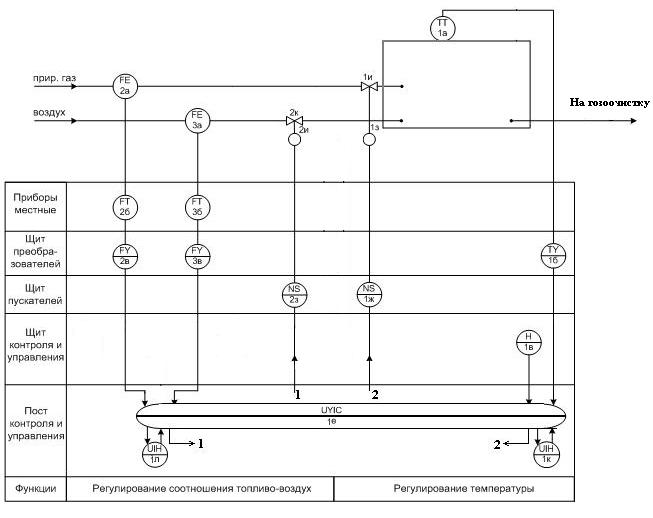

На рисунке 4 представлена функциональная схема разработанной автоматизированной системы.

Рисунок 4- Функциональная схема САУ

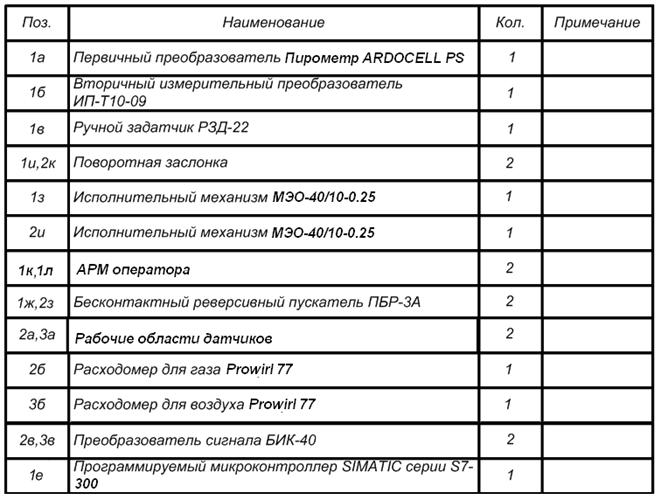

В таблице 1 приведена спецификация функциональной схемы.

Таблица 1 - Спецификация

На рисунке 4 представлена функциональная схема разработанной системы. Принцип действия её заключается в следующем: в своде дымохода в специальное окно устанавливается первичный преобразователь температуры (ТТ), сигнал от которого через вторичный измерительный преобразователь (TY) поступает в контроллер (UYIK), контроллер вырабатывает управляющий сигнал либо на основе программы либо на основе данных вводимых с пульта управления оператора (UIH). Управляющий сигнал поступает через пускатели (NS) на исполнительные механизмы один из которых отвечает за подачу воздуха второй за подачу природного газа в горелки дожигания. Расход газа и воздуха измеряется расходомерами (FE). Данные с расходомеров поступают в контроллер. С контроллера вырабатываются сигналы о расходе газа и воздуха а так же сигналы о температуре которые поступают в систему визуализации и отображаются в виде числовых значений на автоматизированных рабочих местах оператора. В случае аварии система визуализации с помощью специальной сигнализации как звуковой так и световой привлекает внимание оператора.

На рисунке 4 представлена функциональная схема разработанной системы. Принцип действия её заключается в следующем: в своде дымохода в специальное окно устанавливается первичный преобразователь температуры (ТТ), сигнал от которого через вторичный измерительный преобразователь (TY) поступает в контроллер (UYIK), контроллер вырабатывает управляющий сигнал либо на основе программы либо на основе данных вводимых с пульта управления оператора (UIH). Управляющий сигнал поступает через пускатели (NS) на исполнительные механизмы один из которых отвечает за подачу воздуха второй за подачу природного газа в горелки дожигания. Расход газа и воздуха измеряется расходомерами (FE). Данные с расходомеров поступают в контроллер. С контроллера вырабатываются сигналы о расходе газа и воздуха а так же сигналы о температуре которые поступают в систему визуализации и отображаются в виде числовых значений на автоматизированных рабочих местах оператора. В случае аварии система визуализации с помощью специальной сигнализации как звуковой так и световой привлекает внимание оператора.

|

|

|

2.2 Описание функциональной схемы разрабатываемой системы

2.2 Описание функциональной схемы разрабатываемой системы

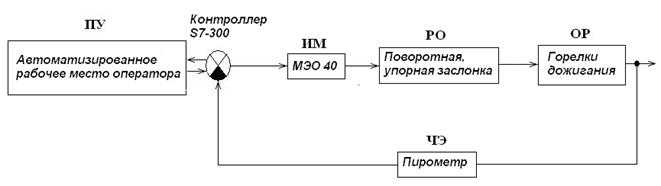

Для перехода к математической модели системы представим функциональную схему в более простом виде на рисунке 5.

Рисунок 5 – Упрощенная функциональная схема

В данной АСУ горелками дожигания в качестве пульта управления (ПУ) используется персональный компьютер с установленной на нем системой визуализации InTuch, которая позволяет как следить за технологическим процессом так и вносить необходимые коррективы в работу горелок дожигания. Исполнительным механизмом (ИМ) в системе является МЭО-40 так как позволяет с достаточной точностью отрабатывать сигнал поступающий с контроллера, механизм МЭО-40 прост в обслуживании и способен работать в тяжелых промышленных условиях. В качестве регулирующего органа (РО) используется поворотная, упорная заслонка, выбор упорной заслонки обусловлен тем что при полном её закрытии предотвращается утечка газа в газопроводе. Объект регулирования (ОР) – это горелки дожигания шахтной печи. Чувствительным элементом (ЧЭ) системы является пирометр. Выбор пирометр для данной системы не случаен так как его использование более выгодно чем использование термопары как с экономической точки зрения так и с технической. Пирометр  более долговечен по сроку службы так как устанавливается не в близости открытого пламени а на определенном расстоянии тем самым он не подвергается термическому воздействию. За счет пирометра обеспечивается большая точность измерения. Короткое время срабатывания гарантирует оптимальное управление процессом. Так же в системе установлены датчики расхода воздуха и расхода газа Prowirl 77 которые не отображены на схеме так как используются только для контроля расхода воздуха и газа. Установка датчиков Prowirl вместо расходомерных диафрагм позволяет отслеживать расход как газа так и воздуха с высоко точностью, они имеют высокую отказоустойчивость, интуитивный интерфейс настройки и функции самодиагностики. Сигналы с датчиков поступают на контроллер S7-316 2DP. Замена контроллера Ремиконт на контроллер SIMATIC S7-300 обусловлена во-первых высоким быстродействием последнего, котроллер S7-300 может и в дальнейшем использоваться если потребуется расширение системы, он полностью конфигурируется с датчиками и исполнительными механизмами, достаточно просто осуществляется подключение к промышленным сетям, обеспечивает высокую надежность работы за счет современной конструкции чего нельзя сказать о контроллере Ремиконт. Сигнал с контроллера поступают пульт управления оператора и на исполнительный механизм. Функционирование схемы заключается в следующем: сигнал с датчика температуры поступает на контроллер в котором происходит сравнение этого значения с заданным в случае рассогласования контроллер вырабатывает управляющий сигнал на исполнительный механизм который в свою очередь воздействует на регулирующий орган, тем самым изменяется соотношение газ-воздух и система приходит к требуемому состоянию.

более долговечен по сроку службы так как устанавливается не в близости открытого пламени а на определенном расстоянии тем самым он не подвергается термическому воздействию. За счет пирометра обеспечивается большая точность измерения. Короткое время срабатывания гарантирует оптимальное управление процессом. Так же в системе установлены датчики расхода воздуха и расхода газа Prowirl 77 которые не отображены на схеме так как используются только для контроля расхода воздуха и газа. Установка датчиков Prowirl вместо расходомерных диафрагм позволяет отслеживать расход как газа так и воздуха с высоко точностью, они имеют высокую отказоустойчивость, интуитивный интерфейс настройки и функции самодиагностики. Сигналы с датчиков поступают на контроллер S7-316 2DP. Замена контроллера Ремиконт на контроллер SIMATIC S7-300 обусловлена во-первых высоким быстродействием последнего, котроллер S7-300 может и в дальнейшем использоваться если потребуется расширение системы, он полностью конфигурируется с датчиками и исполнительными механизмами, достаточно просто осуществляется подключение к промышленным сетям, обеспечивает высокую надежность работы за счет современной конструкции чего нельзя сказать о контроллере Ремиконт. Сигнал с контроллера поступают пульт управления оператора и на исполнительный механизм. Функционирование схемы заключается в следующем: сигнал с датчика температуры поступает на контроллер в котором происходит сравнение этого значения с заданным в случае рассогласования контроллер вырабатывает управляющий сигнал на исполнительный механизм который в свою очередь воздействует на регулирующий орган, тем самым изменяется соотношение газ-воздух и система приходит к требуемому состоянию.

|

|

|

Дата добавления: 2018-04-05; просмотров: 249; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!