Компоновка оборудования локомотива

ЗАДАНИЕ

по выполнению курсовой работы «Подвижной состав железных дорог»

СтудентЛубсанова Б.ПГруппа ПСЖ1-11-1 Вариант №

ДАНО:

1. Эффективная мощность силовой установки локомотива

Ne, кВт: 2940

2. Число секций: 2

3. Допустимая статическая нагрузка на рельсы 2П, кН: 240кН

4. Тип передачи: электрическая переменно-постоянного тока

5. Минимальный радиус проходимой кривой, м: 125 м

6.Индивидуальное задание: Современные виды тепловозов

НЕОБХОДИМО рассчитать или выбрать:

1. Сцепной вес, кН.

2. Служебный вес, кН.

3. Основные габаритные размеры экипажа, тип и диаметр колесных пар.

4. Составить принципиальную и структурную схему экипажа.

5. Выбрать основное оборудование машинного отделения, разместить его и выполнить развеску на локомотиве.

6. Построить тяговую характеристику тепловоза.

7.Выполнить индивидуальное задание.

Задание выдал: Гордеева А.А

Задание получил: студент группы ПСЖ1-11-1 Лубсанов Б.П

Зав. кафедрой Ю. В. Фёдоров

Содержание

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 3 |

| КР.190301.ПЗ.6 |

| Разраб. |

| Лубсанов Б.П |

| Провер. |

| ГордееваА.А. |

| Выбор основных параметров локомотива |

| Лит. |

| Листов |

| 36 |

| УУИЖТ |

|

|

|

2. Определение и выбор основных параметров локомотива …………….6-10

3. Выбор оборудования экипажа……………………………………………11-19

4. Выбор компоновка и развеска оборудования локомотива……………20-23

5. Определение тяговой характеристики тепловоза……………………….24-26

6. Индивидуальное задание………………………………………………...27-35

7.Список литературы……………………………………………………….36

Введение

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 4 |

| КР.190301.ПЗ.16 |

Коломенский тепловозостроительный завод с 1959 г. разрабатывает конструкции магистральных пассажирских тепловозов и газотурбовозов. В 1960г. заводом был построен пассажирский тепловоз ТЭП60 мощностью по дизелю 3000 л. с. с конструкционной скоростью 160 км/ч. Проведенные в 1961 г. испытания со скоростью движения до 193 км/ч показали хорошие динамические характеристики первого отечественного пассажирского тепловоза. Однако, увеличение веса и скорости пассажирских поездов в 1970-е годы XX века требовало применения на некоторых линиях более мощных, чем ТЭП60 тепловозов. На Приволжской и Октябрьской дорогах стали применять тепловозы 2ТЭП60. Но применение двухсекционных тепловозов вызывало и двукратное увеличение расходов. Требовалось создание тепловоза, имеющего мощность большую, чем ТЭП60, но без значительного увеличения веса тепловоза.

|

|

|

Задачу проектирования тепловоза, отвечающего таким требованиям, выполнила группа конструкторов Коломенского тепловозостроительного завода под руководством Ю. В. Хлебникова.

Первый тепловоз по новому проекту был построен в июне 1973 года. Тепловоз получил обозначение ТЭП70-0001. В 1974—1975 годах были построены тепловозы 0002, 0003, 0004, в 1977—1978 годах 0005, 0006, 0007. Опытные тепловозы ТЭП70 стали поступать в депо Орша Белорусской железной дороги для эксплуатационных испытаний. Тепловоз ТЭП70-0005 прошёл теплотехнические и динамические (по воздействию на путь) испытания.

Кузов тепловоза был изготовлен из низколегированной стали и алюминиевых сплавов. Кузов — несущий, ферменно-раскосного типа. Опирание кузова на тележки через две центральные маятниковые опоры с резиновыми амортизаторами и четырьмя боковыми цилиндрическими винтовыми пружинами. Тележки были выполнены аналогично тележкам тепловоза ТЭП60, но имели отличия ввиду того, что колёсные пары выполнены диаметром по кругу катания 1220 мм.

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 5 |

| КР.190301.ПЗ.16 |

ОПРЕДЕЛЕНИЕ И ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ ЛОКОМОТИВА

Исходные данные

Мощность 1100

Число секций: 2

Нагрузка 2П, кН: 200кН

Тип передачи: электрическаяпостоянного тока

Минимальный радиус кривойм: 110 м

1.1Сцепной вес секции (Рсц)

Зависит от величины допустимой статической нагрузки от оси на рельсы и числа осей локомотива. Сцепной вес определяет тяговые возможности локомотива в режиме трогания с места и разгона. Для грузовых и маневровых тепловозов сцепной вес рекомендуется принимать максимально возможным исходя из значений (2П) путем подбора соответствующего или балластировки. У пассажирского тепловоза работающего со сравнительно легкими составами, обеспечение максимальной силы тяги при трогании с места не столь важно как для грузового или маневрового тепловоза. Более существенным для пассажирского тепловоза является минимальные динамические нагрузки в системе «экипаж путь» при высоких скоростях движения. Поэтому осевая нагрузка (2П) при определении Рсцпассажирского тепловоза должна быть меньше по сравнению с осевой нагрузкой грузового тепловоза. В общем виде формула для расчета Рсц локомотива выглядит следующим образом:

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 6 |

| КР.190301.ПЗ.16 |

Рсц=noc*а*(2П), кН

где noc- число сцепных осей локомотива;

а- коэффициент, учитывающий род службы локомотива (для грузового локомотива а=1).

Служебный вес секции локомотива Рсл - это его полный вес с учетом веса локомотивной бригады, и двух третьих веса запаса топлива и песка. У локомотива, все оси которого являются ведущими:

Рсц=Рсл;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 7 |

| КР.190301.ПЗ.16 |

1.2Диаметр движущихся колес (Dк)

Является важнейшим размером, влияющим на конструкцию тележки, тяговые и динамические качества локомотива. При установлении диаметра колеса необходимо саблюдать условия прочности, поэтому по условиям прочности диаметр колеса определяется по формуле

Dк= 2П/(2р),мм

где 2П – статическая нагрузка от оси на рельс,кН;

(2р) – допустимая нагрузка, приходящаяся на 1мм диаметра колеса, кН/мм

Примечание:

для грузового и маневрового локомотива [2р] = 0,24÷0,27кН/мм, для пассажирского (2р)=0,2-0,23 кН/мм

в данном случае (2р)=0,23

Рассчитаем диаметр колеса

Дк= 200/0,23=869,56 мм

Полученная расчетная величина Дк унифицируется, то есть приводится к стандартным диаметрам бандажей новых колес. В соответствии с ГОСТ 254663-82 диаметры бандажей новых колес для тепловозов составляют 1050 и 1220 мм

1.3Длина магистрального локомотива по осям автосцепок (Lл)

пропорциональна его мощности. Но длина секции ограничена по максимуму и минимуму. Длина секции не должна превышать ремонтных стойл депо. Минимальная длина секции ограничена прочностью путевых сооружений и определяется по формуле:

Lmin=Рсц/(qn),м

где (qn) – допустимая нагрузка на единицу длины пути (принимается (qn)=88,5кН/м).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 8 |

| КР.190301.ПЗ.16 |

Предварительная оценка длины магистрального локомотива осуществляется с помощью следующих зависимостей: при приNe равной до 1400 кВт

Lл=(14-0,0023*Ne), м

Lл=14-0,0023*1100=11,47 м.

Компоновка оборудования локомотива

характеризуется весьма насыщенным использованием рабочего пространства как внутри кузова, так и в районе ходовой части экипажа.

Указанное соображение характеризует уравнение габаритного баланса локомотива:

lмаш+lохл+nкаб*lкаб= 2*lтел+lмт+2*lсв;

где lмаш, lохл, lкаб, lтел, lмт, lсв – длины соответственно машинного отделения, охлаждающего устройства, кабины машиниста, тележки, межтележечного пространства и свесов рамы локомотива относительно наружных габаритов тележек, мм;

nкаб – число кабин машиниста.

Длина машинного отделения зависит от мощности и габаритов силовой установки

lмаш=(Ne*10-3+8,5)/(0,76-0,74*Ne*10-5)м

lмаш= (1100*10-3+8,5)/ 0,76-0,74*1100*10-5)= 17,77 м

Длина охлаждающего устройства lохл=2,0 м.

Длина кабины машиниста с учетом норм техники безопасности и производственной санитарии lкаб= 2,0 м.

Длина тележки lтел связана с общей длиной, мощностью и осевой формулой локомотива:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 9 |

| КР.190301.ПЗ.16 |

lтел=(1,7÷1,9)*nост , м

где nост – количество осей в тележке.

lтел=1,9*3= 5,7м.

Длина межтележечного пространства lмт зависти от габарита топливного бака и массы помещенного в нем топлива:

lмт=(0,5÷0,6)*Ртоп , м

где Ртоп – масса топлива в топливном баке,т.

lмт=0,6*7=3,0м.

Длину свесов рамы локомотива lсв рекомендуется принимать равной 1,25 м.

При компоновке охлаждающего устройства по традиционной схеме его длина ориентировочно может быть оценена с помощью следующей зависимости:

lохл= 5,6*10-4*Ne+1,14, м

lохл= 5,6*10-4*1100+1,14=0,61м.

lмаш+lохл+nкаб*lкаб= 2*lтел+lмт+2*lсв

17,77+2,0+2,0*2= 2*5,7+0,9+ 2*0,61

13,7 > 13,52

Ширина локомотива (Вл) назначается с учетом величины возможных поперечных перемещений кузова относительно тележки и тележки относительно оси пути ε, определяемой в соответствии с ГОСТ 9238 -83

Вл= 2(В0 - ε), мм

где В0 – половина размера ширины подвижного состава в соответствии с габаритом ,мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 10 |

| КР.190301.ПЗ.16 |

Ориентировочное значение ε принимаются в долях размера В0.

Вл= 2(1700-180)= 3040 мм.( ε= 180 мм, В0 =3400/2=1700мм ).

Максимальная высота локомотива (Нл) также принимается несколько меньше по сравнению с размером габарита Н0.

Нл = Н0 – δ,

Значение δ рассчитываются, исходя из устройства и параметров рессорного подвешивания. В данной работе принимается в долях Н0.

Н0=5300

δ = (0,05÷0,06)* Н0

δ =0,05*5300=265

Нл =5300-265= 5035мм.

2.ВЫБОР ОБОРУДОВАНИЯ ЭКИПАЖА

1.Кузов

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 11 |

| КР.190301.ПЗ.16 |

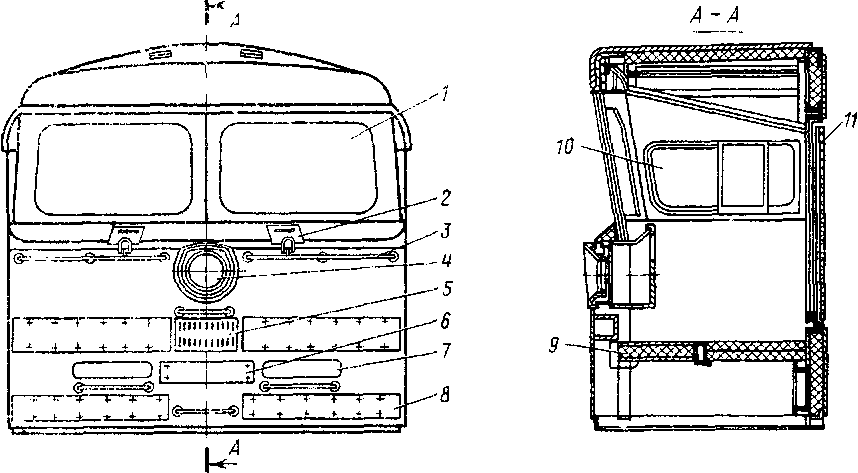

Кузов тепловоза ТЭП70 несущий, ферменно-раскосного типа со съемной крышей блочного исполнения. Каждый блок крыши выполнен с учетом крепления к нему узлов вспомогательного оборудования (рис.40).

Конструктивно кузов можно разделить на пять основных частей: рама, бак для топлива, стенки боковые с обшивными листами, блоки крыши и кабины машиниста.

Рама кузова образована двумя главными продольными балками коробчатого сечения, расположенному по наружному контуру; двумя лобовыми поперечными балками, образующими короба для установки сцепных приборов; четырьмя поперечными шкворневыми балками 13 для крепления стаканов, воспринимающих продольные тяговые и тормозные силы от тележек и передающие им вертикальную нагрузку массы кузова с оборудованием. В силовую раму включены топливный бак и каналы централизованной системы воздухоснабжения, расположенные вдоль оси рамы. Технологически рама тепловоза разбита на отдельные секции – две концевые (1 и 5), среднюю 3 и две промежуточные (2 и 4), расположенными между концевыми и средней секциями. Концевые секции рамы воспринимают продольные силы, для чего в них устанавливают автосцепку. Для раздачи силы, воспринимаемой автосцепкой, двум продольным боковым элементам рамы и боковым стенкам кузова применена система горизонтальных и вертикальных раскосов. К концевым секциям на болтах устанавливают путеочиститель. Средняя секция рамы включает вварной топливный бак с нишами для аккумуляторных батарей, два канала воздуховода системы охлаждения электрических машин и представляет собой основание для установки дизель-генератора. Промежуточные секции рамы устанавливают между концевыми и средней. В каждой промежуточной секции две поперечные шкворневые балки непосредственно воспринимают силу тяги от тележек и одновременно передают массу кузова с оборудованием раме тележек. Усилия от кузова на боковые опоры передаются через опорные плиты, приваренные к продольным балкам рамы. В раму кузова вварены каналы централизованной системы воздухоснабжения. Сверху рамы приварен настильный лист, на котором укреплены угольники для укладки пола из алюминиевого проката.

Каркас боковых стенок кузова, кроме силовых элементов и деталей, создающих жесткость для обшивочных листов, имеет второстепенные звенья, образующие оконные проемы и проемы для установки жалюзи.

Крышу тепловоза ТЭП70 используют для размещения узлов вспомогательного оборудования. Конструктивно крыша с встроенными узлами состоит из пяти отдельных съемных секций.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 12 |

| КР.190301.ПЗ.16 |

Такое исполнение крыши позволяет осуществлять блочный принцип сборки и ремонта агрегатов вспомогательного оборудования тепловоза. Кабина машиниста от машинного помещения отделена задней стенкой, сваренной из алюминиевых листов. Кабина просторная, имеет большие окна, обеспечивающие хороший обзор.

Главная рама

Она является основанием для размещения силовой установки и вспомогательного оборудования, а также передает продольные тяговые усилия от ведущих осей к составу. Основными силовыми элементами главной рамы (рис. 2) являются хребтовые двутавровые балки высотой 450 мм, верхняя и нижняя полки которых усилены приваренными полосами. Горизонтальные настильные листы толщиной от 4 до 14 мм имеют вырезы для монтажа оборудования. В средней части рамы расположен поддон для установки дизель-генератора. Наружный контур рамы имеет обносные швеллеры, к которым крепится кузов. Концы хребтовых балок связаны при помощи стяжных ящиков, отлитых из специальной стали. В них размещены фрикционные аппараты ударно-тяговых средств. К нижнему листу рамы приварены усиливающиеполосы толщиной 20 мм, а к ним — шкворни (передний и задний), которые передают только горизонтальные усилия и не воспринимают вертикальных нагрузок. Вертикальные нагрузки от рамы на тележки передаются через восемь шаровых опор (по четыре опоры на каждую тележку). Для подъема рамы при ремонтах в передней и задней частях ее размещены специальные кронштейны.

Рис. 2. Главная рама тепловоза:

1, 5 — стяжные ящики; 2, 4 — шкворни; 3 — ферма, усиливающая главную раму; 6 — желоб с крышкой для кабеля; 7 — хребтовая балка; 8 — стальная полоса усиления балки; 9 — крышка шкафа аккумуляторной батареи; 10 — стальное кольцо шкворня; 11 — специальный лист для установки верхней части опорно-возвращающего устройства

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 13 |

| КР.190301.ПЗ.16 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| КР.190301.ПЗ.16 |

Кабина машиниста

Кабина машиниста — специальное отдельное помещение на локомотиве, которое служит рабочим местом локомотивной бригады и в котором расположены органы управления, аппаратура и приборы, необходимые для обслуживания силовой установки (паровой котёл, дизель) и для регулирования работы двигателей (паровая машина, тяговые электродвигатели). На паровозах кабину машиниста называют будкой машиниста, на моторвагонном подвижном составе — постом управления.

Тепловоз имеет две кабины отличающиеся друг от друга тем, что в передней, расположенной со стороны тягового генератора, предусмотрен привод к ручному тормозу, действующему на две оси передней тележки. Кабины просторные, светлые. Длина кабины 1650 мм.

В лобовой части кабины установлены песочные бункера, которые заправляются песком через горловины, закрытые крышками. Расположение окон и их конструкция обеспечивают хороший обзор пути. Для уменьшения воздействия прямых солнечных лучей и бликов лобовые окна имеют отрицательный угол установки. Оконный проем охватывает весь периметр наружной стенки и имеет высоту 850 мм. Стекла изготовлены из органического стекла толщиной 10—12 мм, им придана красивая округленная форма (штамповкой с предварительным нагревом заготовок до 120° С).. Боковые окна раздвижные, имеют поворотные предохранительные щитки. Для остекления всех окон и предохранительных щитков применены безосколочные стекла. Снаружи имеются зеркала, позволяющие наблюдать за хвостом поезда и видеть окружающую обстановку при закрытых боковых окнах. Для входа в кабины имеется посередине задних стенок по одной двери с хорошим уплотнением по контуру, с двойным остеклением окна и воздушной прослойкой. Для вентиляции кабины вверху в лобовой части предусмотрен лючок, а также два лючка в задней части крыши. Кроме того, в средней части кабины под пультом управления установлен отопительно-вентиляционный агрегат, который забирает воздух через окно в лобовой стенке кабины. От отопительно-вентиляционного агрегата предусмотрен также обдув теплым воздухом стекол лобовых окон через сопла.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 15 |

| КР.190301.ПЗ.16 |

Полы кабины под пультом стационарные, а в свободной ее части — и виде съемныхщитко. Под полом установлены дешифратор автоматической локомотивной сигнализации, блок радиостанции, а также оборудование и трубопровод тормозной и пневмосистемы обслуживания тепловоза.

Кабина машиниста: 1 — лобовое окно, 2 — горловина песочного бункера, 3 — поручень, 4 — прожектор, 5 — жалюзи всасывающего канала, 6 — накладно і номер тепловоза, 7 — ниша для ног, 8 — полоса, 9 — пол кабины, 10 — боковое окно, 11 — дверь.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 16 |

| КР.190301.ПЗ.16 |

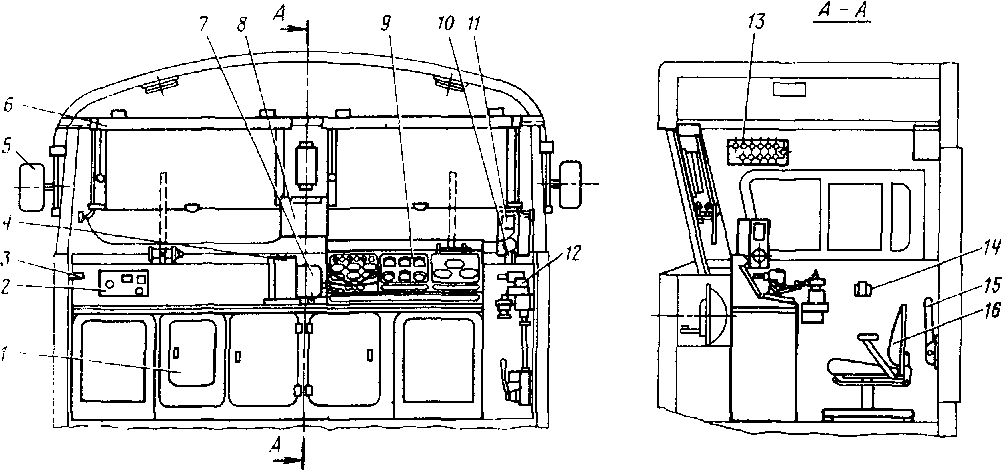

Расположение оборудования в кабине машиниста: 1 — бытовой холодильник, 2— панель приборов, 3— держатель; 4— пульт радиостанции и переговорного устройства; 5 — зеркало обзора состава; 6 — шторка; 7— дверка корпуса прожектора; 8 — графикодержатель; 9—пульт управления; 10— лампа подсветки шкалы скоростемера; 11 — скоростемер; 12—край машиниста; 13—панель сигнальных ламп; 14—'пепельница; 15 — сиденье откидное; 16— кресло машиниста.

Тележки (ходовая часть экипажа)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 17 |

| КР.190301.ПЗ.16 |

Устойчивость кузова в поперечном направлении обеспечивается пружинными возвращающими аппаратами 10, установленными между проушинами главных опор и кузовом. В прямых участках пути стойки опор удерживаются в вертикальном положении пру жинами возвращающих аппаратов, имеющими предварительное поджатие 15 000 Н. При движении в кривой пружины обоих возвращающих аппаратов, удерживающих опору, сжимаются под действием центробежной силы кузова, и опора занимает наклонное положение. При выходе из кривой (после снятия боковой силы) пружины возвращают кузов в первоначальное соос-ное с тележкой положение. Наибольшее отклонение кузова, которое допускают установленные с обеих сторон на раме тележки ограничители, равно 40 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 18 |

| КР.190301.ПЗ.16 |

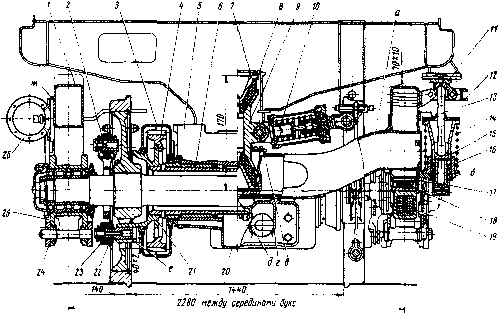

Нагрузка от тележки на колесные пары передается с помощью концевых и средних пружин и рессор, сбалансированных друг с другом и образующих первую (буксовую) ступень рессорного подвешивания со статическим прогибом 94 мм. Концевые пружины и рессоры воспринимают нагрузку через резиновые амортизаторы: кольцевые над пружинами и прямоугольные 18 над хомутом рессоры. Рессоры 19 через рессорные балансиры нагружают соседние пружины, установленные в гнездах двуплечих подбуксовых балансиров 24, которые в свою очередь подвешены с помощью валиков на корпусах букс 25 и передают на них нагрузку. Вторые концы балансиров крайних букс нагружены концевыми пружинами. В отличие от сбалансированного рессорного подвешивания челюстных тележек шарнирные соединения описываемой тележки значительно меньше вызывают хлопот в эксплуатации и ремонте. Здесь пары трения образованы стальными валиками (сталь 45) и самосмазывающимися металлокерами-ческими втулками, которые перед установкой пропитываются в масле

Рис. 3 Экипажная часть тепловоза ТЭП70 (№ 1—7) в разрезе-/ — рама: 2 - шарннрно-поводковая муфта: 3 •- кожух тягового редуктора: 4 - зубчатый венец; 5 — тяговый двигатель; 6 - моторный подшипник; 7 стальной конус. В решновый конус; 9 главные (маятниковые) опоры кузова; 10 — возвращающий аппарат; // - верхний стакан' 12 - скоба;

13 — шток; 14 — пружина боковой опоры кузова; 15, 1ь ~ направляющие стаканы: 1Т гнеідо амортизатора; /8 — амортизатор; 19 — рессора; 20 — Крышка моторных подшипников; 21. ф.здиецпялого вала. 22 — палец: 23 - амортизаторы; 24 - подбуксовый балансир. 25 <- фукса: 26 . тормозной «мгнидр,' а поперечная балка; 6 — кронштейн боковой опоры, в стакан главной опоры, • . кронштейн подвески двигателя

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 19 |

| КР.190301.ПЗ.16 |

Выбор,компоновка и развеска оборудования локомотива

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 20 |

| КР.190301.ПЗ.16 |

Для выполнения развески используется схема (эскиз) расположения узлов и оборудования (рис. 1).

Развеска – это статическая задача по плоскости. При этом нагрузки (вес) оборудования представляют собой систему сил, действующих в продольной вертикальной плоскости симметрии.

| № п/п | Наименование оборудования | Вес, кН | Плечо, м | Момент, кН*м | Примечание |

| 1. | ДГУ | 308,23 | 10,57 | 3257,991 | |

| 2. | Охлаждающее устройство | 39,186 | 16,4 | 642,65 | |

| 3. | Воздухопроводы тормозной и песочной систем, системы автоматики | 19,452 | 12,6 | 245,095 | |

| 4. | Системы смазки, охлаждения и топливная | 14,293 | 13,91 | 198,816 | |

| 5. | Силовые установки и механизмы | 21,506 | 12,82 | 275,707 | |

| 6. | Электродинамический тормоз | 10,821 | 4,56 | 49,344 | |

| 7. | электрооборудование | 83,69 | 7,59 | 635,207 | |

| 8. | Кузов с рамой, кабинами и крышами | 239,57 | 10,9 | 2611,313 | |

| 9. | Средства пожаротушения | 3,377 | 12,99 | 43,867 | |

| 10. | Инструменты и принадлежности | 4,06 | 10,75 | 43,645 | |

| 11. | Обслуживающая масса (вода, масло), топливо и песок по 2/3 запаса | 73,818 | 11,89 | 877,696 | |

| 12. | Крышевое оборудование | 81,8 | 10,86 | 888,348 | |

| 9. | Тележки (две) | 2*265,916 | - | - | |

| 10. | Тепловоз | 1349,832 | - | 9769,679 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 21 |

| КР.190301.ПЗ.16 |

Координата хцт – центра тяжести верхнего строения тепловоза определяется как:

Дата добавления: 2018-04-05; просмотров: 866; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!