Ковкий чугун); в – шаровидный (высокопрочный чугун)

Тема 8. Свойства и применение чугунов.

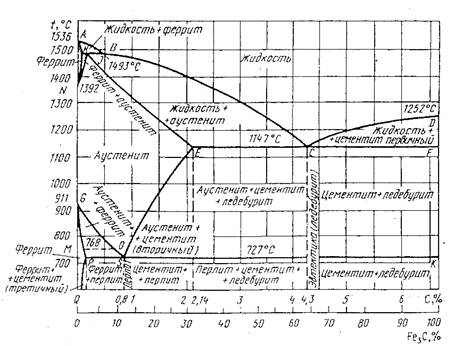

8.1. Разновидности чугунов. Чугунами называют железоуглеродистые сплавы, содержащие более 2,14 % С на диаграмме Fе-Fе3C (Рис.1), которые при затвердевании образуют эвтектику.

Рис. 1. Диаграмма состояния Fe – Fe3С

В отличие от стали чугуны имеют более высокое содержание углерода, заканчивают кристаллизацию образованием эвтектики, обладают низкой способностью к пластической деформации и высокими литейными свойствами. Их технологические свойства обусловлены наличием эвтектики в структуре.

Чугуны выплавляют в доменных печах, вагранках и электропечах. Выплавляемые в доменных печах чугуны бывают передельными, специальными и литейными. Передельные и специальные чугуны используют для последующей выплавки стали и чугуна. В вагранках и электропечах переплавляют литейные чугуны. Около 20% всего выплавляемого чугуна используют для изготовления литья. В литейном чугуне обычно содержится не более 4,0% С. Кроме углерода обязательно присутствуют примеси S, P, Mn, Si, причем в значительно большем количестве, чем в стали.

В зависимости от формы выделения углерода различают следующие виды чугунов.

1. Белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fe3C. Чугун в изломе имеет белый цвет и характерный блеск.

2. Половинчатый чугун, в котором основное количество углерода (более 0,8%) находится в виде цементита. Чугун имеет структуру перлита, ледебурита и пластинчатого графита.

|

|

|

3. Серый чугун, в котором весь углерод или его большая часть находится в свободном состоянии в виде пластинчатого графита, а содержание углерода в связанном состоянии в виде цементита составляет не более 0,8%.

4. Чугун с отбеленной поверхностью, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого чугуна. Отбеленный слой получают в толстостенных массивных деталях при литье их в металлические формы. По мере удаления от поверхности вследствие уменьшения скорости охлаждения структура белого чугуна постепенно переходит в структуру серого. Чугун поверхностного слоя в микроструктуре содержит много твердого и хрупкого цементита, который хорошо сопротивляется износу. Поэтому чугуны с отбеленной поверхностью используются для деталей с

высокой износостойкостью: для валков прокатных станов, вагонных колес с отбеленным ободом, лемехи плугов с отбеленным носком и лезвием.

5. Высокопрочные чугуны, в которых графит имеет шаровидную форму.

6. Ковкие чугуны, в которых углерод находится в виде хлопьевидного графита, получаются из белых чугунов путем отжига.

|

|

|

Белые чугуны.В зависимости от содержания углерода, а, следовательно, и положения на диаграмме Fе-Fe3C (Рис.1), белые чугуны подразделяют на эвтектические (4,3%), доэвтектические и заэвтектические (Рис.2.)

Сплав, содержащий углерода 4,3 %, называютэвтектическим чугуном. Рассмотрим превращения, протекающие при затвердевании и последующем охлаждении сплава, содержащего 4,3 % углерода. В отличие от остальных чугунов такой сплав затвердевает при постоянной температуре в точке С (рис.1) с образованием эвтектики, которую называют ледебуритом.

а б в

Рис. 2. Микроструктура белых чугунов: а – доэвтектический чугун, 3 % С; б – эвтектический, 4,3 % С; в – заэвтектический, 5 % С

Непосредственно после затвердевания сплава (1147 °С) эвтектика состоит из аустенита с концентрацией углерода 2,14 % и цементита. При дальнейшем охлаждении в районе температур

1147-727 °С из аустенита, входящего в состав эвтектики, выделяется вторичный цементит. Это обусловлено уменьшением предела растворимости углерода в аустените при понижении температуры в соответствии с кривой ЕS диаграммы. При температуре 727 °С аустенит превращается в перлит.

|

|

|

Таким образом, при комнатной температуре ледебурит представляет собой смесь перлита и цементита (Рис. 2б).

После травления шлифа раствором азотной кислоты под микроскопом четко просматривается белое поле цементита, в котором размещены темные округлые участки перлита. Вторичный цементит, который выделился в интервале температур 1147-727 °С, объединяется с зернами первичного цементита, поэтому в качестве самостоятельной структурной составляющей под микроскопом не обнаруживается.

Сплавы, содержащие углерода менее 4,3 %, называютсядоэвтектическими чугунами.Кристаллизация таких сплавов протекает в интервале температур, лежащих между линиями ВС и ЕС диаграммы (см. рис.1). При этом из жидкого раствора выделяется аустенит (количество которого увеличивается по мере снижения температуры металла), а сам жидкий раствор по химическому составу постепенно приближается к эвтектическому. При температуре 1147 °С жидкая фаза, имея эвтектический состав, затвердевает с образованием ледебурита.

Последующее охлаждение в интервале температур 1147-727 °С приводит к выделению из аустенита вторичного цементита. При 727 °С аустенит эвтектоидного состава (0,8 % С) превращается в перлит.

|

|

|

В результате всех превращений структура белого доэвтектического чугуна при температуре ниже 727 °С содержит перлит, вторичный цементит и ледебурит.Следует отметить, что вторичный цементит обнаруживается только при сильном увеличении микроскопа в форме сетки или тонких игл внутри перлитных участков. Обычно на шлифах доэвтектического белого чугуна можно наблюдать темные округлые участки перлита и окружающее их пестрое поле ледебурита (Рис.2а).

Количество ледебурита в структуре доэвтектических чугунов возрастает с увеличением содержания углерода в сплаве и достигает 100% в эвтектическом белом чугуне.

Чугуны, содержащие более 4,3 % С, называютсязаэвтектическими При затвердевании этих чугунов между линиями СD и FCF из жидкого раcтвора выделяется цементит (первичный); при этом состав жидкой фазы постепенно приближается к эвтектическому по линии DС. При температуре 1147 °С происходит образование ледебурита.

Дальнейшее охлаждение сопровождается превращениями в твердом состоянии такими же, как в доэвтектических чугунах.

Конечная структура белого ааэвтектического чугуна состоит из ледебурита и первичного цементита в виде крупных белых пластин(Рис.2в). Диаграмма состояния Fе-Fе3C позволяет с достаточной точностью определить структуру любого сплава данной системы, пользуясь правилом отрезков, т.е. подсчитать количество ледебурита в структуре чугуна по заданному химическому составу.

В связи с высокой твердостью и хрупкостью белые чугуны как конструкционный материал не используются. Лишь в отдельных случаях, когда от чугунных изделий требуется высокая поверхностная твердость, технологию литейного производства разрабатывают таким образом, чтобы на поверхности отливок образовывался слой белого чугуна (например, валки прокатных станов, шары для мельниц и т.п.).

8.2 Процесс графитизации чугунов.

Графитизацией называется процесс выделения графита при кристаллизации или охлаждения сплавов железа с углеродом. Образование графита иллюстрирует диаграмма состояния Fe-C.(Рис.3)

Рис.3. Диаграмма состояния системы Fe – С: сплошные линии соответствуют метастабильной

диаграмме состояния Fe – Fe3С , штриховые – стабильной Fe – С

Графит может образовываться как из жидкой фазы при затвердевании чугуна, так и из твердой. Образование графита иллюстрирует диаграмма состояния Fe-C. Ниже линии C’D’ образуется первичный графит, по линии Е’С’F’ – эвтектический графит и по линии P’S’K’ – эвтектоидный графит.

Графитизация чугуна зависит от ряда факторов. К ним относятся присутствие в чугуне центров графитизации, скорость охлаждения и химический состав чугуна.

Образование графита в затвердевшем чугуне энергетически мало вероятно, так как рост свободной энергии при образовании новой межфазной поверхности больше, чем ее уменьшение при кристаллизации. Работа образования зародышей графита облегчается при наличии центров графитизации – различных мельчайших включений и примесей, взвешенных в жидкой фазе и аустените. Такие мельчайшие частицы могут состоять из оксидов Al2O3, SiO2, нитридов типа AlN или представлять собой нерастворившиеся частицы графита. Параметры кристаллической решетки центров графитизации должны быть близки к параметрам кристаллической решетки графита.

Влияние скорости охлаждения обусловлено тем, что графитизация чугуна является диффузионным процессом и протекает медленно. Значительная длительность процесса графитизации обусловлена необходимостью реализации нескольких стадий: образование центров графитизации в жидкой фазе или аустените, диффузии атомов углерода к центрам графитизации и роста выделений графита. При графитизации цементита добавляется необходимость предварительного распада цементита и растворения углерода в аустените. Чем медленнее охлаждение чугуна, тем большее развитие получает процесс графитизации.

В одной и той же отливке чугун может иметь различную структуру. В тонких частях отливки, где выше скоростькристаллизации и охлаждения, чугун имеет меньшую степень графитизации, чем в массивных. Быстрое

охлаждениеспособствует получению белого чугуна, медленное – серого чугуна. В некоторых случаях для достижения высокой твердости и сопротивления износу специально получают отбеленную зону в чугунной отливке.

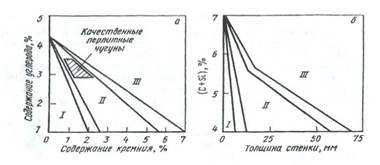

Из примесей, входящих в состав чугуна, наиболее сильное положительное влияние на графитизацию оказывает кремний. Содержание кремния в чугуне может состовлять от 0,5 до 4-5%. Меняя содержание кремния, можно получать чугуны, совершенно различные по структуре и свойствам. По приведенной на рис. 3 диаграмме можно прогнозировать структуру в зависимости от содержания углерода и кремния, а также толщины отливки (Рис.4).

Из других элементов, входящих в состав чугуна, наиболее важную роль играют марганец, сера и фосфор. Марганец препятствует графитизации, увеличивая склонность чугуна к отбеливанию. Содержание марганца в чугуне обычно не превышает 0,5-1,0%.

Рис. 4. Структурные диаграммы для чугунов: а – влияние содержания углерода и кремния на структуру чугуна при толщине стенки отливки 50 мм; б – влияние скорости охлаждения (толщины стенки отливки) и суммы С + Si на структуру чугуна; I – белые; II – серые перлитные; III – серые ферритные чугуны

Сера – вредная примесь в чугуне. Ее отбеливающее влияние в 5-6 раз выше, чем марганца. Кроме того, сера снижает жидкотекучесть, способствует образованию газовых пузырей, увеличивает усадку и склонность к образованию трещин.

Роль примеси фосфора в чугуне существенно отличается от действия, которое он оказывает в стали. Хотя фосфор почти не влияет на графитизацию, он является полезной примесью, увеличивая жидкотекучесть серого чугуна за счет образования легкоплавкой (950-980ºC) фосфидной эвтектики.

Обычно используют чугуны следующего химического состава,%: 3,0-3,7 С,

1-3 Si, 0,5-1,0 Mn, менее 0,3 Р и 0,15 S. Иногда в чугун вводят легирующие элементы (Ni, Cr и другие), улучшая его свойства.

Таким образом, основными факторами, определяющими степень графитизации чугуна, является содержание углерода, кремния и скорость охлаждения. Регулируя химический состав и скорость охлаждения в соответствии с диаграммой на рис.2,б, можно получить в отливке нужную структуру чугуна.

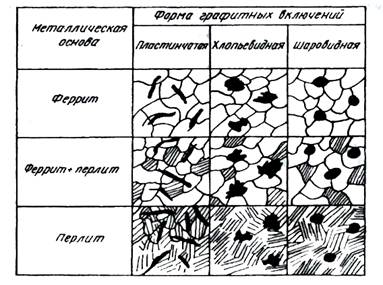

8.3. Микроструктура и свойства чугуна. Микроструктура чугуна состоит из металлической основы и графитных включений. Свойства чугуна зависят от свойств металлической основы и характера включений графита. Металлическая основа может быть перлитной, когда 0,8% С находится в виде цементита, а остальной углерод – в виде графита; феррито-перлитной, когда количество углерода в виде цементита менее 0,8%, и ферритной. Структура металлической основы определяет твердость чугуна.

Графит чугуна бывает пластинчатым (серый чугун), хлопьевидным (ковкий чугун) и шаровидным (высокопрочный чугун). На рис.5 обобщена классификация чугуна по строению металлической основы и форме графита.

Рис.5. Классификация чугуна по структуре металлической основы и форме графитных

Включений (схемы структур)

Микроструктура чугунов показана на рис.6-9. По сравнению с металлической основой графит имеет низкую прочность. Поэтому места его залегания можно считать нарушениями сплошности. Таким образом, чугун можно рассматривать как сталь, пронизанную включениями графита, ослабляющими его металлическую основу. Поэтому серый чугун имеет низкие характеристики механических свойств (σВ, δ,Ψ ) при испытаниях на растяжение.

Рис. 6. Различные формы графита в чугуне: а – пластинчатый (серый чугун); б – хлопьевидный

ковкий чугун); в – шаровидный (высокопрочный чугун)

А б в

Рис. 7. Микроструктура серых чугунов на ферритной (а); ферритно-перлитной (б) и перлитной (в) основах

Включения графита играют роль концентраторов напряжений, поэтому работа удара близка

к нулю. Вместе с тем твердость и прочность при испытаниях на сжатие, зависящие от свойств металлической основы, у чугуна достаточно высоки.

Однако серый чугун с пластинчатой формой графита имеет ряд преимуществ. Он позволяет получать дешевое литье, так как при низкой стоимости обладает хорошей жидкотекучестью и малой усадкой. Включения графита делают стружку ломкой, поэтому чугун легко обрабатываются резанием. Благодаря смазывающему действию графита чугун обладает хорошими антифрикционными свойствами. Чугун имеет высокие демпфирующие свойства, он хорошо гасит вибрации и резонансные колебания.

Серый чугун маркируется буквами СЧ и цифрами, характеризующими величину временного сопротивления при испытаниях на растяжение. Марки и механические свойства серых чугунов, а также их ориентировочный химический состав приведены в табл.1.

Таблица 1

Механические свойства и химический состав (%) серых чугунов (ГОСТ1412-85)

| Марка чугуна | σв, МПа | Твердость НВ, не более | С | Si | Mn | P | S |

| Не более | |||||||

| СЧ 10 СЧ15 СЧ 20 СЧ 25 СЧ 30 СЧ 35 | 100 150 200 250 300 350 | 190 210 230 245 260 275 | 3,5-3,7 3,5-3,7 3,3-3,5 3,2-3,4 3,0-3,2 2,9-3,0 | 3,3-3,6 2,0-2,4 1,4-2,4 1,4-2,4 1,3-1,9 1,2-1,5 | 0,5-0,8 0,5-0,8 0,7-1,0 0,7-1,0 0,7-1,0 0,7-1,1 | 0,3 0,2 0,2 0,2 0,2 0,2 | 0,1 0,1 0,1 0,1 0,1 0,1 |

По мере округления графитных включений их отрицательная роль как надрезов металлической основы снижается, и механические свойства чугунов растут. Округленная форма графита достигается модифицированием. Модификатором служат SiCa, FeSi, Al, Mg. При использовании в качестве модификатора магния, вводимого перед разливкой в

количестве 0,5%, получают высокопрочный чугун с шаровидной формой включений графита. (Рис.8)Действие магния объясняют увеличением поверхностного натяжения графита и образованием микропузырьков пара, в которые диффундирует углерод.

Рис. 8. Микроструктура высокопрочных чугунов на ферритной (а) и ферритно-перлитной (б) основах.

Маркируется высокопрочный чугун буквами ВЧ и цифрами, характеризующими величину временного сопротивления, например ВЧ 35. Механические свойства некоторых высокопрочных чугунов приведены в табл.2.

Из высокопрочных чугунов изготавливают ответственные детали: зубчатые колеса, коленчатые валы.

Таблица 2

Механические свойства высокопрочных чугунов (ГОСТ 7293-85)

| Марка чугуна | σв, МПа | σ0,2, МПа | δ, % | Твердость, НВ |

| Не менее | ||||

| ВЧ 35 ВЧ 40 ВЧ 45 ВЧ 50 ВЧ 60 ВЧ 70 ВЧ 80 ВЧ 100 | 350 400 450 500 600 700 800 1000 | 220 250 310 320 370 420 480 700 | 22 15 10 7 3 2 2 2 | 140-170 140-202 140-225 153-345 192-277 228-302 248-351 270-360 |

Название ковкие чугуны условно, изделия из них получают литьем, и пластической деформации они не подвергаются. Ковкий чугун получают из белого путем графитизирующего отжига. Графит в ковком чугуне имеет форму хлопьев. Из-за низкого содержания углерода ковкий чугун обычно выплавляют в электропечах. После заполнения форм отливки быстро охлаждают и получают структуру белого чугуна. Затем отливки подвергают длительному отжигу (до 2 суток) – томлению предохраняя их от окисления печными газами засыпкой песком и др. Примерный режим отжига чугуна показан на рис.9.

Рис. 9. Схема отжига белого чугуна на ковкий чугун.

Из графика видно, что первая стадия графитизации осуществляется в диапазоне температур 950-1000 ° С. В процессе длительной выдержки белого чугуна при этих температурах происходит графитизация вторичного цементита и цементита, входящего в состав ледебурита. Последующее охлаждение чугуна ниже температуры А1 приведет к превращению аустенита в перлит. В результате получают ковкий чугун на перлитной основе. Если продолжить выдержку металла при температуре, лежащей чуть ниже точки А1, то произойдет распад цементита (вторая стадия графитизации). В зависимости от продолжительности второй стадии можно получить ковкий чугун на перлитно-ферритной или чисто ферритной металлической основе (рис.10).

а б в

Рис.10. Микроструктура ковких чугунов на ферритной (а); ферритно-перлитной (б) и перлитной (в) основах

Из ковких чугунов получают отливки с равномерной толщиной стенок до 50 мм сравнительно небольшой массы (до 50 кг). Скорость охлаждения при кристаллизации отливок большего сечения замедляется, и в их сердцевине не удается получить структуру белого чугуна. Химический состав ковких чугунов находится в следующих пределах: 2,4-2,9 % С; 1,0-1,6 % $i; 0,2-1,0 % Мn; до 0,2 % S и до 0,18 % Р.

Ковкий чугун маркируют буквами КЧ и цифрами временного сопротивления и относительного удлинения, например, КЧ 35-10.

В табл.3 приведены марки, механические свойства и химический состав некоторых ковких чугунов. Отливки из ковких чугунов применяют для деталей, работающих при ударных и вибрационных нагрузках (картеры, редукторы, фланцы, муфты).

Таблица 3

Механические свойства и химический состав (%) ковких чугунов (ГОСТ 1215-79)

| Марка чугуна | σв,МПа | δ, % | Твердость НВ | С | Si | Мn | Р | S |

| не менее | не менее | |||||||

|

Ферритные чугуны КЧ 33-8 323 8 100-163 2,6-2,9 1,0-1,6 0,4-0,6 0,18 0,20 КЧ 37-12 362 12 100-163 2,4-2,7 1,2-1,4 0,2-0,4 0,12 0,06 Перлитные чугуны КЧ 55-4 539 4 192-241 2,5-2,8 1,1-1,3 0,3-1,0 1,10 0,20 КЧ 65-3 637 3 212-269 2,4-2,7 1,2-1,4 0,3-1,0 0,10 0,06 | ||||||||

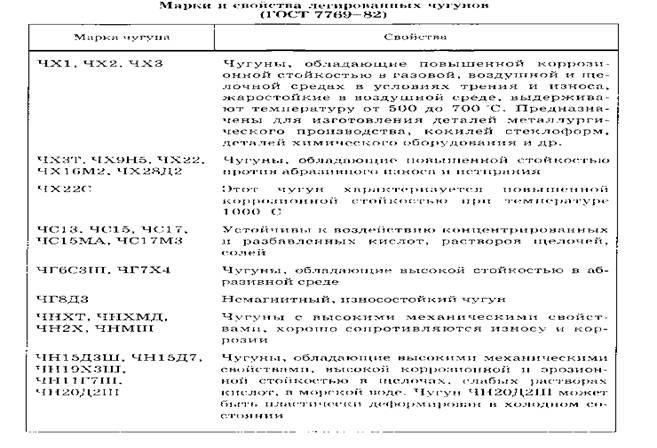

8.4. Легированные чугуны. В промышленности широко применяют легированные чугуны, которые обладают повышенной жаростойкостью, коррозионной стойкостью, износостойкостью.

Жаростойкость серых чугунов может быть повышена легированием кремнием (ЧС5) и хромом (ЧХ28). В качестве жаропрочных используют аустенитные чугуны с шаровидным графитом (ЧН19Х3Ш). Для повышения жаропрочности чугуны подвергают отжигу при 1020-1050ºC с охлаждением на воздухе и последующему отпуску при 550-600ºC.

В качестве коррозионностойких применяют чугуны, легированные кремнием (ЧС13) и хромом (ЧХ22).

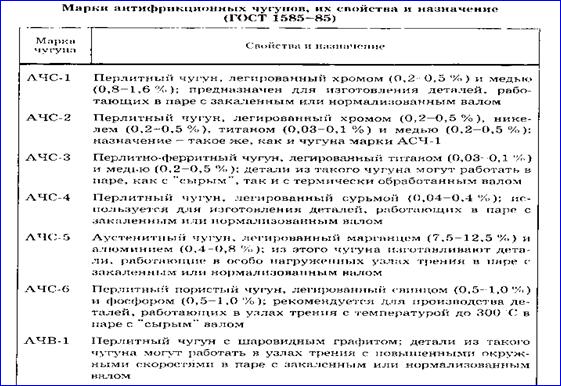

Буквы в обозначении марок чугунов означают: АЧ – антифрикционный чугун; СЧ –серый чугун; ВЧ- высокопрочный чугун; КЧ- ковкий чугун, например, АЧС-1. Твердость отливок из антифрикционных чугунов

(100-290 НВ) зависит от содержания легирующих элементов и условий термообработки.

В табл.4,5 приведены марки, свойства и назначение некоторых антифрикционных и легированных чугунов

Таблица 4

Таблица 5

Вопросы к теме 8. Свойства и применение чугунов.

1.Какие сплавы называют чугунами? Чем они отличаются от стали?

2.В каких печах выплавляют чугуны? Каковы особенности и области применения чугунов, выплавленных в разных печах?

3. Какой чугун называют белым?

4.Какой чугун называют серым?

5. Какой чугун называется чугуном с отбеленной поверхностью? Как его получают и где применяют?

6.Какой чугун называют высокопрочным?

7. Какой чугун называют ковким?

8.Какой процесс называют графитизацией?

9.От каких факторов зависит графитизация чугуна?

10. Объясните влияние присутствия центров кристаллизации?

11. Объясните влияние скорости охлаждения?

12. Объясните влияние химического состава?

13.Какие факторы препятствуют графитизации?

14.Какова роль фосфора?

15. От каких факторов зависят свойства чугуна?

16. Какой может быть основа чугуна?

17. Какой может быть форма графитовых включений?

18.Охарактеризуйте свойства серого чугуна, его преимущества и недостатки.

19. Как маркируют серый чугун?

20.Охарактеризуйте свойства высокопрочного чугуна, метод получения и области применения, маркировку.

21. Охарактеризуйте свойства ковкого чугуна, метод получения и области применения, маркировку.

22. Какими свойствами обладают легированные чугуны?

23. Какие элементы способствуют повышению жаростойкости чугуна?

24.Как получают жаропрочные чугуны?

25.Приведите примеры коррозионностойких чугунов?

26. Как маркируют антифрикционные чугуны?

Дата добавления: 2018-04-05; просмотров: 399; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!