Основные параметры процесса экструзии

Биоразлараемые полимеры делятся по происхождению: агроресурсы, бактериального происхождения, продукты биотехнологического производства, сырье нефтепромышленности. К агроресурсам относятся полисахариды (крахмал, целлюлозы, пектин, хитозан и др.), белковые вещества (казеин, соевый изолят), желатин. С помощью бактерийполучают полигидроксибутират-валерат (PHBV). Среди продуктов биотехнологии биоразлагаемыми полимерами являются – полилактид, полимолочная кислота (PLA), полигликолевая кислота (PGA). К биополимерам получаемым в нефтепромышленностиможно отнести - поликапролактон PCL, алифатические и ароматические полиэфиры PBT, PET, Полиамиды poly-(ester-amide).

Агроресурсы.

Полисахариды.

Крахмал накапливается в виде зерен, главным образом в клетках семян, луковиц, клубней, а также в листьях и стеблях.

Крахмал в качестве резервного питания накапливается в клубнях, плодах, семенах растений. Так, в наиболее часто используемых для производства крахмала растениях, клубнях картофеля содержится до 24 % крахмала, в зёрнах пшеницы — до 64 %, риса — 75 %, кукурузы — 70 %. Крахмал, синтезируемый разными растениями в хлоропластах, под действием света при фотосинтезе, несколько различается по структуре зёрен, степени полимеризации молекул, строению полимерных цепей и физико-химическим свойствам. Крахмал - белый порошок, нерастворимый в холодной воде. В горячей воде он набухает и образует клейстер.

|

|

|

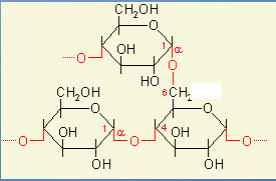

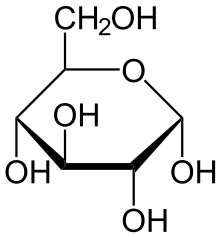

Молекула крахмала состоит из 2 полисахаридов - амилозы и амилопектина, образованных остатками альфа - глюкозы. Экспериментально доказано, что химическая формула крахмала (C6H10O5)n.

- тамилопектин

- тамилопектин

Установлено, что крахмал состоит не только из линейных молекул, но и из молекул разветвленной

структуры. Этим объясняется зернистое строение крахмала.

альфа-глюкоза.

В большинстве случаев внутренняя часть крахмального зерна состоит из амилозы (10-20%), а оболочка зерна (80-90%) построена из амилопектина. Цепь амилозы включает 200-1000 остатков альфа глюкозы, соединённых связями между 1-м и 4-м углеродными атомами. Молекулярная масса от 50 000 до 160 000. С раствором иода даёт тёмно-синее окрашивание. Амилоза легко растворима в воде. При набухании крахмальных зёрен в тёплой водеобразует растворимую часть клейстера. Доля амилозы в картофельном, кукурузном, пшеничном крахмале 19—24%, в рисовом 17%, в яблочном 100%.

Амилопектин (от греч. ámylon — крахмал, pēktes — сбитый, сплочённый), один из основных полисахаридов крахмала, состоящий из разветвленных цепочек молекул глюкозы, соединённых связями как между 1-м и 4-м, так и 1-м и 6-м углеродными атомами.Молекулярная масса достигает 1000 000. С иодом даёт красно-фиолетовую окраску. Почти не растворим в холодной воде; в горячейводе образует студенистую часть клейстера. Доля амилопектина в картофельном, кукурузном, рисовом крахмале — 76—81%.

|

|

|

Подобно амилопектину построен гликоген (животный крахмал), макромолекулы которого отличаются большей разветвлённостью:

Физико-химические свойства крахмала

Безвкусный аморфный порошок белого цвета, нерастворимый в холодной воде. Под микроскопом видно, что это зернистый порошок; при сжатии порошка крахмала в руке он издаёт характерный скрип, вызванный трением частиц.

В горячей воде набухает (растворяется), образуя коллоидный раствор — клейстер; с раствором иода образует соединение включения, которое имеет синюю окраску. В воде, при добавлении кислот (разбавленная H2SO4 и др.) как катализатора, постепенногидролизуется с уменьшением молекулярной массы, с образованием т. н. «растворимого крахмала», декстринов, вплоть до глюкозы.

Молекулы крахмала неоднородны по размерам. Крахмал представляет собой смесь линейных и разветвлённых макромолекул.

При действии ферментов или нагревании с кислотами подвергается гидролизу. Уравнение: (C6H10O5)n + nH2O—H2SO4→ nC6H12O6

|

|

|

Методы модификации крахмала

В чистом виде крахмал не является промышленно ценным веществом в качестве биополимера. Для улучшения физических характеристик крахмала его подвергают пластификаии и термообработки. Основными пластификаторами крахмала являются вода, глицин, мочевина, полиэтиленгликоль (C2nH4n+2On+1). Переработка крахмала на стандартном технологическом оборудовании (экструдерах, литьевых машинах и др.) возможна только совместно с пластификаторами.

Поскольку крахмал является типичным гидрофильным полимером, он может содержать до 30-40% связанной влаги. Данное свойство позволяет использовать воду как один из наиболее доступных пластификаторов крахмала. Такого рода пластификация проводится при одновременном воздействии температуры и механических напряжений. В результате происходят значительные изменения физических и механических свойств крахмала. Причина таких изменений заключается в необратимом разрушении крахмальных гранул, причем механическое воздействие является основным фактором необратимости процесса.

Пластифицирующее действие на крахмал оказывают также глицерин и олигомерные полигликоли. Обычно их используют в сочетании с водой.

|

|

|

Традиционные подходы к приготовлению термопластичного крахмала включают: разрушение кристаллической структуры крахмала с помощью термомеханических воздействий+пластификатор →снижения температуры плавления→ замедления рекристаллизации→ пластификация →улучшение физических свойств. При этом обычно используют методы компрессионного прессования и экструзии.

Экструзия – способ получения изделий или полуфабрикатов из полимерных материалов неограниченной длины путем выдавливания расплава полимера через формующую головку (фильеру) нужного профиля. В процессе экструзии сложные крахмалы распадаются на простые. В основном для экструзии применяют шнековые, или червячные, экструдеры. Также существуют дисковые экструдеры. Для успешного производства продукции методом экструзии недостаточно только одного экструдера. Кроме него необходимо иметь еще несколько единиц оборудования, вместе составляющих экструзионную линию.

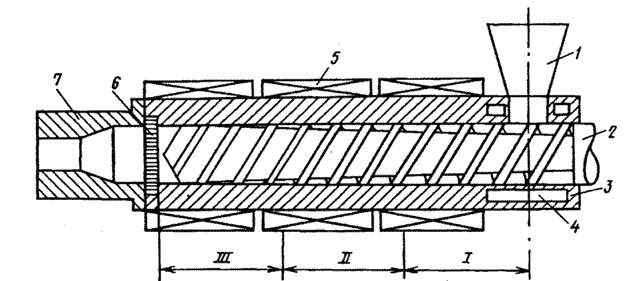

Рис. 1. Схема одношнекового экструдера: 1- бункер; 2- червяк (шнек); 3- цилиндр; 4- полость для циркуляции воды; 5- нагреватель; 6- решетка с сетками; 7- формующая головка с адаптером. Т

Технологический процесс экструзии складывается из последовательной пластикации и перемещения материала вращающимся шнеком в зонах материального цилиндра. Различают следующие зоны - питания (I), пластикации (II), дозирования расплава (III).

1. Зона питания (I). Поступающие из бункера гранулы или порошок полимера заполняет межвитковое пространство шнека зоны I и уплотняется. Полимерный материал для экструзии, подаваемое в бункер, может быть в виде порошка, гранул, лент. Переработка полимера в виде гранул - оптимальный вариант питания экструдера. Гранулы полимера меньше склонны к "зависанию" и образованию пробок в бункере, чем порошок, а также гранулы легче пластицируются и гомогенизируются.

2. Зона пластикации и плавления (II). В зоне II происходит подплавление полимера, примыкающего к поверхности цилиндра. В тонком слое расплава полимера происходят интенсивные сдвиговые деформации, как следствие материал пластицируется, что приводит к интенсивному смесительному эффекту.

Основной подъем давления P расплава происходит на границе зон I и II. На этой границе образующаяся пробка из спрессованного материала как бы скользит по шнеку: в зоне I это твердый материал, в зоне II- плавящийся. Наличие этой пробки и создает основной вклад в повышение давления расплава. Запасенное на выходе из цилиндра давление расходуется на преодоление сопротивления сеток, течения расплава в каналах головки и формования экструдируемого профиля.

3. Зона дозирования (III). Расплавленная масса полимера продолжает гомогенизироваться, однако она все еще не является однофазной и состоит из расплавленных и твердых частиц. В конце зоны III пластик становится полностью гомогенным и готовым к продавливанию через чистящие сетки и формующую головку.

Основные параметры процесса экструзии

К технологическим параметрам переработки пластмасс методом экструзии относятся:

· температура по зонам экструдера

· давление расплава,

· температура зон головки

· режимы охлаждения экструдированного профиля

Основными технологическими характеристиками экструдера являются длина шнека L, диаметр шнека D, соотношение L/D, скорость вращения шнека N, а также профиль шнека и степень изменения объема канала шнека.

Основной характеристикой формующего инструмента, состоящего как правило из экструзионной головки (вместе с фильтрующими сетками) и калибрующего узла, является коэффициент сопротивления течению расплава K. Перепад давления на фильтрующих сетках служит показателем засорения, т. е. увеличения сопротивления сеток и, следовательно, сигналом к их замене.

Укрупненным показателем работы любого экструдера можно назвать его эффективность, измеряемую как отношение производительности экструдера к его потребляемой мощности.

Пресование. Различают компрессионное (прямое) и трансферное (литьевое) прессование. Прессованиепредусматривает загрузку материала в пресс-форму, под действием температуры перевод материала в вязкопластичное состояние, формование изделия под действием давления и фиксацию заданной конфигурации изделия в результате ускоренного сшивания олигомеров при повышенной температуре. Полученное этим методом изделие, обладает формоустойчивостью при повышенной температуре и не требует охлаждения перед извлечением из пресс-формы. Процесс заключается в непосредственном придании необходимой формы изделию под действием высокого давления, что образуется в пресс-форме при температуре быстрого отверждения материала.

Рис. 1 Схема прямого прессования: а) – загрузка пресс-материала; б) – прессование; в) – размыкание формы и извлечение изделия; 1 – пуансон; 2 – пресс-материал; 3 – матрица; 4 – выталкиватель; 5 – изделие.

Вследствие внешнего давления в прессуемом материале, происходит его уплотнение, частичное разрушение предыдущей структуры, Во время уплотнения и деформации в результате трения между частичками материала происходит выделение тепловой энергии, которая совместно с внешним обогревом формующих элементов приводит к плавлению связующего.

После того как материал перешел в вязкопластичное состояние, он под действием давления распределяется в пресс-форме образуя монолитную и уплотненную структуру.

Процесс отверждения заключается в протекании реакции сшивки макромолекул вследствие поликонденсации между свободными функциональными группами связующего или отвердителя и связующего (двухкомпонентные системы). Реакция происходит под действием тепла, с выделением низкомолекулярных, летучих веществ: вода, формальдегид, аммиак, метанол и др.

Дата добавления: 2018-04-05; просмотров: 830; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!