Обмер силоса и определение его объема

Заготовленный силос приходуется только после окончания заквашивания и осадки массы – через 20 дней после завершения загрузки [4]. Еще до начала загрузки должны быть определены и занесены в инвентарную опись глубина (высота) и ширина (диаметр) сооружения.

Количество заготовленного силоса определяют путем умножения объема готового силоса на его вес в 1 м3. Объёмный вес силосной массы обычно равен 0,6-0,7 т/м3. Силос приходуется по актам. В актах обязательно указывается дата их составления; тип и номер силосного сооружения по инвентаризации; вид сырья, из которого приготовлен силос; дата начала и окончания закладки силоса; объем силоса в сооружении

(в м3); принятый для расчета вес силоса в 1 м3; общий вес силоса в данном сооружении. В приемке силоса обязательно должен участвовать зоотехник предприятия.

При определении объёма силоса в зависимости от типа сооружения для расчетов используются следующие показатели.

Об. – объём силоса, искомая величина

д1 – длина траншеи понизу, м

д2 – длина траншеи на уровне поверхности силоса, м

д3 – длина траншеи поверху, м

ш1 – ширина траншеи понизу, м

ш2 – ширина траншеи на уровне поверхности силоса, м

ш3 – ширина траншеи поверху, м

в1 – глубина траншеи, м

в2 – глубина траншеи на уровне поверхности силоса, м

в3 – средняя высота слоя силоса выше краев траншеи, м

D – диаметр башни, м

П – 3,14 (отношение длины окружности к радиусу)

|

|

|

Полузаглубленные траншеи от наземных отличаются тем, что их стены на 1-1,5 м заглубляют в землю.

Если верхний край силосной массы находится на уровне краёв траншеи или ниже их, для определения объема используется формула :

| Об. = | Д1+Д2 | * | Ш1+Ш2 | * В2 , |

|

| 2 | 2 |

Если верхний край силосной массы выше уровня краёв траншеи, используется формула :

| Об. = | Д1+Д3 | * | Ш1+Ш3 | * В1 + | 2 | *В3*Д3*Ш3 |

|

| 2 | 2 | 3 |

Объём силоса в башнях определяют по формуле (3):

| Об. = | П*D2 | * В2 , |

|

| 4 |

Варианты исходных данных для расчетов представлены в таблице 12.5

Зная объем траншеи, определяют вес силоса путем умножения объема на вес 1 м3..

Таблица 12.5 – Исходные данные для выполнения задания

| Тип сооружения | Траншея | Башня | |||||||||||||

| степень загрузки | ниже краёв | выше краёв | ниже | ||||||||||||

| Показатели | д1 | д2 | ш1 | ш2 | в2 | д1 | д3 | ш1 | ш3 | в1 | в3 | D | в2 | ||

| № варианта | 1 | 55 | 60 | 10 | 10,5 | 3,0 | 55 | 70 | 12 | 12,5 | 3,0 | 1,0 | 8,0 | 8,0 | |

| 2 | 57 | 60 | 10 | 10,5 | 3,0 | 57 | 70 | 12 | 12,5 | 3,0 | 1,0 | 10,0 | 8,0 | ||

| 3 | 57 | 62 | 12 | 12,5 | 3,0 | 57

| 72 | 14 | 14,5 | 3,0 | 1,0 | 10,0 | 9,0 | ||

| 4 | 57 | 62 | 12 | 12,5 | 3,5 | 57 | 72 | 14 | 14,5 | 3,0 | 1,5 | 10,0 | 10,0 | ||

| 5 | 55 | 60 | 10 | 10,5 | 3,5 | 55 | 70 | 12 | 12,5 | 3,0 | 0,5 | 9,0 | 8,0 | ||

| 6 | 57 | 60 | 10 | 10,5 | 3,5 | 57 | 70 | 12 | 12,5 | 3,0 | 0,5 | 11,0 | 8,0 | ||

| 7 | 57 | 62 | 12 | 12,5 | 3,5 | 57 | 72 | 14 | 14,5 | 3,0 | 0,5 | 11,0 | 9,0 | ||

| 8 | 57 | 62 | 12 | 12,5 | 4,0 | 57 | 72 | 14 | 14,5 | 3,0 | 1,0 | 11,0 | 10,0 | ||

| 9 | 60 | 65 | 10 | 10,5 | 3,0 | 55 | 70 | 15 | 15,5 | 3,0 | 1,0 | 8,0 | 12,0 | ||

| 10 | 62 | 65 | 10 | 10,5 | 3,0 | 57 | 70 | 15 | 15,5 | 3,0 | 1,0 | 10,0 | 12,0 | ||

| 11 | 62 | 67 | 12 | 12,5 | 3,0 | 57 | 72 | 17 | 17,5 | 3,0 | 1,0 | 10,0 | 13,0 | ||

| 12 | 62 | 67 | 12 | 12,5 | 3,5 | 57 | 72 | 17 | 17,5 | 3,0 | 1,5 | 10,0 | 14,0 | ||

| 13 | 55 | 60 | 11 | 11,5 | 3,0 | 60 | 70 | 12 | 12,5 | 3,0 | 1,0 | 8,0 | 15,0 | ||

| 14 | 57 | 60 | 11 | 11,5 | 3,0 | 62 | 70 | 12 | 12,5 | 3,0 | 1,0 | 10,0 | 15,0 | ||

| 15 | 57 | 62 | 13 | 13,5 | 3,0 | 62 | 72 | 14 | 14,5 | 3,0 | 1,0 | 10,0 | 16,0 | ||

| 16 | 57 | 62 | 13 | 13,5 | 3,5 | 62 | 72 | 14 | 14,5 | 3,0 | 1,5 | 10,0 | 17,0 | ||

Основные элементы технологии заготовки силоса

|

|

|

Технологический процесс заготовки силоса складывается из следующих технологических операций: скашивание с измельчением растений; транспортировка зеленой массы к силосохранилищу; укладка, уплотнение и укрытие силосуемой массы.

У каждой операции имеются свои параметры, корректируя которые можно существенно повлиять на уровень потерь корма или его себестоимости:

1. Уборка зеленой массы для силоса производится силосоуборочными комбайнами. Чем быстрее движется комбайн, тем меньше степень измельчения массы и, соответственно, хуже её уплотнение и последующее хранение. Это особенно актуально при низкой влажности (65 %). С другой стороны, при медленном движении уборка затягивается, возрастает риск потерь из-за погодных условий.

2. Транспортировка зеленой массы до места закладки в траншеи производится грузовым автотранспортом. Высокое содержание воды в корме приводит к тому, что даже небольшое удаление посевов силосных культур от хранилища приводит к резкому возрастанию затрат на уборку. Размещение силосных культур возле ферм с одной стороны осложняет соблюдение правильного севооборота, с другой стороны – упрощает использование органических удобрений.

|

|

|

3. Укладка силоса в траншею [2]. Успех силосования, качество и сохранность силоса во многом зависят от типа силосохранилища. Основным и наиболее удобным типом хранилищ для силоса остаются траншеи — наземные, полузаглубленные и заглубленные.

Траншеи загружают при непосредственном заезде транспорта в траншеи или с ее продольной стороны. Применяют три способа загрузки траншейных хранилищ: послойный, порционный и от центра к обоим пандусам. Послойный способ загрузки пригоден для траншей небольшой длины и вместимостью до 500 т. Загружаемая масса при этом распределяется равномерным слоем по всей длине и ширине траншеи.

Траншеи средней вместимости (750—1000 т) загружают, начиная с центра. В первый день на всю высоту загружают среднюю часть траншеи, в последующие дни загрузку ведут в обе стороны к торцам.

Траншеи вместимостью более 1000 т целесообразно загружать порционно, начиная от одного торца. Ежедневно заполняют часть траншеи на всю ее ширину и высоту, после тщательной трамбовки сенаж укрывают пленкой. На следующий день закладывают очередную порцию и так — до полной загрузки траншеи. Хранилище заполняют за 3—4 дня.

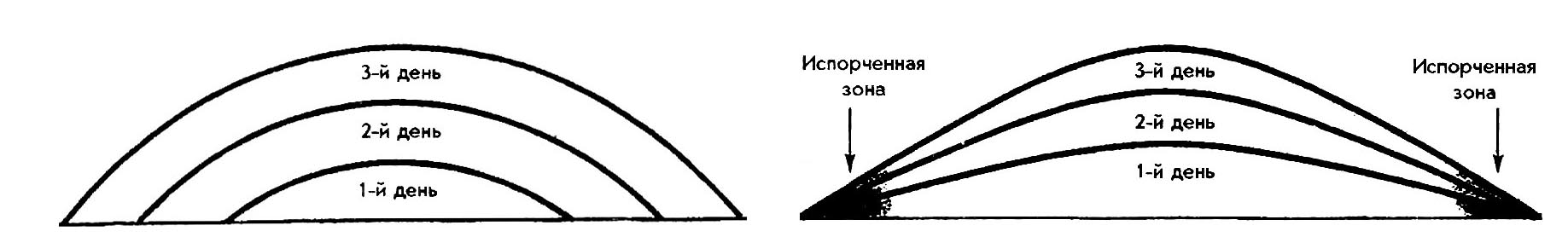

Выбирая место выгрузки массы, и распределяя её трактором, следует стремиться к тому, чтобы на концах был как можно больший наклон. Иначе масса на этих участках будет испорчена (рисунок 5).

| | |

| А. | Б. |

| Рисунок 5 – Правильная (А) и неправильная (Б) укладка силосной массы | |

4. Добавление консервантов. Может значительно улучшить консервацию трудносилосуемых культур, например бобовых трав. В последние годы этот прием в практике не применяется из-за высокой стоимости реагентов.

5. Трамбовка [2]. Масса уплотняется колёсами тяжелых тракторов с узкими шинами и максимальным давлением внутри них. Рабочая скорость 2-5 км/ч. Масса используемого трактора должна быть тем выше, чем ниже влажность массы и чем выше производительность уборочной техники. При низкой влажности сырья (65 %) необходимая масса трактора вычисляется по формуле (4):

| М = | П |

| (4) |

| 3 |

где: М – масса трактора, т; П – производительность уборочной техники, т/ч.

Во все дни закладки кроме последнего масса вдоль стенок должна распределяться более высоким слоем для лучшего уплотнения, потому что между стенкой и пленкой будет проникать воздух. В последний день следует увеличивать высоту массы в середине хранилища (рисунок 6).

|

| |

| А. | Б. |

| Рисунок 6 – Трамбовка массы в два этапа: А – первый этап, дополнительное уплотнение массы вдоль стенок с первого до предпоследнего дня закладки; Б – второй этап, в последний день закладки повышают уровень середины относительно краёв. | |

6. После закладки силосуемой массы на хранение ее необходимо герметично укрыть. Траншею укрывают цельносварным полотном из полимерной (полиэтиленовой, полихлорвиниловой) пленки. Чтобы исключить повреждение пленки грызунами, рекомендуется по ее поверхности рассыпать известь слоем 0,5 см. Сверху траншею укрывают слоем соломы (0,3—0,5 м), которая предотвращает промерзание верхнего слоя, и почвой слоем 0,1 м или торфом (0,15 м).

Дата добавления: 2018-04-05; просмотров: 4838; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!