Состав и применение мягких припоев

| Марка | Состав,% | t | Области применения | ||

| Sn | Sb | Pb | |||

| ПОС 61 («третник» | 61 | 0,2 | ост. | 190 | Пайка посуды, медицинской аппаратуры |

| ПОС 40 | 40 | 1,5 | ост. | 240 | Пайка медных проводов, латуни |

| ПОС 30 | 30 | 1,5 | ост. | 260 | Пайка меди, железа и др. |

Твердые припои имеют повышенную температуру плавления и спай с более высокой прочностью. Примером таких припоев являются сплавы серебро – медь – цинк (табл.21). Они используются при пайке электрических приборов. В этих случаях электропроводность спая не должна уменьшаться по сравнению со спаиваемыми материалами.

Таблица 21

Состав и свойства твердых припоев Ag – Cu – Zn

| Марка | Состав,% | Температура кристаллизации, | Удельное электросопротивление, Ом | ||

| Ag | Cu | Zn | |||

| ПСр-45 | 45 | 30 | 25 | 660…725 | 0,097 |

| ПСр-25 | 25 | 40 | 35 | 745…775 | 0,069 |

| ПСр-10 | 10 | 52 | 38 | 815…850 | 0,065 |

ГЛАВА 6

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Пластические массы

Пластические массы (пластмассы) являются одной из разновидностей полимерных материалов. Органические полимеры построены из элементарных многократно повторяющиеся звеньев, связанных между собой ковалентными связями остатков молекул низкомолекулярных веществ (мономеров). Длину макромолекул выражают средним числом звеньев мономера, которое называют степенью полимеризации.

|

|

|

В зависимости от строения и внешних условий полимеры могут находиться в аморфном или кристаллическом состояниях. Аморфное состояние полимера характеризуется отсутствием упорядоченности в расположении макромолекул.

Кристаллическое состояние значительно отличается от упорядоченного кристаллического состояния низкомолекулярных веществ. Для крис- таллических полимеров характерна лишь частичная упорядоченность макромолекул, так как процессу кристаллизации препятствует длинноцепное строение макромолекул. Под кристалличностью полимеров понимают упорядоченное расположение некоторых отдельных участков цепных макромолекул. Одна и та же макромолекула может проходить через кристаллические и аморфные участки.

В кристаллическом полимере всегда имеются аморфные области и можно говорить лишь о степени его кристалличности. Степень крис- талличности может меняться у одного и того же полимера в зависимости от внешних условий. Например, при растяжении полимерного образца происходит взаимная ориентация макромолекул, способствующая их упорядоченному параллельному расположению, и кристалличность полимера возрастает. Это свойство полимеров используется при вытяжке волокон для придания им повышенной прочности.

|

|

|

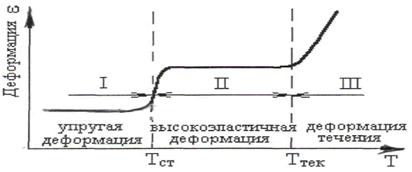

Для аморфных полимеров в зависимости от температуры (и величины механического напряжения) возможны три физических (деформационных) состояния: стеклообразное, высокоэластичное и вязкотекучее (рис.123). Практическое применение полимеров определяется тем, в каком из этих состояний находится данный полимер при температуре его использования.

Рис.123.Физические состояния полимеров с линейным строением макромолекул:  -стеклообразное;

-стеклообразное;  -высокоэластичное;

-высокоэластичное;  -вязкотекучее.

-вязкотекучее.

Для стеклообразных полимеров характерны относительно небольшие упругие деформации (1…10%). Причем полимерные стекла отличаются повышенной прочностью от низкомолекулярных стеклообразных тел, которые разрушаются при деформировании уже на 0,1…1,0%. Полимеры в стеклообразном состоянии применяются в производстве пластмасс.

Высокоэластичные полимеры способны обратимо деформироваться на сотни процентов, т.е. проявляют высокоэластичную деформацию. В высокоэластичном состоянии в условиях эксплуатации находятся все каучуки и резины. Это состояние характерно лишь для полимеров.

|

|

|

В вязкотекучем состоянии полимер ведет себя как очень вязкая жидкость, которая под действием силы проявляет необратимую деформацию (деформацию течения). Это состояние реализуется обычно при повышенных температурах и используется для переработки полимеров в изделия.

Структура полимеров имеет многоуровневое строение. Следует выде- лить три уровня структуры:

Молекулярный уровень. Первичным элементом полимерной структуры является повторяющееся молекулярное образование определенного хими- ческого состава – звено.

Технологический уровень. Макромолекулы полимеров имеют цепное строение и в пространстве находятся в виде волокон, вытянутых или свернутых, перепутанных или упорядоченных, линейных, разветвленных или «сшитых» поперечными ковалентными связями.

Надмолекулярный уровень. На этом уровне следует рассматривать совокупность явлений, связанных с межмолекулярными взаимодействиями. Это процессы упорядочения и аморфизации структуры, явления структурных превращений в полимерах. Взаимное расположение и характер взаи- модействия макромолекул и их агрегатов называют надмолекулярной структурой полимеров. Макромолекулы в разных физических состояниях полимеров расположены более или менее упорядоченно и, строго говоря, аморфных полимеров, т.е. полностью неупорядоченных, не существует.

|

|

|

Термопластические пластмассы

Основу термопластичных пластмасс составляют полимеры с линейной или разветвленной структурой, иногда в состав полимеров вводят пластификаторы. Термопласты имеют ограниченную рабочую температуру, выше 60…70  С начинается резкое снижение физико – механических свойств. Более теплостойкие структуры могут работать до 150…250

С начинается резкое снижение физико – механических свойств. Более теплостойкие структуры могут работать до 150…250  С, а термостойкие с жесткими цепями и циклические структуры устойчивы до 400…600

С, а термостойкие с жесткими цепями и циклические структуры устойчивы до 400…600  С. Термопласты делят на неполярные и полярные. К неполярным термопластам относятся полиэтилен, полипропилен, полистирол и фто- ропласт – 4.

С. Термопласты делят на неполярные и полярные. К неполярным термопластам относятся полиэтилен, полипропилен, полистирол и фто- ропласт – 4.

Полиэтилен (– СН  – СН

– СН  –)

–)  – продукт полимеризации бесцветного газа этилена, относящийся к кристаллизующимся полимерам. По плотности полиэтилен подразделяют на полиэтилен низкой плотности, получаемый в процессе полимеризации при высоком давлении (ПЭВД), содержащий 55…65% кристаллической фазы, и полиэтилен высокой плотности, получаемый при низком давлении (ПЭНД), имеющий кристалличность до 74…95%.

– продукт полимеризации бесцветного газа этилена, относящийся к кристаллизующимся полимерам. По плотности полиэтилен подразделяют на полиэтилен низкой плотности, получаемый в процессе полимеризации при высоком давлении (ПЭВД), содержащий 55…65% кристаллической фазы, и полиэтилен высокой плотности, получаемый при низком давлении (ПЭНД), имеющий кристалличность до 74…95%.

Недостатком полиэтилена является его подверженность старению. Для защиты от старения в полиэтилен вводят стабилизаторы и ингибиторы (2…3% сажи замедляют процессы старения в 30 раз). Под действием ионизирующего излучения полиэтилен твердеет, приобретает большую прочность и теплостойкость. Полиэтилен применяют для изготовления труб, литых и прессованных несиловых деталей, пленок, он служит покрытием на металлах для защиты от коррозии, влаги, электрического тока.

Полипропилен (–СН  – СНСН

– СНСН  –)

–)  является производной этилена. Применяя металлоорганические катализаторы, получают полипропилен, содержащий значительное количество стереорегулярной структуры. Это жесткий нетоксичный материал с высокими физико-механическими свойствами. Полипропиленовые пленки прочны и более газонепроницаемы, чем полиэтиленовые, а волокна эластичны, прочны и химически стойки. Недостатком пропилена является его невысокая морозостойкость (от -10 до -20

является производной этилена. Применяя металлоорганические катализаторы, получают полипропилен, содержащий значительное количество стереорегулярной структуры. Это жесткий нетоксичный материал с высокими физико-механическими свойствами. Полипропиленовые пленки прочны и более газонепроницаемы, чем полиэтиленовые, а волокна эластичны, прочны и химически стойки. Недостатком пропилена является его невысокая морозостойкость (от -10 до -20  С). Полипропилен применяют для изготовления труб, конструкционных деталей автомобилей, мотоциклов, холодильников, корпусов насосов, различных емкостей и др. Пленки используют в тех же целях, что и полиэтиленовые.

С). Полипропилен применяют для изготовления труб, конструкционных деталей автомобилей, мотоциклов, холодильников, корпусов насосов, различных емкостей и др. Пленки используют в тех же целях, что и полиэтиленовые.

Полистирол (–СН  – СНС

– СНС  Н

Н  –)

–)  твердый, жесткий, прозрачный, аморфный полимер. Удобен для механической обработки, хорошо окрашивается. Полистирол наиболее стоек к воздействию ионизирующего излучения по сравнению с другими термопластами (присутствие в макромолекулах фенильного радикала С

твердый, жесткий, прозрачный, аморфный полимер. Удобен для механической обработки, хорошо окрашивается. Полистирол наиболее стоек к воздействию ионизирующего излучения по сравнению с другими термопластами (присутствие в макромолекулах фенильного радикала С  Н

Н  ). Недостатками полистирола являются его невысокая теплостойкость, склонность к старению, образованию трещин.

). Недостатками полистирола являются его невысокая теплостойкость, склонность к старению, образованию трещин.

Ударопрочный полистирол представляет собой блоксополимер стирола с каучуком (УПС). Такой материал имеет в 3…5 раз более высокую ударную вязкость и в 10 раз более высокое относительное удлинение по сравнению с обычным полистиролом. Высокопрочные АБС – пластики (акрило- нитрилбутадиенстирольные) отличаются повышенной химической стойкостью и светотермостабильностью. Однако такие сополимеры имеют более низкие диэлектрические свойства по сравнению с чистым полистиролом.

Из полистирола изготовляют детали для радиотехники, телевидения и приборов, детали машин, сосуды для воды и химикатов, пленки для электроизоляции.

Фторопласт -4 (фторлон – 4), политетрафторэтилен (–CF  –CF

–CF  –)

–)  является аморфно-кристаллическим полимером. До температуры 250

является аморфно-кристаллическим полимером. До температуры 250  С скорость кристаллизации мала и не влияет на его механические свойства, поэтому длительно эксплуатировать фторопласт – 4 можно до температуры 250

С скорость кристаллизации мала и не влияет на его механические свойства, поэтому длительно эксплуатировать фторопласт – 4 можно до температуры 250  С. Разрушение материала происходит при температуре выше 415

С. Разрушение материала происходит при температуре выше 415  С. Аморфная фаза находится в высокоэластическом состоянии, что придает фторопласту – 4 относительную мягкость. При весьма низких температурах (до -269

С. Аморфная фаза находится в высокоэластическом состоянии, что придает фторопласту – 4 относительную мягкость. При весьма низких температурах (до -269  С) пластик не охрупчивается. Фторопласт – 4 стоек к действию растворителей, кислот, щелочей, окислителей. Это наиболее высо- кокачественный диэлектрик. Фторопласт – 4 обладает очень низким коэф- фициентом трения (

С) пластик не охрупчивается. Фторопласт – 4 стоек к действию растворителей, кислот, щелочей, окислителей. Это наиболее высо- кокачественный диэлектрик. Фторопласт – 4 обладает очень низким коэф- фициентом трения (  = 0,04), который не зависит от температуры (до 327

= 0,04), который не зависит от температуры (до 327  С, когда начинает плавиться кристаллическая фаза). Фторопласт - 4 применяют для изготовления труб, вентилей, кранов, насосов, мембран, уплотнительных прокладок, а также подшипников и втулок применительно в маши- ностроении.

С, когда начинает плавиться кристаллическая фаза). Фторопласт - 4 применяют для изготовления труб, вентилей, кранов, насосов, мембран, уплотнительных прокладок, а также подшипников и втулок применительно в маши- ностроении.

К полярным пластмассам относятся фторопласт-3, органическое стекло, поливинилхлорид, полиамиды, полиуретаны, полиэтилентерефталат, поликарбонат, полиарилаты, пентапласт, полиформальдегид.

Фторопласт – 3 (фторлон-3) – полимер трифторхлорэтилена, имеет формулу (–CF  –CFCl–)

–CFCl–)  . Фторопласт - 3, медленно охлажденный после формования, имеет кристалличность около 80…85%, а закаленный – 30…40%. Интервал рабочих температур от -105 до 70

. Фторопласт - 3, медленно охлажденный после формования, имеет кристалличность около 80…85%, а закаленный – 30…40%. Интервал рабочих температур от -105 до 70  С. При температуре 315

С. При температуре 315  С начинается термическое разрушение. Фторопласт - 3 используют как низкочастотный диэлектрик, кроме того, из него изготовляют трубы, шланги, клапаны, насосы, защитные покрытия металлов и др.

С начинается термическое разрушение. Фторопласт - 3 используют как низкочастотный диэлектрик, кроме того, из него изготовляют трубы, шланги, клапаны, насосы, защитные покрытия металлов и др.

Органическое стекло – это прозрачный аморфный термопласт на основе сложных эфиров акриловой и метакриловой кислот. Чаще всего применяется полиметилметакрилат, иногда пластифицированный дибутил- фталатом. Материал более чем в 2 раза легче минеральных стекол (1180кг/м  ), отличается высокой атмосферостойкостью, оптически прозрачен (светопрозрачность 92%), пропускает 75% ультрафиолетового излучения. При температуре 80

), отличается высокой атмосферостойкостью, оптически прозрачен (светопрозрачность 92%), пропускает 75% ультрафиолетового излучения. При температуре 80  С органическое стекло начинает размягчаться; при температуре 105…150

С органическое стекло начинает размягчаться; при температуре 105…150  С появляется пластичность, что позволяет формовать из него различные детали. Органическое стекло используют в само- летостроении, автомобилестроении. Из него изготовляют светотехнические детали, оптические линзы и др. На основе полиметилметакрилата получают самоотверждающиеся пластмассы: АСТ, стиракрил, АКР. Указанные мате- риалы применяют для изготовления штампов, литейных моделей и абразивного инструмента.

С появляется пластичность, что позволяет формовать из него различные детали. Органическое стекло используют в само- летостроении, автомобилестроении. Из него изготовляют светотехнические детали, оптические линзы и др. На основе полиметилметакрилата получают самоотверждающиеся пластмассы: АСТ, стиракрил, АКР. Указанные мате- риалы применяют для изготовления штампов, литейных моделей и абразивного инструмента.

Полиамиды – кристаллизующиеся полимеры. При одноосной ориен- тации получаются полиамидные волокна, нити, пленки. Свойства разных видов полиамидов довольно близки. Они имеют низкий коэффициент трения (  < 0,05), продолжительное время могут работать на истирание; кроме того, полиамиды ударопрочны и способны поглощать вибрацию. Стойки к щелочам, бензину, спирту; устойчивы в тропических условиях. Из полиамидов изготовляют шестерни, втулки, подшипники, болты, гайки, шкивы и др. Полиамиды используют в электронно-технической промыш- ленности, медицине и, кроме того, как антифрикционные покрытия металлов.

< 0,05), продолжительное время могут работать на истирание; кроме того, полиамиды ударопрочны и способны поглощать вибрацию. Стойки к щелочам, бензину, спирту; устойчивы в тропических условиях. Из полиамидов изготовляют шестерни, втулки, подшипники, болты, гайки, шкивы и др. Полиамиды используют в электронно-технической промыш- ленности, медицине и, кроме того, как антифрикционные покрытия металлов.

Поликарбонат – сложный полиэфир угольной кислоты; выпускается под названием дифлон. Это кристаллический полимер, которому при плавлении и последующем охлаждении можно придать аморфную структуру. Такой материал становится стеклообразным и прозрачным. Свойства поликарбонатов своеобразны: им присущи гибкость и одновременно прочность и жесткость. Отличается высокой ударной вязкостью. При длительном нагреве, вплоть до температуры размягчения, образцы сохраняют свои размеры и остаются эластичными при низких температурах. Из поликарбоната изготовляют шестерни, подшипники, автодетали, радиодетали и т.д. Его можно использовать в криогенной технике для работы в среде жидких газов.

Другие виды полярных пластмасс рассмотрены в специальной литературе.

Термореактивные пластмассы

В качестве связующих веществ применяют реакционно-способные олигомеры (смолы). Основными требованиями к таким связующим веществам (смолам) являются высокая адгезия, теплостойкость, химическая стойкость, электроизоляционные свойства, простота технологической переработки, небольшая усадка и отсутствие токсичности.

В производстве пластмасс широко используют фенолформаль- дегидные, кремний-органические, эпоксидные смолы, непредельные поли- эфиры и их различные модификации. Более высокой адгезией к наполнителю обладают эпоксидные смолы, которые позволяют получать армированные пластики с высокой механической прочностью. Теплостойкость стекло- пластиков на кремний – органическом связующем при длительном нагреве составляет 260…370  С, на фенолформальдегидном до 260

С, на фенолформальдегидном до 260  С, на эпоксидном до 200

С, на эпоксидном до 200  С.

С.

В зависимости от применяемого наполнителя в количестве 40…70% по массе термореактивные пластмассы можно подразделить на следующие группы: порошковые, волокнистые, слоистые, газонаполненные.

Пластмассы с порошковыми наполнителями (пресс-порошки). В качестве наполнителей применяют органические (древесная мука) и минеральные (молотый кварц, асбест, слюда, графит и др.) порошки.

Свойства порошковых пластмасс характеризуются изотропностью, невысокой механической прочностью и низкой ударной вязкостью, удовлетворительными электроизоляционными показателями. Их применяют для несиловых конструкционных и электроизоляционных деталей.

Пластмассы с волокнистыми наполнителями. К этой группе пластмасс относятся волокниты, асбоволокниты, стекловолокниты.

Волокниты представляют собой композиции из волокнистого наполнителя в виде очесов хлопка, пропитанного фенолформальдегидными смолами. По сравнению с пресс-порошками они имеют несколько повышенную ударную вязкость. Применяют для деталей общего технического назначения, работающих на изгиб и кручение (рукоятки, стойки, фланцы, направляющие втулки, шкивы, маховики и т. д.).

Асбоволокниты содержат наполнителем асбест. Связующим служит в основном фенолоформальдегидная смола. Преимуществом асбоволокнитов является повышенная теплостойкость (свыше 200  С), устойчивость к кислым средам и высокие фрикционные свойства.

С), устойчивость к кислым средам и высокие фрикционные свойства.

Стекловолокниты – это композиция, состоящая из синтетической смолы, являющейся связующим, и стекловолокнистого наполнителя. В качестве наполнителя применяют непрерывное или короткое стекловолокно. Прочность стекловолокна резко возрастает с уменьшением его диаметра. Для практических целей используют волокно диаметром 5…20 мкм с  = 600…3800 МПа и

= 600…3800 МПа и  =2,0…3,5%.

=2,0…3,5%.

Пластмассы с листовыми наполнителями. В качестве этих наполнителей используют листы бумаги в гетинаксе, хлопчатобумажные, стеклянные, асбестовые ткани в текстолите, стеклотекстолите и асбо- текстолите, древесный шпон в древеснослоистых пластиках.

Слоистые пластмассы являются силовыми конструкционными и поделочными материалами. Листовые наполнители, уложенные слоями, придают пластику анизотропность. Материалы выпускают в виде листов, плит, труб, заготовок, из которых механической обработкой получают различные детали.

Газонаполненные пластмассы. Наполнителями являются воздух или нейтральные газы.

Пенопласты имеют ячеистую структуру с изолированными порами. Основную задачу в машиностроении выполняют в качестве хороших теплоизоляторов кабин, контейнеров холодильников, рефрижераторов и т.п. Эластичные пенопласты применяют для мягких сидений, амортизаторов и др.

Сотопласты, как одну из разновидностей газонаполненных пластмасс используют как легкие заполнители в трехслойных панелях, состоящих из слоев сотопласта и приклеенной к ним несущей обшивки. Такая конструкция обеспечивает высокую жесткость и предохраняет от потери устойчивости. Для сотопластов характерны достаточно высокие теплоизоляционные и электроизоляционные свойства. Используются в авиа – и судостроении.

В состав термореактивных пластмасс (реактопластов) входят также отвердители, пластификаторы, стабилизаторы и специальные добавки.

Отвердители вводят в количестве нескольких процентов для соединения полимерных молекул поперечными ковалентными связями. В итоге образуется пространственная сетчатая структура, а молекулы отвердителя становятся частями этой сетки, т. е. происходит процесс отверждения. В качестве отвердителей используют органические перекиси и другие соединения. Отверждение в некоторых случаях происходит самопроизвольно без введения специальных веществ – отвердителей.

Пластификаторы добавляют в количестве 10…20% для уменьшения хрупкости и улучшения формуемости. Пластификаторами являются вещества, которые уменьшают межмолекулярное взаимодействие и хорошо совмещаются с полимерами. Часто пластификаторами служат эфиры, а иногда и полимеры с гибкими молекулами.

Стабилизаторы – различные органические вещества, которые вводят в количестве нескольких процентов для замедления старения, что стабилизирует свойства и удлиняет срок эксплуатации. Старение представляет необратимое изменение свойств пластмассы под влиянием среды.

Специальные добавки - смазки, красители, добавки для уменьшения статистических зарядов, уменьшения горючести, защиты от плесени, ускорители и замедлители отверждения и другие служат для изменения или усиления какого – либо свойства.

Термоэластопласты

Одной из разновидностей пластмасс являются термоэластопласты (ТЭП). Свойства этих полимеров близки к свойствам обычных резин, но изготовляются они методами формования, применяемыми для термопластов. Стадия вулканизации с образованием макромолекул сетчатого строения отсутствует.

ТЭП, вследствие особенностей строения линейных макромолекул, при пониженных температурах характеризуются интенсивными физическими взаимодействиями на отдельных участках длинных цепных макромолекул. Они играют роль поперечных связей между макромолекулами. С повышением температуры эти поперечные физические связи между макромолекулами распадаются. Макромолекулы получают возможность перемещаться, а полимерное тело становится способным к необратимой деформации течения и формованию в изделия. Примером ТЭП являются бутадиен – стирольный и изопрен – стирольный полимеры. При комнатной температуре предел прочности при разрыве составляет 25…32 МПа, а относительное удлинение 830…1000%.

Дата добавления: 2018-04-05; просмотров: 490; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

,

,  /м

/м