Описание зависимости теплоемкости жидкости этанола от температуры

Стабилизация нефти на промыслах

Добываемые нефти могут содержать в различных количествах растворенные газы (азот, кислород, сероводород, углекислоту, аргон и др.), а также легкие углеводороды. При движении нефти от забоя скважины до нефтеперерабатывающего завода из-за недостаточной герметизации систем сбора, транспорта и хранения часто полностью теряются растворенные в ней газы и происходят значительные потери легких нефтяных фракций. При этом при испарении легких фракций, таких как метан, этан и пропан, частично уносятся и более тяжелые углеводороды бутан, пентан и др.

Предотвратить потери нефти можно путем полной герметизации всех путей движения нефти. Однако некоторое несовершенство существующих систем сбора и транспорта нефти, резервуаров, технологии налива и слива не позволяют доставить нефть на переработку без потерь легких фракций. Следовательно, необходимо отобрать газы и легкие фракции нефти в условиях промысла и направить их для дальнейшей переработки [1].

Основную борьбу с потерями нефти требуется начинать с момента выхода ее из скважины. Ликвидировать потери легких фракций нефти можно в основном применением рациональных систем сбора нефти и попутного нефтяного газа, а также сооружением установок по стабилизации нефти для ее последующего хранения и транспорта. Под стабилизацией нефти следует понимать извлечение легких углеводородов, которые при нормальных условиях являются газообразными, для дальнейшего их использования в нефтехимической промышленности. Степень стабилизации нефти, т. е. степень извлечения легких углеводородов, для каждого конкретного месторождения зависит от количества добываемой нефти, содержания в ней легких углеводородов, возможности реализации продуктов стабилизации, технологии сбора нефти и газа на промысле, увеличения затрат на перекачку нефти за счет повышения вязкости после стабилизации из-за глубокого извлечения легких углеводородов, влияния стабилизации на бензиновый фактор нефти.

|

|

|

Существуют два различных метода стабилизации нефти — сепарация и ректификация.

Сепарация — отделение от нефти легких углеводородов и сопутствующих газов однократным или многократным испарением путем снижения давления (часто с предварительным подогревом нефти).

Ректификация — отбор из нефти легких фракций при однократном или многократном нагреве и конденсации с четким разделением углеводородов до заданной глубины стабилизации.

Процесс сепарации может начинаться сразу же при движении нефти, когда из нее отбирается газ, выделившийся в результате снижения давления или повышения температуры. При резком снижении давления в сепараторе значительно увеличивается количество тяжелых углеводородов, уносимых свободным газом. При быстром прохождении нефти через сепаратор возрастает количество легких углеводородов в нефти.

|

|

|

Многоступенчатая система сепарации позволяет получить на первых ступенях метан, который направляется на собственные нужды или потребителям, а на последующих ступенях — жирный газ, содержащий более тяжелые углеводороды. Жирный газ отправляется на газобензиновые заводы для последующей переработки.

При наличии газобензинового завода (с учетом затрат на содержание и эксплуатацию установок многоступенчатой сепарации) экономически целесообразно применять двухступенчатую систему сепарации.

Для стабилизации нефти на промыслах используют в основном метод сепарации. Сосуд, в котором происходит отделение газа от нефти, называют сепаратором. В сепарационных установках происходит и частичное отделение воды от нефти. Применяемые сепараторы можно условно разделить на следующие основные типы:

1) по принципу действия — гравитационные, центробежные (гидроциклонные), ультразвуковые, жалюзийные и др.;

|

|

|

2) по геометрической форме и положению в пространстве — сферические, цилиндрические, вертикальные, горизонтальные и наклонные;

3) по рабочему давлению — высокого (более 2,5 МПа), среднего (0,6 — 2,5 МПа) и низкого (0 — 0,6 МПа) давления, вакуумные;

4) по назначению — замерные и рабочие;

5) по месту положения в системе сбора — первой, второй и концевой ступеней сепарации.

В сепараторах любого типа по технологическим признакам различают четыре секции:

— основную сепарационную;

— осадительную, предназначенную для выделения пузырьков газа, увлеченных нефтью из сепарационной секции;

— секцию отбора нефти, служащую для сбора и отвода нефти из сепаратора;

— каплеуловительную, находящуюся в верхней части аппарата и служащую для улавливания капельной нефти, уносимой потоком газа.

Эффективность работы аппаратов характеризуется количеством жидкости, уносимой газом, и количеством газа, оставшегося в нефти после сепарации. Чем ниже эти показатели, тем более эффективна работа аппарата.

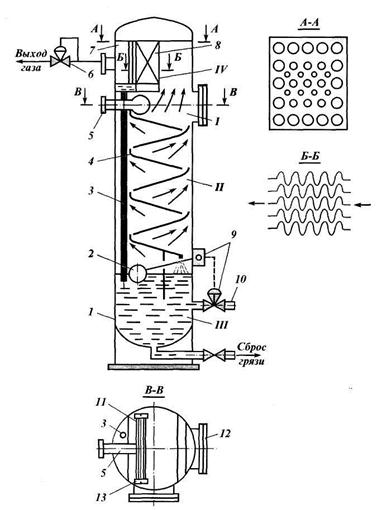

Рассмотрим конструктивные особенности промысловых сепараторов. В вертикальном цилиндрическом гравитационном сепараторе (рисунок 1) газонефтяная смесь через патрубок поступает в раздаточный коллектор и через щелевой выход попадает в основную сепарационную секцию I. В осадительной секции II из нефти при ее течении по наклонным плоскостям происходит дальнейшее выделение окклюдированных пузырьков газа. Разгазированная нефть поступает в секцию ее сбора III, из которой через патрубок отводится из сепаратора. Газ, выделившийся из нефти на наклонных плоскостях, попадает в каплеуловительную секцию IV, проходит через жалюзийную насадку и по трубопроводу выходит из сепаратора. Капли нефти, захваченные потоком газа и неуспевающие осесть под действием силы тяжести, в жалюзийных решетках прилипают к стенкам и стекают по дренажной трубке в секцию сбора нефти.

|

|

|

1 — корпус; 2 — поплавок; 3 — дренажная трубка; 4 — наклонные плоскости; 5 — патрубок для ввода газожидкостной смеси; 6 — регулятор давления; 7 — перегородка для выравнивания скорости газа; 8 — жалюзийная насадка; 9 — регулятор уровня; 10 — патрубок для сброса нефти;

11 — раздаточный коллектор; 12 — люк; 13 — заглушка; секции:

I — сепарационная; II — осадительная; III — отбора нефти;

IV — каплеуловительная

Рисунок 1 – Вертикальный сепаратор

Гидроциклонный двухъемкостный сепаратор (рисунок 2) применяют на промыслах для работы на I ступени сепарации. Газонасыщенная нефть через тангенциальный вход поступает в гидроциклонную головку, где за счет центробежных сил нефть и газ разделяются на самостоятельные потоки. В верхнюю емкость нефть и газ поступают раздельно. Нефть по направляющей полке стекает на уголковый разбрызгиватель, в котором поток нефти разбивается на отдельные струи и происходит дальнейшее выделение газа. По сливной полке разгазированная нефть собирается в нижней емкости сепаратора. При достижении определенного объема нефти в нижней емкости поплавковый регулятор уровня через исполнительный механизм направляет дегазированную нефть в отводной трубопровод. Газ, отделившийся от нефти в дегазаторе, проходит в верхней емкости перфорированные перегородки, где происходит выравнивание скорости газа и частичное выпадение жидкости. Окончательная очистка газа происходит в жалюзийной насадке 7. Отделенная от газа жидкость по дренажной трубке 10 стекает в нижнюю емкость 9.

| 1 — тангенциальный ввод газонефтяной смеси; 2 — головка гидроциклона; 3 — отбойный козырек для газа; 4 — направляющий патрубок; 5 — верхняя емкость сепаратора; 6 — перфорированные сетки для улавливания капельной жидкости; 7 — жалюзийная насадка; 8 — отвод газа; 9 — нижняя емкость гидроциклона; 10 — дренажная трубка; 11 — уголковые разбрызгиватели; 12 — направляющая полка; 13 — перегородка; 14 — исполнительные механизмы Рисунок 2 – Гидроциклонный двухъемкостный сепаратор |

Падение давления в сборных коллекторах в результате движения по ним газонефтяной смеси может приводить к частичному выделению газа из нефти. В этом случае в сепарационную установку можно подавать нефть и газ разделенными потоками. Такой принцип использован на блочных сепарационных установках с предварительным отбором газа. Газожидкостная смесь от скважин поступает в устройство предварительного отбора газа, которое расположено на наклонном участке подводящего трубопровода. Устройство предварительного отбора газа представляет собой отрезок подводящего трубопровода значительно большего диаметра, чем основная подводящая линия, установленный под углом 3 — 4 ° к горизонту, с вертикально приваренной газоотводной вилкой, которая соединена трубопроводом с каплеуловительной секцией. Предварительно отобранный газ проходит через каплеуловитель, где в жалюзийных насадках отделяется от капельной влаги. Нефть вместе с газом, не успевшим выделиться из нефти и не попавшим в газоотводную вилку, поступает в технологическую емкость, в которой на диффузоре и наклонных полках скорость потока снижается и происходит интенсивное разгазирование. Выделившийся в технологической емкости газ также проходит через каплеуловитель.

Разработано и применяется большое число аппаратов для разгазирования и частичного обезвоживания нефти перед подачей ее на установку подготовки товарной нефти.

Для повышения эффективности процесса сепарации в горизонтальных сепараторах используют гидроциклонные устройства. Гидроциклонные сепараторы могут быть одноёмкостные и двухемкостные.

Одноёмкостные гидроциклонные сепараторы могут применять на первой ступени сепарации, а для нефтей с большими газовыми факторами – на второй и третьей ступени. Сепаратор состоит из одной или нескольких гидроциклонных головок и технологической ёмкости (рисунок 3).

1 – штуцер ввода сырья; 2 – корпус гидроциклона; 3 – направляющий патрубок; 4 – корпус сепаратора; 5 – распределительные решётки; 6 – каплеотбойники; 7 – штуцер вывода газа; 8 – сливные полки; 9 – штуцер вывода нефти; 10 – люк-лаз

Рисунок 3 – Схема гидроциклонного одноёмкостного сепаратора

Газонефтяной поток (рисунок 3) входит тангенциально через штуцер 1 в корпус гидроциклона 2, диаметр которого 250 мм. Благодаря такому способу ввода смесь приобретает вращательное движение вокруг патрубка 3, образуя нисходящий вихрь. Более тяжёлая нефть прижимается к стенкам гидроциклона 2, а газовый вихрь, вращаясь, движется в центре. Под действием центробежной силы газ выделяется из стекающей пленки. В нижней части циклона предусмотрены устройства для предотвращения смешения газа с нефтью (на схеме не показаны).

Далее газовый и нефтяной потоки раздельно поступают в корпус сепаратора 4. Более лёгкий газ направляется вверх, проходит распределительные решетки 5, каплеотбойники 6 и выходит из сепаратора через штуцер 7. Решетки 5 нужны для выравнивания скорости газового потока путем распределения его по всему сечению аппарата и вместе с каплеотбойниками 6 улавливают капли жидкости.

Более тяжёлая нефть поступает на сливные полки 8, стекает тонким слоем и освобождается от пузырьков газа. Кроме этого, полки обеспечивают равномерное поступление нефти в нижнюю часть ёмкости и уменьшают пенообразование. Разгазированная нефть выводится из сепаратора через штуцер 9.

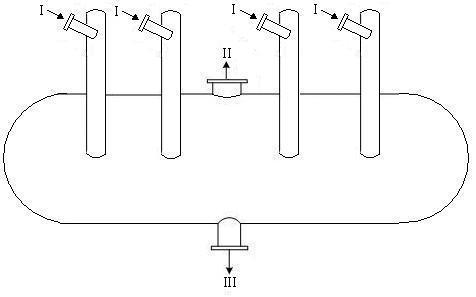

Гидроциклонных головок в сепараторе может быть несколько, схема такого аппарата приведена на рисунке 4.

I – газонефтяная смесь; II – газ; III - нефть

Число гидроциклонов может быть 4, 6 или 8. Условное обозначение таких сепараторов следующее: например, ГС-4-1600-0,6, где ГС – гидроциклонный сепаратор, 4 – число гидроциклонных головок, 1600 – внутренний диаметр корпуса сепаратора в мм, 0,6 – рабочее давление в МПа

Рисунок 4 – Схема одноёмкостного гидроциклонного сепаратора с несколькими гидроциклонами

Гидроциклонные двухъёмкостные сепараторы применяются на автоматизированных замерных установках типа «Спутник», после которых нефть и газ снова смешиваются и транспортируются на ДНС или УПН. Схема такого сепаратора приведена на рисунке 5.

Нефтегазовый поток, разделенный в гидроциклоне 1, поступает в верхнюю ёмкость сепаратора. Нефть по сливной полке 2 попадает на разбрызгиватель 3, где поток разбивается на отдельные струйки. Отбойники 4 изолируют зону разбрызгивателя от зоны движения газового потока. Далее нефть через сливной патрубок 5 попадает в нижнюю ёмкость сепаратора. Там по сливной полке 6 нефть сначала поступает в отсек 7, где улавливается грязь и механические примеси, а затем через перегородку 8 нефть поступает в отсек сбора 9 и выходится через штуцер 10.

I – нефтегазовая смесь; II – газ; III – нефть; 1 – гидроциклон; 2 – сливная полка; 3 – разбрызгиватель; 4 – каплеотбойники; 5 – сливной патрубок; 6 – сливная полка; 7 – отсек для улавливания мехпримесей; 8 – перегородка; 9 – отсек для сбора нефти; 10 – штуцер для вывода разгазированной нефти; 11 – штуцер для сброса грязи и мехпримесей; 12 и 15 – дренажные патрубки; 13 – перфорированные сетки; 14 – жалюзийная насадка; 16 – штуцер для отвода газа; 17– люк-лаз

Рисунок 5 – Схема гидроциклонного двухъёмкостного сепаратора:

Газ на выходе из гидроциклона проходит три зоны. Сначала в зоне грубой очистки (до сеток 13) за счет резкого снижения скорости крупные капли нефти осаждаются под действием гравитационных сил и стекают через патрубок 12 в нижнюю ёмкость. Во второй зоне газ очищается от мелких капель, проходя через перфорированные сетки 13. В третьей зоне газ проходит жалюзийную насадку 14, где задерживаются более мелкие капли. Уловленные таким образом во второй и третьей зонах капли нефти стекают через патрубок 15 в нижнюю ёмкость. Газ выходит из сепаратора через штуцер 16.

Сепараторы такого типа могут иметь следующие обозначения, например: СУ-2-3000-2,5, где СУ – сепарационная установка, 2 – двухъёмкостная, 3000 – производительность в м3/сутки, 2,5 – рабочее давление в МПа. На ДНС применяют, например, СУН-2-1500-0,6, где СУН – сепарационная установка с насосной откачкой, остальные обозначения аналогичные. Разработаны и другие модификации гидроциклонных сепараторов.

По мере разработки месторождения растет обводнённость нефти. Основную массу пластовой воды лучше отделить от нефти как можно раньше – до поступления нефти на ЦППН, так как нагрев нефти с балластной водой приводит к большим затратам энергии.

Предварительный сброс пластовой воды осуществляется в трёхфазных сепараторах.

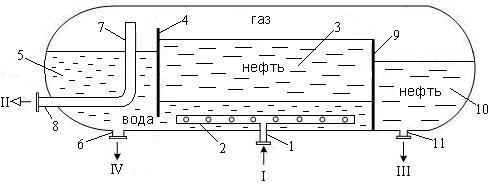

Горизонтальные трехфазные сепараторы применяются на ДНС и УПН до нагрева нефти. На рисунке 6 приведена схема трехфазного сепаратора типа БАС-1-100, где БАС – блочная автоматизированная сепарационная установка, 1 – номер модификации, 100 – объём сепаратора в м3.

I – смесь нефти, газа и воды; II – газ; III – нефть; IV – вода; 1 – штуцер ввода сырья; 2 – распределительный коллектор; 3 – сепарационный отсек; 4 и 9 – перегородки; 5 – водяной отсек; 6 – штуцер отвода пластовой воды; 7 – газоотводная линия; 8 – штуцер отвода газа; 10 – нефтяной отсек; 11 – штуцер отвода нефти

Рисунок 6 – Схема трёхфазного сепаратора

Предварительно смешанная с деэмульгатором продукция скважин поступает (рисунок 6) через штуцер 1 и коллектор 2 в сепарационный отсек 3, где происходит гравитационное разделение нефти, газа и воды. Более тяжёлая вода собирается на дне отсека 3, из которого она перетекает под перегородкой 4 в отсек 5 и отводится через штуцер 6.

Газ поднимается в верхнюю часть сепаратора и отводится по газоотводной линии 7 через штуцер 8.

Более лёгкая нефть собирается в верхнем слое жидкой фазы отсека 3, из которого через перегородку 9 нефть поступает в отсек 10 и через штуцер 11 отводится из аппарата.

Производительность такого сепаратора 2500 м3 в сутки по жидкости.

Разработаны и другие конструкции трёхфазных сепараторов [2, 3].

Описание зависимости теплоемкости жидкости этанола от температуры

Задание

Представить в табличном и графическом виде зависимость теплоемкости жидкости этанола от температуры. Вывести уравнение, описывающее зависимость, с помощью настройки «Добавить линию тренда» электронных таблиц. Рассчитать по уравнению значения теплоемкости жидкости для заданных температур.

Исходные данные представлены в таблице 1.

Таблица 1 – Исходные данные

| Температура T, °C | Теплоемкость c,

|

| 10 | 0,557 |

| 20 | 0,574 |

| 30 | 0,593 |

| 40 | 0,615 |

| 50 | 0,639 |

| 60 | 0,665 |

| 70 | 0,693 |

| 80 | 0,723 |

| 90 | 0,755 |

Выполнение задания

Зависимость теплоемкости жидкости от температуры можно выразить графически. Для этого в электронных таблицах, в меню «Вставка» выбираем точечную диаграмму с гладкими кривыми и маркерами. Нажав в области построения диаграммы левой кнопкой мыши, выбираем во всплывающем окне строку «Выбрать данные…». Во всплывающем окне нажимаем на кнопку «Добавить» и выбираем значения по оси y (теплоемкость) и x (температура).

Добавим линию тренда (полиноминальная во второй степени). Для этого наводим курсор мыши на график, нажав правую кнопку мыши, выбираем вкладку «Добавить линию тренда», где выделяем нужную нам с требованием показать уравнение на диаграмме и величину достоверности аппроксимации.

Зависимость динамической теплоемкости жидкости этанола от температуры, а также линии тренда представлены на рисунке 7.

| 1 – литературные данные; 2 – полиноминальная линия тренда Рисунок 7 – Зависимость теплоемкости этанола от температуры |

Уравнение аппроксимации для зависимости теплоемкости этанола от температуры при выборе полиноминальной линии тренда выгляди следующим:

.

.

Величина коэффициента достоверности аппроксимации: R2=1. Рассчитанные по этому уравнению, значения вязкости жидкости при заданной температуре представлены в таблице 2.

Таблица 2 – Расчетные значения теплоемкости жидкости от температуры

| Температура T, °C | Теплоемкость c,

|

| 10 | 0,557 |

| 20 | 0,574 |

| 30 | 0,593 |

| 40 | 0,614 |

| 50 | 0,637 |

| 60 | 0,662 |

| 70 | 0,689 |

| 80 | 0,718 |

| 90 | 0,749 |

Значения теплоемкости жидкости этанола от температуры, по уравнению хорошо согласуются с литературными данными.

Дата добавления: 2018-04-04; просмотров: 326; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!