Определение полезной мощности

Содержание

Введение. 4

Расчётная часть. 6

1. Выбор частоты тока. 6

2. Определение времени нагрева. 6

3. Определение полезной мощности. 8

4. Определение геометрии индуктора. 9

5. Электрический расчёт индуктора. 10

6. Расчёт охлаждения индуктора. 17

Техника безопасности. 19

Заключение. 22

Список использованных источников. 23

Приложение А.. 24

Приложение Б. 25

Введение.

Принцип индукционного нагрева заключается в преобразовании энергии электромагнитного поля, поглощаемой электропроводным нагреваемым объектом, в тепловую энергию. В установках индукционного нагрева электромагнитное поле создают индуктором, представляющим собой многовитковую цилиндрическую катушку (соленоид). Через индуктор пропускают переменный электрический ток, в результате чего вокруг него возникает изменяющееся во времени переменное магнитное поле. Поток вектора магнитной индукции, созданной индуктором, пронизывает помещённый в установку с целью нагрева объект (заготовку) и индуктирует электрическое поле. Энергия индуктированного переменного электрического поля необратимо переходит в тепловую, за счёт чего и происходит нагревание заготовки.

Индуктор изготавливают из медных трубок. Во время работы он сильно нагревается, так как сам поглащает собственное излучение и тепловое излучение от раскалённой заготовки. Для охлаждения используют воду. Она подаётся отсасыванием — этим обеспечивается безопасность в случае прожога или иной разгерметизации индуктора.

|

|

|

Индукционный нагрев металла для различных целей начиная с нагрева слябов перед прокаткой и кончая термической обработкой сортового проката является чрезвычайно перспективным. Благодаря выделению тепла в нагреваемом металле могут быть достигнуты очень высокие скорости повышения температуры при минимальном образовании окалины без возникновения значительной разности температур по сечению и, следовательно, без опасных термических напряжений.

Питание всех печей индукционного нагрева осуществляется током промышленной частоты через автотрансформаторы. В схеме питания предусмотрены конденсаторные батареи для коррекции cosφ, который равен 0,85.

Индукционный нагрев заготовок является конкурентоспособным по отношению к, например, нагреву в топливных печах, особенно в тех районах, где доступна дешёвая электроэнергия и когда предъявляют повышенные требования к качеству нагрева и потери металла с окалиной жёстко регламентируют.

Для уменьшения тепловых потерь от нагреваемых заготовок в окружающую среду предусматривается футеровка индукторов огнеупорными материалами.

|

|

|

Индукционный нагрев в прокатном производстве находит также применение для промежуточного подогрева на сортовых многоклетевых станах, где температура заготовки сильно снижается в процессе прокатки.

Так же индукционный нагрев получил очень широкое распространение для термической обработки различных деталей и проката, в частности для поверхностной закалки, для которой он исключительно удобен и эффективен.

Помимо перечисленного, метод индукционного нагрева может применяться для сверхчистой бесконтактной плавки, пайки и сварки металла, для получения опытных образцов сплавов, в ювелирном деле - обработка мелких деталей, которые могут повредиться при газопламенном или дуговом нагреве, поверхностная закалка, закалка и термообработка деталей сложной формы. Для непроизводственных задач может применяться для обеззараживания медицинского инструмента.

По технологическому назначению установки индукционного нагрева подразделяют на плавильные печи для плавки металлов и нагревательные установки для термической обработки (закалки, отпуска), для сквозного нагрева заготовок перед пластической деформацией (ковкой, штамповкой), для сварки, пайки и наплавки, для химико-термической обработки изделий и т. д.

|

|

|

Расчётная часть.

Выбор частоты тока.

Расчёт выполняется для последней «горячей» стадии сквозного нагрева, длительность которой составляет примерно 70% общего времени нагрева. В этой стадии для алюминия можно принять, что магнитная проницаемость µ = 1.

Нижний предел частоты определяем по формуле

(1.1)

(1.1)

где D2 – диаметр заготовки, м; F — коэффициент, определяемый по приложению А.

Используя метод интерполяции, находим F

Из приложения А [1] при ………….

F =

Используя приложение Б [1] выбираем рекомендуемую частоту тока, ƒ = ……………… Гц.

Определение времени нагрева.

Время сквозного нагрева заготовки зависит от допустимого (заданного) перепада температуры Δt = ˚Cмежду её поверхностью и центром сечения. Это время зависит от частоты тока, размеров и формы сечения, свойств материала, абсолютного значения температуры поверхности, а также от особенностей режима нагрева.

При сквозном нагреве обычно критерий Фурье F0 > 0,2. В этом случае время нагрева может быть рассчитано по формуле

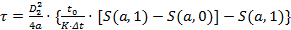

, (2.1)

, (2.1)

где K — поправочный коэффициент (для алюминия K = 1,0;

|

|

|

t0 – температура поверхности заготовки, ˚C;

Δt — перепад температуры в заготовки, ˚C;

α – коэффициент температуропроводности нагреваемого материала;

S (α, β, F0) — функция, характеризующая распределение температуры по сечению заготовки (см. приложение В [1]);

α = 1 — ε/R2 – относительная глубина активного слоя. Для цилиндрических заготовок ε = ΔK, если ΔK ≤ 0,2 · D2, и ε = 0,2 · D2, если ΔK > 0,2 · D2,. Здесь ΔK - «горячая» глубина проникновения тока в материал заготовки, м,

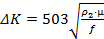

, (2.3)

, (2.3)

где ρ — удельное электросопротивление.

t0 = ˚C;

Δt = ˚C;

α определяем по таблицы 1. α = 1/град;

Прежде чем найти относительную глубину активного слоя α, необходимо найти значение ΔK по формуле (2.3).

Для отожжённых заготовок ρ = Ом · м, тогда

ΔK ≤ 0,2 · D2 ≤ 0,2 · 1,45 ≈ м

< , следовательно ε = ΔK.

Теперь определяем относительную глубину активного слоя α

S определяем по приложению В [1]. По критерию Фурье F0 = 0,2; α = 0,9; β = 1.

S ( α,1) =

β = 0 – S ( α,0) =

Рассчитываем время нагрева по формуле (2.2)

с = мин ≈ мин

Проверим значение критерия Фурье F0 при полученной величине τ = с.

> , следовательно, F0 > . Пересчёт не требуется.

Определение полезной мощности.

Полезно затраченную мощность определяют как

! Pт = М · n ·cср · tср / τ, Вт, (3.1)

где М — масса одной заготовки, кг;

tср = t0 – 0,5Δt — средняя по сечению температура заготовки, ˚C;

cср — средняя в интервале температур 0 ÷tсртеплоёмкость материала заготовки, Дж/(кг·К);

n — количество заготовок.

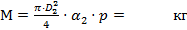

Определим массу одной заготовки

,

,

где ρ – плотность алюминия равная кг/м3.

tср = t0 – 0,5Δt = ˚C.

cсрпри ˚C = 1132 Дж/(кг·˚C) — вычислили используя метод интерполяции.

N = / 3600 · 22,3 = штуки,

где 3600 — количество секунд в часе.

По формуле (3.1) вычислим полезную мощность:

Удельная поверхностная мощность вычисляется по формуле

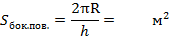

Рo = Рт / F2, Вт/м2

где F2 – площадь боковой поверхности n заготовок, м2.

F2 = м2

Теперь вычислим удельную поверхностную мощность:

Рo = Вт/м2.

Дата добавления: 2018-02-28; просмотров: 250; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!