Перенос жидкостей и газов через пленки

Жидкости и газы проникают через лакокрасочные покрытия к подложке в результате:

1) капиллярного течения;

2) диффузии.

Для покрытий с механической пористостью, т. е. имеющих капилляры, поры, микротрещины и т. д., характерно капиллярное течение. Степень капиллярной пористости зависит от метода нанесения лакокрасочного материала, его способности смачивать поверхность, характера подложки (ее рельефа). На ровной поверхности стекла получить беспористое (сплошное) покрытие значительно легче, чем на поверхности древесины. При нанесении красок электроосаждением, обычно получаются более сплошные покрытия, чем при пневмораспылении.

Пористость покрытий может быть явной, связанной с наличием открытых пор, ее легко обнаружить обычными методами оценки сплошности, и скрытой (или неявной), обусловленной замкнутыми порами, быстро проявляющимися при эксплуатации покрытия (слабые дефектные места).

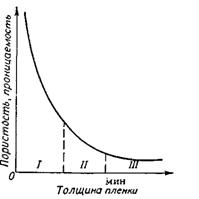

Механическая пористость любых покрытий уменьшается с увеличением их толщины и ростом наносимых слоев (рис.6.14).

В зависимости от материала, типа подложки, способа нанесения и других факторов существует минимальная толщина беспористых покрытий dмин. Она минимальна (соответствует доли или единице микрометров) при формировании покрытий из газовой фазы и гораздо больше (десятки и сотни микрометров) при их получении из жидких сред. В соответствии с пористостью изменяется и проницаемость покрытий.

|

|

|

На практике используют разные приемы получения беспористых покрытий при минимальной толщине. Чаще получают многослойные покрытия: каждый последующий слой более чем на 50% перекрывает дефекты предыдущего. Например, число наносимых слоев, в зависимости от условий эксплуатации в случае перхлорвиниловых покрытий составляет от 3 до 12.

Рис. 6.14. Типовая зависимость пористости и проницаемости покрытий

от толщины:

I- покрытия с явной пористостью; II- покрытия со скрытой пористостью;

III-беспористые покрытия

Если механическая пористость отсутствует, то степень изоляции покрытий определяют их молекулярной или структурной проницаемостью.

Механизм проникновения вещества через пленку (газов, паров и низкомолекулярных жидкостей) состоит из:

1) сорбции;

2) диффузии;

3) десорбции с другой стороны пленки.

Технология окрашивания металлов

Металлы - наиболее распространенный вид материалов, защищаемых лакокрасочными покрытиями. В зависимости от вида металла, габаритов, условий их эксплуатации применяют соответствующие ЛКМ и технологии формирования покрытий.

Технологический процесс состоит из двух основных стадий:

1) подготовка поверхности;

|

|

|

2) собственно окрашивание.

Качество проведения этих стадий во многом определяет надежность и долговечность покрытий.

Подготовка поверхности перед окрашиванием

Срок службы лакокрасочных покрытий на металлах в значительной мере зависит от качества подготовки поверхности. Цель подготовки - удаление с поверхности любых загрязнений и наслоений, препятствующих непосредственному контакту покрытия с металлом. К ним относятся оксиды (окалина, ржавчина), масляные, жировые и механические загрязнения, присутствующие на поверхности старые покрытия.

Оксиды - типичный вид загрязнений большинства металлов. Наиболее опасна с точки зрения коррозии - окалина (смесь оксидных соединений железа: вюститаFеО, магнетита Fе3О4 и гематита Fе2О3). Окалина, в отличие от основного металла обладает повышенной хрупкостью и более высоким значением электродного потенциала. Ржавчина - гидратированные оксиды железа, ее присутствие приводит к уменьшению адгезии покрытий и может вызвать изменение цвета белых покрытий.

Загрязнения в виде жиров, консервационных смазок, остатков полировочных паст, абразивов, охлаждающих эмульсий ухудшают условия смачивания поверхности лакокрасочными материалами и ухудшают пленкообразование и свойства покрытий.

|

|

|

Старые (непрочные, ветхие) покрытия являются плохой основой для вновь наносимых покрытий, их также необходимо удалять с поверхности.

При подготовке поверхности наряду с очисткой одновременно проводят ее выравнивание - снятие заусенцев, удаление облоя и литников, сглаживание сварных швов и острых кромок и т.д. Часто выполняют операции по изменению природы поверхности металла (гидрофобизация или гидрофилизация), снижению ее шероховатости, по дополнительной защите, например, путем нанесения конверсионных покрытий (фосфатирование, оксидирование, сульфохромирование и др.).

Число подготовительных операций, способы и условия их проведения зависят от вида металла, состояния его поверхности, требований к эксплуатационным свойствам покрытий, их назначения. Любая подготовка поверхности связана с удорожанием покрытий, поэтому при выборе способа наряду с качеством очистки следует учитывать и затраты на ее проведение.

Механические способы очистки

Применяются: шлифование, крацевание, галтовка, пневмо- и гидроабразивная обработка. Механически можно удалять любые загрязнения, но наиболее часто этим способом очищают поверхность от ржавчины, окалины и старых покрытий.

|

|

|

Из механических способов подготовки поверхности наиболее распространена струйная абразивная и гидроабразивная обработка: пескоструйная, гидропескоструйная, дробеструйная, дробеметная.

Такая очистка основана на воздействии частиц абразивов, поступающих с большой скоростью и обладающих в момент соударения с металлом значительной кинетической энергией. Поверхность металла при этом становится шероховатой (углубления достигают 0,04-0,1мм). Это улучшает адгезию покрытий. Однако струйная абразивная обработка приемлема только в случае толстостенных изделий (δ ≥ 3мм). Изделия с более тонкими стенками могут при этом деформироваться.

Химические способы очистки

Химические способы очистки металлов наиболее распространены в промышленности. Они доступны, универсальны, экономичны. Их используют при обезжиривании поверхности, удалении оксидов металлов (травлении) и снятии старых покрытий.

Обезжиривание. На поверхности металлов могут присутствовать омыляемые (компоненты смазок, полировочных паст, следы от кожи рук) и неомыляемые (консервационные смазки, эмульсионнысоставы и др.) «жировые» загрязнения

Дата добавления: 2018-02-28; просмотров: 353; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!