Назначение припусков для поковки

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

МАРИУПОЛЬСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ КОЛЛЕДЖ

ГОСУДАРСТВЕННОГО ВЫСШЕГО УЧЕБНОГО ЗАВЕДЕНИЯ «ПРИАЗОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТЕ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ВЫПОЛНЕНИЮ КУРСОВОГО ПРОЕКТА

Дисциплина «Технология машиностроения»

Специальности 133 Отраслевое машиностроение

Специализация «Технология обработки на станках и автоматических линиях»

2017

Методические рекомендации по выполнению курсового проектадля высших учебных заведений І уровня аккредитации специальности 133 Отраслевое машиностроение, специализация «Технология обработки материалов на станках и автоматических линиях».

Разработано преподавателями Олейниковой Т.С., Кочекан Н.И., Лаврищевой Т.Н., Филипповой Т.П.,ММК ГВУЗ «ПГТУ» - 2017

Рассмотрено и утверждено на заседании цикловой комиссии направления «Машиностроение»

Протокол №2от «18» сентября 2017 г.

СОДЕРЖАНИЕ

| Предисловие | 4 |

| Требование к курсовому проекту | 5 |

| Содержание пояснительной записки | 5 |

| Состав комплекта технологической документации | 6 |

| Введение | 7 |

| 1 Общая часть | 8 |

| 1.1 Служебное назначение и техническая характеристика заданного изделия и детали | 8 |

| 1.2 Анализ технологичности конструкции детали | 8 |

| 1.3 Материал детали и его свойства | 10 |

| 1.4 Анализ технических требований | 10 |

| 2 Технологическая часть | 12 |

| 2.1 Проектирование исходной заготовки | 12 |

| 2.1.1 Выбор метода получения исходной заготовки и ее обоснование | 12 |

| 2.1.2 Выбор общих припусков и расчет размеров исходной заготовки с предельными отклонениями | 13 |

| 2.1.3 Расчет массы заготовки и коэффициента использования материала | 18 |

| 2.2 Проектирование последовательности технологического процесса | 20 |

| 2.2.1 Выбор и назначение баз при разработке технологических процессов | 20 |

| 2.2.2 Определение последовательности и содержания технологических операций | 21 |

| 2.2.3 Выбор технологического оборудования, технологической оснастки, режущего инструмента, измерительных инструментов и приборов | 22 |

| 2.3 Разработка операций технологического процесса | 25 |

| 2.3.1 Определение операционных припусков и размеров | 25 |

| 2.3.2 Расчет режимов резания и норм времени | 26 |

| 2.3.3 *Разработка управляющей программы | 27 |

| Список рекомендуемой литературы | 29 |

| Приложения А | 31 |

| Приложения Б | 32 |

ПРЕДИСЛОВИЕ

|

|

|

Курсовой проект является самостоятельной работой, направленной на решение конкретных задач в области разработки технологических процессов изготовления деталей.

|

|

|

Выполнение курсового проекта позволяет систематизировать знания, полученные по данной специальности, проявить творческие способности и самостоятельность при решении технологических задач, дает возможность применить информацию, полученную при изучении дисциплины «Технология машиностроения», готовит студентов к практической работе на машиностроительных предприятиях.

Выполнение курсового проекта основывается на знаниях, полученных студентами при изучении таких дисциплин, как «Технология конструкционных материалов», «Взаимозаменяемость, стандартизация и технические измерения», «Основы обработки материалов и инструмент», «Технологическая оснастка» и «Металлорежущие станки и автоматические линии», согласуется с содержанием дисциплины «Технологические основы программирования для станков с ЧПУ», и т.д.

В методических указаниях широко использованы нормативные материалы справочной литературы по вопросам изготовления изделий.

ТРЕБОВАНИЯ КУРСОВОМУ ПРОЕКТУ

Курсовой проект состоит из пояснительной записки и графической части.

Пояснительная записка объемом 30 – 50 страниц на листах бумаги формата А4 (210×297 мм) по формам 5 и 5а ГОСТ 2.106-96 на одной стороне листа и должна удовлетворять требованиям ЕСКД ГОСТ 2.105-95.

|

|

|

Пояснительная записка выполняется рукописным или машинным (с помощью ПК) способами, черными чернилами, четко и аккуратно, полными словами без сокращений, за исключением сокращений, установленных ГОСТ 2.316-2008.

Расчеты и вычисления в записке делаются с соблюдением установленных правил, с указанием размерности в системе единиц СИ.

При использовании дипломантом справочных материалов (норм времени, режимов резания, припусков, сортаментов материалов, цен и т.д.) необходимо делать ссылки на использованную литературу с указанием номеров, карт, таблиц, страниц, а в квадратных скобках порядковый номер книги по списку использованной литературы.

Задание на курсовой проект заполняется руководителем, темы рассматриваются на заседании цикловой комиссии специальности и утверждаются приказом. Образец титульного листа, задания и содержания даны в приложениях А, Б, В.

СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ (РЕКОМЕНДУЕМОЕ):

Титульный лист (см. приложение А)

Задание на дипломный проект (см. приложение Б)

Содержание

Введение

|

|

|

1 Общая часть

1.1 Служебное назначение и техническая характеристика заданного изделия и детали

1.2 Анализ технологичности конструкции детали

1.3 Материал детали и его свойства

1.4 Анализ технических требований

2 Технологическая часть

2.1 Проектирование исходной заготовки

2.1.1 Выбор метода получения исходной заготовки и ее обоснование

2.1.2 Выбор общих припусков и расчет размеров исходной заготовки с предельными отклонениями

2.1.3 Расчет массы заготовки и коэффициента использования материала

2.2 Проектирование последовательности технологического процесса

2.2.1 Выбор и назначение баз при разработке технологических процессов

2.2.2 Определение последовательности и содержания технологических операций

2.2.3 Выбор технологического оборудования

2.2.4 Выбор технологической оснастки

2.2.5 Выбор режущего инструмента

2.2.6 Выбор измерительных инструментов и приборов

2.3 Разработка операций технологического процесса

2.3.1 Определение операционных припусков и размеров

2.3.2 Расчет режимов резания и норм времени

2.3.3*Разработка управляющей программы

ГРАФИЧЕСКАЯ ЧАСТЬ

Чертеж детали (формат А3)

- Чертеж исходной заготовки (формат А3)

- Схемы наладок на 2 операции (1- листа формата А1).

Список использованных источников

Приложения (комплект технической документации)

СОСТАВ КОМПЛЕКТА ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ

-Титульный лист

- Маршрутная карта (ГОСТ 3.1118-82) или карта технологического процесса (ГОСТ 3.1404-86).

- Операционные карты на все операции технологического процесса (кроме термических, электрохимических, электрофизических) (ГОСТ 3.1404-86).

- Операционная карта технического контроля (ГОСТ 3.1502-85).

- Карта кодирования информации (ГОСТ 3.1404-86).

ВВЕДЕНИЕ

Во введении должен быть дан краткий обзор достижений отечественного и зарубежного машиностроительного производства, уровень производительности труда, экономичности расходования материальных и энергетических ресурсов, качества выпускаемой продукции и другие показатели. Введение обязательно должно быть увязано с темой дипломного проекта, кратко изложено дипломное задание и обоснована важность и актуальность темы проекта. Во введении отмечаются основные цели и мероприятия, связанные с дальнейшим повышением технического уровня производства, экономией использования основных материалов, механизации и автоматизации производства, разработкой прогрессивных технологических процессов изготовления и улучшением его качества.

ПРИМЕР

Машиностроительное производство является одной из ведущих отраслей промышленностей Украины. От его уровня зависит производительность труда, экономичность расходования материальных и энергетических ресурсов, качество выпускаемой продукции и другие показатели. Для дальнейшего развития машиностроительной промышленности как основы промышленного комплекса Украины требуется разработка новых технологических процессов, постоянное совершенствование традиционных и поиск более эффективных методов обработки и упрочнения деталей машин.

Обеспечение производительности при разработке технологии невозможно осуществить без решения ряда задач, к которым относятся: выбор методов обработки поверхностей; обоснованный выбор технологических баз; расчеты минимальных припусков, режимов резания; выбор оборудования и технологической оснастки, режущего инструмента и нормирование операций технологического процесса.

Целью проектирования является не только закрепление, углубление и обобщение знаний, полученных на предыдущих этапах обучения, но главным образом, приобретение практических навыков решения различных технологических задач подготовки производства деталей машин и разработки технологической документации.

1 ОБЩАЯ ЧАСТЬ

1.1 Служебное назначение и техническая характеристика заданного изделия и детали

В этом пункте пояснительной записки описывается изделие либо узел из которого взята деталь, объясняется его назначение. Указывается название детали, где в изделии или узле она установлена, какую функцию выполняет, к какому классу относится заданная деталь.

Необходимо описать все конструктивные элементы (отверстия, лыски, пазы, шлицы, фаски, канавки, зубья и др) и их назначение; какую нагрузку деталь испытывает при эксплуатации.

Служебное назначение отображается в виде короткого перечня основных функций, для выполнения которых деталь предусмотрена в конструкции изделия. Здесь же кратко описываются условия работы детали: статические, динамические нагрузки, тепловой режим, агрессивность среды и др., А также излагается суть постепенных изменений состояния детали: износ, коррозия, разрушение усталости и др.

ПРИМЕР

Данное изделие – редуктор передвижения тележки крана грейферного перегружателя. Он является передачей, установленной в закрытом корпусе, и служит для снижения угловой скорости и повышения вращающего момента на выходном валу.

Деталь «Вал-шестерня», является быстроходным валом Ⅱступени и служит для передачи вращающих моментов, а также для установки подшипников и зубчатого колеса. Деталь является ступенчатой, т.е. различного диаметра на отдельных участках, что удобно для установки на них деталей. Деталь «Вал-шестерня» имеет ряд конструктивных элементов, служебное назначение которых следующее:

- зубчатая поверхность служит для передачи вращения на тихоходный вал;

- посадочные шейки Æ100m6 предназначены для установки подшипников качения;

- шпоночный паз служит для передачи крутящего момента посредством шпонки ;

Решающими характеристиками для обеспечения выполнения своего служебного назначения являются: выдержка размеров детали при механической обработке, правильно выбранная сталь для данной детали, правильная термообработка.

1.2 Анализ технологичности конструкции детали

Под технологичностью конструкции детали согласно ГОСТ 14.205-83 понимается совокупность свойств конструкции, которые обеспечивают изготовление, ремонт и техническое обслуживание изделия по наиболее экономичной технологии в сравнении с аналогичными конструкциями одинаковых условиях их изготовления, эксплуатации и тех же показателях качества.

Согласно ГОСТ14.201-83 анализ технологичности ведется по двум параметрам: качественным и количественным. Качественная оценка характеризует технологичность конструкции обобщено, на основе опыта исполнителя и допустима на всех стадиях проектирования.

В самом общем случае конструкция детали считается технологической, если она обеспечивает простое и экономичное изготовление. Дается только качественная оценка признаков технологичности конструкции путем ответов на следующие вопросы:

- Объясняется конфигурация детали, ее габаритные размеры, форма всех поверхностей и их взаимное пространственное расположение; выделяются главные, вспомогательные и свободные поверхности;

- Являются ли поверхности простыми (плоскости, цилиндрические) или имеют сложную конфигурацию и требуют применения рабочих приспособлений со сложной конфигурацией;

- В какой степени (полностью, на большинстве операций, на небольшой численности последовательно выполняемых операций) будут соблюдаться принципы единства и постоянства баз;

- Какова жесткость конструкции детали. Или она обеспечивает обработку на нормативных режимах резания, или требует их снижения, или установки дополнительных опор.

ПРИМЕР

Рабочий чертеж, детали выполнен в соответствии с требованиями ЕСКД и содержит все необходимые сведения, дающие полное представление о детали, такие как: материал деталей, масса, сведения о механической обработке, вынесены все сечения, совершенно четко и однозначно объясняющие их конфигурацию и возможные способы получения заготовок. Размеры на чертежах проставлены правильно, полно и удобно для контроля с указанием отклонений (где это необходимо). Шероховатость поверхностей соответствует точности обработки. Также указаны все необходимые допускаемые отклонения формы и взаимного расположения поверхностей.

Заданная деталь «Вал-шестерня» представляет собой тело вращения, состоящее из концентрично расположенных цилиндрических поверхностей и относится к деталям класса «валы», тип- «вал-шестерня». Имеет ступенчатую форму, причем диаметры ступеней убывают к концам вала. Конфигурация детали обеспечивает свободный доступ режущего и измерительного инструментов. Конструкция вала обладает достаточной жесткостью (l/d<12), что допускает применение высоких режимов резания. В качестве технологических баз используются центровые отверстия, что облегчает обработку и контроль.

Нетехнологичными элементами детали «Вал-шестерня» можно считать:

- закрытый шпоночный паз, который выполняется шпоночной фрезой;

- зубчатая поверхность, т.к. её обработка приводит к увеличению основного машинного времени, а также к применению специального дополнительного оборудования, но зубья обеспечивают свободный выход режущего инструмента, что облегчает их обработку;

- отсутствие канавок для выхода шлифовального круга.

В целом данная деталь технологична и не требует внесения изменений с целью улучшения.

1.3 Материал детали и его свойства

О материале необходимо изложить следующее:

1) наименование, марка, ГОСТ

2)химический состав;

3)основные механические, технологические и другие свойства.

Эти данные сводятся в таблицы 1.1 и 1.2. В конце этого раздела необходимо сделать заключение о пригодности материала для этой детали.

ПРИМЕР

Чертежом предусмотрено изготовление детали вал-шестерня легированной конструкционной стали 40Х ГОСТ 4543-71. Пользуясь таблицами справочной литературы находим химический состав стали и механические свойства. Данные сводим в таблицы 1.1 и 1.2.

Таблица 1.1 Химический состав стали 40Х ГОСТ 4543-71

| Содержание элементов, % | ||||||

| Углерод | Кремний | Марганец | Хром | Никель | Фосфор | Сера |

| не более | ||||||

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | 0,8-0,11 | 0,25 | 0,04 | 0,04 |

Таблица 1.2 Механические свойства стали 40Х ГОСТ 4543-71

| Твердость по Бринеллю, НВ | Предел прочности, МПа | Предел текучести, МПа | Относительно удлинение, % | Относительное сужение, % |

| 207 | 700 | 470 | 17 | 56 |

Основной областью применения стали 40Х ГОСТ 4543-71 являются детали с общей повышенной прочностью, работающие при средних скоростях и средних удельных давлениях: зубчатые передачи и др. Следовательно, назначение материала данной конструкции детали произведено правильно

1.4 Анализ технических требований

В этой части проекта необходимо проанализировать основные пункты технических требований чертежа и кратко изложить свои сообщения по обеспечению их выполнения. Основными пунктами следует считать те, которые относятся к термообработке, точности размеров, геометрической форме, к качеству поверхностей обрабатываемой детали.

По каждому пункту технических требований изложение следует вести в такой последовательности:

1) Почему поставлено такое требование?

2) Какими методами возможно обеспечить выполнение этого требования?

3) Как проконтролировать выполнение этого требования, какими средствами?

ПРИМЕР

Для детали «Колесо зубчатое» предъявлены следующие технические требования:

1 Деталь подвергается термообработке с отпуском до НВ 248…293 ГОСТ 8479-70 на испытание для улучшения физико-механических свойств поверхностей детали, для меньшего износа и придания твердости поверхности зубьев, выдержки нагрузок, во время зацепления.

2 Допуск овальности и конусообразности поверхности Б составляет 0,020 мм, а допуск на размер для этой поверхности составляет 0,040 мм. Соотношение между допуском формы и размера составляет 50%, что соответствует повышенному (В) уровню геометрической точности для этой поверхности.

3 Допуск торцевого биения составляет 0,063 мм. Торец детали должен быть перпендикулярен к оси для обеспечения точности при нарезании зубьев, т.к. на зуборезной операции колесо базируется по отверстию с зазором, т.е. перекосов лишен торец, а не отверстие.

4 Допуск радиального биения по поверхности Æ512,09-0,125составляет 0,063 мм относительно поверхности Æ150Н7, которая является базовой для данной детали. При большом радиальном биении возникает повышенный износ зубьев и шум.

5 Допуск симметричности 0,124 мм и параллельности 0,031 мм шпоночного паза относительно поверхности Æ150Н7 мм даны с целью правильного и надежного крепления колеса к валу при помощи шпонки и исключения её перекоса в процессе сборки.

Проведя анализ технических требований на изготовления детали «Колесо зубчатое» выяснили, что требования, предъявляемые к изготовлению детали выбраны правильно, т.е. в соответствии с требованием предъявляемые к работе редуктора.

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Проектирование исходной заготовки

2.1.1 Выбор метода получения исходной заготовки и ее обоснование

Выбор вида заготовки необходимо производить на основании анализа конфигурации детали, её материала, годового объема производства (типа производства), технических требований, экономических и других факторов. При этом необходимо стремиться к тому, чтобы форма и размеры заготовки приближались к форме и размерам готовой детали, т.к. от этого зависит экономичность процесса обработки, расход металла, трудоемкость и себестоимость изготовления детали.

В этом вопросе необходимо описать способ получения заготовки. Дать ему и применяемому оборудованию обоснование.

Решить вопрос размещения плоскости разъема литейной формы или штампа. Необходимо обосновать величину, расположение и направление литейных или штамповочных уклонов, величины радиусов переходов, обосновать технологическую возможность выполнения пробивки отверстий в заготовках - штамповках, используя ГОСТ 7505-89.

ПРИМЕР

Исходя из конфигурации, размеров (Мg=7,9 кг), материала (сталь 45 ГОСТ 1050-88), количества получаемых заготовок (типа производства – среднесерийное), необходимой точности, шероховатости качества поверхностей заданной детали принимаем:

- вид заготовки – штучная;

- способ получения – обработка давлением;

- метод получения – штамповка на горизонтально – ковочной машине (ГКМ) в многоручьевых закрытых штампах.

Сущность процесса заключается в принудительном перераспределении металла нагретой заготовки в ручьях штампа. Деформированный металл приобретает форму, соответствующую форме ручья штампа.

Заготовка, полученная объёмной штамповкой, имеет конфигурацию обработанной детали, и её размеры приближены к размерам готовой детали. Вследствие этого припуски на обработку получаются минимальными, и коэффициент использования металла достигает 80% и более.

Горячая объёмная штамповка является одним из самых высокоточных методов производства заготовок.

Недостаток – необходимость дорогостоящего оборудования и оснастки, но в условиях среднесерийного типа производства стоимость оборудования и оснастки окупаются.

2.1.2 Выбор общих припусков и расчет размеров исходной заготовки с предельными отклонениями

С целью определения размеров заготовки, её массы необходимо определить припуски на все поверхности заданной детали и с учетом величины определить размеры и массу заготовки. При этом необходимо пользоваться:

а)при определении припусков на механическую обработку отливок ГОСТ 26645-85.

б)при определении припусков на механическую обработку поковок ГОСТ 7505-89.

в) для заготовки из проката предельные отклонения на диаметр устанавливаются по ГОСТ 2590-88, а на длину, в зависимости от способа резки прутка по справочнику [21]. Эскиз заготовки из проката вычерчивается в пояснительной записке.

Расчет общих припусков необходимо свести в таблицу 2.1.

Таблица 2.1 Расчет общих припусков

| Размер поверхности, мм | Шероховатость, мкм | Общий припуск, мм | Допуск, мм | Расчетный размер заготовки с допуском, мм | Принятый размер заготовки с допуском, мм | |

| Диаметральные размеры | ||||||

| Линейные размеры |

Имея расчетные диаметральные и линейные размеры по всем поверхностям заготовки можно вычислить общую массу заготовки на заданную деталь.

Для этого необходимо условно расчленить заготовку на отдельные геометрические фигуры (цилиндры, конусы и т.д.) и вычислить объем каждой фигуры, после чего умножив на удельный вес заданного материала, получают массу каждого элемента заготовки. Просуммировав все элементы, получить общую массу заготовки.

После определения общих припусков и допусков можно приступать к оформлению чертежа заготовки. Формат листа А3 или А2. При выполнении чертежа необходимо использовать правила ЕСКД при выполнении заготовок.

На чертеже нужно показать плоскость разъема штампов штрих- пунктирной линией, по бокам условно ограничить. На чертеже указать технические условия на выполнение поковки.

ПРИМЕРЫ

Назначение припусков для поковки

Для определения припусков и допусков заготовки необходимо определить исходный индекс детали, используя ГОСТ 7505-89.

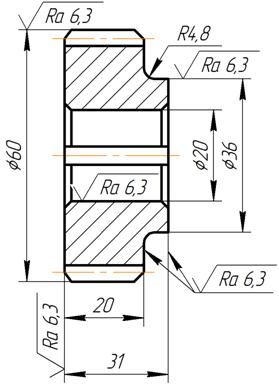

Исходные данные (рисунок 2.1): деталь - шестерня; масса - 0,50 кг;способ штамповки – КГП; открытая штамповка; тип производства – среднесерийный; материал – сталь 45.

1 Определим ориентировочную расчетную массу поковки:

1 Определим ориентировочную расчетную массу поковки:

-определим расчетный коэффициент Кр (прил.3, таблица 20) - по группе 2.1 – «шестерни, ступицы, фланцы», Кр=1,5.

- расчетная масса поковки: 0,50·1,5=0,75 кг.

2 Определим класс точности (прил.1,таблица 19).

Исходные данные: основное деформирующее оборудование – кривошипные горячештамповочные прессы, открытая штамповка.

Принимаем класс точности -Т5.

3 Определим группу стали (таблица 1).

Исходные данные: материал – сталь 45.

Принимаем для материала с содержанием углерода около 0,45%, группу стали - М2.

Рисунок 2.1 – Деталь-шестерня

4 Определим степень сложности поковки (прил.2)

Для этого необходимо найти соотношение объемов поковки - Vп и геометрической фигуры, в которую вписывается поковка - Vф. В данном случае это цилиндр, с высотой 31 мм, и с диаметром 60 мм.

Объем цилиндра, V, мм2, определяется по формуле

где d – диаметр цилиндра, мм;

Н – высота цилиндра, мм

Таким образом, объем фигуры, в которую вписывается поковка, Vф, мм2

Объем поковки, Vп, мм2,определим, разбив поковку на элементарные объемные геометрические фигуры:

Находим соотношение Vп/Vф= 87606/5300,32 = 0,06

Принимаем степень сложности поковки -С4.

5 Определим конфигурацию поверхности разъема штампа (продолж. табл.1). Выбираем П – плоская.

6 Определим исходный индекс (таблица2).

Исходные данные: масса поковки 0,75 кг, группа стали – М2, степень сложности – С1, класс точности- Т5.

Принимаем исходный индекс – 6.

7Определимосновные припуски на размеры (таблица 3).

Исходные данные: исходный индекс 6, размеры и шероховатость по чертежу.

Для размераÆ60 мм, – припуск равен 1,0 мм.

Для размеров 31мм, Æ36 мм, Æ20, 20мм - припуск равен 0,9 мм

8 Определение размеров поковки их допускаемых отклонений.

Рассчитаем размеры поковки:

На размер Æ60 мм: 60+1,0·2 = 62,0; принимаем 62 мм;

На размер 20 мм: 20+2·0,9=21,8; принимаем 22 мм;

На размер 31 мм: 31+2·0,9=32,8; принимаем 33 мм;

На размер Æ36 мм: 36+2·0,9=37,8; принимаем 38 мм;

На размер Æ20 мм: 20-2·0,9=18,2; принимаем 18 мм.

9 Определяем радиус закругления наружных углов (прил. 4, таблицы 11,12).

Плоскость разъема штампа будет проходить по торцевой поверхности заготовки Æ60 мм, поэтому глубина полости ручья штампа будет составлять 60 мм, т.е. вся высота поковки.

Исходные данные: глубина полости ручья штампа 60 мм, масса поковки 0,75 кг.

Принимаем радиус закругления наружных углов 3,0 мм.

10 Штамповочные уклоны наружных поверхностей 5° и внутренних 7°.

11 Определим допускаемые отклонения размеров (таблица 8, с.17,[1]).

Исходные данные: исходный индекс 4, размеры поковки.

Получим размеры:

Æ62  мм; Æ38

мм; Æ38  мм; Æ18

мм; Æ18  мм; 22

мм; 22  мм; 33

мм; 33  мм.

мм.

Все рассчитанные данные сводим в таблицу

Таблица 2.1 Расчет общих припусков

| Размер поверхности, мм | Шероховатость, мкм | Общий припуск, мм | Допуск, мм | Расчетный размер заготовки с допуском, мм | Принятый размер заготовки с допуском, мм | ||

| Диаметральные размеры

Мы поможем в написании ваших работ! | |||||||