Инструкционная карта № 3. Контроль соосностиподшипников скольжения многоопорного вала

Практическая работа № 2

Монтаж подшипников скольжения

Цель работы: Отработка навыков сборки узлов с подшипниками скольжения.

Материально-техническое оснащение

Инструменты

— микрометр;

— микрометрический нутромер;

— индикатор часового типа на стойке;

— сверла;

— шабер;

— трехгранный шабер;

— молоток;

— гаечные ключи;

— шаблон для контроля качества шабрения;

— макетный вал для контроля соосности подшипниковых опор.

Материалы и детали

— окрашивающий состав для контроля качества шабрения;

— комплект деталей подшипниковых узлов скольжения (корпуса, втулки, вкладыши, прокладки, крышки);

— комплект крепежных деталей (винты, болты, шайбы, гайки, штифты).

Сборка подшипниковых опор скольжения и качения

Узлы с подшипниками скольженияв современном машиностроении имеют ограниченное применение.

Подшипник скольжения состоит из корпуса и помещенного в него вкладыша, на который опирается вал. Корпус в большинстве случаев изготавливают из чугуна, а вкладыш — из материала, который в паре с материалом вала обеспечивает минимальный коэффициент трения (чаще всего используют антифрикционные чугуны и бронзы или пластические массы).

Подшипники скольжения изготовляют с неразъемным и разъемным корпусом.

Вкладышем неразъемного подшипника скольжения служит втулка, устанавливаемая (чаще всего запрессовкой) в отверстие корпуса, а вкладыш разъемного подшипника состоит из двух половин, которые монтируются в корпусе и крышке подшипника.

К узлам с подшипниками скольжения предъявляют следующие технические требования:

¾ конструкция подшипника и материал, из которого он изготовлен, должны быть такими, чтобы трение и износ были минимальными;

¾ конструкция подшипника должна обеспечивать достаточную прочность и жесткость, чтобы противостоять усилиям, действующим на него вследствие деформации;

¾ поверхности контакта должны воспринимать действующие на них усилия без выдавливания смазки, а также отводить теплоту, возникающую в результате трения;

¾ конструкция подшипника должна обеспечивать простоту сборки и обслуживания;

¾ конструкция подшипника должна обеспечивать простоту сборки и обслуживания;

¾ отверстия в подшипнике должны иметь правильную цилиндрическую форму;

¾ втулки неразъемных подшипников должны быть надежно закреплены в корпусе;

¾ торцы подшипника — перпендикулярны оси;

¾ отверстия всех опор вала — соосны;

¾ вкладыши разъемных подшипников скольжения — точно подогнаны к гнездам;

¾ в разъемных подшипниках толщина прокладок для регулирования зазора не должна превышать 2 мм;

¾ слой залитого в подшипники баббита должен быть ровным без раковин и отслоений.

Подшипники скольжения нуждаются в постоянном смазывании подшипниковых узлов.

Для обеспечения равномерного распределения смазки по всей поверхности сопряжения во вкладышах подшипника скольжения выполняют специальные смазочные канавки.

Сборка неразъемного подшипника скольжения состоит из запрессовки втулки в корпус, восстановления первоначального размера втулки и ее стопорения в корпусе от проворачивания. Способы стопорения(закрепления) втулки в корпусе неразъемного подшипника скольжения схематически показаны на рисунке 1.

Рисунок 1 — Способы стопорения втулок

в корпусе неразъемного подшипника скольжения:

| а — резьбовым стопором | б, в — штифтом и винтом по отверстию в буртике |

| г — резьбовым штифтом | д — гладким стопором |

| е — штифтом по касательной | |

Сборка подшипникового узла с разъемным подшипником скольжениязаключается в пригонке вкладышей к гнездам корпуса и крышки шабрением на краску и пригонке посадочного места вкладыша по шейке вала. После пригонки вал укладывают во вкладыш корпуса и накрывают крышкой с установленным в ней вкладышем. Зазор между валом и вкладышами подшипника регулируют прокладками между корпусом и крышкой. Величину зазора измеряют щупом.

Контроль качества сборки подшипниковых узлов сводится к определению правильности установки подшипниковых опор, обеспечивающих их соосность, контролируемую при помощи макетного вала.

Качество сборки после установки подшипника на валу проверяют по его прилеганию к заплечикам вала и корпусу с помощью щупа толщиной 0,03 мм. Щуп не должен входить между кольцами подшипника и заплечиками вала или стенкой корпуса

Порядок выполнения работы

Инструкционная карта № 1. Сборка подшипникового узла

с неразъемным подшипником скольжения

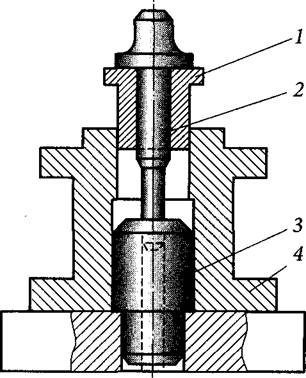

1. Проверьте геометрические размеры отверстия корпуса 4 подшипника скольжения и наружной посадочной поверхности втулки I на соответствие требованиям чертежа (рис. 2).

Рисунок 2 — Приспособление для центрирования втулки

относительно корпуса подшипника скольжения

| 1 — втулка | 2 — оправка |

| 3 — стойка | 4 — корпус подшипника скольжения |

| —•- — направление действия силы |

2. Установите корпус подшипника на стойке 3.

3. Установите во втулке 1 оправку 2 так, чтобы ее нижний конец вошел в отверстие стойки 3 (для обеспечения соосности отверстия корпуса подшипника скольжения и наружной поверхности втулки), и выполните запрессовку втулки в корпус подшипника молотком или на прессе, разверните отверстие во втулке.

4. Застопорите втулку в корпусе подшипника скольжения одним из способов, показанных на рисунке 1.

5. Проверьте качество сборки подшипника.

Инструкционная карта № 2. Сборка подшипникового узла

с разъемным подшипником скольжения

1. Проверьте размеры и форму деталей собираемого узла на соответствие требованиям чертежа (рис. 3).

Рисунок 3 — Контроль и регулирование радиального зазора:

| А, б — контроль зазора шаблоном, соответственно несколькими и одной свинцовой проволокой | в— регулирование зазора прокладками |

| 1 — проволока | 2 — шаблон |

| 3 — прокладка |  —расстояние от оси подшипника до места укладки проволоки ( —расстояние от оси подшипника до места укладки проволоки (  ) )

|

2. Пришабрите посадочные места под вкладыш в корпусе подшипника и крышке.

3. Разместите половины вкладышей в корпусе подшипника и крышке.

4. Нанесите на шейки вала тонкий слой краски, установите вал в корпус разъемного подшипника скольжения и, предварительно закрепив крышку, проверните вал в подшипниковых опорах.

5. Снимите крышку, извлеките вал из корпуса подшипника скольжения и по отпечаткам краски выполните шабрение половин вкладышей.

6. Установите (повторно) вал в корпус подшипника и, предварительно закрепив крышку, проверните вал в подшипниковых опорах.

7. Разберите подшипниковый узел и окончательно прошабрите половины вкладыша подшипника скольжения.

8. Установите вал в корпус подшипника, на корпусе разместите прокладки, накройте вал крышкой с вкладышем и закрепите ее.

9. Проконтролируйте собранный узел, измеряя зазор между валом и вкладышем шаблоном (рис. 3, а, б).

10.

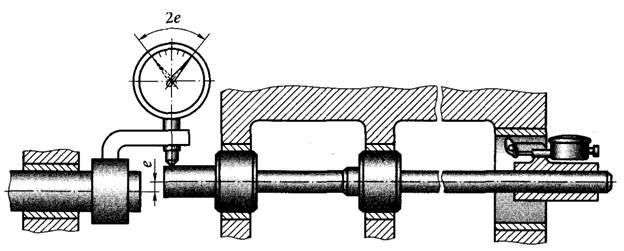

Инструкционная карта № 3. Контроль соосностиподшипников скольжения многоопорного вала

1. Введите макетный вал в отверстия подшипниковых опор (рис. 4).

Рисунок 4 — Контроль отклонения е валов от соосности макетным валом

2. Проверьте и оцените правильность расположения подшипниковых опор при помощи индикатора часового типа.

Контрольные вопросы

1. В каких случаях применяют подшипники скольжения?

2. С какой целью на внутренней поверхности подшипника скольжения выполняются смазочные канавки?

3. Как добиться плотного прилегания вкладыша подшипника скольжения к корпусу?

Дата добавления: 2018-02-28; просмотров: 3234; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!